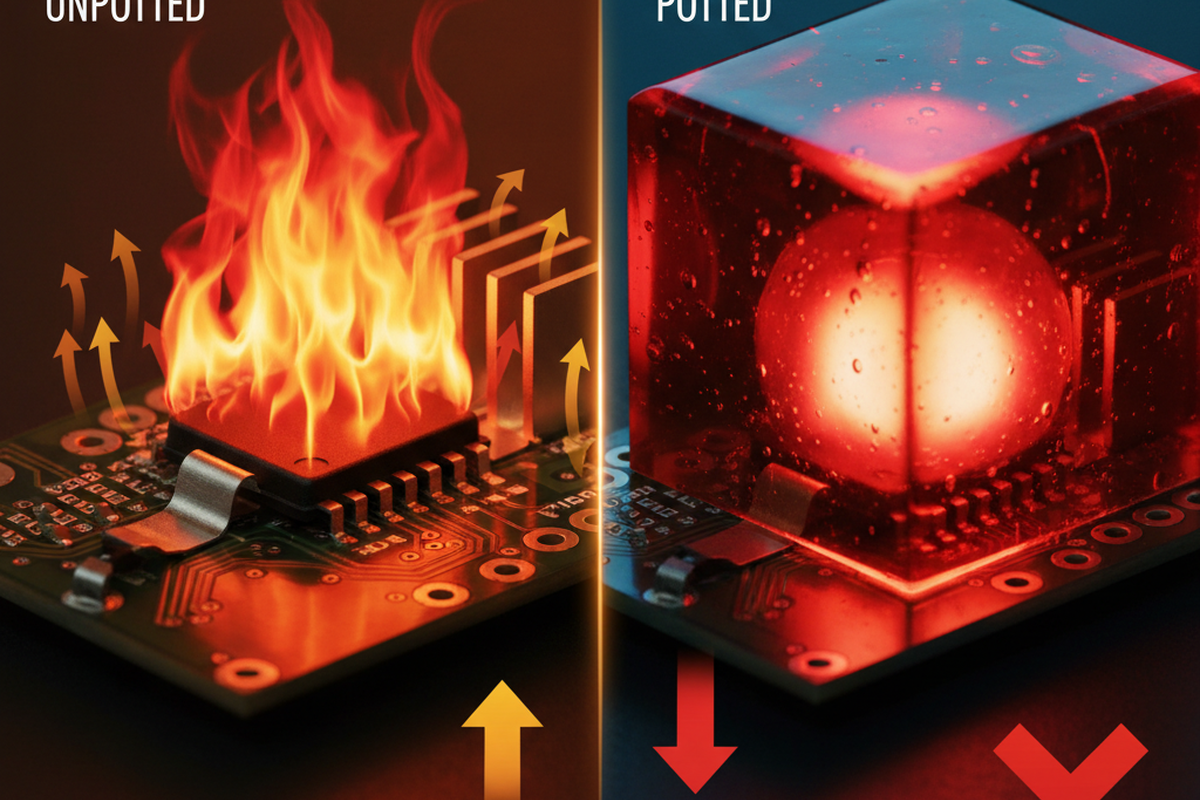

Un module industriel scellé peut sembler frais au toucher tout en cuisant sa partie d'alimentation à l'intérieur. Ce décalage est un motif familier dans la pile de retours : une carte rendue « robuste » avec un bloc brillant entièrement encapsulé, où la défaillance est passée d'une cause mécanique et réparable à quelque chose de thermique et coûteux.

Les outils qui le révèlent ne sont pas exotiques. Des instantanés thermiques d'un FLIR E6/E8 et d'un type K collé à une languette de MOSFET avec du Kapton suffisent généralement à montrer le nouveau point chaud créé par l'encapsulation. La réalité inconfortable est que l'encapsulation modifie la conception thermique du produit, que cela soit admis ou non.

La même chose se produit mécaniquement. Un connecteur agissant comme un levier sur le bord d'une PCB ne devient pas une « bonne conception » simplement parce qu'il est enterré dans de la résine. Le chemin de charge existe toujours ; il est juste plus difficile à voir, et plus difficile à réparer plus tard.

L'encapsulation n'est pas une étape de finition. C'est une refonte.

Lorsque des équipes demandent « des services de staking et d'encapsulation qui durcissent les assemblages sans piéger la chaleur », elles demandent en réalité un processus qui maintient deux idées à la fois : immobiliser ce qui doit l'être, mais garder la rejet de chaleur et les réalités de service intactes. La seule façon cohérente de faire cela est de cesser de traiter la chimie comme la première décision et de commencer à la traiter comme la dernière irréversible.

Tracez les deux chemins avant de choisir la chimie

Il y a une raison pour laquelle la meilleure « recommandation de composé » commence par refuser de recommander quoi que ce soit. Si le mode de défaillance n'est pas nommé, le choix est une supposition. Un guide pratique utile impose deux esquisses au crayon dans l'esprit du lecteur : le chemin de charge mécanique et le chemin thermique.

L'esquisse mécanique est généralement plus moche que ce que les gens veulent admettre. Dans une construction poussée par un calendrier, un écran de vibration aléatoire a secoué un connecteur de carte à fil. L'instinct était de tout encapsuler rapidement comme une solution rapide. Un responsable de qualité CM voit cette suggestion tout le temps parce qu'elle ressemble à une seule action.

La solution qui a réellement tenu était plus ennuyeuse : une fixation du harnais via une pince P pour que la masse du harnais cesse de tirer sur le corps du connecteur, plus une encapsulation contrôlée du connecteur appliquée avec une seringue pour éviter qu'il ne bascule. Cette carte a ensuite nécessité un échange de régulateur, et comme elle n'était pas enterrée, la réparation était une tâche de 20 minutes plutôt qu'une décision d'excavation. La chimie a renforcé un chemin de charge corrigé — elle ne l'a pas remplacé.

L'esquisse thermique est encore plus facile à casser avec de bonnes intentions. Si la conception originale dépendait de toute convection à l'intérieur d'une enceinte — même la convection accidentelle dans une boîte IP65–IP67 avec un peu d'air interne — l'encapsulation peut l'effacer. Le seul vrai chemin de chaleur restant devient la conduction à travers des plans en cuivre, des interfaces, et dans un châssis ou une plaque arrière. Si cette pile de conduction n'est pas délibérée (planéité, pression de contact, une vraie stratégie TIM, une pince mécanique), l'agent d'encapsulation agit comme une couverture. Cela peut aussi être une couverture confuse, car « conducteur thermique » sur une fiche technique ressemble à une promesse.

Les défaillances dues aux vibrations apparaissent souvent lors de la même réunion, imputées à la « vibration » mais enracinées dans la fixation. Les phrases clés sont cohérentes : « le connecteur continue de se casser en vibration », « réinitialisations intermittentes lors du test de vibration », « fils tirant sur le connecteur PCB ». Dans ces cas, les premières questions ne portent pas sur l'époxy versus le silicone. Elles concernent l'endroit où le harnais est fixé, s'il y a une bride ou un support créant un chemin de charge vers le châssis, et si le dépassement du connecteur agit comme un levier. Corrigez cette géométrie et cette retenue, et la quantité de chimie nécessaire diminue généralement de façon spectaculaire.

Les thermiques ont leur propre phrase piège : « Nous avons utilisé un potting à haute conductivité thermique et il fonctionne toujours chaud. » Cette phrase nécessite une correction non négociable : la résistance thermique varie avec l'épaisseur. Le modèle mental est (R_{th} = t/(kA)). Si l'épaisseur (t) augmente parce qu'un ménisque s'est formé ou qu'une géométrie de remplissage est devenue bâclée, un nombre (k) plus élevé est rapidement effacé. C'est pourquoi la question la plus utile sur un composé « thermiquement conducteur » n'est pas la conductivité en tête d'affiche ; c'est « Quelle épaisseur et quelles conditions de contact existeront réellement dans la construction ? »

C'est là que les fournisseurs et les équipes se séparent. Un fournisseur peut apporter une fiche technique lors d'une réunion en 2024 et prétendre qu'un échange de matériau magique résoudra les points chauds ; le résultat réel dépend des essais de distribution, du contrôle de l'épaisseur, du calendrier de cure et des interfaces. Sur des images thermiques côte à côte issues d'essais de géométrie simple, une application fine et bien couplée peut améliorer delta‑T alors qu'une ménisque épais et irrégulier peut aggraver le point chaud simplement parce que l'épaisseur domine les calculs. Le nom de la famille de matériaux ne peut pas sauver une mauvaise géométrie.

L'échelle : du moins irréversible au plus irréversible

Une approche défendable pour durcir les assemblages a une colonne vertébrale : faire la chose la moins irréversible qui résout le mécanisme. Ce n'est pas une idéologie. Les mouvements irréversibles créent de nouveaux modes de défaillance et effacent les options de réparation.

L'échelle ressemble à ceci : hygiène mécanique et retenue d'abord, puis piquetage ciblé, puis encapsulation sélective (digue-remplissage, support local là où la masse en a besoin), puis améliorations de la stratégie d'enfermement, et seulement ensuite un potting complet en dernier recours avec une sortie thermique documentée et un modèle de service documenté.

La deuxième étape — le piquetage — est sous-estimée parce qu'elle manque de drame. Elle est cependant extrêmement efficace lorsque le mécanisme est un connecteur oscillant, de grands électrolytiques, ou un inducteur lourd essayant de fléchir la carte. La clé est que le piquetage doit avoir une description de poste : arrêter le mouvement à une interface connue, réduire la contrainte aux joints de soudure, et le faire sans précharger des pièces fragiles. Un motif de piquetage qui verrouille le corps d’un connecteur tout en maintenant le faisceau bien fixé renforce une solution de chemin de charge plutôt que de masquer une défaillance du chemin de charge.

L'encapsulation sélective est la étape où les gens deviennent soit réfléchis, soit imprudents. Réalisée avec réflexion, c’est une négociation avec la physique : immobiliser les éléments à haute masse, laisser les composants générant de la chaleur avec un chemin thermique clair, et laisser les points de défaillance courants accessibles.

Dans un module de communication ferroviaire ayant souffert de frottement de connecteur et de réinitialisations intermittentes, l’instinct du client était un potting complet parce que « quelque chose doit se détacher ». La corrélation réelle était des baisses d’alimentation lorsque le mouvement du faisceau perturbait le connecteur. La solution était le piquetage du connecteur plus une digue-remplissage en silicone autour de deux inducteurs lourds, tout en gardant la zone du circuit intégré d’alimentation accessible car la réparation en atelier était une exigence contractuelle suivie dans une feuille de calcul DVP&R. La panne intermittente a disparu après un cycle environnemental, et l’équipe de l’atelier n’a pas eu à traiter l’assemblage comme un artefact. C’est ce que signifie « sélectif » : pas des demi-mesures, mais un choix délibéré sur ce qui doit être immobilisé et ce qui doit rester accessible pour le service.

Une grande partie de la panique liée à la rétention de chaleur se trouve ici même. « Le potting fait chauffer ma carte » est souvent simplement « le remplissage sélectif a accidentellement enlevé la seule sortie thermique ». Dans un cas de télémétrie minière qui se répète dans différentes configurations, un module entièrement encapsulé fonctionnait dans un environnement chaud — environ 43°C sur le terrain — et semblait correct à l’extérieur. La zone du MOSFET ne le faisait pas. Une caméra thermique montrait une augmentation de la température interne tandis que le boîtier restait faussement froid. Ouvrir le module révélait un vernis assombri sur l’inducteur et une soudure granuleuse autour du régulateur. La solution n’était pas plus de composé ; c’était ajouter un chemin de conduction explicite : une pile de pads thermiques vers une plaque arrière en aluminium, et une encapsulation sélective uniquement là où la masse du composant exigeait une immobilisation. La leçon est une exigence de conception : une sortie thermique doit être conçue, pas espérée.

Un avertissement séparé mérite de se situer au milieu de cette échelle car il s’agit de la défaillance latente qui apparaît des mois plus tard : le retrait de cure et le module sont des tueurs silencieux. Lorsqu’un encapsulant rigide est ajouté tard dans un programme près de céramiques, l’assemblage peut être préchargé lors de la cure puis puni par des cycles thermiques quotidiens. Des coupes transversales de MLCC 1206 de 2020–2021 ont montré des fissures de flexion classiques, et les filets de soudure montraient des signes de contrainte. Les pièces n’étaient pas de « mauvais condensateurs ». La défaillance était intégrée par un ECO tardif utilisant un encapsulant rigide, puis expédié dans un cycle de température agricole du Midwest. Si une équipe ne peut pas décrire le comportement du module en fonction de la température, elle joue à la roulette — surtout près de céramiques cassantes dans des assemblages subissant 200 à 800 cycles ou des variations saisonnières.

L’échelle a aussi une étape que les ingénieurs sautent parfois parce qu’elle semble commerciale : la réparabilité. C’est une contrainte de conception, pas un simple plus. Elle apparaît souvent comme une surprise tardive : « Comment reconditionner une carte encapsulée ? » ou « Retirer le composé de potting pour réparer » est généralement demandé après que la mauvaise décision ait déjà été prise.

Lors d’un audit de ligne vidéo en 2022 avec un CM de Monterrey, des plateaux de pièces défectueuses racontaient l’histoire. Les défauts étaient mineurs — des problèmes de rework routinier — mais les codes de cause étaient directs : « non réparable en raison de l’encapsulant ». Les tableaux de bord de la direction montrent rarement cela comme une décision de conception ; cela apparaît comme une perte de rendement normalisée. Si un produit doit être réparable en atelier, l’encapsulation sélective et la planification d’accès sont des exigences. Si c’est uniquement pour le remplacement, cela peut aller — mais cela doit être explicite, car le potting transforme cette politique en réalité, que quelqu’un ait signé ou non. L’irréversibilité doit correspondre au modèle de service.

Le potting complet appartient au sommet de l’échelle car c’est le mouvement le plus irréversible. Il existe des cas où c’est aussi la moins mauvaise option. Dans un contexte de brouillard salin et de lavage chimique sur la côte du Golfe, des preuves de test ont montré des chemins de fuite sous un revêtement conforme après exposition en chambre, et la refonte de l’enveloppe était limitée par des outillages hérités. Des approches sélectives ont été essayées en premier et laissent encore des voies de contamination. Dans ce scénario, l’encapsulation complète a mérité sa place — mais elle n’a pas obtenu de passe-droit. Elle nécessitait un plan thermique délibéré pour le châssis et une stratégie de service explicitement documentée à l’avance. L’environnement a forcé la décision ; la discipline consistait à assumer les compromis plutôt que de faire semblant qu’ils n’existaient pas.

Au sommet de l’échelle, la même règle s’applique qu’au début : la décision doit passer par les deux esquisses. Si le chemin de charge et le chemin thermique ne sont pas améliorés — ou du moins pas endommagés de manière non contrôlée — la décision n’est qu’un théâtre, pas de l’ingénierie.

Ce qu’il faut exiger d’un prestataire de service (et de votre propre équipe)

Un fournisseur affirmant qu’il peut durcir des assemblages sans piéger la chaleur doit être traité comme toute autre capacité de processus critique : demander quels variables ils peuvent contrôler et prouver. La famille de matériaux est moins importante que la répétabilité de la fabrication et l’honnêteté de l’étude de compromis.

Du côté du processus, les questions sont simples et non glamour. Peuvent-ils contrôler le rapport de mélange, le calendrier de cuisson, et la géométrie de distribution ? Documentent-ils les profils de four de cuisson et re-valident-ils lorsque le lot ou l’environnement changent ? Peuvent-ils maintenir l’épaisseur là où l’épaisseur compte, ou finissent-ils habituellement avec des ménisques épais autour de composants générant de la chaleur qui augmentent silencieusement (t) dans (t/(kA)) ? Quel est leur plan pour les vides et le contact à l’interface ? La performance installée est dominée par les interfaces, pas par le meilleur chiffre de conductivité dans une fiche technique. Entre différents CMs, la variabilité du processus est la norme, pas une hypothèse. Tout service sérieux doit parler d’essais de fenêtres de processus et d’instructions de travail avec autant de sérieux qu’ils parlent des composés.

Ensuite, la question commerciale inconfortable doit être posée clairement : qu’est-ce qui devient non réparable, et qui paie pour cela ? Si l’encapsulation empêche l’accès à un connecteur, un fusible ou un régulateur, alors le rebut devient un coût intégré. Un bornier RS‑485 encapsulé qui se fissure en transit peut transformer un module de contrôle $1,200 en déchet si l’excavation détruit les composants passifs et les pads proches. « Si vous le potez, vous possédez le rebut » est une vérité comptable, pas seulement un slogan.

La conversation avec le prestataire doit revenir au cadre à deux chemins. Un bon service peut expliquer ce que leur piquetage ou potting fait à la rigidité et au transfert de contrainte (chemin de charge) et ce qu’il fait à la conduction et à la convection (chemin thermique). S’ils ne peuvent pas décrire les deux sans faire de gestes vagues, ils vendent une application de matériau, pas de la fiabilité.

Qualification Minimale Viable (MVQ) : Prouvez que vous n'avez pas construit une couverture

Les décisions de durcissement échouent de deux manières : elles ne sont pas vérifiées, ou elles sont vérifiées trop tard. La voie intermédiaire est une qualification minimale viable (MVQ) suffisamment petite pour fonctionner sans dérailler le calendrier mais assez précise pour détecter les blessures auto-infligées courantes.

Une MVQ pratique consiste en une comparaison A/B avec des prototypes instrumentés : carte nue versus piquée versus variantes encapsulées sélectivement avec une géométrie de remplissage contrôlée. Mesurez ce qui compte. Les instantanés thermiques avec un FLIR E6/E8 conviennent pour des comparaisons relatives si l'émissivité est gérée de manière cohérente, mais l'ancrage doit être un type K placé sur le composant chaud (une patte de MOSFET est un choix courant) à l'aide de ruban Kapton pour que les comparaisons delta‑T ne soient pas une loterie. Faites fonctionner la carte dans la condition d'enceinte qui importe (scellée si elle est expédiée scellée). S'il y a une préoccupation de vibration, un test de vibration rapide qui reproduit le mécanisme de défaillance est préférable à supposer que la résine le sauvera. Documentez les variables de processus qui comptent — rapport de mélange, calendrier de cuisson et épaisseur — car « même composé » ne signifie pas « même résultat ».

La MVQ évite aussi un diagnostic erroné courant : « défaillances intermittentes aléatoires après encapsulage » ou « fissuration de MLCC après moulage » étant imputées aux composants. Si un encapsulant rigide est à proximité des céramiques, la MVQ doit inclure au moins un petit échantillon de cycle thermique et un plan d'inspection. Les coupes transversales ne sont pas toujours réalisables pour toutes les équipes, mais celles-ci peuvent au moins planifier où regarder et quels artefacts de défaillance sont importants. L'objectif est d'éviter d'expédier un assemblage stressé par la cuisson qui fissurera les céramiques sur plusieurs saisons et déclenchera une spirale de blâme du fournisseur.

La MVQ a ses limites, et ces limites doivent être admises sans vague hésitation. Le vieillissement à long terme — absorption d'humidité, dégazage, dérive d'adhérence — peut être important, surtout dans des environnements difficiles. La MVQ n'est pas une qualification à vie. C'est la preuve minimale que le processus de durcissement n'a pas immédiatement transformé la conception thermique en une couverture ou la conception mécanique en une précharge de stress. Si le risque est élevé, la MVQ doit déclencher des tests plus importants, pas le remplacer.

Clôture de décision : Dire tout haut ce qui est dit tout bas

La dernière règle stricte, car elle empêche la plupart des décisions bâclées : si l'équipe ne peut pas nommer le mécanisme de défaillance dominant, l'équipe fait des suppositions.

Une règle stricte demeure, car elle empêche la plupart des décisions bâclées : si l'équipe ne peut pas nommer le mécanisme de défaillance dominant, l'équipe fait des suppositions.

La version du guide pratique de « staking et potting sans piéger la chaleur » est une discipline, pas une liste de matériaux. Tracez le chemin de charge, tracez le chemin de chaleur, choisissez l'intervention la moins irréversible qui répond au mécanisme nommé, vérifiez avec un petit instrumenté A/B, et documentez ce qui s'est amélioré et ce qui s'est empiré. C'est ce qui résiste aux tables de vibration, au cyclage thermique, aux chambres de brouillard salin, et à la réalité humaine de quelqu'un qui essaie de réparer une carte six mois plus tard. C'est aussi ce qui fait que la « ruggedisation » cesse d'être du théâtre et commence à être de l'ingénierie.