Le colis le plus dangereux sur un quai de réception n’est pas celui qui est visiblement endommagé. C’est celui qui semble parfait. Un sac à barrière contre l'humidité standard (MBB) arrive scellé sous vide, tendu comme un tambour, l’étiquette est nette et le code date semble récent. Pour un œil non averti — ou un agent d’achat pressé — ce composant est « sec ». Mais la physique de la transmission de la vapeur d’eau raconte souvent une autre histoire.

La pression du vide est un état mécanique, pas une barrière contre l'humidité. Un sac peut être tiré à un vide parfait et avoir quand même un taux de transmission de vapeur d'eau (MVTR) qui permet à l'humidité de pénétrer le plastique sur plusieurs mois de stockage. Lorsque cette eau pénètre à l’intérieur, elle ne reste pas en surface ; elle s’adsorbe dans l’encapsulant plastique hygroscopique du composant lui-même. Pendant le processus de refusion, lorsque la température atteint 240°C ou plus, cette eau microscopique piégée se transforme instantanément en vapeur surchauffée, s’étendant à environ 1 600 fois son volume liquide initial.

Le résultat est le « popcorning » — une délamination interne qui déchire les fils de connexion ou fissure la puce. Vous ne verrez souvent pas cela de l’extérieur. Parfois, la pièce passera même les tests électriques aujourd’hui, pour échouer sur le terrain trois mois plus tard. L’étanchéité du sac est une illusion ; la seule chose qui compte est la chimie à l’intérieur.

La carte indicatrice d'humidité : le seul témoin

Une fois que vous coupez ce sceau, vous disposez d’un seul point de données fiable : la carte indicatrice d’humidité (HIC). Ce petit morceau de papier, imprégné de dichlorure de cobalt ou de produits chimiques similaires sensibles à l’humidité, est le seul témoin de l’environnement que le composant a subi depuis son scellage.

Les documents et certificats de conformité (CoC) peuvent être falsifiés ou simplement déconnectés de la réalité. Un courtier à Shenzhen peut reconditionner une bobine de microcontrôleurs MSL 3 qui est restée sur une étagère pendant deux ans, les sceller sous vide dans un nouveau sac avec un nouveau sachet dessicant, et coller une étiquette « Neuf » sur la boîte. Mais ils oublient souvent de cuire les pièces au préalable, ou ils utilisent une HIC bon marché qui réagit trop lentement.

Lorsque vous ouvrez ce sac, regardez immédiatement la HIC. N’attendez pas. L’humidité ambiante de votre installation commencera à faire virer les taches au rose en quelques minutes, détruisant vos preuves.

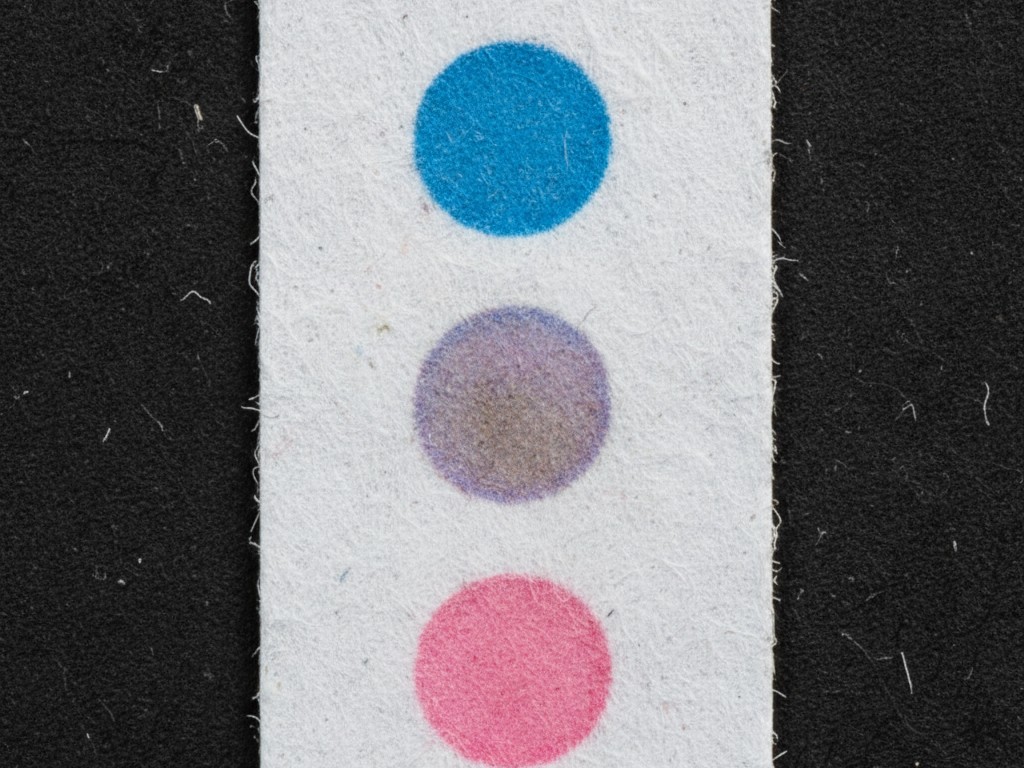

La norme J-STD-033D est explicite, pourtant c’est là que la plupart des erreurs se produisent sur le plancher de production. Vous regardez la tache 10% (pour le travail standard) ou la tache 60% (pour les contrôles hérités), mais il y a une zone grise dangereuse ici. La tache est censée être bleue pour sec et rose pour humide. En réalité, vous verrez souvent du « lavande ». C’est un violet boueux et ambigu qui suggère que le dessicant travaille dur mais échoue.

Si vous voyez du lavande sur la tache 10%, considérez que les pièces sont humides. Ne laissez pas la pression de la production vous convaincre que « c’est assez proche du bleu ». Si la couleur a même légèrement dévié de la teinte de référence, le composant a absorbé de l’humidité. Le dessicant est saturé. La marge de sécurité est perdue.

Soyez particulièrement méfiant si vous traitez avec des distributeurs indépendants ou des courtiers. Un piège courant se produit lorsqu’un courtier prend des pièces exposées à une humidité inconnue, les scelle, et les expédie immédiatement. Si le temps de transit est court (2-3 jours), la HIC n’a peut-être pas eu le temps de s’équilibrer complètement et de virer au rose, même si les pièces sont humides. Si la date de scellage du sac est hier, mais que les pièces datent de 2019, la HIC vous indique l’état de la air dans le sac, pas l’ humidité dans la pièce. Dans ces cas, même un HIC bleu est suspect.

Le compromis de l'oxydation : cuire ou ne pas cuire ?

Lorsque vous identifiez une pièce humide, que ce soit via un HIC rose ou un sceau brisé, la réaction instinctive est de « simplement la cuire au four ». La plupart des responsables de production adorent la cuisson à 125°C. C’est rapide. Selon les tableaux de référence J-STD-033D, vous pouvez souvent sécher un boîtier d’épaisseur standard en 24 à 48 heures à cette température. Cela correspond au créneau du week-end : mettez les bobines le vendredi, et elles sont prêtes à être montées le lundi matin.

Mais cette rapidité a un coût caché sévère : l’oxydation.

La fabrication électronique est une guerre constante contre deux ennemis : l’humidité et les oxydes. La cuisson à 125°C combat l’humidité mais favorise agressivement l’oxydation. Si vos composants ont une finition OSP (Organic Solderability Preservative), une cuisson à haute température détruira ce revêtement protecteur. La couche organique se décompose, exposant le cuivre en dessous à l’air chaud. Au moment où vous sortez ces pièces, les broches ou les pastilles peuvent sembler correctes à l’œil nu, mais elles ont formé une couche d’oxyde épaisse.

Lorsque ces pièces oxydées arrivent sur la ligne CMS, le flux de votre pâte à souder aura du mal à percer cette barrière d’oxyde. Vous verrez des problèmes de mouillage, des défauts de type tête dans l’oreiller sur les BGA, ou des soudures faibles qui échouent aux tests de chute. Vous avez essentiellement échangé un défaut d’humidité (popcorning) contre un défaut de soudabilité (non-mouillage). Pour les composants avec des finitions étain/plomb ou étain pur, le risque est moindre mais toujours présent, surtout pour les pièces à pas fin où la croissance intermétallique peut dégrader la fiabilité des joints.

La seule méthode techniquement fiable pour récupérer des composants humides avec des finitions sensibles est la « cuisson basse température ». Cela signifie généralement 40°C à moins de 5% d’humidité relative (HR). C’est terriblement lent. On parle de temps de cuisson mesurés en semaines, pas en heures — parfois jusqu’à 79 jours pour les boîtiers épais (voir le tableau 4-1 de la norme pour la multitude vertigineuse de variables épaisseur vs MSL).

Mais 40°C est doux. Cela fait sortir les molécules d’eau sans accélérer la réaction chimique qui cause l’oxydation, préservant la soudabilité des broches. Si vous traitez des siliciums coûteux ou des pièces vintage difficiles à remplacer, la patience est le seul contrôle d’ingénierie qui fonctionne.

Durée de vie hors emballage et le mythe du « reset »

Une fois les pièces sèches et hors emballage, le compte à rebours commence. C’est la « durée de vie hors emballage » — le temps d’exposition autorisé défini par le niveau de sensibilité à l’humidité (MSL) du composant. Une pièce MSL 3 vous donne 168 heures. Une pièce MSL 5a ne vous donne que 24 heures.

Il existe un mythe persistant sur de nombreuses lignes de production selon lequel vous pouvez « réinitialiser » ce compteur simplement en remettant la bobine dans une armoire sèche pendant quelques heures. C’est faux. Une armoire sèche (gardant les pièces à <5% ou <10% HR) seulement arrête le compteur ; elle ne le rembobine pas. Si une pièce MSL 5a est sortie pendant 10 heures, et que vous la mettez dans une boîte sèche pour la nuit, elle a toujours 10 heures d’exposition accumulée lorsque vous la sortez le lendemain matin. Elle ne revient pas à zéro.

Pour réellement réinitialiser la durée de vie au sol à zéro, vous devez cuire la pièce selon la norme. Et comme nous venons de l'établir, la cuisson est un processus destructif qui réduit le budget de soudabilité du composant. Vous ne pouvez pas cuire une pièce indéfiniment ; généralement, vous avez une seule chance avant que les broches ne soient trop dégradées pour être soudées de manière fiable.

Cela nécessite un niveau de discipline de processus souvent absent dans les environnements à haute diversité. Les opérateurs doivent enregistrer l'heure de sortie et l'heure d'entrée avec une précision religieuse. Si une bobine est laissée sur un chariot d'alimentation pendant le week-end parce que quelqu'un a oublié de la scanner de nouveau dans la tour sèche, vous ne pouvez pas « deviner » que l'humidité était basse. Vous devez supposer le pire scénario. Si l'humidité de l'installation a grimpé à 60% HR pendant que les lumières étaient éteintes, ces pièces sont maintenant suspectes.

Le coût de la vigilance

Mettre en place une voie stricte de contrôle de l'humidité — inspecter correctement les HIC, refuser d'accepter les points « lavande », et insister sur une cuisson à basse température pour les finitions sensibles — vous rendra impopulaire. Cela ralentit la réception. Cela retarde les séries de production pendant que les pièces restent dans un four à 40°C pendant un mois.

Mais considérez l'alternative. Une seule délamination induite par l'humidité dans un BGA est souvent indétectable jusqu'à ce que la carte soit entièrement assemblée et sous tension. Ou pire, elle passe le test en usine et échoue entre les mains du client lorsque le cycle thermique propage la micro-fissure. Le coût de la mise au rebut d'un PCBA entièrement peuplé, ou de la gestion d'un rappel sur le terrain, dépasse de loin le coût d'une armoire sèche ou d'un retard de planning. Dans le contrôle MSL, la paranoïa n'est pas un défaut de caractère. C'est un prérequis pour le rendement.