Le composant le plus dangereux sur un PCB mixte n’est ni le BGA, ni le QFN avec le pad thermique. C’est la boîte de blindage RF. Alors que les ingénieurs passent des semaines à simuler l’adaptation d’impédance et le réglage de l’antenne, le blindage physique lui-même est souvent ajouté au layout comme une réflexion après coup — une simple boîte métallique dessinée avec une ligne solide de pâte à souder sur la couche mécanique.

Cette « réflexion après coup » est une bombe à retardement en production. Lorsqu’une ligne de production s’arrête parce que 15% de cartes échouent aux tests de vibration, ou lorsqu’un condensateur 0201 fait mystérieusement un court-circuit trois mois après le déploiement, le coupable est presque toujours le processus d’assemblage du blindage. Le problème ne vient que rarement de l’efficacité du blindage lui-même. Il vient du refus de reconnaître qu’un blindage est un énorme dissipateur thermique et un piège à gaz. Si vous concevez un empreinte de blindage sans respecter la dynamique des fluides de la soudure fondue, vous ne construisez pas une cage de Faraday. Vous construisez un générateur de perles.

L'ennemi invisible : Perles de soudure

Le mécanisme de défaillance est simple, violent et microscopique. Lorsque vous imprimez une ligne solide standard de pâte à souder pour un cadre de blindage, cela crée un joint étanche contre la surface du PCB. Pendant le refusion, le flux à l’intérieur de cette pâte devient volatil et doit s’échapper. Dans une jonction de composant typique, le gaz s’échappe par les bords. Mais sous un mur de blindage lourd avec une perle continue de pâte, le gaz est piégé.

La pression monte jusqu’à exploser effectivement, éjectant de minuscules sphères de soudure fondue de sous le mur de blindage. Ce sont des « perles de soudure ». Dans les pires cas — souvent observés dans les séries automobiles à grand volume — ces perles flottent à la surface de la carte sur un coussin de flux. Elles finissent par se loger sous des composants proches, comme des passifs 0201 ou des broches IC à pas fin, créant un court-circuit dur. Parce que la perle est souvent coincée sous dans le corps du composant, l’inspection optique automatisée standard (AOI) la manquera. Même l’inspection aux rayons X n’est pas une solution miracle ; sur une carte dense avec des plans de masse, une petite perle de soudure peut facilement se cacher dans le bruit. La seule vraie solution est d’empêcher la formation de la perle dès le départ.

Aperture Engineering : La fausse idée du 1:1

L’erreur la plus courante dans la conception de blindage est une relation 1:1 entre la pastille de cuivre et l’ouverture du pochoir. Si la pastille fait 1 mm de large, l’ingénieur demande un dépôt de pâte de 1 mm de large. C’est une erreur. Un blindage n’a pas besoin d’un joint de soudure hermétique pour fonctionner comme bloqueur EMI ; il nécessite une continuité électrique et une fixation mécanique.

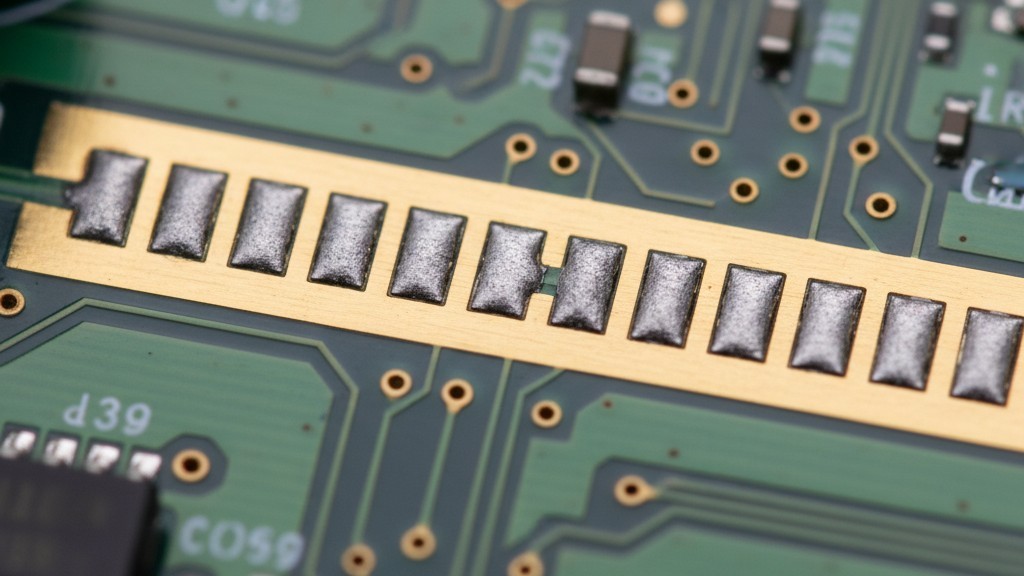

Pour éliminer les perles, vous devez briser le joint. L’ouverture du pochoir ne doit jamais être une ligne continue. Elle doit être segmentée. Les directives standard IPC-7525 et l’expérience pratique sur la ligne SMT recommandent un motif en « ligne pointillée » ou en « carreaux de fenêtre ». En divisant le dépôt de pâte en segments avec de petits espaces (typiquement de 0,3 mm à 0,5 mm), vous créez une cheminée pour que les vapeurs de flux s’échappent. Cela réduit la pression hydraulique pendant le refusion et maintient la soudure là où elle doit être.

Les concepteurs résistent souvent ici, craignant que l’énergie RF ne s’échappe par les interstices. Pour les fréquences commerciales standard (sous 6 GHz), c’est en grande partie un mythe. La longueur d’onde du signal est bien plus grande que l’espace de 0,3 mm dans la soudure. À moins de travailler dans des applications extrêmes en ondes millimétriques, la physique de l’onde ne permet pas qu’elle passe par une ouverture aussi petite. Le risque de court-circuit dû à une perle de soudure est une défaillance fonctionnelle 100% ; le risque de fuite RF par un joint de soudure segmenté est statistiquement négligeable. Priorisez le rendement.

De plus, vous devez réduire le volume de pâte. Un blindage repose sur la soudure ; il n’a pas de broches qui « s’enfoncent » dedans. Un volume 1:1 provoque souvent la flottabilité ou l’inclinaison du blindage (perte de coplanarité). Réduire la couverture à 50-60% de la surface de la pastille est généralement le compromis idéal. Pour des layouts extrêmement sensibles, utiliser une forme d’ouverture « reverse home plate » peut éloigner l’excès de soudure du bord intérieur du blindage, réduisant encore la probabilité de formation de perles internes.

Architecture : le problème de la « boîte noire »

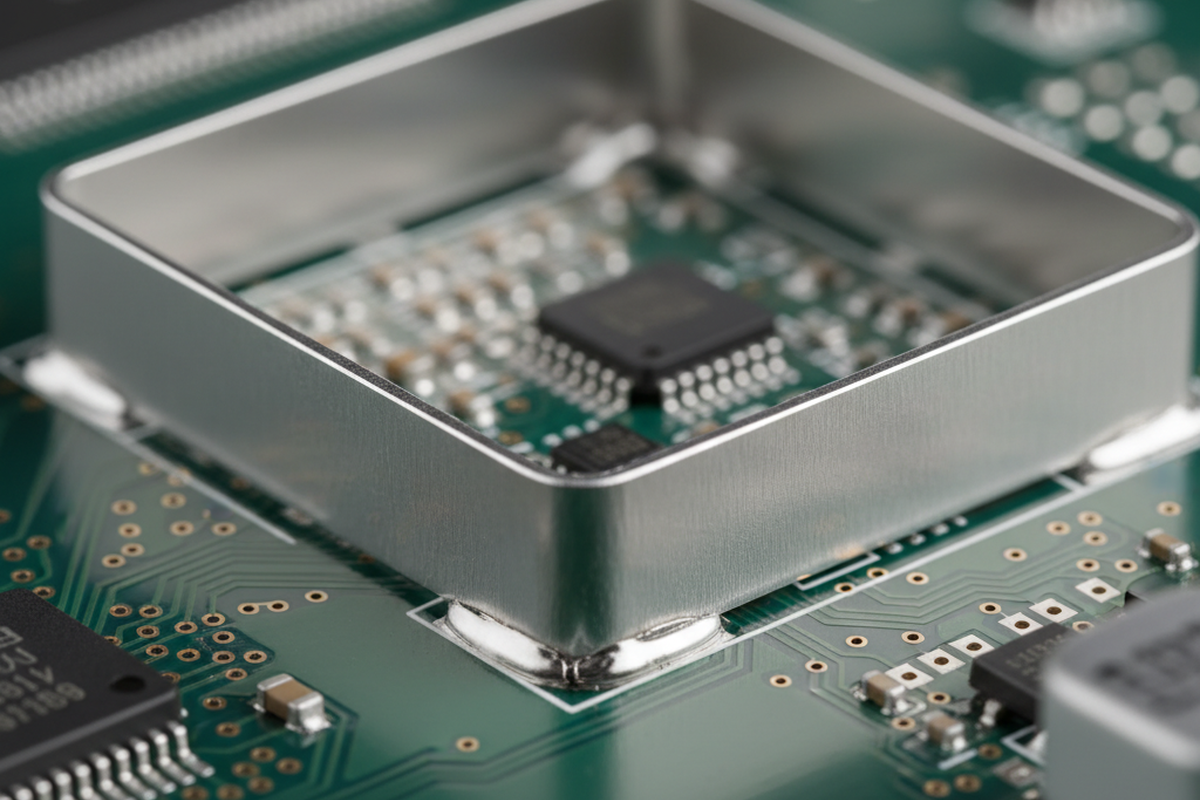

Au-delà du pochoir, l'architecture physique du blindage dicte la fiabilité de l'appareil. Il est fortement tentant d’utiliser des blindages monoblocs (une seule boîte métallique emboutie soudée directement sur le circuit imprimé) car ils sont moins chers et ont un profil plus bas. Cependant, un blindage monobloc transforme le circuit sous-jacent en boîte noire.

Une fois cette boîte soudée, l’inspection visuelle devient impossible. Plus critique encore, le nettoyage l’est aussi. Si vous utilisez une résine soluble dans l’eau, ou même une résine “no-clean” dans un environnement humide, vous devez considérer ce qui se passe avec les résidus piégés sous cette boîte. Si le blindage a une hauteur de décollement quasi nulle, le produit de lavage ne peut pas circuler en dessous. Les résidus de flux restent actifs, s’accumulant autour des pistes sensibles. Avec le temps — surtout dans les dispositifs portables ou médicaux exposés à la chaleur et à l’humidité corporelles — ces résidus entraînent la formation dendritique et la migration électrochimique. Le circuit se dévore lui-même.

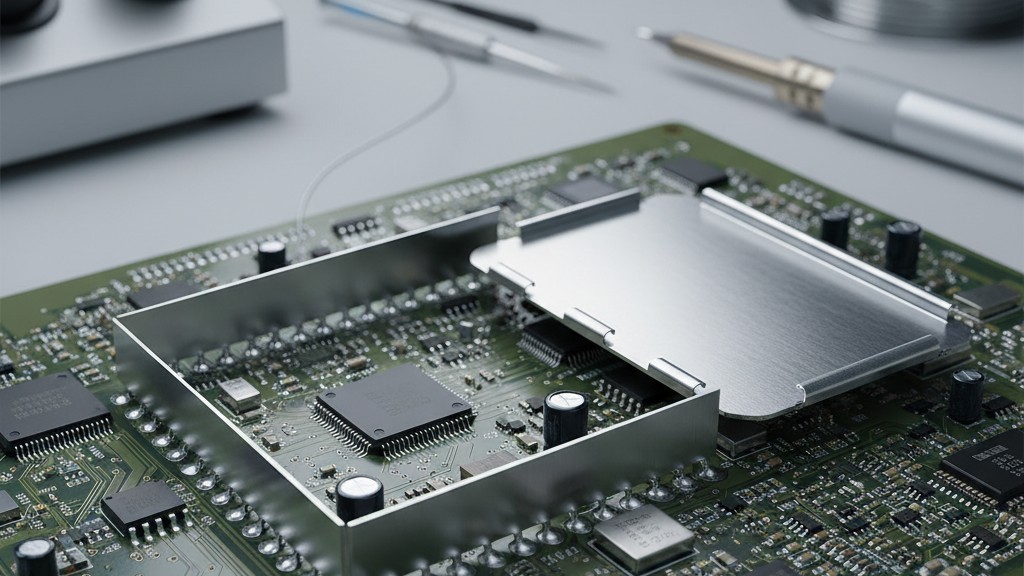

Si la fiabilité est primordiale, utilisez un système en deux pièces : une cage (cadre) soudée sur le circuit imprimé, et un couvercle à emboîtement. Cela permet une inspection visuelle complète des joints après refusion et un nettoyage minutieux des résidus de flux avant de clipser le couvercle. Oui, le coût de la nomenclature (BOM) est plus élevé. Mais le coût de la mise au rebut d’un circuit fini parce qu’un régulateur $0.05 a lâché à l’intérieur d’une boîte scellée — nécessitant une retouche à la station thermique qui soulève les pastilles et détruit le PCB — est infiniment plus élevé.

Pour le prototypage ou les cartes nécessitant un accès fréquent, envisagez les clips de blindage CMS (SMT). Ces petits contacts à ressort maintiennent la boîte en place sans anneau de soudure continu. Ils éliminent totalement le risque de perlage car il n’y a pas de ligne longue de pâte, et ils permettent de retirer facilement le blindage lors du débogage. Bien qu’ils n’offrent pas la même résistance aux vibrations qu’un cadre soudé pour les applications aérospatiales, ils sont souvent supérieurs pour l’électronique grand public où la possibilité de retouche est une exigence cachée.

L'absorption thermique

Il y a ensuite la thermodynamique du four à refusion. Un blindage RF en métal est essentiellement un dissipateur thermique. Il a une masse thermique élevée par rapport aux minuscules résistances et condensateurs qui l’entourent. Si votre profil de refusion est agressif — avec une montée en température rapide — les petits composants atteindront la température de liquidus bien avant le blindage.

Cela conduit à des “joints froids”. La pâte à souder sur les pastilles du blindage peut fondre, mais la paroi du blindage elle-même n’est pas assez chaude pour accepter la soudure. Le flux se consume, la pâte mouille la pastille du PCB, mais elle ne mouille pas la paroi du blindage nickelé. Vous vous retrouvez avec un blindage reposant dans une flaque de soudure froide plutôt que lié à elle. Sous cyclage thermique ou choc mécanique, ces joints se fissurent instantanément.

Pour y remédier, le profil de refusion nécessite une “zone de stabilisation” substantielle — une période où la température du four reste constante (généralement entre 150 °C et 180 °C) pendant 60 à 90 secondes. Cela permet à la masse thermique du blindage de rattraper celle du reste de la carte. Vous ne pouvez pas simplement bombarder la carte de chaleur ; il faut la laisser stabiliser jusqu’à ce que le métal du blindage soit assez chaud pour mouiller. Cela peut ralentir les unités par heure (UPH) de la ligne, mais cela garantit que le joint est métallurgique, pas seulement cosmétique.

La liste de contrôle du contrôle des processus

Pour construire un blindage qui ne ruine pas votre rendement, suivez cette hiérarchie de défense :

- Segmenter l’ouverture : Ne jamais imprimer une ligne continue de pâte. Utilisez un motif en pointillés avec des espacements de 0,3 mm à 0,5 mm pour permettre la dégazéification.

- Réduire le volume : Visez une couverture de pâte de 50-60% par rapport à la surface de la pastille.

- Respecter la masse : Assurez-vous que le profil de refusion dispose d'une zone de trempage suffisamment longue pour chauffer la paroi de blindage, pas seulement la pâte.

- Concevoir pour la réalité : Si vous ne pouvez pas nettoyer en dessous, supposez que la corrosion se produira à moins de valider parfaitement la flux et l'environnement. Préférez les systèmes en deux pièces ou les clips chaque fois que le budget le permet.

La physique est indifférente à vos délais. Si vous emprisonnez du gaz, il explosera. Si vous volez de la chaleur, la soudure ne collera pas. Concevez le processus, pas seulement le schéma.