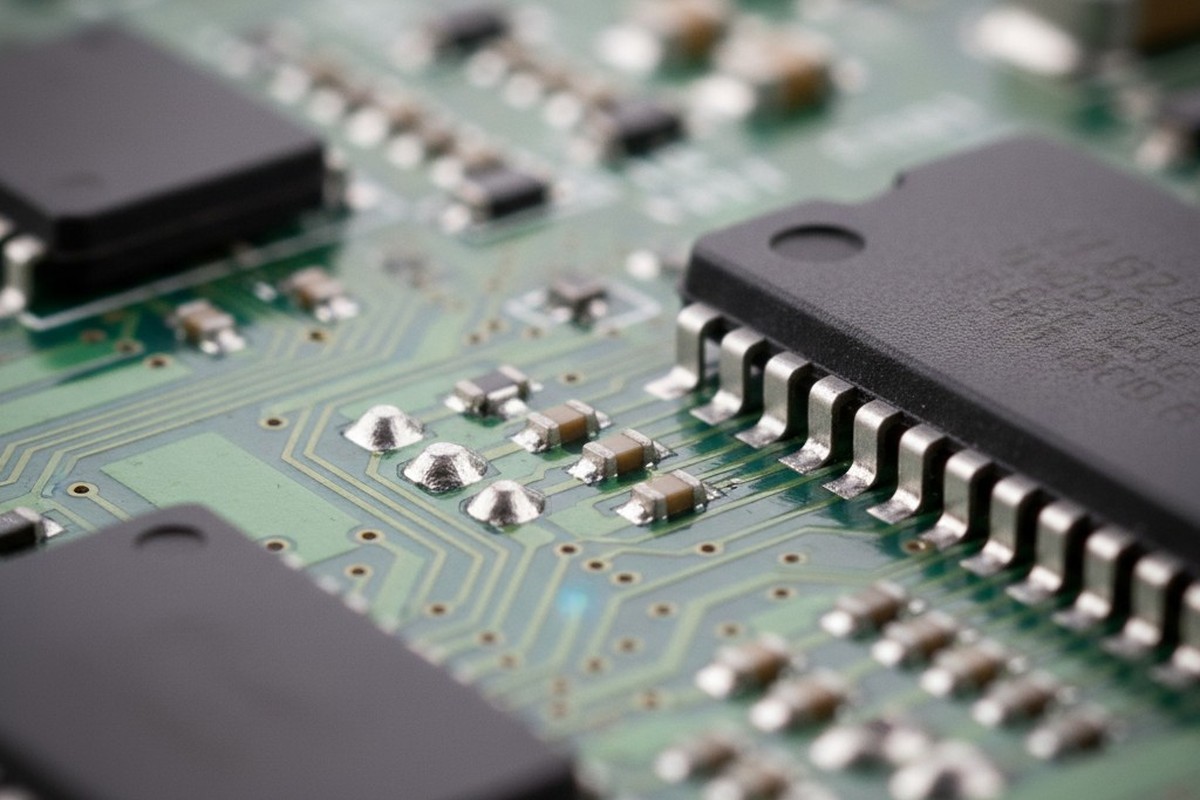

Il existe un moment précis dans le cycle de vie de chaque startup hardware où le bilan rencontre la physique. Cela se produit généralement lors de la transition de EVT (Test de Validation d'Ingénierie) à PVT (Test de Validation de Production). Vous avez une carte qui fonctionne. Vous avez un fabricant sous contrat prêt à augmenter la production. Et puis vous voyez le devis pour le dispositif de test : un $15,000 « Lit de Clous » (ICT) en coque qui prend six semaines à usiner.

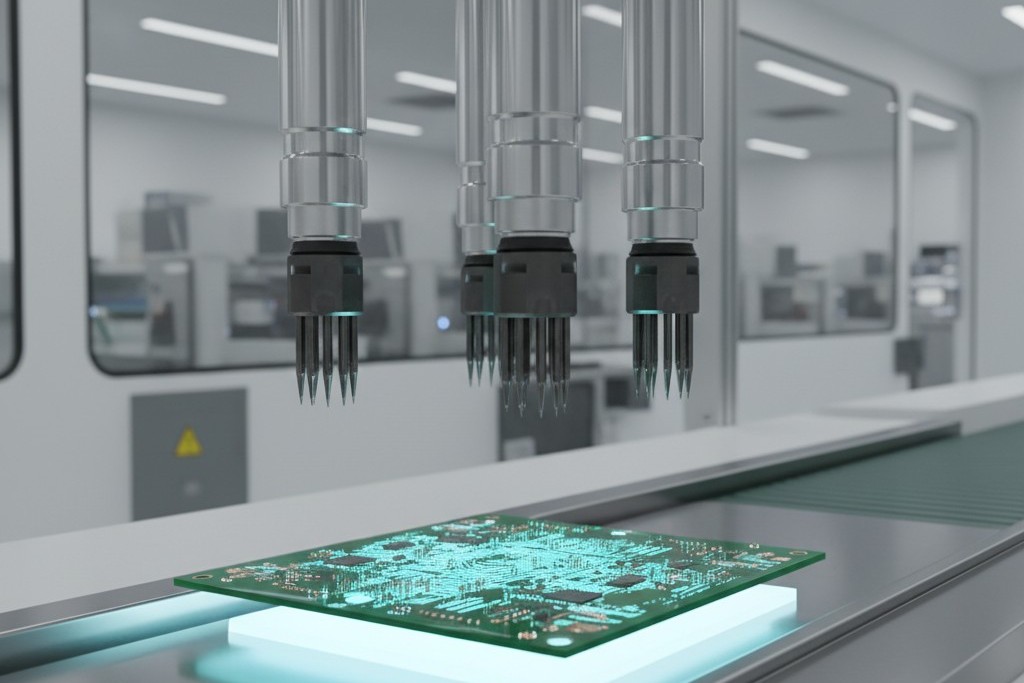

La réaction est presque toujours la même. Vous regardez la ligne pour le « NRE » (Ingénierie Non Récurrente) et vous hésitez. Pourquoi payer quinze mille et attendre un mois quand l'usine a une machine juste là sur le sol qui peut tester votre carte aujourd'hui sans coût de mise en service ? Elle utilise des sondes volantes—des aiguilles articulées qui zippent autour de la carte comme une machine à coudre, frappant les points de test un par un. Pas de dispositif, pas de temps d'attente. Cela ressemble à une faille dans les lois de l'économie de la fabrication.

Ce n’est pas une faille. C’est une carte de crédit avec un taux d’intérêt de 400%. Bien que la sonde volante soit le sauveur de la phase de prototype, s’y fier pour autre chose que quelques centaines d’unités est la cause la plus courante de goulets d’étranglement dans la production que je vois sur le terrain. Vous ne faites pas réellement d’économies en évitant cette dépense initiale en capital. Vous déplacez simplement le coût d’un chèque unique visible à une blessure invisible et saignante dans votre marge unitaire et votre calendrier.

Le Mur du Takt Time

Pour comprendre pourquoi la sonde volante échoue à volume, il faut arrêter de penser à l’électronique. Pensez au temps. Plus précisément, au « taux de rythme » ou takt time. Si votre ligne de technologie de montage en surface (SMT) fonctionne efficacement, elle doit produire un PCBA (Assemblage de Carte Circuit Imprimé) fini toutes les 30 à 45 secondes. C’est le battement de votre usine. Chaque processus en aval—inspection, test, emballage—doit suivre ce rythme. Sinon, vous ne construisez pas un produit ; vous construisez une pile.

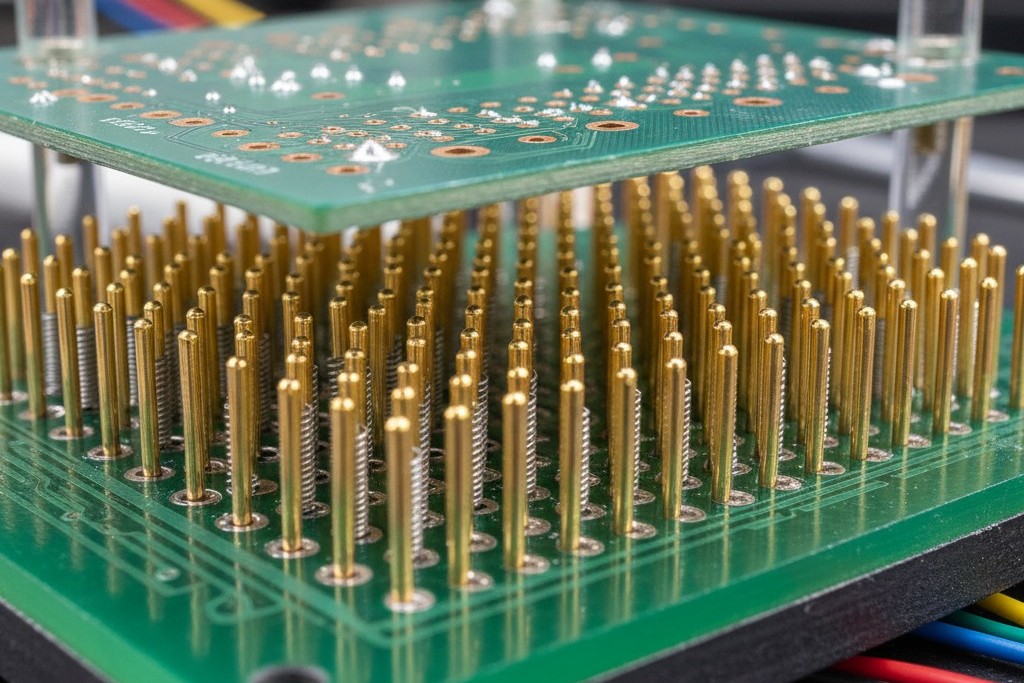

Un dispositif à lit de clous teste une carte en pressant simultanément 500 broches sur le PCB. Il vérifie chaque fil en parallèle. Le test dure 15 secondes. Comme c’est plus rapide que la ligne SMT, la bande ne s’arrête jamais.

Un testeur à sonde volante, en revanche, est en série. Il possède quatre (parfois huit) têtes. Pour tester ces mêmes 500 réseaux, il doit physiquement se déplacer, s'arrêter, descendre, toucher, mesurer, lever et se déplacer à nouveau. Même avec des moteurs linéaires modernes et des portiques à haute accélération, la physique impose une limite. Une carte modérément complexe avec 400 réseaux pourrait prendre quatre minutes à une sonde volante pour être testée.

Faites le calcul de cette différence. Votre ligne SMT produit une carte toutes les 30 secondes. Votre testeur en vide une toutes les 240 secondes. Pour chaque carte qui passe le testeur, sept autres s’accumulent derrière. À l’heure du déjeuner le premier jour d’une production de 5 000 unités, vous n’avez plus une ligne de production ; vous avez un problème de stockage dans l’entrepôt. Vous avez 400 cartes non testées empilées dans le couloir sur des chariots antistatiques.

J’ai vu des gestionnaires de production essayer de résoudre cela en « achetant simplement plus de temps machine ». Ils font fonctionner la sonde 24 heures sur 24 pour rattraper un poste SMT de 8 heures. Ils paient des heures supplémentaires. Ils supplient l’usine de mettre les cartes sur une deuxième ou troisième machine. Soudain, ce $15,000 que vous avez économisé sur le dispositif disparaît. Vous payez pour les heures d’opérateur, la dépréciation des machines, et l’électricité, amortis dans le coût de chaque unité. Vous payez $5 ou $10 par carte pour un test qui devrait coûter $0,50. Vous brûlez de la marge pour couvrir une dette technique que vous avez contractée pour économiser quelques centimes lors de la première semaine.

Occasionnellement, un fondateur demandera s’il n’existe pas un « dispositif universel » ou un système de broches réglables qui comble le vide—quelque chose de réutilisable qui évite le coût de l’outillage sur mesure mais offre la rapidité. C’est un rêve perpétuel, apparaissant dans des campagnes Kickstarter et des stands lors de salons tous les quelques années. En pratique, ces systèmes réglables sont des vaporware pour la fabrication à haute fiabilité. Ils manquent de la rigidité mécanique pour atteindre des cibles de 0,01 pouce de façon répétée sur des milliers de cycles. Vous êtes coincé avec le choix binaire : la sonde lente et flexible ou la clou rapide et rigide.

Physique, Friction, et Échecs falsifiés

La vitesse n’est pas le seul ennemi ici. L’autre moitié du problème réside dans la fragilité de la mesure elle-même. Lorsque vous utilisez une planche à clous, vous bénéficiez d’un levier mécanique important. Un cylindre pneumatique pousse la planche vers le bas avec des centaines de livres de force, écrasant les pointes de la sonde à travers l’oxydation et le résidu de flux sur les pads de test pour établir une connexion électrique solide et étanche au gaz.

Une sonde volante ne peut pas faire cela. C’est un bras équilibré et délicat qui tape doucement sur la carte. Si votre processus SMT laisse une couche légèrement plus épaisse de résidu de flux sur un pad de test, ou si une résistance spécifique 0402 est soudée à un léger angle, la pointe de la sonde pourrait glisser. Elle pourrait atterrir sur le masque de soudure non conducteur au lieu du pad.

La machine indique un « Échec ». La ligne s’arrête. Un opérateur s’approche, regarde la carte, nettoie le pad avec de l’alcool, et clique sur « Retester ». Elle passe. Cela arrive dix fois par heure. Nous appelons cela des « Faux Échecs » ou du « Bruit de la Pile d’Os ». Dans un dispositif de type planche à clous, les faux échecs sont rares car la mécanique est brute. Dans une sonde volante, ils constituent un bruit de fond constant d’inefficacité.

Chaque fois que la sonde crie au loup, un ingénieur doit intervenir. Cela crée un effet psychologique dangereux : la fatigue du « garçon qui criait au loup ». Après la cinquantième fausse alarme sur une résistance de tirage de 10k, l’opérateur cesse d’investiguer. Il ne fait que retester jusqu’à ce que cela passe. Finalement, une carte passe avec une vraie résistance manquante. L’opérateur, conditionné par l’instabilité de la machine, suppose qu’il s’agit encore d’un glitch, forçant un retest, ou pire, passant manuellement la carte. Cette mauvaise carte est envoyée au client.

Il y a souvent une tentation ici de contourner complètement le test électrique et de se fier aux systèmes d’inspection visuelle—Inspection Optique Automatisée (AOI) ou Rayons X. « Si la soudure a l’air bonne », selon la logique, « la connexion doit être bonne ». C’est une erreur dangereuse. L’AOI vérifie la présence d’un composant et la forme d’un filetage. Elle ne peut pas voir si une puce est défectueuse en interne. Elle ne peut pas dire si une résistance est de 10k ohms ou 1k ohm. Elle ne peut pas détecter une soudure froide qui semble parfaite à la surface mais n’a pas de continuité électrique en dessous. Vous ne pouvez pas photographier des électrons. Vous devez les mesurer.

Quand la sonde est roi

Malgré la violence avec laquelle il influence la production en volume, la sonde volante n’est pas obsolète. Elle est simplement mal comprise. La sonde est en réalité le roi dans deux domaines spécifiques : le prototype et la carte « impossible ».

Lorsque vous construisez la version A d’un nouveau produit, vous êtes assuré de modifier la conception. Acheter une fixation difficile à fabriquer pour une carte qui sera obsolète en trois semaines est une faute professionnelle. Ici, la sonde volante est parfaite. Vous chargez les données CAD, déboguez le programme en une matinée, et testez vos 50 prototypes. Le temps de cycle est sans importance car vous n’attendez pas pour 5 000 unités.

Le deuxième cas d’utilisation valable est la « Super-Carte ». Considérez une carte mère de serveur à haute complexité ou un contrôleur d’IRM médical. Ces cartes peuvent avoir 5 000 nets, 20 couches, et des composants des deux côtés si denses qu’il n’y a littéralement pas de place pour placer un point de test pour une broche Pogo. Une planche à clous est physiquement impossible car vous ne pouvez pas y faire entrer les clous.

Dans ces cas, le coût unitaire est souvent astronomique—$5 000 ou $10 000 par carte. Le volume de production peut être de cinq unités par semaine. Ici, un temps de test de 40 minutes est acceptable. Le coût du temps de test est une erreur de calcul par rapport à la valeur de la carte, et le volume est suffisamment faible pour que le testeur ne soit pas le goulot d’étranglement. La capacité de la sonde volante à atteindre de petites vias et des jambes de composants devient la seule stratégie viable.

La Stratégie du Croisement

L’art de la stratégie de test consiste à savoir exactement quand déclencher votre sonde volante. Le point de croisement n’est rarement un chiffre précis, car il dépend de la complexité de la carte et des taux de main-d'œuvre spécifiques de votre fournisseur EMS. Cependant, pour une PCBA électronique grand public standard, la zone de danger commence généralement autour de 500 unités.

Si vous construisez 100 unités, utilisez la sonde. Si vous construisez 1 000, vous devez effectuer le calcul du retour sur investissement. Comparez le coût de la fixation $15 000 à l’« ajout » que votre fabricant sous-traitant facture pour le temps de sonde. Souvent, vous découvrirez que la fixation se rembourse d’elle-même d’ici l’unité #700.

Mais le calcul ne devrait pas être uniquement financier ; il doit également être opérationnel. Demandez-vous : puis-je me permettre que toute ma chaîne d’approvisionnement soit ralentis par la vitesse d’une seule aiguille mécanique ? Si la réponse est non, payez le NRE. Construisez la fixation. Laissez la sonde volante retourner à ce qu’elle fait de mieux : tester les prototypes du futur, et non freiner la production du présent.