C’est une histoire que l’on a entendue d’innombrables fois. Un produit passe tous les tests électriques et contrôles de qualité sur la ligne d’assemblage, en partant avec un certificat de santé propre. Puis, des mois plus tard, commencent à arriver des rapports de défaillance sur le terrain. Corrosion sous un composant. Fuite de courant inexpliquée. Croissance dendritique court-circuitant des broches adjacentes.

L’assemblage semble propre. Votre fabricant sous-traitant vous montre les rapports de test ROSE qui passent. Pourtant, les défaillances sont réelles, et coûtent cher. Le problème ne vient pas de votre conception ou de vos composants. C’est le test. Vous êtes induit en erreur par un chiffre joli qui masque une bombe à retardement corrosive.

Le Fantôme dans la Machine : Quand les cartes « Clean » échouent sur le terrain

Le décalage entre le test après assemblage et la fiabilité à long terme est l’un des défis les plus frustrants en fabrication électronique. Le coupable est presque toujours une contamination ionique résiduelle du processus de soudure. Ces résidus, invisibles à l’œil nu, sont inoffensifs dans un environnement sec et contrôlé. Mais une fois le produit en service, exposé à l’humidité ambiante et aux cycles de température, ils deviennent actifs.

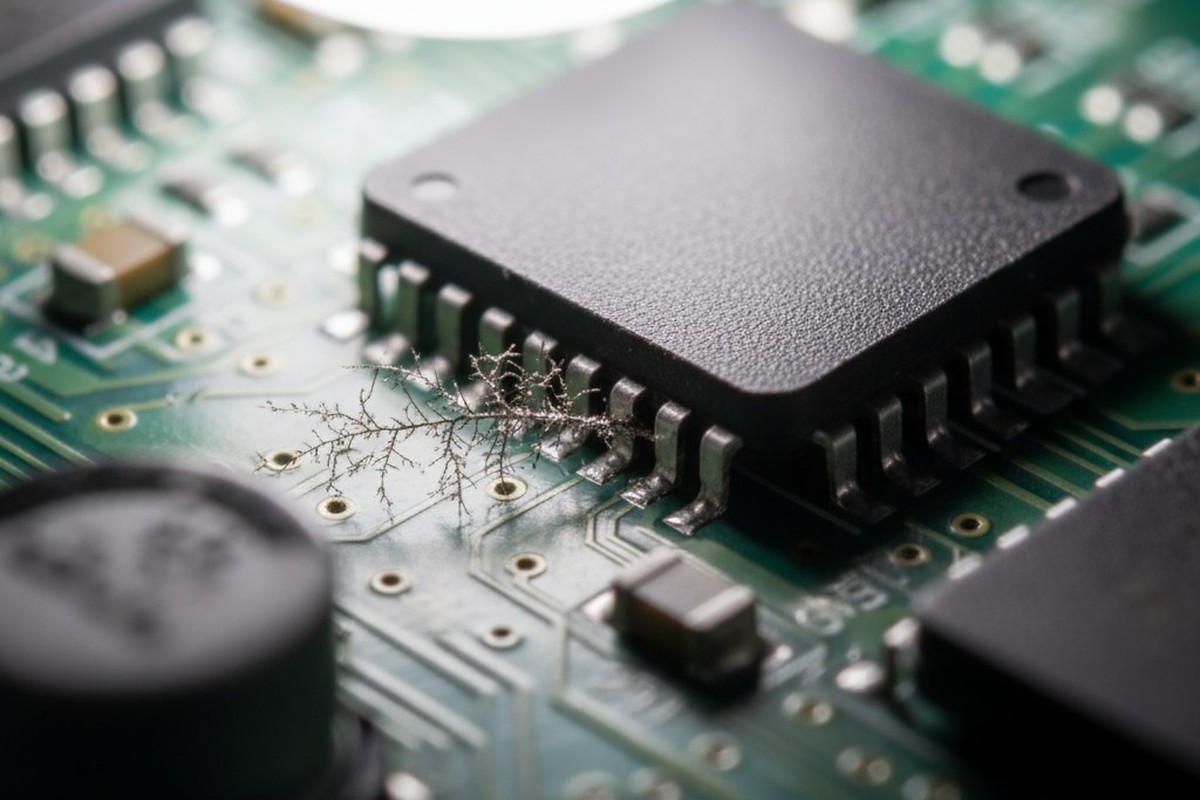

Cette activation crée un électrolyte à la surface de la carte, permettant un processus appelé migration électrochimique. Les ions métalliques voyagent à travers la carte, formant des structures cristallines délicates appelées dendrites. Ces dendrites croissent entre des points de potentiel électrique différent jusqu’à créer un court-circuit. Le résultat est une défaillance catastrophique, difficile à diagnostiquer, sur une carte qui, selon toutes les mesures conventionnelles, était parfaitement « propre ».

Ce n’est pas un événement rare. C’est le résultat prévisible d’une dépendance à une métrique de propreté obsolète et inadéquate.

Pourquoi le test ROSE est une recette pour le désastre

Depuis des décennies, la norme pour la propreté ionique est le test de Résistivité de l'Extraction du Solvant (ROSE). Il est rapide, peu coûteux, et c’est ce que la plupart des fabricants savent faire. Chez Bester PCBA, nous croyons qu’il est également dangereusement trompeur et un contributeur majeur aux problèmes de fiabilité sur le terrain.

Le test présente deux défauts fondamentaux et mortels.

Le piège des moyennes : comment de bons chiffres dissimulent de mauvais endroits

Le test ROSE fonctionne en plongeant une totalité d’assemblage de circuit dans une solution de solvant et en mesurant la variation globale de la résistivité du solvant. Cela vous donne un seul chiffre représentant le résultat moyen total contamination ionique sur toute la planche.

Cette approche est profondément erronée. Une défaillance de champ n’est pas causée par une couche de contamination uniforme et peu concentrée ; elle est causée par un point chaud de résidu fortement concentré et localisé. L’effet de moyenne du test ROSE signifie qu’un petit point dangereusement corrosif sous un seul composant est totalement dilué par les vastes étendues propres de la masque de soudure. C’est comme tester une piscine pour le poison en prélevant un seul échantillon d’eau — vous manquerez presque sûrement la goutte mortelle.

Un score ROSE Passé ne signifie pas que votre carte est propre. Cela signifie qu’elle est propre en moyenne.

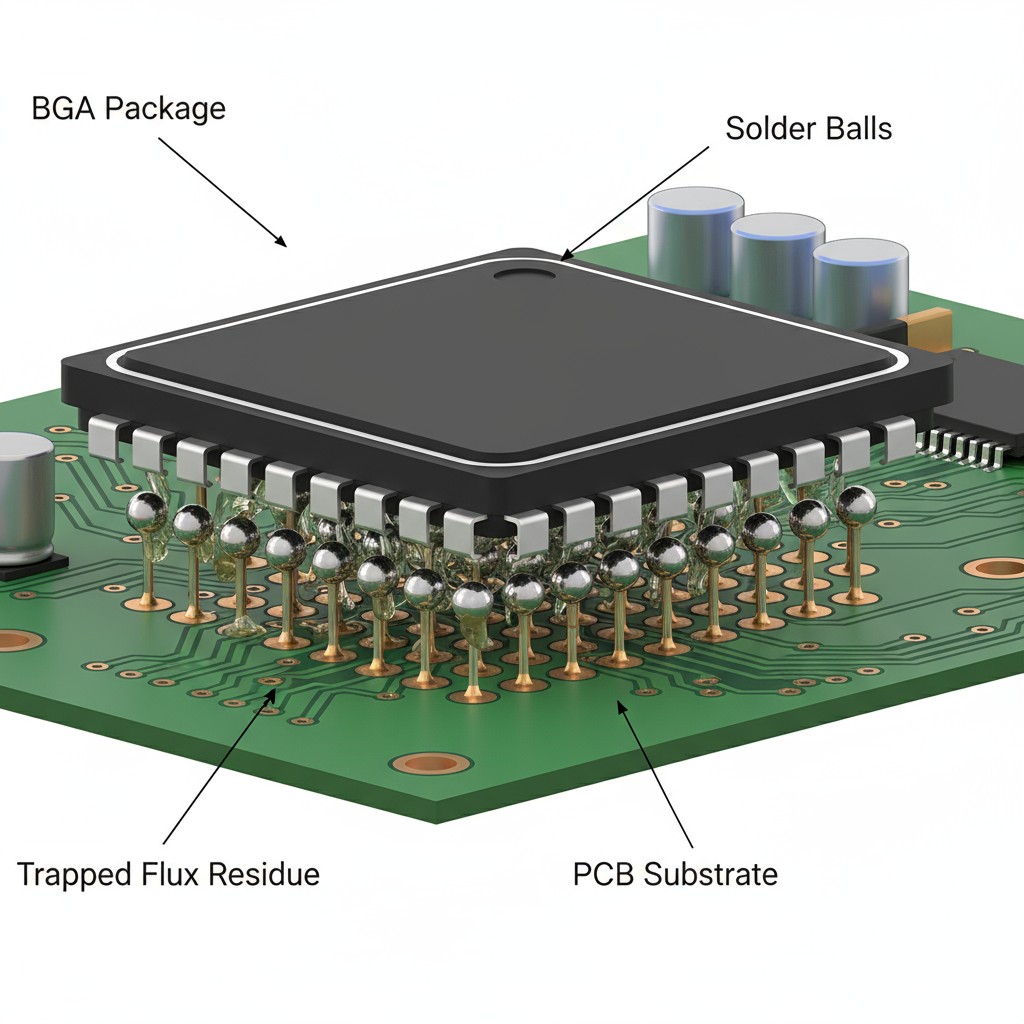

Points morts : ce que le ROSE ne peut pas voir sous les BGAs et composants denses

Le deuxième défaut est physique. Les cartes de circuits modernes sont denses. Des composants comme les Ball Grid Arrays (BGAs), Land Grid Arrays (LGAs), et Quad-Flat No-leads (QFNs) ont des hauteurs de dépassement extrêmement faibles, avec des dégagements mesurés en mils. Le solvant utilisé dans un test ROSE ne peut tout simplement pas circuler dans ces espaces étroits pour dissoudre les résidus piégés en dessous.

C’est précisément là que réside le plus grand danger. Lors du refusion, les résidus de flux se coincent sous le corps du composant, juste à côté de centaines de pads étroitement empilés et porteurs de courant. Le solvant du test rinsent la partie supérieure, incapable de pénétrer dans ces zones critiques, et le rapport revient propre. Entre-temps, les contaminants les plus corrosifs restent inactifs à l’endroit où ils peuvent causer le plus de dégâts. Le test ROSE ne se contente pas de faire une moyenne du problème ; il en reste complètement aveugle.

Démystifier le mythe du “sans nettoyage” : votre plus grande source de résidu corrosif

Cette dépendance à des tests inadéquats est soutenue par un mythe omniprésent dans l’industrie : l’idée de flux “sans nettoyage”. Beaucoup d’ingénieurs croient qu’utiliser un flux sans nettoyage signifie qu’ils n’ont pas besoin de s’inquiéter du nettoyage ou des tests pour les résidus. Cette incompréhension de ce que signifie réellement “sans nettoyage” est une voie directe vers des problèmes de fiabilité.

Ce que “sans nettoyage” signifie réellement (et ce qu’il ne signifie pas)

“Sans nettoyage” ne signifie pas que le flux se vaporise magiquement en laissant zéro résidu. Cela signifie que les résidus après refusion sont dessinés pour être chimiquement inertes, mais seulement si la planche a subi un profil thermique parfait. Les activateurs du flux doivent être complètement consommés et encapsulés lors de la refusion.

Dans le monde réel de la fabrication en volume, des profils thermiques parfaits sont rares. Les fours ont des zones chaudes et froides. La densité de la carte et la masse des composants créent des ombres thermiques. En conséquence, le flux n’est souvent que partiellement activé, laissant derrière lui des résidus réactifs non consommés.

Comment la chaleur et l'humidité activent le flux « bénin »

Ces résidus laissés comme résidus sans nettoyage sont souvent hygroscopiques, ce qui signifie qu'ils absorbent facilement l'humidité de l'air. Une fois qu'ils absorbent l'eau, le résidu « bénin » devient un électrolyte actif, acide. Les produits chimiques conçus pour éliminer les oxydes des plaques lors du soudage sont maintenant libres de commencer à corroder les conducteurs des composants et de favoriser la croissance dendritique.

Croire que « sans nettoyage » vous dispense de vérifier la propreté est un pari sur la réussite d’un processus parfait chaque fois. Chez Bester PCBA, nous ne parions pas sur la perfection. Nous vérifions avec des données.

Un meilleur outil pour le travail : Voir l'invisible avec la chromatographie par ionisation

Si le test ROSE est un instrument grossier, la Chromatographie en ion (IC) est un outil chirurgical. Il va au-delà d'une simple moyenne réussite/échec pour fournir une analyse chimique détaillée de la surface de la carte. C’est la seule méthode qui fournit des données spécifiques, exploitables, nécessaires pour prédire et prévenir les défaillances in situ liées aux ions.

D’un seul chiffre à une empreinte chimique

Contrairement au test ROSE, une analyse par IC ne vous donne pas un seul chiffre. Elle fournit un chromatogramme, un rapport qui identifie les ions spécifiques présents sur la carte et leurs concentrations précises. C’est la différence entre un médecin vous disant « vous avez de la fièvre » et un autre disant « vous avez une infection bactérienne spécifique, et voici l’antibiotique pour la traiter ».

Avec IC, vous pouvez voir l’empreinte chimique de votre processus d’assemblage, distinguer différents types de contaminants, et remonter à leur source.

Ce que IC vous dit que ROSE ne peut pas

La puissance de l'IC réside dans sa spécificité. Elle répond à des questions critiques que ROSE ne peut pas. La contamination est-elle composée de faibles acides organiques issus du résidu de flux ? Ceci indique un profil de reflow incomplet ou un processus de nettoyage inefficace. Y a-t-il des niveaux élevés de chlorure et de sodium ? Cela suggère un problème de manipulation, une contamination par des gants, ou même des problèmes avec la fabrication du PCB lui-même.

Ce niveau de détail transforme le test de propreté d’un simple contrôle qualité en un puissant outil de contrôle de processus. Vous ne vous contentez plus de cocher une case ; vous diagnostiquez activement et améliorez la fiabilité à long terme de votre produit.

Construire un programme de propreté prédictif qui fonctionne

Adopter la chromatographie en ion est la première étape. La manier correctement est ce qui différencie un processus de fabrication de classe mondiale des autres. Un programme véritablement prédictif ne consiste pas en des tests aléatoires ; c’est une stratégie ciblée basée sur le risque. Chez Bester PCBA, notre approche repose sur trois principes fondamentaux.

1. Ciblez vos tests par région de la carte

Arrêtez de tester la carte entière, car le risque n’est pas réparti uniformément. Un test IC doit utiliser une méthode d'extraction localisée pour prélever des échantillons dans les zones à risque élevé : directement sous ce BGA dense, dans les coins serrés de votre circuitry analogique sensible, et autour des QFN à faible décalage. En ciblant les points sensibles, vous obtenez des données qui reflètent le scénario le plus défavorable, pas la moyenne du meilleur cas.

2. Corrélez les contaminants à votre famille de flux

Travaillez avec votre partenaire d’assemblage pour caractériser votre flux sans nettoyage spécifique. Chaque famille de flux laisse une empreinte ionique différente. En réalisant un test IC de référence, vous pouvez établir à quoi ressemble un profil résiduel « normal » pour votre processus. Cela vous permet de définir des limites intelligentes. Au lieu d’une politique générique de « tolérance zéro », vous pouvez fixer des seuils précis pour les faibles acides organiques attendus tout en maintenant une tolérance quasi-zéro pour les ions nuisibles et inattendus comme les chlorures.

3. Normalisez par le risque du processus, pas seulement par la zone

La dernière étape, la plus critique, consiste à arrêter de penser à la contamination en termes simples de microgrammes par pouce carré. Cette métrique est presque sans signification sans contexte. Un composant analogique à haute tension et à petite luminaire a une tolérance pour les résidus ioniques infiniment plus faible qu'une section de logique numérique à faible vitesse.

Une spécification de propreté robuste ne possède pas une limite universelle. Elle possède plusieurs limites, normalisées selon le profil de risque de chaque zone de circuit. La zone autour d'une alimentation 400V nécessite un niveau de propreté bien supérieur à celle autour d'une résistance de tirage de 3,3V. En associant les exigences de propreté au risque électrique, vous créez une spécification qui prévient directement les défaillances sur le terrain.

Mettre en pratique : Surmonter les obstacles du monde réel

Passer à une stratégie de propreté moderne nécessite plus qu’un simple changement de méthode de test ; cela demande un changement de mentalité et une approche pragmatique.

Aborder la question du coût : la puce comme un investissement

La première objection à l'IC est toujours le coût. Oui, un seul test IC est plus coûteux qu’un test ROSE, mais cette vision est à court terme. Le vrai coût d’un test inadéquat se mesure en RMA, en demandes de garantie, en rappels de produits et en dommages à la réputation de votre marque.

Comparez le coût d’un programme complet de validation IC lors du développement du produit — peut-être quelques milliers de dollars — au coût d’une seule analyse de défaillance sur le terrain, sans parler d’un rappel massif. La chromatographie ionique n’est pas une dépense. C’est l’un des investissements avec le meilleur rendement que vous pouvez faire pour le succès à long terme de votre produit.

Comment pousser votre fabricant sous contrat au-delà de ROSE

De nombreux fabricants sous contrat sont à l'aise avec leur équipement de test ROSE héritage. Pousser pour une méthode plus rigoureuse nécessite une approche collaborative et basée sur les données. Commencez petit. Au lieu d'exiger un IC pour chaque carte en production, spécifiez-le sur la base d'un échantillon pendant le NPI.

Fournissez à votre CM une carte claire des zones à haut risque de la carte que vous souhaitez faire tester. Partagez cet article avec lui. Encadrez la conversation non comme un manque de confiance, mais comme un engagement partagé à construire un produit plus fiable. Les meilleurs partenaires de fabrication accueilleront favorablement l’opportunité d’améliorer leur processus et de démontrer leur capacité. S’ils résistent, cela peut être un signe que leur définition de la “qualité” n’est pas alignée avec la vôtre.