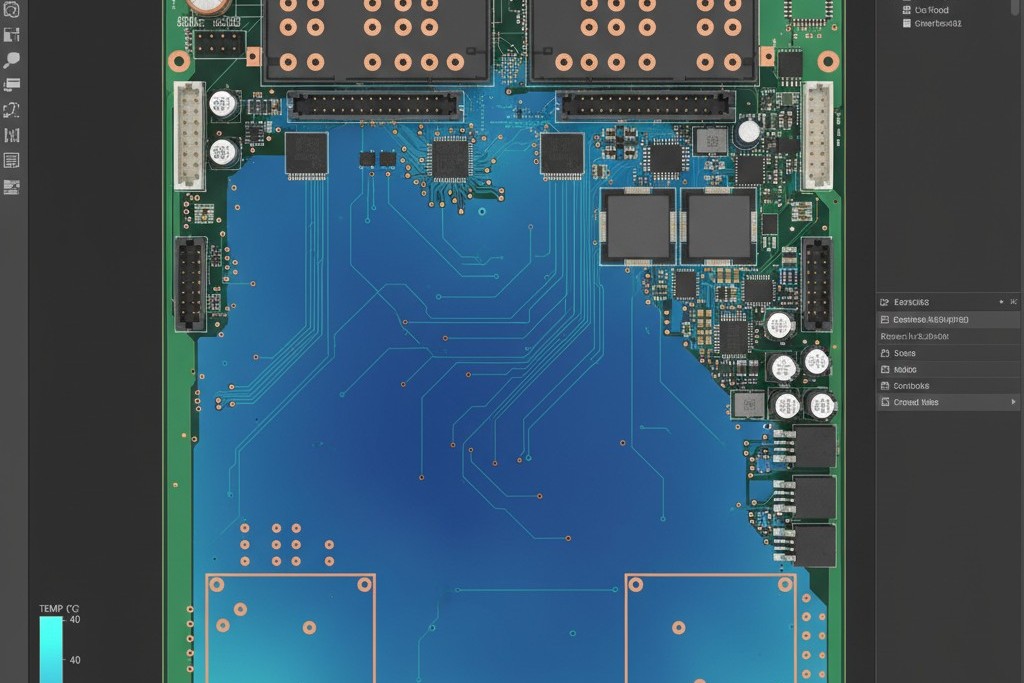

Vous passez des semaines sur la disposition. Le schéma est vérifié, les DRC dans Altium sont propres, et les plans de puissance sont des plaques massives de cuivre de 3oz conçues pour supporter 100 ampères sans transpirer. À l'écran, cela ressemble à un chef-d'œuvre de routage à faible impédance. Les réseaux sont entièrement connectés, les fils d'air ont disparu, et la simulation montre un chemin bleu élégant et frais pour votre courant.

Puis les cartes reviennent de la fabrication, et ce sont des briques.

Les connecteurs se cassent parce que les joints de soudure sont froids et granuleux. Les FETs de puissance échouent sur le terrain parce qu'ils n'ont jamais réellement été mouillés sur la pastille, créant un contact à haute résistance qui chauffe et finit par craquer. Vous n'avez pas conçu un circuit. Vous avez conçu un dissipateur thermique qui a avalé toute l'énergie thermique du four à refusion.

C'est le conflit fondamental de la conception de PCB de puissance. La géométrie du cuivre nécessaire pour faire passer un courant massif est souvent la même que celle qui empêche une solderie fiable. La physique ne se soucie pas de la connectivité de votre netlist. Si vous ne pouvez pas faire couler la soudure, vous n'avez pas de carte.

La Thermodynamique d'une Brique

Cessez de penser comme un ingénieur électrique et commencez à penser comme un plombier traitant du flux de chaleur. Lorsque vous placez une pastille de composant directement sur un grand plan de cuivre (en particulier ceux de 2oz, 3oz ou plus), vous connectez une petite étendue de métal en fusion à un réservoir thermique massif.

Lorsque le four à refusion ou le fer à souder touche cette pastille, il tente d'augmenter la température locale jusqu'au point de fusion de la soudure — typiquement autour de 217°C pour SAC305. Cependant, le cuivre est un conducteur exceptionnel. Ce plan de masse massif agit comme une autoroute, drainant l'énergie thermique de la pastille plus vite que la source de chaleur ne peut la fournir. C'est comme remplir un seau avec un tuyau d'incendie qui siphonne par le bas. Vous pouvez augmenter la température de votre fer à souder jusqu'à 450°C et risquer d'endommager l'adhésif tenant le cuivre au FR-4, mais cela n'aura pas d'importance. La chaleur ne reste pas à la jointure ; elle se dissipe dans le plan.

Le résultat est une "soudure froide". La soudure peut fondre sur la lead de composant, mais elle se fige au moment où elle touche la pastille de cuivre. Elle se rassemble en boule, restant en surface comme une goutte de mercure plutôt que de s'écouler dans un filet lisse. Si un technicien essaie de forcer en maintenant le fer pendant 45 secondes, il délaminera généralement la pastille ou brûlera la flux avant que la soudure ne mouille. C'est généralement là que l'on blâme ses outils, pensant qu'il faut un fer plus puissant. Mais même un Metcal MX-500 avec une pointe lourde ne peut pas lutter contre un plan de 4oz sans aide. La masse thermique gagne à chaque fois.

Le mythe du "Direct Connect"

Un mythe persistant en électronique de puissance affirme que les chemins à courant élevé doit Utilisez des polygones de connexion directe. La logique semble solide : toute restriction dans le trajet en cuivre augmente la résistance, ce qui augmente la chaleur. Par conséquent, pour minimiser la chaleur, nous devons maximiser le contact avec le cuivre.

Cette logique est dangereuse car elle ignore la surface de fabrication. Une connexion directe qui aboutit à une jointure à souder froide aura une résistance de contact nettement plus élevée qu'une jointure correctement mouillée connectée via des rayons de décharge thermique. Cette jointure froide est une bombe à retardement. Sous cyclage thermique—comme un contrôleur de moteur qui chauffe et refroidit—la structure granulaire de la soudure froide se fissure. Une fois fissurée, la résistance explose, la jointure chauffe, et vous obtenez éventuellement un circuit ouvert catastrophique ou un incendie.

Ce n’est pas seulement limité aux gros connecteurs. Le même déséquilibre thermique provoque le tombstone sur des composants passifs plus petits. Si vous avez un condensateur 0603 connectant une ligne de signal à un plan de masse et que vous utilisez une connexion directe du côté masse, la soudure du côté signal fond en premier. La tension de surface tire le composant vers le haut, le mettant en position verticale. Le four de refusion chauffe la carte uniformément, mais la carte ne accepte la chaleur uniformément. Sauf si vous faites des travaux RF où les discontinuités d’impédance sont critiques, ou si vous traitez des courants pulsés si élevés qu’ils vaporiseraient instantanément une tige, la connexion directe sur les plans d’alimentation est généralement un défaut de conception déguisé en optimisation.

Calcul du compromis

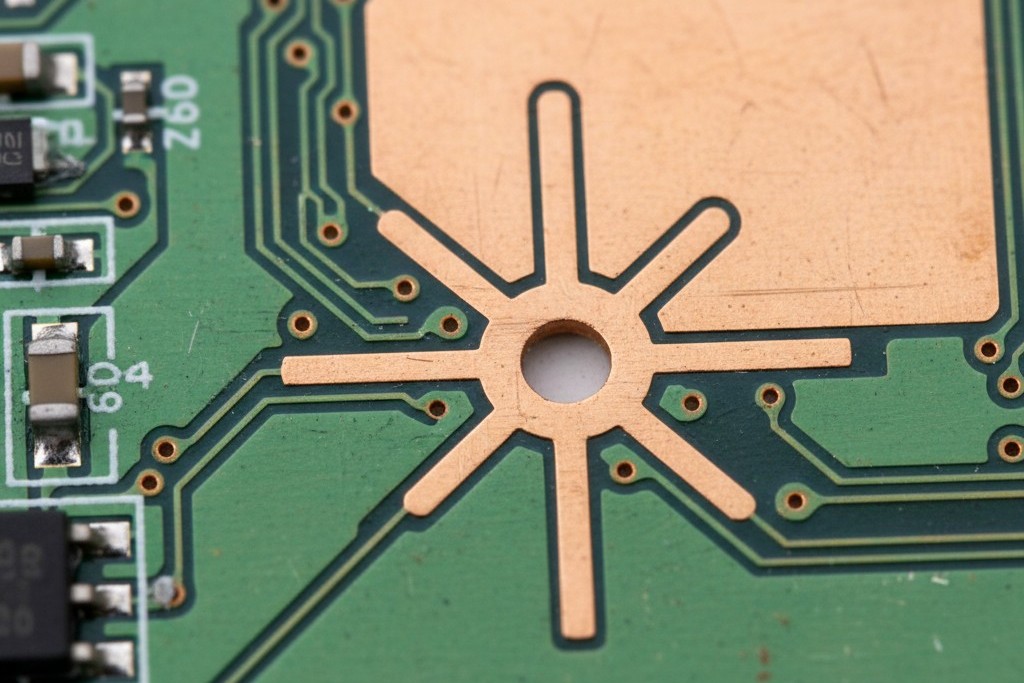

Voici le dénommé rayonnement thermique : ces rayons en forme de roue de chariot reliant le pad au plan. Ils agissent comme une barrière thermique, limitant le flux de chaleur juste assez pour permettre au pad d’atteindre la température pendant la fenêtre de refusion de 60 à 90 secondes.

C’est là que la peur s’installe. Si vous rendez les rayons trop fins, ils deviennent des fusibles.

Les réglages par défaut de CAD vous tuent ici. Les règles standards dans KiCad ou Eagle sont souvent adaptées aux couches de signal, créant des rayons de 10 mil qui vaporisent à l’instant où vous faites passer 20 ampères. Vous devez calculer la largeur du rayon en fonction de la charge réelle. C’est un compromis : assez de cuivre pour transporter le courant, mais si peu pour bloquer la chaleur.

Commencez par les bases. Déterminez le courant par broche. Si une broche de connecteur transporte 40 ampères, ne supposez pas que les rayons doivent supporter seuls 40 ampères. Généralement, la broche elle-même est le goulot d’étranglement, mais supposons que vous devez supporter cette charge. Utilisez la norme IPC-2152 pour déterminer la largeur du tracé requise pour une augmentation de température donnée. Si vous avez besoin de 100 mils de largeur de cuivre pour supporter ce courant avec une augmentation de 10°C et si vous avez quatre rayons, chaque rayon doit faire 25 mils de large.

Mais attendez. Un rayon de 25 mils sur du cuivre de 3 oz reste une voie thermique importante. Il pourrait être trop conducteur thermiquement pour un profil de refusion standard. Vous devrez peut-être réduire le nombre de rayons à deux rayons plus larges, ou augmenter la longueur du rayon pour créer un chemin thermique plus long. C’est un processus itératif. Vous équilibrez le risque de fusion du rayon (défaillance électrique) avec le risque que la jointure ne s’humecte jamais (défaillance mécanique).

Il y a une incertitude ici. Les normes IPC sont conservatrices, et la performance réelle dépend du flux d’air et de la conductivité thermique de votre substrat spécifique. Mais il vaut mieux faire confiance aux calculs du Saturn PCB Toolkit qu’à des suppositions. Et bien que certains concepteurs tentent de tricher en cousant des vias autour du pad pour augmenter le flux vertical de courant, souvenez-vous que chaque trou plaqué est une ancre thermique supplémentaire drainant la chaleur de la surface.

Réalité DFM : la lutte du technicien

Ignorez ces calculs et inondez le plan, et vous déclarez efficacement la guerre à la surface de montage. Lorsqu'une carte manquant de décharge thermique arrive sur la station de réparation, cela devient un cauchemar.

Imaginez un technicien essayant de remplacer un MOSFET sur votre carte. Il applique le fer à souder. Rien ne se passe. La soudure ne fond pas. Il rajoute de la nouvelle soudure sur la pointe pour augmenter la zone de contact. Maintenant, c’est un gâchis pâteux. Il doit saisir la plaque chauffante, fixer votre carte et préchauffer l’ensemble à 150°C — cuisant les électrolytes de vos condensateurs — juste pour réduire suffisamment le delta thermique afin que le fer puisse combler l’écart.

Ce stress thermique dégrade le matériau FR-4 et raccourcit la durée de vie de chaque autre composant de la carte. Vous pouvez économiser 2 milliohms de résistance en utilisant une connexion directe, mais vous coûtez des milliers à l’entreprise en temps de retouche et en assemblages rejetés. Une carte qui ne peut pas être retouchée est une carte jetable. À moins que vous ne construisiez des jouets grand public à jeter, la réparabilité est une exigence essentielle.

Conception pour le four

L’objectif est simple : faire en sorte que la chaleur reste là où vous en avez besoin, juste le temps de former la liaison intermetallic qui rend une jointure à souder réelle.

Ne laissez pas l’outil de CAO vous pousser à faire n’importe quoi. Accédez aux règles de conception. Configurez des classes spécifiques pour vos nets d’alimentation. Forcez le logiciel à utiliser des bras thermiques calculés plutôt que des paramètres par défaut globaux. Cela prend une heure supplémentaire lors de la phase de conception pour configurer ces règles et les vérifier. Cette heure économise des semaines de temps de prototypage lorsque la première série de prototypes revient avec des connecteurs qui tombent de la carte.

Nous nous perdons souvent à poursuivre le schéma électrique parfait, en supposant que si les électrons ont un chemin, le travail est terminé. Mais les électrons n’ont jamais la chance de circuler si le processus de fabrication échoue. Un cuivre lourd nécessite une réflexion approfondie sur la thermodynamique. Respectez la chaleur, étouffez le flux à la pastille, et laissez la soudure faire son travail.