Le défaut est presque toujours visible si vous savez quand regarder, mais la plupart des ingénieurs en processus regardent au mauvais moment. Vous parcourez la ligne, vérifiez l'imprimante, et voyez un dépôt net et carré sur les pads. La définition est nette. Le volume est correct. La machine SPI (Inspection de la pâte à soudure) donne le feu vert. Pourtant, vingt minutes plus tard, après que cette même carte ait parcouru le convoyeur et quitté le four de refusion, vous fixez un QFN bridgé ou un vide massif sous un FET de puissance.

L'instinct immédiat est de blâmer le profil de refusion ou la conception de l'ouverture de la pochoise, mais le crime ne s’est pas produit dans le four. Il s’est produit dans les dix minutes où la carte est restée en attente sur le convoyeur.

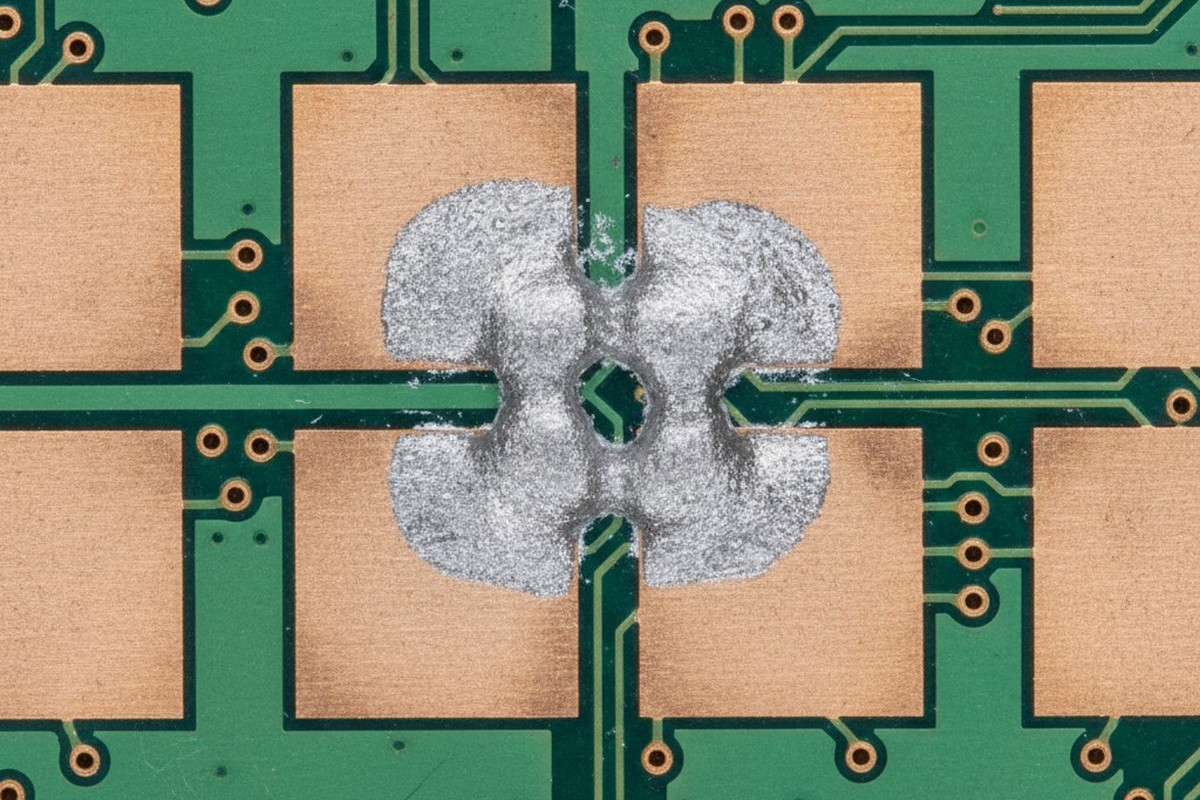

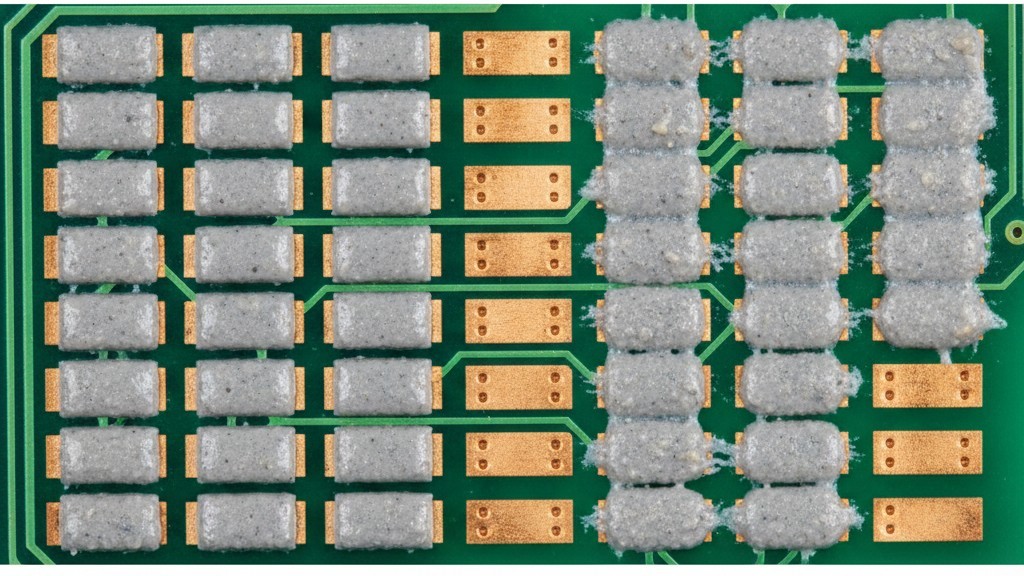

Nous appelons cela “effondrement froid”, le tueur silencieux du Rendement de Premier Passage (FPY). Techniquement un fluide, la pâte à soudure commence à se détendre et à s'étaler sous son propre poids avant même de voir la chaleur. Dans un environnement de laboratoire pristine, cet effet est minime. Mais dans une vraie usine—où l’humidité fluctue et où la climatisation lutte contre la chaleur des fours de refusion—l’effondrement froid transforme des dépôts nets en amas amorphes qui touchent leurs voisins. Lorsque la carte entre dans la zone de préchauffage, le pont a déjà été formé. Aucune modification du profil ne séparera deux pads qui ont déjà fusionné. La chaleur n’est pas le problème. La physique de la pâte à température ambiante l’est.

La Physique de l'Effondrement

Pour comprendre pourquoi la pâte échoue sans rien faire, regardez la matière elle-même. La pâte à soudure n’est pas un simple colle. C’est une suspension dense de sphères métalliques (poudre) flottant dans un véhicule chimique (flux). La magie de l’impression repose sur la thixotropie. Lorsque la raclette pousse la pâte à travers la pochoise, la force de cisaillement réduit la viscosité de la pâte, lui permettant de s’écouler comme un liquide dans les ouvertures. Au moment où la raclette passe et soulève la pochoise, cette force de cisaillement cesse. Idéalement, la pâte devrait instantanément retrouver sa haute viscosité et “se figer” dans cette forme de brique parfaite.

Mais la récupération n’est jamais instantanée, ni permanente. Le véhicule de flux lutte constamment contre la gravité et la tension de surface. Si la viscosité ne récupère pas assez vite, les particules métalliques lourdes—rappelez-vous, il s’agit principalement d’étain et d’argent—tirent le flux vers l’extérieur. C’est cet effondrement : un effondrement en slow motion. Sur un QFP à pitch de 0,5 mm ou un tampon thermique QFN serré, vous n’avez que quelques mils d’espace. Si la pâte s’affaisse juste de 10%, cet espace disparaît.

Les ingénieurs essaient souvent de lutter contre cela en redesignant la pochoise. Ils demandent des ouvertures en « home plate » ou en « inverted home plate » pour réduire le volume de pâte, espérant que moins de pâte signifie moins d’étalement. C’est un pansement d’ingénierie sur un problème de physique. Réduire le volume vous donne moins de soudure pour former la jointure, pouvant entraîner des défauts d’approvisionnement ou des liaisons mécaniques faibles, et cela ne résout pas la racine du problème. Si la rhéologie de la pâte est cassée, un dépôt plus petit s’affaissera toujours ; cela prendra juste quelques minutes de plus pour le faire.

La Menace Hygroscopique

Le principal facteur de cette dégradation de viscosité n’est généralement pas la formulation de la pâte elle-même — les pâtes SAC305 Type 4 modernes sont chimiquement solides. Il s’agit d’un ingrédient invisible : l’eau. Les chimies de flux sont naturellement hygroscopiques. Elles absorbent l’humidité de l’air comme une éponge. Lorsque vous laissez un bocal ouvert ou un glob de pâte sur la pochoise, il tire activement des molécules d’eau de l’air en usine.

Cette eau absorbée détruit l’équilibre chimique délicat du flux. Elle agit comme un diluant, abaissant drastiquement la viscosité et ruinant la résistance à l’effondrement. Vous ne le voyez peut-être pas à l’œil nu, mais un rhéomètre montrerait que la contrainte de limite s’effondre. Si votre atelier fonctionne à 70% d’humidité relative (HR) parce qu’il pleut un mardi et que le gestionnaire tente d’économiser sur la climatisation, votre pâte se dégrade exponentiellement plus vite que ce que le datasheet indique.

Les conséquences vont au-delà du simple pontage. Cette eau ne reste pas là ; elle bout. Lorsque la carte entre dans le four de refusion, l’eau piégée dans la pâte se transforme en vapeur instantanément. Cette micro-explosion fait exploser la poudre de soudure. Si vous recherchez un « balling » intermittent ou des « perles » à mi-carte—ces petites sphères métalliques collées au côté d’un condensateur—arrêtez de regarder le ramping de votre profil de refusion. Vous faites probablement bouillir de l’eau. La vapeur crée des vides à l’intérieur de la jointure et projette des billes de soudure à l’extérieur. Vous combattez un problème d’humidité déguisé en problème thermique.

La Chaîne du Froid Casse

L'erreur de manipulation la plus grave, cependant, se produit avant même que la pâte n'atteigne l'imprimante. Elle se produit lors de la transition du stockage à la ligne. La pâte à souder est périssable. Elle est stockée à 4°C pour suspendre la réaction chimique entre le flux et la poudre. Si cette réaction se poursuit, le flux s'épuise en restant dans le pot. Mais le stockage à froid crée un piège.

Considérez la chronologie d’un « lot defectueux ». Les journaux indiquent que la pâte a été sortie du frigo à 7h00 pour le début du poste. Le défaut — pontage massif et voids — commence à apparaître à 9h00. L'opérateur affirme avoir suivi la procédure. Mais si vous regardez attentivement le journal « pâte sortie », vous pourriez constater que le pot a été ouvert immédiatement. Lorsque vous ouvrez un pot à 4°C dans une pièce à 25°C avec 60% d'humidité, la condensation se forme instantanément sur la surface froide de la pâte. Pensez à une bière fraîche qui transpire sur un patio — c’est la même physique. Cette condensation est de l’eau pure, et vous la mélangez directement à votre chimie.

L’équipement de stockage lui-même est souvent responsable. Il est courant de voir une usine utilisant des lignes de montage SMT valant des millions de dollars se fier à un mini-frigo de chambre d’étudiant d’$90 pour stocker pour des dizaines de milliers de dollars d’inventaire. Ces appareils grand public ont une mauvaise hystérésis thermique. Ils oscillent sauvagement, gelant parfois la pâte (ce qui ruine la suspension de flux de façon permanente) et la laissant parfois atteindre 15°C. Si la pâte gèle, le flux se sépare. Aucun mélange ne pourra le réparer. Si vous voyez de la séparation ou une « croûte » sur un nouveau pot, vérifiez le frigo, pas le fournisseur.

Un mythe omniprésent suggère que vous pouvez « tempérer rapidement » la pâte en la mettant sur un chauffage ou en la mélangeant vigoureusement. Cela est faux. La seule méthode sûre pour tempérer la pâte est de la sortir du frigo et de la laisser reposer, scellée, à température ambiante pendant au moins quatre à huit heures. Si vous n'avez pas prévu cela et que vous avez besoin de pâte maintenant, vous n’avez pas de chance. Briser le sceau prématurément garantit l’absorption d’humidité.

Grattage du Fond

Le dernier ennemi du rendement est une économie de coin mal placée. La pâte à souder est coûteuse, coûtant souvent des centaines de dollars par kilogramme. Cela pousse les gestionnaires et les opérateurs à la traiter comme de l’or liquide, essayant d’économiser chaque gramme. Vous voyez des opérateurs racler la pâte sèche et croûteuse des extrémités du déplacement du racloir et la remettre dans le pot, ou la mélanger avec de la pâte fraîche.

Cette « économie du grattoir » est mathématiquement ruinante. Cette pâte usée a été exposée à l’air pendant des heures. Son flux est épuisé, sa viscosité chute. Elle a absorbé de l’humidité et de l’oxydation. En la remélangeant, vous contaminez le matériau neuf. Considérez le ratio : 50 grammes de pâte gaspillés coûtent peut-être trois dollars. Une seule carte BGA retravaillée coûte cinquante dollars en temps de technicien, plus le risque de jeter toute la PCBA. Si vous économisez trois dollars pour risquer cinquante, vous ne faites pas d’économies.

De même, il y a une pression constante pour prolonger la durée de conservation. « Elle a expiré la semaine dernière, peut-on encore l'utiliser ? » La réponse doit toujours être non. La dégradation chimique du flux n’est pas une suggestion ; c’est une réalité. Le risque de voiding et de joints ouverts augmente chaque jour après la date d’expiration. Si vous posez cette question, votre gestion d’inventaire est le problème, pas la date d’expiration.

La Discipline est la Solution

La solution à la déformation à froid et aux défauts « mystère » est rarement un nouvel alliage coûteux ou un pochoir nanocouvert. C’est une discipline stricte et ennuyeuse. C’est acheter un thermomètre-hygromètre $20 et le placer juste à côté de l’imprimante. C’est appliquer une règle stricte de « Ne Pas Ouvrir » sur la pâte retirée du stockage à froid. C’est donner aux opérateurs le pouvoir de jeter la pâte qui a été laissée trop longtemps sur le pochoir, plutôt que d’essayer de la sauver.

Le contrôle du processus l’emporte sur la science des matériaux. Vous pouvez utiliser la pâte de type 5 la plus chère et résistante au déformation du monde, mais si vous la traitez comme de la boue — si vous la mouillez, la faites geler, ou la laissez dehors pendant 24 heures — elle échouera. À l’inverse, une ligne disciplinée peut utiliser du SAC305 standard dans un environnement contrôlé et atteindre des taux de défauts quasi nuls. La pâte fonctionne généralement. Assurez-vous que l’environnement le permette.