Le soudage sélectif est souvent considéré comme un problème de contrôle de processus. Lorsqu'apparaissent des ponts entre des broches adjacentes, la première réaction est d'ajuster le temps de séjour, de modifier le flux ou de baisser la température du bain de soudure. Bien que ces variables soient importantes, elles opèrent dans les contraintes fixées bien plus tôt : la géométrie du trou traversant lui-même. Si un trou est mal conçu, aucune optimisation du processus ne pourra garantir l'absence de ponts de manière fiable. La soudure trouvera un chemin entre les pads car le design physique rend ce chemin inévitable.

Nous voyons ce schéma constamment. Une carte avec un connecteur à nombre élevé de broches arrive pour le soudage sélectif, et des ponts se forment à chaque passage malgré une ingénierie processus compétente. La cause principale n’est pas la machine ou l’opérateur. C’est une taille de trou fini avec 0,08 mm de jeu au lieu de 0,20 mm, un relief thermique avec des branches dirigées directement vers un pad adjacent, ou une violation de zone interdite qui force la buse dans un angle compromis. Ce sont des décisions de conception, et elles déterminent si une carte passe bien en production ou est bloquée en re-travail.

Cet article explique pourquoi. Nous explorerons la physique de la formation des ponts et dériverons les règles de géométrie du trou qui les empêchent, en nous concentrant sur les choix de conception qui comptent vraiment : le jeu lead-to-hole, l’orientation du relief thermique, l’accès à la buse, et les stratégies pour les composants à haute masse thermique. Ce ne sont pas des directives arbitraires ; ce sont les réalités mécaniques et thermiques de la façon dont la soudure se comporte dans un baril.

Pourquoi la formation de ponts de soudure sélectifs

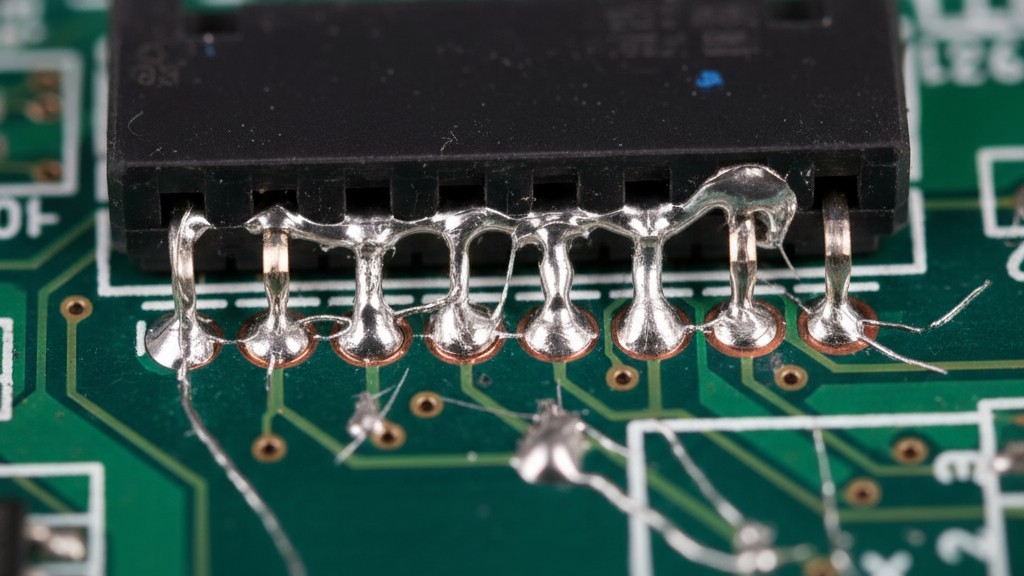

Un pont de soudure n’est pas un défaut aléatoire. C’est le résultat prévisible de la soudure qui établit un chemin continu entre deux points devant rester isolés. En soudage sélectif, cela se produit lorsque la soudure dans deux barils traversants adjacents entre en contact, soit sur la surface supérieure de la carte, soit à l’intérieur même des barils.

Le rôle de l’action capillaire

Lorsqu’une buse applique de la soudure fondue sur un trou traversant, la soudure ne se rassemble pas simplement à la surface. Elle monte à travers le baril par capillarité, tirée vers le haut contre la gravité par la tension de surface et les forces d’humectage entre la soudure et la paroi en cuivre du baril.

La hauteur de cette montée capillaire dépend de l’écart annulaire entre la patte du composant et le baril. Un espace étroit crée une force capillaire forte, tirant la soudure vers le haut rapidement. Un écart large génère une force plus faible, et la soudure peut stagner, laissant un vide. Le problème est que le baril n’est pas un tube ouvert ; il contient une patte. Si l’espace est trop petit, le baril se remplit de plus de soudure que le joint ne nécessite. Cet excès n’a nulle part où aller sauf à sortir, se répandant sur le pad côté haut.

Ce débordement forme un ménisque au bord du pad. Si deux pads adjacents ont tous deux un excès de soudure, leurs ménisques se touchent. À cet instant, la tension de surface tire les deux pools en une seule masse. Un pont est formé.

Lorsque les barils adjacents deviennent un seul

La variable critique est le pas—la distance centre-à-centre entre les broches. Avec un pas standard de 2,54 mm avec un dégagement de trou approprié, il y a suffisamment d'espace entre les tampons pour garder les ménisques séparés. Avec un pas de 1,27 mm avec un dégagement incorrect, cette marge d'erreur disparaît.

L’interaction est à la fois géométrique et thermique. Deux pads adjacents sur un plan commun créent un chemin continu en cuivre qui conduit la chaleur. Si une buse reste sur un pad et se déplace immédiatement vers l’autre, le premier pad est encore fondu. La soudure du deuxième pad peut s’imbiber vers le premier à travers le cuivre, surtout si les reliefs thermiques sont absents ou mal orientés.

Les ponts se forment parce que les conditions aux limites le permettent. La soudures obéissent simplement à la physique, en minimisant leur énergie de surface en formant la surface la plus petite possible. Pour deux pads proches et surchargés, cela signifie une seule masse partagée. Au lieu de lutter contre ce comportement avec des astuces de processus, la solution consiste à concevoir des conditions aux limites qui empêchent que cela se produise en premier lieu.

Dégagement de lead-to-hole qui empêche les ponts

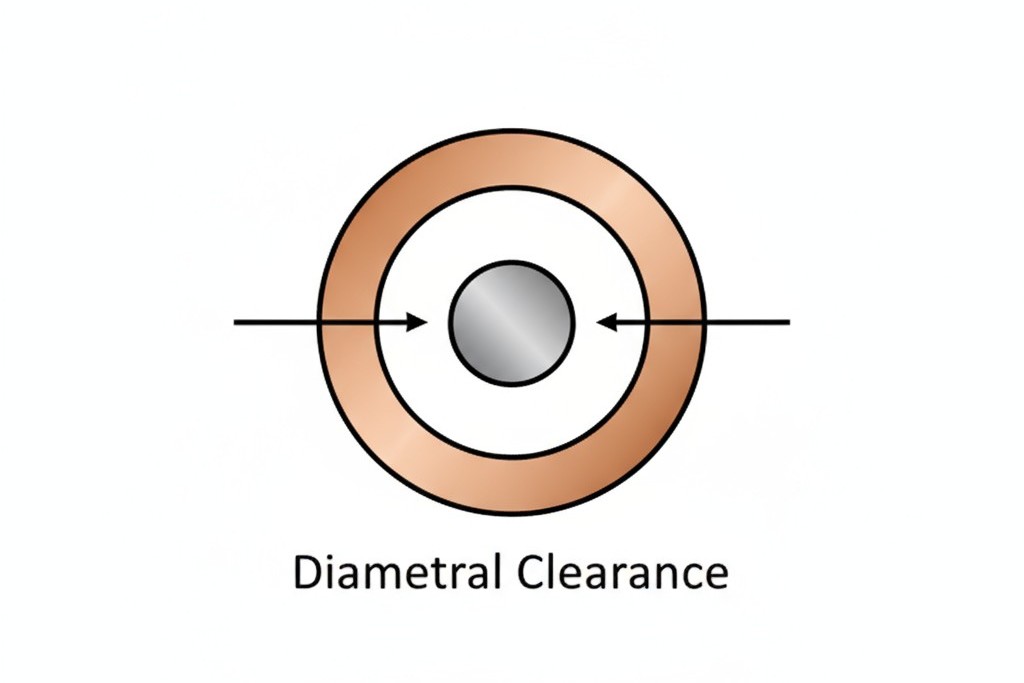

Le paramètre de conception le plus critique pour la soudure sélective est l'écartement diamétral entre la lead du composant et le trou fini. Cet espace dicte le volume de soudure entrant dans le tronçon, la force de la montée capillaire, et si l'excès de soudure déborde sur la surface supérieure. Faites une erreur à ce sujet, et les ponts sont presque garantis.

L'écartement idéal : 0,15 mm à 0,25 mm

Pour la soudure sélective, la plage fonctionnelle de l'écartement diamétral est une fenêtre étroite : 0,15 mm à 0,25 mm. C'est bien plus serré que la gamme typique pour la soudure à la vague, qui peut tolérer 0,40 mm ou plus. La différence réside dans la méthode d'application. Une vague inonde les tronçons de dessous avec une haute énergie cinétique, tandis qu'une buse sélective applique la soudure localement avec beaucoup moins de force. Le tronçon lui-même doit faire plus de travail pour tirer la soudure vers le haut.

- En dessous de 0,15 mm : Le tronçon est trop serré. L'espace annulaire étroit crée une force capillaire écrasante qui tire trop de soudure dans le joint. Le tronçon déborde, la soudure se répand sur le pad supérieur, et la ponts deviennent probables.

- Au-dessus de 0,25 mm : Le tronçon est trop lâche. La force capillaire s'affaiblit, et la soudure peut ne pas remonter complètement jusqu'au sommet, laissant un vide ou un joint à froid. Cela est inacceptable pour des applications à haute fiabilité.

La plage de 0,15 mm à 0,25 mm est le point idéal où l'action capillaire est assez forte pour remplir le tronçon de manière fiable mais pas si forte qu'elle déborde. La soudure mouille le pad et la lead pour former un filet contrôlé sans se répandre au-delà de la limite du pad.

Calcul de la taille du trou fini

Le trou fini est le diamètre après de la platine, et non la taille de la perceuse. Pour le calculer, commencez avec le diamètre maximum de la lead à partir de la fiche technique du composant et ajoutez votre écart souhaité (généralement 0,20 mm comme objectif nominal). C'est votre diamètre de trou fini.

Pour trouver la taille de la perceuse, soustrayez deux fois l'épaisseur de la platine. Pour une carte standard avec 25 microns (0,025 mm) de platine en cuivre dans le tronçon, vous soustrayez 0,05 mm. Par exemple, une broche carrée de 0,64 mm a une diagonale d'environ 0,90 mm. Pour un écart de 0,20 mm, elle nécessite un trou fini de 1,10 mm, ce qui requiert une perceuse de 1,05 mm.

Ce niveau de précision nécessite une coordination avec votre fabricant pour assurer que l'épaisseur de la platine est contrôlée et que la taille du trou fini est vérifiée. Il faut également connaître avec précision le diamètre de la lead du composant. Bien que des directives générales telles que l'IPC-7251 existent, elles sont rédigées pour la soudure à la vague et privilégient la facilité d'insertion. Pour la soudure sélective, le contrôle du volume de soudure est primordial. Les tolérances doivent être plus strictes et défendues.

Reliefs thermiques et contrôle du flux de soudure

Les reliefs thermiques sont connu pour réduire l'effet de dissipation de chaleur d'une carte, mais leur rôle dans le soudage sélectif est plus complexe. Ils contrôlent également la direction et la symétrie de l'écoulement du solder. Les rayons d’un relief thermique sont des voies préférentielles pour la chaleur et le solder fondu. Leur conception détermine si le solder circule uniformément ou se concentre dans une direction qui crée un pont.

Nombre et largeur des rayons

Un relief à quatre rayons répartit la chaleur plus uniformément qu'un design à deux rayons, mais si les rayons sont trop larges, ils peuvent agir comme des canaux pour que le solder s'infiltre vers l'extérieur. Une largeur de rayon de 0,30 mm ou moins offre une bonne isolation thermique sans créer de voie de flux de solder significative. À 0,50 mm ou plus, un rayon commence à agir comme une extension de la pad elle-même. Pour des applications à courant élevé nécessitant des rayons larges, leur orientation devient critique.

Dans certains designs à haute puissance, les reliefs thermiques ne peuvent pas du tout être utilisés. Pour ces connexions planes directes, le dégagement des trous devient encore plus crucial, et le processus doit compenser avec un préchauffage prolongé. Le risque de pontage est plus élevé car la pad est thermiquement liée à ses voisines, créant une zone chaude continue.

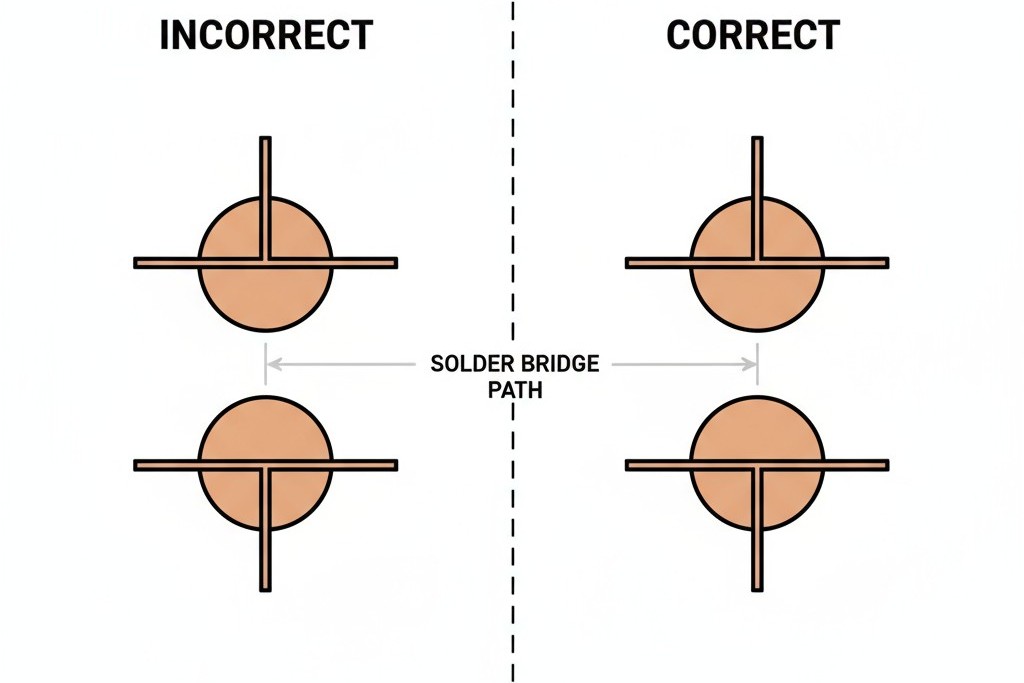

Orientation pour minimiser les chemins de pontage

Si deux pads adjacents ont des reliefs à deux rayons orientés directement l’un vers l’autre, vous avez créé une autoroute thermique et fluide pour un pont. La chaleur et le solder s’écouleront le long des rayons, se rejoignant dans l’espace entre les pads.

La solution est simple : faites pivoter les reliefs.

- Pour un relief à deux rayons, orientez les rayons perpendiculairement à la rangée de broches.

- Pour un relief à quatre rayons, orientez les rayons à 45 degrés par rapport à la rangée de broches.

Cela garantit qu’aucun rayon ne pointe directement vers un pad adjacent, créant ainsi un environnement thermique plus symétrique. Sur un connecteur à pas de 1,27mm, la rotation de reliefs mal alignés de 90 degrés peut éliminer le pontage sans changer aucune autre variable.

Règles de zone interdite pour l'accès à la buse et à la palette

Le soudage sélectif est un processus physique. Un buse doit se positionner sous la carte et un plateau doit la maintenir sans obstruer le trajet de la buse. Si la disposition ignore ces exigences spatiales, le processus échoue avant même de commencer.

Espace horizontal pour la buse

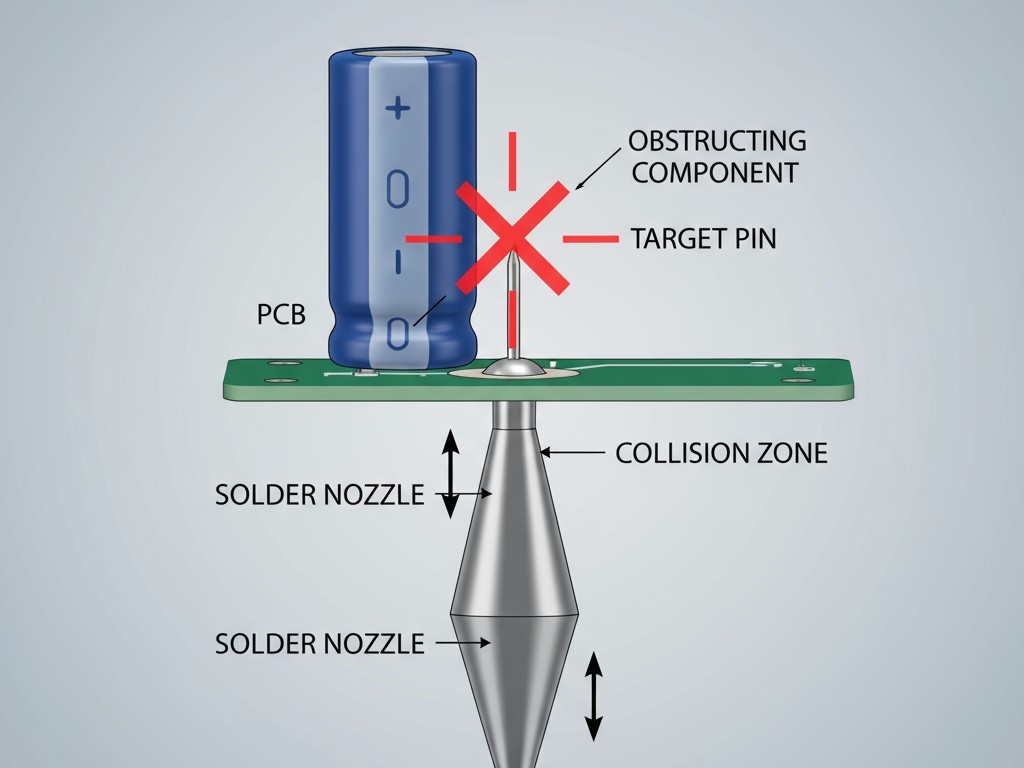

Une buse de soudage a un diamètre physique, généralement de 4 mm à 8 mm. Elle nécessite un espace radial autour de la pastille cible pour éviter de heurter des composants adjacents. En règle générale, une buse de 6 mm nécessite un rayon de dégagement d’environ 5 mm du centre de la pastille jusqu’au bord d’un composant proche.

Ceci représente une empreinte plus grande que ce à quoi s’attendent de nombreux concepteurs, surtout sur des cartes denses. Bien que la plupart des machines permettent à la buse de s’approcher sous un angle pour réduire cette exigence, une approche en angle crée un chauffage asymétrique et peut nécessiter un temps de séjour plus long. Un espace de dégagement suffisant pour une approche verticale est toujours préféré. Les connecteurs au bord de la carte sont un défi courant, car la buse ne peut pas dépasser la limite de la carte. Cette contrainte doit être reconnue lors de la disposition, et non découverte lors du développement du processus.

Espace vertical et hauteur du composant

La buse doit également monter depuis le dessous de la carte pour mouiller la jointure. Un composant haut à côté de la pastille cible peut bloquer physiquement la buse. Ce problème d’espace en Z nécessite une zone de dégagement verticale. Les composants plus hauts que la hauteur de travail de la buse ne doivent pas être placés à l’intérieur du rayon de dégagement horizontal des joints de soudure sélective. Il s’agit d’un problème de conception en 3D qui nécessite une coordination entre le mécanique, la disposition et l’ingénierie du processus, souvent vérifiée manuellement ou avec des scripts de règles de conception personnalisées.

Stratégies de conception pour des connecteurs à forte masse

Les connecteurs à haute densité de broches sont une application parfaite pour la soudure sélective, car ils ne peuvent souvent pas supporter la reflux. Ils sont également les plus difficiles à souder en raison de leur masse thermique élevée. La grande coque métallique et le réseau dense de broches agissent comme un dissipateur thermique massif, retirant l’énergie du joint plus rapidement que la buse ne peut la fournir.

Pourquoi la masse thermique empêche un bon mouillage

Un connecteur avec une masse thermique élevée absorbe une quantité énorme d'énergie. Pendant la soudure, la buse applique la chaleur localement, mais cette chaleur est immédiatement conduite dans le corps du connecteur et les plans en cuivre connectés. La soudure n'atteint jamais sa température idéale de mouillage, ou ne le fait que brièvement. Le résultat est une joint froide ou un remplissage partiel. Une erreur courante consiste à compenser en prolongeant le temps de séjour, ce qui applique tellement de soudure qu'elle déborde et crée des ponts.

La solution de conception consiste à isoler thermiquement le joint autant que possible. Cela implique d’utiliser des relèvements thermiques avec les branches les plus fines pouvant toujours supporter le courant requis. Une autre option est une découpe localisée dans un plan sous le connecteur, juste assez grande pour briser la connexion thermique lors du soudage tout en maintenant l’intégrité globale du plan.

Longueur de la patte de broche et volume de soudure

La longueur de la patte de broche dépassant de la surface supérieure de la carte influence également le volume de soudure. Une longue patte augmente la longueur totale du corps à remplir. Si l’espace dans le trou est déjà serré, une longue patte peut facilement provoquer un débordement.

Pour la soudure sélective, la patte doit être coupée à la longueur minimale nécessaire pour l’inspection, généralement de 0,50 mm à 1,50 mm. Des pattes plus longues n’ajoutent aucune valeur à la résistance du joint et augmentent seulement le risque de défauts. Si un composant est fourni avec des broches longues, elles doivent être coupées avant ou après l’insertion. Le coût de cette étape supplémentaire est trivial comparé au coût de la correction de ponts sur un connecteur à cent broches.

Conception pour une latitude de processus

Les règles de cet article ne sont pas des préférences ; ce sont les exigences physiques pour un processus de soudure sélective fiable. Une carte conçue avec un dégagement de 0,20 mm entre la broche et le trou, des relèvements thermiques correctement orientés, et des zones de dégagement suffisantes pour la buse sera soudée proprement avec un réglage minimal. Une carte qui ignore ces fondamentaux rencontrera des difficultés, peu importe la compétence de l’ingénieur du processus.

L’objectif de la conception pour la fabricabilité est de créer une marge, permettant de légères variations dans le processus ou les composants sans provoquer de défaillances. Des dégagements serrés et une mauvaise conception thermique éliminent cette marge, exigeant un niveau de perfection qui n’est pas une stratégie de fabrication durable.

Ces décisions critiques sont prises lors de la disposition, souvent sans une compréhension complète de leurs conséquences en aval. Une revue de conception avant production peut détecter une violation de zone de dégagement ou un trou de taille insuffisante lorsque la correction consiste en une simple révision CAO. Après la fabrication, la correction consiste en une nouvelle rotation de la carte ou une solution de contournement coûteuse et peu fiable du processus.

Pour faire fonctionner la soudure sélective, la liste de contrôle est courte mais non négociable. Assurez-vous que le dégagement entre la broche et le trou est compris entre 0,15 mm et 0,25 mm. Orientez les relèvements thermiques à l’écart des pastilles adjacentes. Fournissez au moins 5 mm d’espace radial pour la buse. Isoler thermiquement les connecteurs à masse élevée. Et garder les pattes de broche en dessous de 1,50 mm. Ce sont les règles qui distinguent un produit réussi d’un cauchemar de production.