Le bruit d’un composant lourd tombant d’un PCB à l’intérieur d’un four à refusion est distinct. Ce n’est pas un choc fort ; c’est un cliquetis étouffé, mécanique clonk qui se produit généralement dans la Zone 6 ou 7, juste au moment où la soudure atteint son état de liquideux. Si vous avez de la chance, la pièce tombe sans danger sur le sol du four. Si vous avez de la malchance — et la loi des probabilités suggère que vous en aurez — elle atterrit sur la grille du convoyeur, bloque le mécanisme d’entraînement, ou prend feu en cuisant dans la zone de pic pendant une heure.

Lorsque vous effectuez un assemblage à double face, vous demandez en quelque sorte à la physique de fermer les yeux pendant trois minutes. La face supérieure est facile ; la gravité aide à maintenir les pièces en place. Mais lorsque vous retournez cette carte pour la seconde étape, la gravité devient l’ennemi. La seule chose qui maintient vos inducteurs de puissance blindés et vos packages BGA attachés à la carte est la tension de surface de la soudure fondue. C’est une relation fragile. Cela fonctionne jusqu'à ce que la masse du composant dépasse la force d’adhérence de la soudure liquide. Ensuite, vous avez une situation de chute qui ne peut être corrigée par aucun ajustement de processus.

La Physique de la Force d'Apposition

Pour comprendre pourquoi les pièces restent en place — et exactement quand elles ne le feront plus — regardez la bataille entre la masse et la tension de surface. Lorsque la pâte à souder refond sur la seconde face, elle se liquéfie. Pour une alliance SAC305 standard, la tension de surface est étonnamment élevée, environ 500 dynes/cm. Cette force agit comme un ressort microscopique, tirant le composant vers le centre de la pastille. Pour la majorité des composants, cette force est de plusieurs ordres de grandeur supérieure à la gravité. Un condensateur 0201 ou un package SOIC standard ne bougera pas. Ils sont si légers par rapport à leur surface de pastille qu’ils pourraient traverser le four à l’envers, de côté ou vibrer violemment, tout en s’auto-alignant.

Cette marge de sécurité s’évapore lorsque les composants deviennent plus lourds et que leurs zones de terminaison restent relativement petites. Les ingénieurs supposent souvent qu’un composant avec une empreinte importante a une grande surface de soudure. C’est faux. Un inducteur de puissance blindé pourrait être un bloc massif de 12 mm x 12 mm de ferrite et de cuivre pesant 1,5 grammes, mais il pourrait seulement être fixé à deux pastilles relativement petites. Il faut vérifier le rapport Cg/Pa— la Force Gravitationnelle (Cg) versus la Surface Totale de la Pastille (Pa).

Il existe une “astuce” persistante dans les ateliers de prototypes où des ingénieurs suggèrent d’utiliser du ruban Kapton pour maintenir ces pièces en place. Pour une série de cinq cartes, cela peut suffire, à condition que le ruban ne laisse pas de résidu, ne dégage pas de gaz ou ne contamine la jointure. Pour la production, c’est une responsabilité. Le ruban échoue, l’adhésif cuit, et cela ajoute une étape manuelle de retrait qui risque de déchirer complètement la pièce de la carte.

La règle empirique de l'industrie est souvent citée autour de 30 grammes par pouce carré de surface de pad soudable. Si la charge du composant dépasse cette limite, la tension de surface ne le maintiendra pas contre la gravité. Mais il s'agit d'un calcul statique. Il ne prend pas en compte la vibration d'un convoyeur à chaîne usé ou la convection d'air à haute vitesse dans un four Heller MKIII. Si votre calcul indique que vous êtes à 90% de la limite, vous êtes en réalité à 110% de la limite de risque une fois que la dynamique du monde réel s'applique. Si le calcul est à la limite, la pièce tombera.

Conception : La seule solution gratuite

La méthode la plus efficace pour empêcher les pièces lourdes de tomber du côté inférieur est de ne jamais les y mettre en premier lieu. Cela paraît évident, pourtant les dispositions des cartes arrivent fréquemment à l'usine avec des connecteurs massifs, des transformateurs lourds et de grands BGAs placés sur le côté secondaire simplement parce qu'« ils rentrent. »

Ceci est souvent dû à une mauvaise visualisation. Dans l'outil CAO, la carte est un puzzle logique plat et abstrait. En usine, c’est un objet physique soumis à un stress thermique. Un condensateur électrolytique de 10 mm sur le dessous est une bombe à retardement. Si l'ingénieur en disposition déplace ce condensateur vers le haut, le problème disparaît pour zéro dollar. S'il le laisse en dessous, vous êtes engagé dans une vie de distribution de colle ou d'achat de fixations.

Parfois, les contraintes de densité rendent cela impossible. Vous ne pouvez pas tout faire tenir sur le côté supérieur d’un smartphone moderne ou d’un ECU à haute densité. Mais il existe une hiérarchie de placement. Les passifs à faible masse vont en dessous. Les QFN à profil bas vont en dessous. Les composants lourds, hauts ou blindés doivent lutter pour leur place en haut. Si une pièce lourde doit être en dessous, le concepteur devrait augmenter la taille du pad pour maximiser la zone de mouillage, en donnant plus de tension de surface au soudage pour le saisir — bien que même cela ait ses limites avant que vous ne commenciez à voir des problèmes de tombstone.

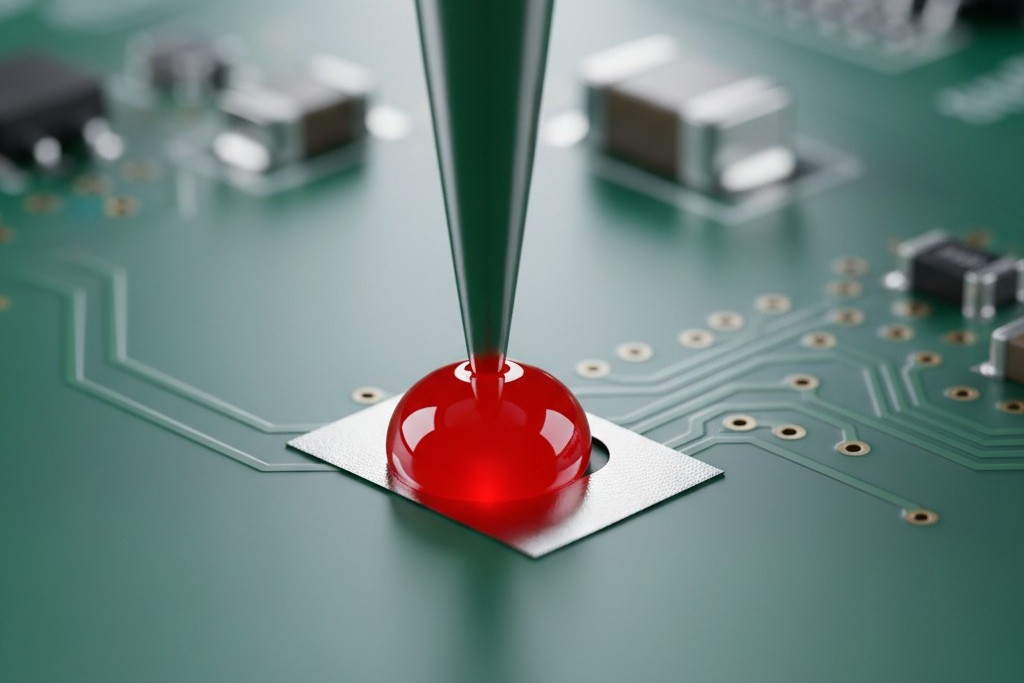

L'Illusion de la Colle

Lorsque les changements de conception sont rejetés, la conversation tourne inévitablement à la colle. « Colle-le simplement », dit le chef de projet, imaginant une simple touche d'adhésif qui résout le problème. En réalité, l’introduction d’un adhésif SMT (généralement une epoxy rouge) est une manœuvre désespérée qui échange un problème mécanique contre un cauchemar chimique et de procédé.

La distribution de colle n'est pas gratuite. Elle nécessite une machine dédiée ou une étape dédiée dans le cycle de pose. Vous avez besoin d'une valve à jet ou d'une tamponnière pour appliquer les points. Si vous utilisez un tampons, vous avez maintenant une exigence de tampons à étapes — une épaisseur pour la pâte, une autre pour la colle — ce qui est complexe à imprimer de manière fiable. Si vous utilisez un distributeur, vous augmentez le temps de cycle. Un distributeur comme un Asymtek est précis, mais les buses se bouchent. L'époxy a une durée de vie. Si le point est trop haut, il s’étale ; s'il est trop court, il ne touche pas le corps du composant.

Puis il y a la reprise. Les adhésifs SMT sont des époxies thermodurcissables conçues pour résister à des températures de refusion de 240°C+. Ils durcissent de façon rigide. Si cette inductance collée échoue à un test fonctionnel, vous ne pouvez pas simplement la désouder. Vous devez casser mécaniquement la liaison. Cela signifie souvent soulever le composant, ce qui déchire fréquemment les pads en cuivre de la laminate FR4. Vous n'avez pas seulement perdu le composant ; vous avez mis la carte au rebut.

Il y a aussi confusion sur le type de colle à utiliser. Les gens cherchent sur les forums « superglue haute température », mais les adhésifs grand public dégazent et échouent instantanément dans un four de refusion. Vous devez utiliser des époxies SMT standard de l'industrie (comme Loctite 3621), et elles doivent être durcies. Le profil de durcissement de la colle peut entrer en conflit avec le profil de refusion de la pâte à souder, vous forçant à faire un compromis sur la liaison métallurgique juste pour fixer l'adhésif. C'est un chemin rempli de coûts cachés.

La Réalité du Pallet (et la Taxe)

Si la disposition est gelée et que la colle est trop risquée, la solution professionnelle est une palette de refusion sélective (ou fixture). Il s'agit d'un support, généralement usiné dans un matériau composite comme le Durostone ou le Ricocel, qui maintient la PCB. Il comporte des poches usinées pour protéger les composants du côté inférieur, les protégeant du flux d'air et empêchant leur chute si la soudure refonce.

Cela résout instantanément le problème de maintien. Les pièces lourdes en dessous sont soutenues ou protégées physiquement pour qu’elles n’atteignent plus jamais les températures de refusion. Cependant, les plaques introduisent une énorme « taxe thermique ». Vous introduisez une lourde plaque en matériau composite dans le four. Ce matériau absorbe la chaleur.

Une palette peut peser un kilogramme ou plus. Lorsque vous lancez votre profil thermique, vous verrez un effet massif d'absorption de chaleur. Les pièces placées sur les rails épais de la palette pourraient ne pas atteindre la température de pic requise de 235°C à 245°C. Vous pourriez résoudre le problème de l’inductance qui tombe, mais créer des défauts « Head-in-Pillow » sur votre BGA côté haut parce que les billes ne se sont pas complètement effondrées. Pour y remédier, vous devez augmenter la température du four ou ralentir la vitesse du convoyeur pour laisser la chaleur pénétrer. Cela réduit votre débit (unités par heure) et risque de surchauffer des composants sensibles qui ne sont pas protégés par la palette.

Et puis il y a le choc du sticker. Un bon palette de refusion sélective coûte entre $300 et $800. Vous n'en avez pas besoin ; vous en avez besoin de 50 ou 100 pour remplir la boucle du four. Soudain, maintenir cet inducteur lourd sur le côté inférieur coûte $30 000 en outillage avant que vous n'ayez vendu une seule unité.

Le Chemin de la Décision

La gravité est constante. Elle ne se soucie pas de votre calendrier de projet ou de vos contraintes budgétaires. Lorsque vous regardez une nomenclature avec des pièces lourdes en dessous, vous avez trois choix, et vous devez les faire dans cet ordre :

- Auditer la conception : Lutter pour déplacer les pièces lourdes vers le haut. Utilisez le ratio Cg/Pa pour prouver à l'équipe de conception que la pièce va tombe. Montrez-leur le calcul.

- Acheter les palettes : Si la conception est figée, prévoyez pour les fixations. Acceptez le délai de cycle et la complexité du profilage thermique. C'est la seule méthode robuste pour produire en volume des pièces lourdes en dessous.

- Colle en dernier recours : Seulement si vous ne pouvez pas utiliser de palettes (en raison de la clearance ou du budget) et ne pouvez pas modifier la conception, vous devriez envisager de distribuer de l'époxy. Comprenez que vous augmentez votre taux de rebuts et la difficulté de retouche de façon permanente.

Ne faites pas confiance à l'espoir. Ne faites pas confiance au fait que « cela a tenu sur le prototype ». Faites confiance à la masse de la pièce, à la surface de la pastille et à la force implacable de la gravité.