Le terrain réglementaire a changé. Pendant des années, la soudure à barytée en boîtes BGA bénéficiait d'un répit sous les exemptions RoHS, justifié par les immenses défis techniques de la transition des composants haute fiabilité vers des alternatives sans plomb. Cette fenêtre se ferme maintenant. Les exemptions qui permettaient l'utilisation de la soudure tin- plomb dans les BGAs pour des applications spécifiques expirent sur les principaux marchés, contraignant les équipes hardware à une migration sans plomb. Ce n'est pas un problème lointain. Les délais sont comprimés, et les implications vont bien au-delà de la simple vérification de conformité.

La transition du plomb aux BGAs sans plomb est un événement de fiabilité, pas un exercice administratif. La science des matériaux fondamentale a changé. Le comportement du joint de soudure sous stress thermique et mécanique, la croissance des inter métalliques, les principaux modes de défaillance - tous sont différents. Les équipes habituées à la performance ductile et prévisible de la soudure eutectique à base d'étain-plomb doivent maintenant naviguer dans un univers plus dur, plus cassant et à des températures plus élevées avec les alliages SAC. Supposer que le sans plomb est un remplacement direct est dangereusement incorrect et a déjà conduit à des défaillances sur le terrain où les concepteurs ont sous-estimé le changement.

Le défi technique est amplifié par la complexité opérationnelle. Les chaînes d'approvisionnement doivent suivre le rythme de la conception. Les procédures de retravail et de réparation nécessitent de nouveaux profils de température et une formation des opérateurs. Les délais de tests de validation s'allongent car les données de fiabilité pour les assemblages à plomb ne peuvent simplement pas être transférées. Pour des produits avec des cycles de qualification pluriannuels en aéronautique, médical ou automobile, la pression est forte. Un retard dans le lancement de la transition peut entraîner la perte de fenêtres de certification et d'accès au marché.

Chez Bester PCBA, nous avons guidé des équipes à travers cette transition dans divers secteurs, et le modèle est cohérent. La réussite dépend d'une compréhension fondamentale des différences matérielles, suivie d'un plan méthodique qui aborde la conception, l'approvisionnement, la fabrication et la validation en parallèle. Les équipes qui considèrent cela comme une simple substitution risquent de devoir procéder à des redesigns coûteux et retarder leurs lancements. Celles qui l'abordent comme un programme complet d'ingénierie de fiabilité naviguent dans la transition avec un risque maîtrisé.

La fenêtre d'exemption se ferme

La directive RoHS initiale interdisait le plomb dans la plupart des électroniques, mais elle préservait des exemptions spécifiques pour des applications où des alternatives sans plomb présentent des risques techniques. Le plomb dans la soudure des hautes fiabilités en BGA tombait clairement dans cette catégorie, notamment pour les composants dans les infrastructures de télécommunications, dispositifs médicaux et contrôles industriels où l'intégrité de la jointure de soudure était essentielle. L'exemption reconnaissait que les alliages sans plomb manquaient des décennies de données sur le terrain que l'étain-plomb offrait.

Ces exemptions expirent maintenant. L'Union Européenne a fixé des dates de fin claires, avec des calendriers d'application laissant peu de marge pour les entreprises qui conçoivent toujours avec des composants à plomb. Par exemple, l'exemption 7(c)-I a expiré en 2021 pour la plupart des catégories. D'autres marchés, comme la Chine, le Japon et la Corée du Sud, suivent des trajectoires similaires. Bien que les délais soient décalés, l'objectif est convergent : l'environnement réglementaire se resserre mondialement, et la justification technique pour l'utilisation continue du plomb disparaît.

L'implication pratique est une date limite stricte. Les produits mis sur le marché après l'expiration de l'exemption doivent être sans plomb ou faire face à des restrictions d'accès au marché, des amendes et un rejet dans la chaîne d'approvisionnement. Pour les équipes hardware, tout produit en cours de développement doit prendre en compte cette transition. Le temps presse.

Pourquoi la composition de l'alliage n'est pas un détail mineur

Face à cette échéance, l'instinct est de traiter la transition comme un simple échange de matériaux : remplacer le BGA avec plomb par un équivalent sans plomb, ajuster le profil de refusion, et continuer. Cet instinct a causé des défaillances évitables dans des produits en service. La différence entre l'eutectique de tin- plomb et les alliages SAC sans plomb n'est pas une simple note en bas de page dans une fiche technique ; c'est un changement fondamental dans la manière dont les joints de soudure se forment, répondent au stress, et se dégradent avec le temps.

Les alliages sans plomb — généralement composés d'étain, d'argent et de cuivre (SAC) — sont plus durs, plus cassants, et nécessitent des températures de refusion plus élevées. Cela impose un stress thermique supplémentaire sur la carte, le boîtier du composant, et tous les matériaux environnants. Les composés inter métalliques qui se forment à l'interface soudure-pad se développent plus rapidement et présentent des caractéristiques de fracture plus cassantes. Ce ne sont pas des cas marginaux ; ce sont les comportements centraux qui déterminent si une jointure de soudure survivra à dix ans dans un environnement difficile ou échouera en trois.

Les implications pour la chaîne d'approvisionnement sont tout aussi immédiates. Les fabricants de composants éliminent progressivement les BGAs à plomb en réponse à la baisse de la demande. Les distributeurs gèrent la transition d'inventaire, rendant les délais d'approvisionnement pour les pièces à plomb imprévisibles. Attendre la dernière minute risque de découvrir que votre composant préféré n'est plus disponible en version à plomb, ce qui oblige à une refonte imprévue sous une pression temporelle extrême.

Les calendriers de validation introduisent la contrainte finale. Un produit qualifié avec une soudure à l'étain plomb ne peut pas garantir une fiabilité équivalente sans de nouveaux tests. Les tests de vie accélérée, les cycles thermiques et les protocoles de vibration doivent être répétés car les modes de défaillance ne sont pas identiques. Pour les industries avec une certification stricte, cela peut signifier six à douze mois de travail de validation supplémentaire. Pour les équipes qui retardent, la collision entre ce calendrier et la deadline du marché devient une crise.

La science des matériaux des joints de soudure sans plomb

L'écart de performance commence avec la léghe elle-même. L'eutectique plomb-étain (63/37), la norme de l'industrie depuis des décennies, fond à 183°C et forme une jonction ductile. Les alliages sans plomb comme SAC305 fondent autour de 217°C. Cette différence de 34 degrés fait passer les pics de réémission dans la plage de 240-250°C, ce qui se traduit par une contrainte thermique accrue sur chaque matériau de l'assemblage.

Ces températures plus élevées pénalisent le substrat PCB. Les laminés FR-4 standards se dilatent davantage, risquant de provoquer un warpage et une délamination, notamment sur des cartes avec des composants denses ou des couches de cuivre épaisses. Le boîtier du composant lui-même subit également une contrainte plus importante. Les composés de moulage et les matériaux de fixation des puces sont soumis à des excursions thermiques pour lesquelles ils n'ont peut-être pas été conçus.

Températures de réémission plus élevées et contrainte mécanique

L'augmentation de température a des conséquences mécaniques directes. Les incompatibilités d'expansion thermique entre le boîtier BGA, la boule de soudure et la pad PCB deviennent plus prononcées. Les contraintes qui étaient gérables avec la réémission à l'étain plomb peuvent maintenant générer une force suffisante pour casser les joints de soudure ou déformer les composants. Les BGAs de grande taille sont particulièrement vulnérables, car les rangées extérieures de boules de soudure subissent les contraintes mécaniques les plus élevées lors des cycles thermiques.

Cela limite le choix des matériaux de la carte. Les laminés haute température deviennent souvent nécessaires pour gérer la charge thermique. Les finitions de surface doivent également être reconsidérées, car des options courantes comme l'OSP peuvent se comporter différemment sous profils sans plomb. Le nickel immersion or sans plomb (ENIG) reste une option fiable, mais son contrôle d'épaisseur devient plus critique pour éviter la formation d'intermétalliques fragiles. La marge thermique, autrefois confortable dans un procédé avec plomb, se réduit. Les concepteurs doivent tenir compte de l'espace réduit entre le pic de réémission et la température maximale admissible pour des composants sensibles comme les oscillateurs ou les connecteurs.

Formation de composés inter métalliques et fiabilité à long terme

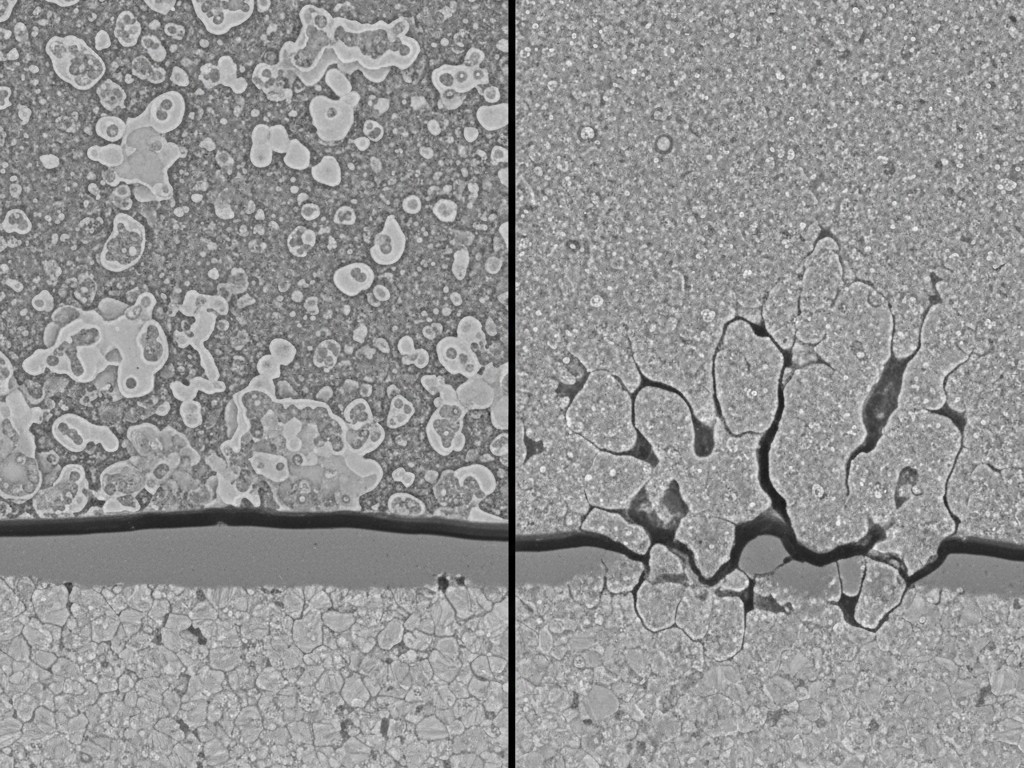

Les composés inter métalliques (IMCs) se forment à l'interface soudure-cuivre lors de la réémission, créant le lien métallurgique qui rend une jonction fiable. Ce qui importe n'est pas leur présence, mais leur composition, leur taux de croissance et leur comportement avec le temps. La soudure sans plomb produit des IMCs différents de ceux à l'étain plomb, et ces différences sont critiques pour la fiabilité à long terme.

Dans une jonction à l'étain plomb, l'IMC dominant est une phase relativement ductile. Dans les joints SAC sans plomb, le même IMC principal se forme, mais sa croissance est accélérée par des températures plus élevées et l'absence de plomb, qui agit comme un inhibiteur de croissance. Une seconde phase d’IMC, considérablement plus fragile, peut également se développer, en particulier lors de vieillissement à haute température ou de cycles répétés de réémission.

Le cycling thermique accélère cette croissance. Chaque changement de température épaissit les couches inter-métalliques, créant des plans de faiblesse à l'interface pâte de soudure-pad. Sous contrainte cyclique, les fissures initient et se propagent à travers cette couche fragile d'IMC plutôt qu'à travers la soudure en volume. Ce mode de défaillance, moins fréquent dans les joints à l'étain plomb, signifie que la soudure sans plomb peut présenter une durée de vie de fatigue thermique plus courte dans des environnements difficiles. Pour les produits à haute fiabilité avec une durée de vie en service de 15 ou 20 ans, cette répartition des défaillances doit être comprise et validée.

Les réalités de la retravaillabilité et de la réparation évoluent

La requalification est le moment où l'augmentation de température devient brutalement tangible. Retirer un BGA à l'étain plomb pourrait se faire avec des températures maximales autour de 220-230°C. La requalification sans plomb nécessite des pics proches de 260°C ou plus pour une réémission complète de la soudure SAC. Ces 30-40°C supplémentaires portent l'assemblage de manière dangereuse proche du seuil de dommage pour de nombreux matériaux de la carte et composants adjacents.

Le risque de dommage à la carte explose. La délamination et le soulèvement des pads deviennent beaucoup plus fréquents, car la force d'adhérence des pads en cuivre se détériore sous une exposition prolongée à haute température. Une fois qu’un pad se soulève, la carte est souvent à jeter, sauf si des réparations par saut de jumper sont acceptables — ce qui est rare dans les applications à haute fiabilité.

La compétence de l'opérateur et l'équipement sont désormais plus critiques. La marge d'erreur est infime ; une surchauffe cause des dommages, tandis qu'une sous-chauffe entraîne des joints froids. Les techniciens en requalification formés aux processus à l'étain plomb doivent être re-formés, et l'équipement plus ancien peut manquer de la marge thermique ou de la précision nécessaires pour un travail fiable sans plomb. Le service sur site ajoute une couche supplémentaire de complexité. Mélanger les soudures à l'étain plomb et sans plomb est déconseillé, ce qui oblige les équipes de service à stocker des pièces légacy à l'étain plomb ou à qualifier un processus de requalification complet sans plomb pour des cartes jamais conçues pour y résister. Aucune de ces options n'est simple.

Élaborer un plan de transition qui tient bon

La transition vers les BGAs sans plomb est un programme transfonctionnel touchant la conception, la chaîne d'approvisionnement, la fabrication et la validation. Le succès exige la même rigueur qu'une introduction de nouveau produit.

Conception et sélection des composants

La revue de conception doit commencer par une analyse de la marge thermique. La carte peut-elle supporter des températures de refusion plus élevées ? La simulation thermique peut identifier les zones à risque, mais si la structure existante est insuffisante, il peut être nécessaire de repenser avec des laminés à Tg plus élevé. La sélection des composants doit privilégier ceux avec un pedigree robuste sans plomb et des données de fiabilité éprouvées. Tous les BGAs sans plomb ne se valent pas. Enfin, la combinaison de la finition du pad de la carte et de l'alliage de boule BGA doit être confirmée par des tests, et non par des suppositions.

Coordination de la chaîne d'approvisionnement et stratégie d'inventaire

Impliquer les fournisseurs dès le départ. Ils ont besoin de visibilité sur votre calendrier de transition pour gérer leur inventaire et leur production. Les délais pour les composants sans plomb peuvent différer, et sécuriser des engagements d'approvisionnement est crucial pour éviter les pénuries de dernière minute. La Sourcing duale devient plus complexe, car elle peut nécessiter une requalification des deux fournisseurs avec leurs offres sans plomb. La gestion du timing de l'inventaire est un équilibre entre commander un achat définitif de pièces à plomb—au risque d'obsolescence du stock—et en commander trop peu, risquant une situation de ligne coupée.

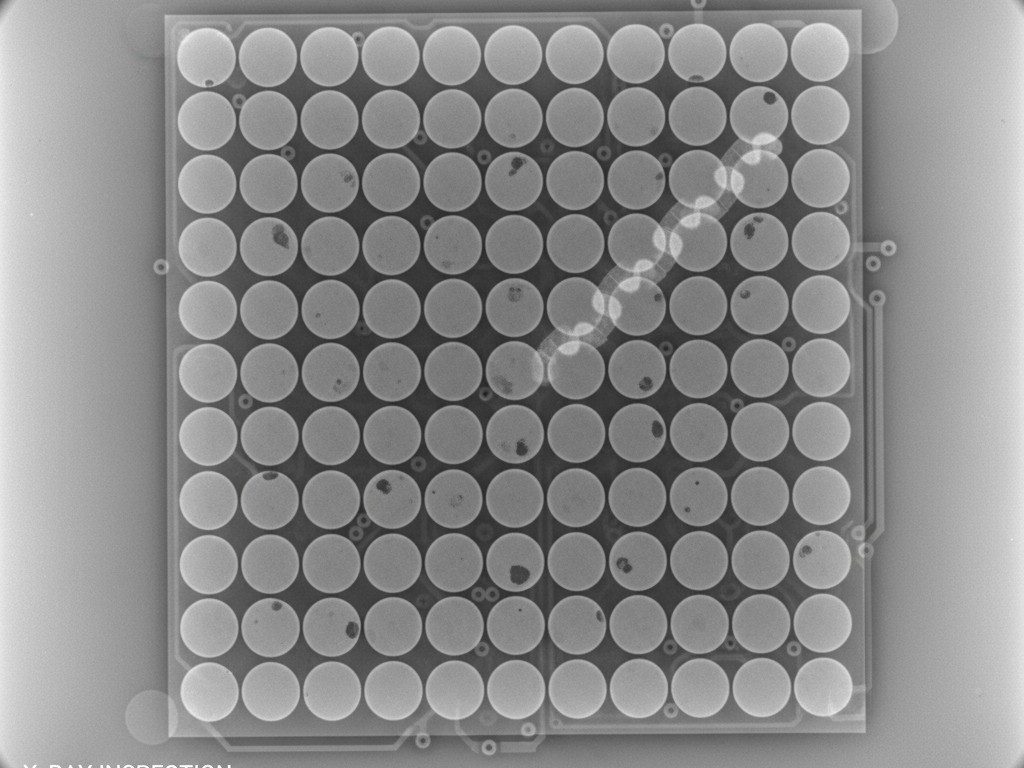

Qualification du processus de fabrication

Le développement du profil de refusion est la première tâche. Le profil doit être optimisé pour l'alliage SAC spécifique et la masse thermique de la carte, en utilisant des thermocouples sur des assemblages réels pour vérifier les températures en des points critiques. Les critères d'inspection doivent aussi évoluer. Les systèmes à rayons X et d'inspection optique automatisée (AOI) doivent être recalibrés, car l'apparence d'une jointure sans plomb acceptable diffère de celle à plomb. Une fabrication de premier article, complétée par une analyse physique destructrice, est indispensable pour ajuster le processus avant de passer à la production en volume.

Les tests de validation que vous ne pouvez pas différer

Les données de qualification existantes pour un produit à plomb ne sont pas transférables à une version sans plomb. Les propriétés matérielles, les modes de défaillance et les mécanismes de dégradation diffèrent tous. Les tests de fiabilité doivent être répétés.

Les tests requis dépendent de l'application, mais le cycling thermique est presque universel. En suivant des directives comme IPC-9701, les assemblages subissent des centaines ou milliers de cycles de température choisis pour représenter l'environnement attendu. Les tests de vibration et de choc mécanique sont cruciaux pour les produits en environnement dynamique, car la nature fragile du soudage sans plomb le fait réagir différemment à la contrainte mécanique. Les tests accélérés de vie (HALT) peuvent aussi être utilisés pour rapidement identifier les nouvelles faiblesses dans la conception.

Pour les produits dans le médical, l'aéronautique ou l'automobile, ce processus de validation et de certification peut durer un an ou plus. Commencer ce processus seulement après l'annonce d'une deadline ne laisse pas de marge pour les défaillances ou les redesigns. Reporter la validation parce qu'un produit « semble fonctionner » est un pari risqué sur la fiabilité sur le terrain et l'accès au marché.

Gérer les produits legacy et l'inventaire mixte

Les produits déjà sur le marché présentent un défi unique. La maintenance des systèmes utilisant des BGAs à plomb nécessite un plan pour les composants de rechange. Une fois les pièces à plomb plus fabriquées, vous devez soit compter sur un stock soigneusement calculé, soit qualifier un processus de re-travail sans plomb risqué pour les cartes héritées.

Dans les dépôts de fabrication et de service, une séparation stricte des inventaires est essentielle pour éviter tout mélange accidentel de pièces à plomb et sans plomb. Un composant mal assorti peut créer un assemblage au comportement et à la fiabilité imprévisibles. Une étiquetage clair et des contrôles de processus sont requis pour maintenir la traçabilité.

Enfin, la sortie progressive doit être coordonnée avec le cycle de vie du produit. Pour un produit approchant de sa fin de vie, un dernier achat de composants à plomb peut être une décision pragmatique. Mais pour tout produit ayant encore plusieurs années de vie, la transition est inévitable. Un report ne fait que compresser le calendrier et multiplier le risque.

La fin des dérogations RoHS pour les BGAs plombés n'est pas une mise à jour réglementaire mineure. C'est une fonction de forçage qui mettra en évidence les faibesses dans la conception, la résilience de la chaîne d'approvisionnement et le contrôle des processus. Les équipes qui commenceront tôt, traiteront la transition comme un programme d'ingénierie de fiabilité, et valideront leurs hypothèses avec des données concrètes, navigueront à travers le changement. Celles qui attendront se retrouveront à réagir, à prendre des décisions sous pression avec des informations incomplètes. Le calendrier est fixé. Le choix est comment l'utiliser.