Protéger un PCBA dans un environnement hostile n’est pas optionnel. La question essentielle est de savoir quelle méthode de protection sera toujours efficace dans cinq ans, et si l’assemblage pourra être réparé lorsqu’un composant non lié échouera inévitablement. La robustification est un engagement envers la fiabilité à long terme, mais c’est aussi un pari sur le comportement des matériaux dans des conditions difficiles à prévoir pour des tests en laboratoire. Chez Bester PCBA, nous basons nos services de robustification sur une philosophie qui privilégie la simplicité et la fiabilité plutôt que l’exotisme. La mise en pot, la fixation, et le revêtement conforme jouent tous un rôle, mais uniquement lorsqu’ils sont associés à des chimies qui ont résisté à une décennie de cycles thermiques et de vibrations sur le terrain.

Les trois méthodes principales — revêtement conformes, fixation sélective, et mise en pot complète — représentent un spectre d’isolation environnementale, chacune ayant des compromis distincts en termes de protection, de réparabilité, et de coût. Au-delà de ces méthodes se trouve une décision plus cruciale : le choix de la chimie d’encapsulation. L’uréthane, l’époxy, et le silicone ne sont pas interchangeables. Leurs propriétés mécaniques, leur expansion thermique, et leurs caractéristiques de cure déterminent si un assemblage protégé perdure ou devient un problème de maintenance. La différence de performance entre un uréthane bicolore bien choisi et un époxy mal assorti est celle entre un produit qui est expédié et un autre qui revient sous garantie.

Notre approche de la robustification est biaisée, et délibérément. Des encapsulants exotiques comme les polymères fluorés ou les systèmes UV propriétaires promettent des avantages de performance sur certains aspects. Ce qu'ils ne promettent pas, c’est une chaîne d’approvisionnement qui soutiendra votre produit à la septième année, ni un processus de rework qui ne détruise pas la carte. Nous mettons l’accent sur des solutions maintenables car le terrain ne pardonne pas les décisions optimisées pour un laboratoire. Le dépistage en interne par vibration, effectué avant la montée en production, est l’étape de validation qui distingue l’hypothèse de la preuve. Un test en balayage sinusoïdal révèle des modes de résonance qu’un modèle par éléments finis n’a pas prévus. Un profil de vibration aléatoire expose des joints de soudure qui ont passé l’inspection visuelle mais ne peuvent pas survivre au transport. Ces réalités façonnent notre méthodologie.

Pourquoi les Assemblages échouent sous contrainte mécanique et thermique

La défaillance du PCBA sous stress environnemental est implacable. Les vibrations mécaniques et les cycles thermiques ne cassent pas les assemblages en un seul événement catastrophique. Ils les endommagent par des dégâts cumulatifs, exploitant les interfaces les plus faibles et les compromis de conception les plus petits jusqu’à ce qu’une fissure se propage suffisamment pour couper une connexion. Comprendre ces modes de défaillance est la condition préalable pour évaluer toute stratégie de protection. La robustification ne consiste pas à éviter le stress ; il s’agit de contrôler où ce stress se concentre et à quelle vitesse les dommages s’accumulent.

Fatigue des joints de soudure induite par vibration

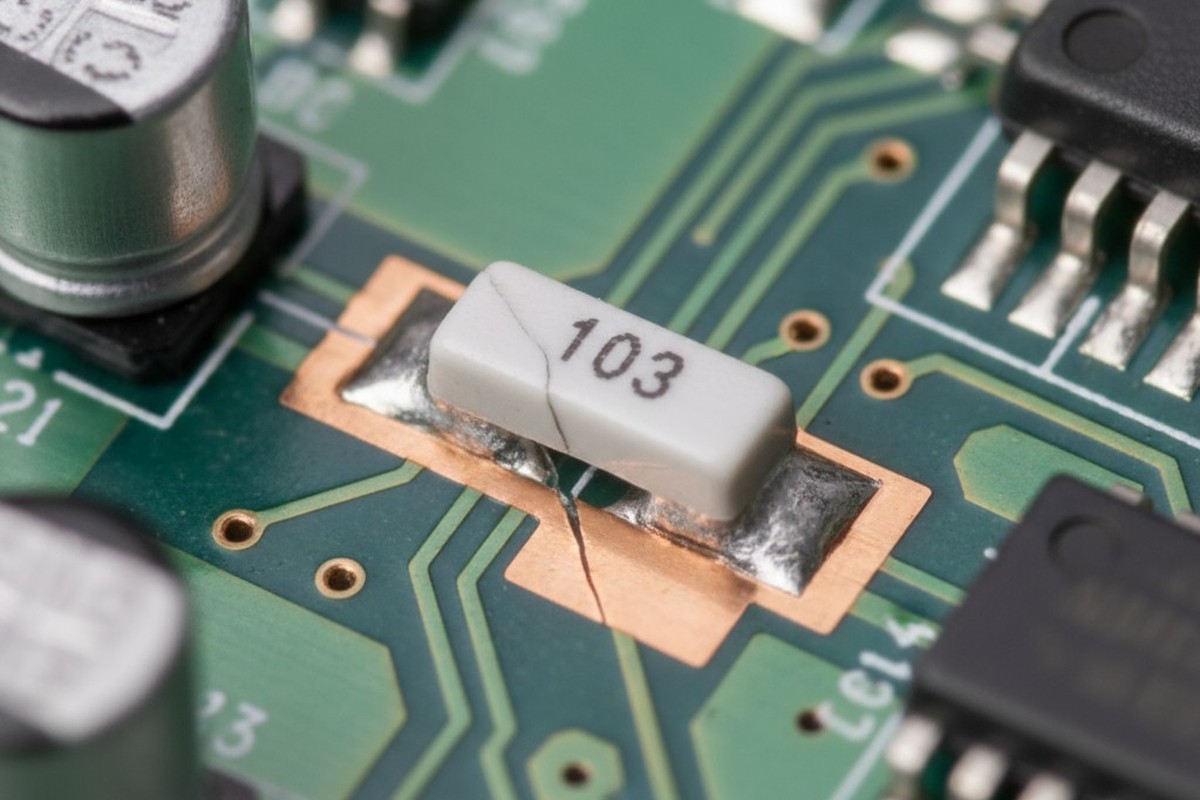

Les défaillances dues à la vibration proviennent d’une réalité mécanique simple : un PCB peuplé est un système multi-masses avec des fréquences de résonance distinctes. Lorsqu’une vibration extérieure excite un mode de résonance, la carte se plie. Les composants montés sur cette carte, en particulier ceux lourds comme les transformateurs ou grands condensateurs, ne se plient pas à la même vitesse. Les joints de soudure deviennent l’articulation de flexion, subissant une contrainte cyclique à chaque oscillation. Ce n’est pas un événement à haute contrainte dans un seul cycle. C’est un processus de fatigue à faible nombre de cycles où des micro-fissures initient au niveau du fillet de soudure et se propagent à chaque cycle de vibration jusqu’à ce que la connexion électrique échoue.

Les dommages sont insidieux car ils ne sont pas visibles. Un joint de soudure peut perdre cinquante pour cent de sa section transversale à cause de fissures internes tout en ayant l’air intact sous un microscope. La défaillance se manifeste par un circuit ouvert intermittent sous vibration — une défaillance frustrante à diagnostiquer. La vitesse de propagation des fissures dépend de l’amplitude de la contrainte, elle-même une fonction de la proximité entre la fréquence d’excitation et la fréquence de résonance de la carte. Une carte avec une résonance en premier mode à 180 Hz accumulera des dommages beaucoup plus rapidement dans un compartiment moteur de véhicule, où l’énergie de vibration est concentrée, qu’une carte identique dans une enceinte ventilée.

Les composants à masse élevée et petit empreinte sont les plus vulnérables. Un condensateur traversant avec de longues pattes rigides agit comme une poutre en porte-à-faux, concentrant la contrainte au niveau du fillet de soudure. Un inducteur monté en surface, situé près du bord d’une carte, provoquera une flexion que les composants plus petits environnants ne subissent pas. La défaillance n’est pas aléatoire ; elle est déterministe, régie par la répartition de masse, la rigidité de la carte, et le spectre d’excitation. La robustification y répond en amortissant la résonance ou en rigidifiant le joint par encapsulation, ce qui réduit la contrainte cyclique.

Défauts de Dilatation Thermique Différente et Fissuration des Composants

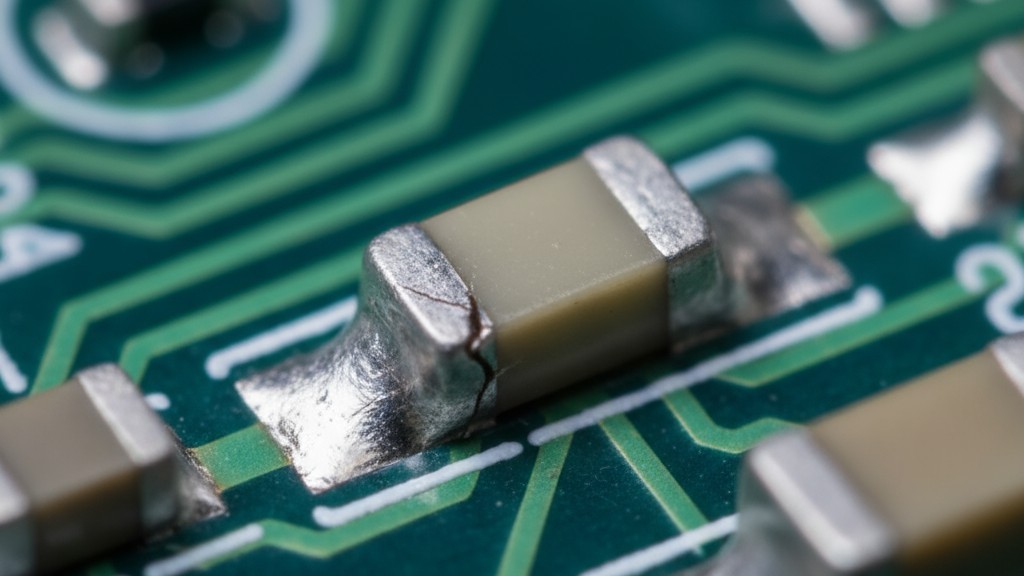

Le cycle thermique induit une défaillance par un mécanisme différent : des fissures aux interfaces des matériaux. Chaque matériau dans un PCBA possède un coefficient de dilatation thermique (CTE). La lamelle FR4 se dilate différemment du cuivre, qui se dilate différemment du boîtier céramique d’un composant, qui se dilate différemment du die en silicone à l’intérieur. Lorsque l’ensemble chauffe et refroidit, chaque matériau se dilate ou se contracte à son propre rythme, créant une contrainte de cisaillement aux interfaces. Sur des milliers de cycles, cette contrainte s’accumule sous forme de délamination, de fissures au niveau des joints de soudure ou de défaillances d’attachement du die à l’intérieur des composants.

La différence de CTE entre le PCB et ses composants est le principal facteur. Une carte FR4 typique a un CTE de 14-17 ppm/°C, tandis qu’un composant céramique peut être de 6-7 ppm/°C. Sur une oscillation thermique de 100°C, un composant de 20 mm subira une dilatation différentielle d’environ 20-30 microns par rapport à la carte. Ce déplacement est absorbé par les joints de soudure. Si le joint est rigide, la contrainte est élevée et la durée de vie en fatigue est courte. C’est pourquoi la soudure sans plomb, avec son module supérieur et sa ductilité inférieure, a une durée de vie en fatigue thermique plus courte que le traditionnel étain-plomb ; elle ne peut pas céder aussi facilement, donc la contrainte par cycle est plus élevée.

La défaillance commence souvent aux joints de soudure d’angle des grands composants, où le déplacement est maximal. Les matrices ball grid array sont particulièrement vulnérables car les boules de soudure sont courtes et rigides, offrant peu de conformité. La fissure se propage à travers la soudure jusqu’à ce que la continuité électrique soit perdue, restant ainsi invisible jusqu’à la défaillance. L’encapsulation peut atténuer cela en couplant le composant à la carte, réduisant le déplacement relatif. Un composé de remplissage avec un module faible et un CTE proche de celui de la carte absorbent une partie de la contrainte. Une époxy rigide avec un CTE élevé peut aggraver le problème. C’est pourquoi la sélection de la chimie est une décision d’ingénierie majeure.

Les trois stratégies de protection fondamentales

Les méthodes de robustification existent selon un spectre défini par le degré d’isolation environnementale qu’elles offrent et la difficulté de retrait qu’elles imposent. À une extrémité, le revêtement conforme offre une barrière d’humidité mince avec un renfort mécanique minimal. À l’autre extrémité, le remplissage complet enferme l’ensemble de l’assemblage dans un bloc solide de polymère, fournissant une protection maximale au coût de toute capacité de retrait. L’enchâssement sélectif occupe une position intermédiaire. Chaque méthode sert un but précis, et chacune n’est efficace que dans la mesure où la chimie choisie pour la mettre en œuvre est adaptée.

Revêtement Conforme pour la Défense de Surface

Le revêtement conforme est une fine couche de polymère, généralement de 25 à 125 microns, appliquée à la surface d’un PCB peuplé. Sa fonction principale est la protection environnementale. Elle offre une barrière diélectrique contre l’humidité, une barrière physique contre la poussière, et une résistance chimique limitée. Le revêtement épouse la topographie de la carte, couvrant les composants et traces sans remplir les espaces entre eux. Ceci minimise le poids supplémentaire et permet une inspection visuelle, bien que par une couche translucide. La reinforcement mécanique d’un revêtement conforme est minimale ; ce n’est pas une solution structurelle face aux vibrations ou aux contraintes thermiques.

La valeur d’un revêtement conforme réside dans sa simplicité et sa possibilité de retrait. Il peut être appliqué par pulvérisation, pinceau, ou distribution robotisée, et retiré avec des solvants ou par abrasion mécanique pour la reconfiguration. Cela en fait le choix par défaut pour des assemblages face à des risques d’humidité ou de contamination sans contraintes mécaniques importantes. C’est aussi la seule méthode de robustification qui ne bloque pas l’accès aux points de test ou connecteurs, à condition qu’ils soient masqués lors de l’application. La limite est que la protection n’est qu’à la surface. S’il existe un vide sous un composant, le revêtement le traversera mais ne le remplira pas.

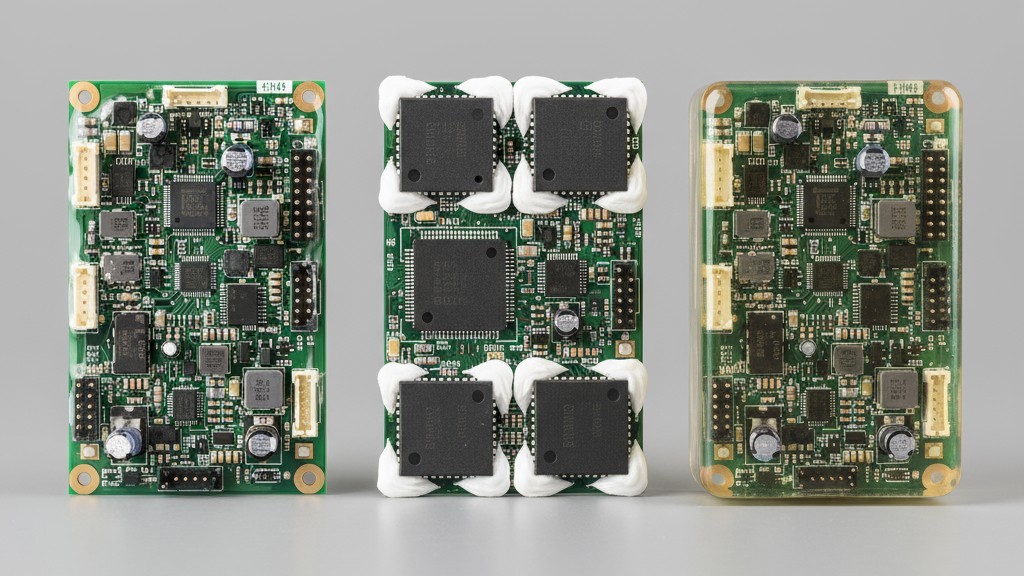

Enchâssement pour un Renfort Ciblé

L’enchâssement consiste applicaton d’un adhésif structurel sur des composants spécifiques à haut risque. L'adhésif forme un joint arrondi entre le corps du composant et le PCB, couplant les deux et augmentant la rigidité du joint. Cela réduit le déplacement en flexion que subissent les joints de soudure sous vibration, diminuant la contrainte cyclique et prolongeant la durée de vie en fatigue. L’enchâssement ne garantit pas l’étanchéité environnementale, mais peut être combiné à un revêtement conforme pour couvrir à la fois les menaces mécaniques et environnementales.

L’avantage de l’enchâssement est sa sélectivité. Seuls les composants nécessitant un renfort le reçoivent, minimisant le coût en matériau et préservant l’accès au retrait pour le reste de la carte. Une grande capacité peut être enchâssée, tandis que la logique environnante reste sans traitement. L’inconvénient est que l’enchâssement nécessite une discipline de processus. L’adhésif doit être appliqué avec le volume correct en le lieu adéquat. Trop peu de matière est inefficace ; trop peut s’infiltrer sous le composant, créant un lien rigide qui induit la contrainte ou la perpétue. L’enchâssement est la méthode de choix lorsque la vibration est la menace principale et que le mode de défaillance est prévisible. C’est une solution mécanique, pas environnementale.

Remplissage pour une Isolation Environnementale Maximale

Le remplissage encapsule tout un ensemble dans une masse solide de polymère. La carte est placée dans un boîtier, et l’encapsulant liquide est versé jusqu’à submerger les composants. Après durcissement, l’ensemble devient un bloc unique et solide. Le remplissage offre le niveau de protection le plus élevé contre l’humidité, les produits chimiques, les impacts et l’abrasion. Il offre également le plus d’amortissement mécanique et de répartition des contraintes. Un assemblage encapsulé ne présente aucun mode de résonance accessible dans la gamme de fréquences audio, et l’encapsulant répartit la contrainte d’expansion thermique sur un volume beaucoup plus grand.

Le compromis est le retravail. Un assemblage encapsulé est permanent. Enlever l'encapsulant est destructeur, nécessitant un fraisage mécanique ou des produits chimiques agressifs qui risquent d'endommager la carte. Le moulage est justifié uniquement lorsque la menace environnementale est sévère — immersion, exposition chimique, cycles thermiques extrêmes — ou lorsque l'assemblage est vraiment jetable. L'efficacité du moulage est presque entièrement déterminée par le choix de l'encapsulant. Le mauvais choix ne se contente pas de ne pas protéger — il induit activement la défaillance, c'est pourquoi la chimie n'est pas une considération secondaire.

Notions fondamentales de chimie : uréthane, époxy, et silicone

Uréthane, époxy et silicone ne sont pas simplement des variantes les uns des autres. Ce sont des familles de polymères distinctes avec des propriétés mécaniques, un comportement thermique et des mécanismes de polymérisation fondamentalement différents. Le choix parmi elles est la décision à leverage le plus élevé en matière de robustification, déterminant comment l'encapsulant réagit au stress, se couple à l'assemblage, et se comporte dans le temps. Les fiches techniques fournissent des métriques, mais l'expérience sur le terrain révèle toute l'histoire.

| Propriété | Uréthane | Epoxy | Silicone |

|---|---|---|---|

| Intervalle de dureté Shore | 30A – 75D | 60D – 85D | 10A – 60A |

| Module de traction | Moyen (500-2k MPa) | Élevé (2k-4k MPa) | Faible (1-10 MPa) |

| CTE (ppm/°C) | 80-150 | 50-80 | 200-300 |

| Plage de température de service | -40°C à 120°C | -40°C à 150°C | -60°C à 200°C |

| Difficulté de refabrication | Modéré | Très élevé | Faible à modéré |

Chemistries à base d'uréthane et compromis en Flexibilité

Les encapsulants en uréthane sont des systèmes à deux composants qui forment un polymère avec des segments à la fois durs et souples, leur conférant un mélange caractéristique de flexibilité et de robustesse. Un uréthane peut être formulé pour être souple et élastomère comme un silicone, ou dur et rigide comme un époxy. Cette modulabilité fait de l'uréthane la chimie la plus polyvalente, mais elle rend aussi les spécifications critiques. Un uréthane choisi pour sa flexibilité pourrait avoir un CTE bien plus élevé que celui du PCB, créant du stress thermique plutôt que de l'atténuer.

La formulation optimale dépend de la menace principale. Pour les environnements dominés par la vibration, un uréthane plus dur avec une flexibilité modérée offre à la fois amortissement et renforcement des joints. Pour le cyclage thermique, un uréthane plus souple avec un CTE plus proche de celui de la carte minimise le stress dû à l'expansion différentielle. Les uréthanes sont sensibles à l'humidité lors de leur cure exothermique, et la durée de vie en pot est limitée une fois mélangés. Ces contraintes nécessitent une maîtrise du processus, mais elles ne sont pas prohibitivement difficiles. Ce qui fait de l'uréthane le matériau de référence pour le ruggeding, c'est son expérience éprouvée dans les applications automobiles et industrielles où des contraintes thermiques et mécaniques sont présentes.

Résines époxy et rigidité structurelle

Les encapsulants époxy sont des polymères thermodurcissables qui forment un réseau fortement réticulé, leur conférant une rigidité et une résistance mécanique exceptionnelles. Un composé d'époxy pour remplissage est, en effet, un adhésif structurel. Il adhère de manière agressive, offre une excellente stabilité dimensionnelle, et résiste à un large éventail de produits chimiques. Pour les applications où l'encapsulant doit également servir de support mécanique, l'époxy est le choix par défaut. Cette rigidité est à la fois sa force et sa faiblesse.

Un époxy rigide n'accommode pas l'expansion thermique différentielle. Si le CTE de l'époxy est très différent de celui du PCB, chaque cycle thermique induit du stress à l'interface. Avec le temps, ce stress peut causer un délaminage ou une fissuration. Il peut aussi être transmis aux joints de soudure, réduisant la durée de vie en fatigue plutôt que de la prolonger. C'est un mode de défaillance courant dans les assemblages encapsulés en époxy et la raison pour laquelle l'époxy n'est pas une solution universelle. Le problème de refabrication avec l'époxy est également grave. Un époxy complètement durci est presque impossible à enlever sans détruire la carte, ce qui en fait un engagement permanent, adapté uniquement pour des assemblages jetables.

Matériaux en silicone et performance thermique

Les encapsulants en silicone sont basés sur des polymères de polydiméthylsiloxane, ce qui en fait un matériau très flexible avec un module très faible et une excellente stabilité thermique. Les silicones conservent leurs propriétés sur une gamme de températures plus large que les uréthanes ou les époxys, allant des niveaux cryogéniques à plus de 200°C. Ils sont également très résistants à l'exposition aux UV et à l'oxydation. Lorsque les extrêmes thermiques sont le principal stress, le silicone est souvent la seule chimie capable de survivre.

La faible modulus est la caractéristique defining du silicone. Il se déforme facilement et n'apporte essentiellement aucun renforcement structurel. Si la vibration est la principale menace, le silicone seul ne la préviendra pas. Son avantage est le soulagement du stress thermique. La combinaison de faible modulus et de grande élasticité permet au silicone d'accommoder l'expansion différentielle sans transmettre de stress aux joints de soudure. Cela fait du silicone la chimie de choix pour les assemblages soumis à des cycles thermiques extrêmes ou rapides. La réutilisation est également simple ; le matériau durci peut être pelé ou coupé. Le compromis est que le silicone n'apporte aucune support mécanique et une étanchéité limitée à l'environnement par rapport à un composé de moulage dur. Il s'agit d'une solution thermique, pas mécanique.

Adapter la méthode de protection aux exigences de l'application

La matrice de décision pour la robustesse est impitoyable. Elle commence par une évaluation honnête des véritables menaces environnementales, pas une combinaison du pire scénario de toutes les possibilités. Un assemblage dans un compartiment moteur automobile fait face à des vibrations soutenues, un cycle thermique modéré, et une brume d'huile. Un panneau de contrôle extérieur voit un large cycle thermique et de l'humidité mais peu de vibration. Ce sont des profils de menace différents nécessitant des solutions différentes.

Pour des environnements dominés par la vibration, l'objectif est de réduire le stress sur les joints de soudure. Le revêtement conformal est insuffisant. La prise en sandwich sélective de composants à masse élevée avec un uréthane de dureté moyenne est la solution la plus ciblée. Si la vibration est large ou complexe, l'encapsulation avec un uréthane plus dur couple l'ensemble de l'assemblage en une seule structure.

Pour des environnements de cycles thermiques, l'objectif est de minimiser le stress d'expansion différentielle. L'encapsulation en silicone est la solution la plus efficace pour de larges variations thermiques. Sa faible modulus permet d'accommoder l'expansion sans transmettre de stress. Si un certain renforcement mécanique est également nécessaire, un uréthane doux est un bon compromis. L'époxy doit être évité sauf si le CTE est soigneusement assorti et si l'excursion thermique est faible.

Lorsque la vibration et le cycle thermique sont tous deux présents, la solution doit traiter les deux menaces. Une erreur courante est de choisir un epoxy dur pour la vibration, qui échoue ensuite sous le cycle thermique. L'approche correcte est souvent un uréthane de dureté moyenne à dure formulé à la fois pour la flexibilité et le soutien.

Ignorer complètement la robustesse est aussi une décision valable. Si l'assemblage doit fonctionner dans un environnement bénin, contrôlé en température, le coût et la pénalité de retraitement de l'encapsulation ne sont pas justifiés. La sur-spécification est son propre mode de défaillance.

Les arguments contre les encapsulants exotiques

Les encapsulants exotiques apparaissent dans les fiches techniques avec des métriques impressionnantes, mais ces avantages sont étroits. La vraie question est de savoir si un gain de performance dans une métrique justifie les risques pour la stabilité de la chaîne d'approvisionnement, la complexité du processus et la réparabilité sur le terrain. Dans la plupart des cas, la réponse est non.

Le principal risque est l'historique limité sur le terrain. Une formulation d'uréthane en production depuis 15 ans connaît des modes de défaillance et un comportement de dégradation documenté. Un matériau exotique introduit il y a trois ans ne le connaît pas. Ses tests de vieillissement accéléré sont des modèles, pas des preuves. Lorsqu'une défaillance inattendue survient en année cinq, il n'y a pas de fournisseur de secours ni de base de connaissances pour guider l'analyse.

La complexité du processus avec des matériaux exotiques est également souvent sous-estimée. Un système de durcissement UV nécessite un accès en ligne de vue à toutes les surfaces, et toute région ombragée restera non durcie. Les matériaux sensibles à l'humidité nécessitent des contrôles environnementaux qui peuvent ne pas s'intégrer dans les flux de travail existants. Enfin, le retraitement est souvent impossible. Si un composant échoue sur le terrain, l'ensemble de l'assemblage est jeté. Cela est inadmissible pour des équipements industriels ou médicaux de haute valeur. Pour ces raisons, nous privilégions des chimies éprouvées, de qualité commerciale, plutôt que des désignations MIL ou des formulations exotiques. Un uréthane commercial d'un fournisseur réputé, avec une expérience documentée dans des applications similaires, surpassera souvent un matériau choisi simplement pour passer un protocole de test généralisé.

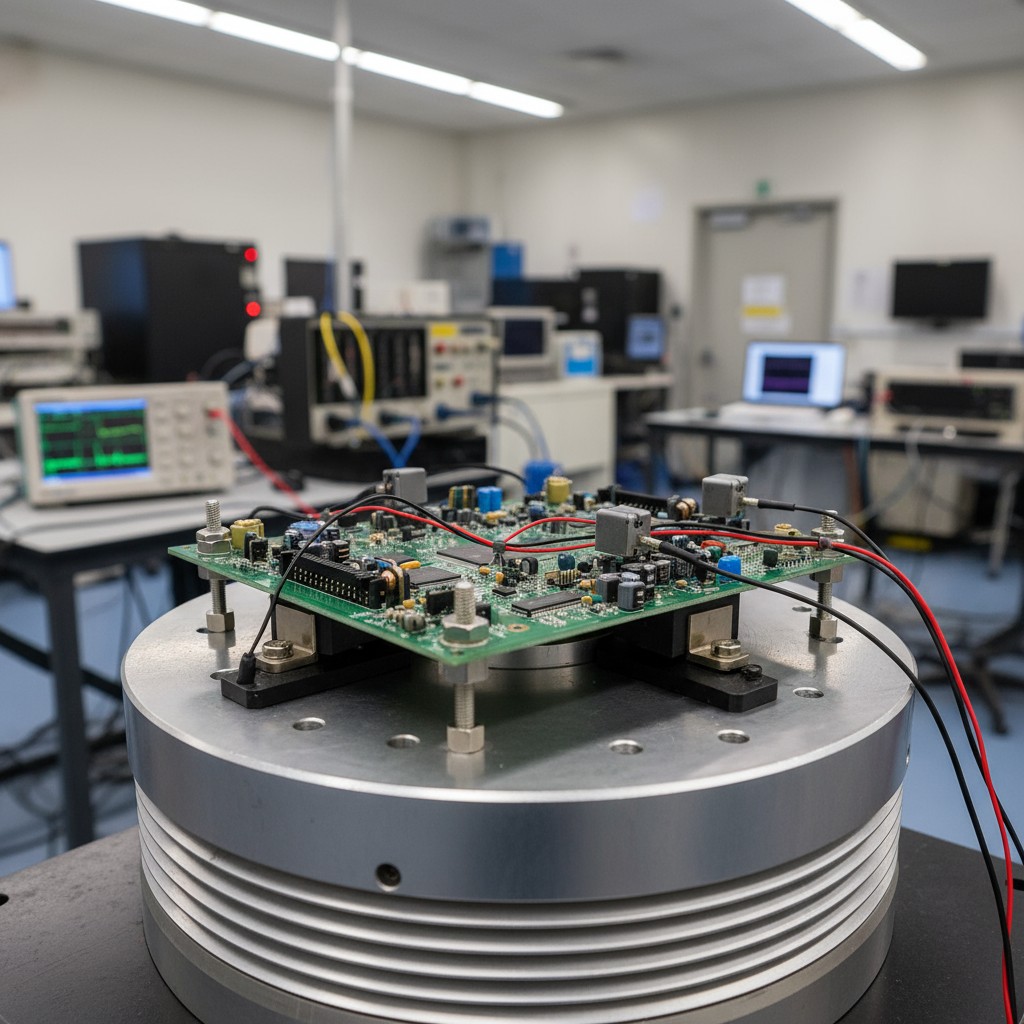

Le dépistage en interne par vibrations comme étape de validation

La robustesse est une hypothèse sur la façon dont un assemblage réagira au stress. Le test de vibrations est l'expérience qui teste cette hypothèse avant qu'un produit n'atteigne le terrain. Ces tests ne sont pas des certifications de réussite ou d'échec ; ce sont des outils de diagnostic qui fournissent des données pour guider la sélection des matériaux et les changements de conception. Réaliser ces tests en interne fait la différence entre régler un problème avec du temps d'ingénierie et le régler avec un rappel de produit.

Test en balayage-sine pour l'identification de la résonance

Un test en balayage-sine applique une vibration sinusoïdale à fréquence unique à l'ensemble, balayant lentement d'une basse fréquence (par ex., 20 Hz) à une haute (par ex., 2000 Hz). Des accéléromètres mesurent la réponse. Lorsque la fréquence d'excitation correspond à une fréquence de résonance, l'amplitude de la réponse augmente de façon spectaculaire. Ce facteur d'amplification, qui peut être de 10x ou plus, identifie précisément où l'ensemble est le plus vulnérable et quels composants subissent le plus de stress. Ces données orientent la stratégie de robustification. Sans cela, la décision est une supposition.

Profils de vibration aléatoires pour la simulation de la vie réelle

Les essais de vibration aléatoire appliquent une excitation multi-fréquence qui se rapproche davantage d'un environnement de service réel. L'entrée est un signal à large bande défini par un profil de densité spectrale de puissance, qui spécifie l'énergie de vibration à chaque fréquence. La durée du test peut être prolongée pendant des heures pour accumuler des dommages de fatigue équivalents à des années d'exposition sur le terrain. C'est la meilleure approximation possible de la vibration réelle en laboratoire et le test de validation à réussir avant la production. Le test est destructeur par conception. L'objectif est d'accumuler une dose de vibration suffisante pour induire une défaillance ou démontrer la survie avec une marge. Un ensemble résiste ou non au profil.

Profils de durcissement et réalités de la production

Le choix de la chimie de l'encapsulant détermine le débit de production. Le temps de cuisson est l'intervalle entre l'application du matériau et sa manipulation. Une cuisson à température ambiante peut prendre 24 heures ; une cuisson accélérée par la chaleur, 30 minutes ; une cuisson UV, 10 secondes. Ce ne sont pas seulement des différences de cycle ; elles représentent des flux de travail de production fondamentalement différents.

Les systèmes de durcissement thermique peuvent être accélérés avec de la chaleur, mais si la masse de l'encapsulant est grande, la chaleur exothermique de la réaction peut augmenter la chaleur externe, risquant d'endommager des composants sensibles. Le calendrier de durcissement doit prendre en compte à la fois la température externe et l'exothermie attendue.

Les systèmes de durcissement UV éliminent le temps d'attente mais introduisent des contraintes de ligne de visée. Toute zone ombragée par un composant ne sera pas durcie, rendant le durcissement UV adapté aux revêtements conformes sur des cartes plates mais problématique pour le mouillage d'assemblages complexes.

La déposition par phase de vapeur, généralement pour les revêtements conformes, offre une couverture uniforme sur des géométries complexes mais est un processus batch plus lent. Pour la plupart des applications, le pulvérisation ou le dispensing robotisé sélectif offre une couverture adéquate avec un meilleur débit. Le choix dépend de la géométrie de la carte et de l'importance d'une couverture complète.