Le son le plus dangereux dans une ligne de fabrication RF est celui que vous ne pouvez pas entendre par-dessus les machines de pick-and-place : le cliquetis microscopique d'une bille de soudure, pas plus grande qu'un grain de sable, roulant librement à l'intérieur d'un blindage RF scellé.

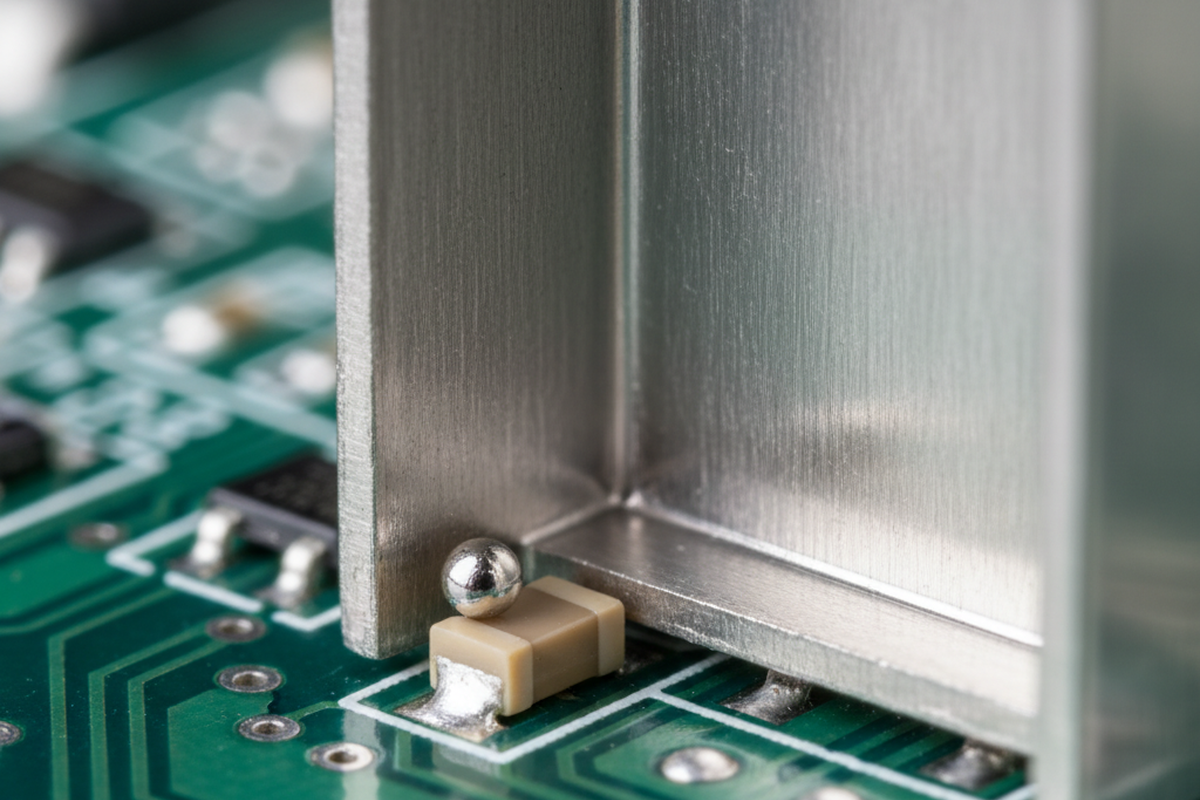

Sur la ligne de production, cette unité réussit tous les tests électriques. L'amplificateur à faible bruit (LNA) fonctionne parfaitement. L'impédance est adaptée. La carte est expédiée, installée dans une unité télématique ou un module radar automobile, et mise en service. Elle semble être une unité « parfaite », jusqu'à ce que le véhicule heurte un nid-de-poule ou que la température descende en dessous de zéro. Alors, cette petite sphère d'alliage étain-argent-cuivre se déplace. Elle se coince entre un condensateur 0201 et la paroi du blindage, ou fait un pont entre deux broches d'un QFN. Le module meurt instantanément — ou pire, il commence à fonctionner de manière intermittente.

Ce n'est pas un mode de défaillance théorique. C'est une inévitabilité mécanique si votre processus repose sur des conceptions d'ouverture standard pour les zones blindées. Le mécanisme est trompeur car il est rarement immédiat. Une bille lâche peut rester sans danger dans une zone « sûre » du substrat pendant des mois. Elle nécessite de l'énergie pour se déplacer en position fatale. Lors des tests de vibration, la bille peut danser sans provoquer de court-circuit. Mais sur le terrain, la combinaison des vibrations et de l'expansion thermique crée un chemin déterministe vers la défaillance. La bille ne roule pas simplement ; elle est poussée.

Vous pourriez supposer qu'une bille présente fera un court-circuit immédiatement ou pas du tout, mais cela simplifie trop la physique à l'intérieur d'une boîte scellée. L'environnement sous un blindage RF est un microclimat distinct où les règles standard de tension superficielle de la soudure et de dynamique des fluides de nettoyage ne s'appliquent pas. Traiter la zone sous le blindage comme le reste de la carte, c'est concevoir une bombe à retardement.

La station de pompage thermique

Ces défaillances augmentent souvent après le déploiement sur le terrain — spécifiquement après les cycles hiver/été — à cause du décalage du coefficient de dilatation thermique (CTE). Vous avez affaire à une carte en stratifié (FR4 ou série Rogers 4000), un cadre de blindage métallique (souvent en nickel-argent ou acier étamé), et les joints de soudure qui les relient. Ces matériaux se dilatent et se contractent à des rythmes différents. Lorsqu'un véhicule passe de -40°C dans un garage à +125°C en charge de fonctionnement, le cadre du blindage fléchit. Il ne se dilate pas seulement vers l'extérieur ; il se déforme et se courbe selon la géométrie estampée.

Cette flexion crée une action de pompage. Si une bille de soudure est piégée dans le résidu de flux près du cadre, l'expansion et la contraction répétées agissent comme un balai au ralenti. Elles poussent la bille, cycle après cycle, vers le chemin de moindre résistance. Dans une disposition RF dense, ce chemin mène souvent directement sous un support de composant. Nous avons vu des coupes transversales d'unités retournées où une bille de soudure ne se contentait pas de reposer contre un condensateur ; le mouvement thermique de la paroi du blindage l'avait mécaniquement poussée en dessous, écrasant la bille en une cale conductrice plate qui a provoqué un court-circuit entre les terminaux. La défaillance n'était pas aléatoire ; la physique de l'assemblage a pompé la bille en place.

Certains ingénieurs fiabilité essaient de résoudre cela en gelant tout avec des sous-remplissages ou des composés de fixation. Ils supposent que si les composants sont collés, les billes ne peuvent pas bouger. C'est souvent une erreur dans les applications RF haute fréquence. Ajouter un composé de fixation change la constante diélectrique autour de vos circuits accordés, désaccordant le filtre ou l'amplificateur que vous essayez de protéger. De plus, à moins que le sous-remplissage soit parfaitement sans vide, le décalage CTE entre l'époxy et le blindage peut arracher les composants des pastilles pendant les mêmes cycles thermiques que vous essayez de survivre. Vous ne pouvez pas coller un défaut de processus.

En fin de compte, la physique de l'expansion thermique l'emportera toujours sur une particule conductrice lâche. Si la bille existe à l'intérieur de la boîte, la probabilité de défaillance approche 100% avec le temps. La seule stratégie de fiabilité valable est de s'assurer que la bille ne se forme jamais en premier lieu.

L'illusion de l'inspection

La fabrication a un mythe omniprésent selon lequel on peut inspecter la qualité dans un produit. Pour les défauts sous la boîte, c'est objectivement faux. Ne comptez pas sur la radiographie 2D ni même la 5DX (radiographie 3D) pour détecter ces billes de manière fiable. Un système de radiographie a du mal à distinguer entre une bille de soudure reposant sans danger sur le plan de masse et une attachée à la paroi verticale de la boîte de blindage. Les deux ressemblent à des cercles sombres dans l'image en niveaux de gris. Si vous resserrez les seuils pour attraper chaque bille potentielle, votre taux de fausses alertes explose, et les opérateurs commencent à ignorer la machine. Si vous les relâchez, vous expédiez des défauts. Le blindage lui-même est une cage de Faraday pour la lumière et un artefact déroutant pour les rayons X.

Le lavage est tout aussi inefficace. Nous voyons souvent les ingénieurs de processus augmenter la pression sur les nettoyeurs aqueux en ligne, espérant déloger les billes. Mais une bille de soudure refondue est souvent maintenue en place par un résidu de flux collant. Pour la déloger, il faut un impact direct du fluide de nettoyage, ce que le blindage RF empêche. Les trous d'aération d'un blindage standard sont conçus pour la ventilation thermique, pas pour la dynamique des fluides. Les jets de lavage à haute pression se dévient simplement sur le couvercle de la boîte. Pire, l'eau de lavage peut entrer dans la boîte, dissoudre un peu de flux, puis ne pas s'écouler complètement, laissant une piscine de soupe conductrice qui sèche en croissance dendritique plus tard. Vous échangez un court-circuit dur contre un courant de fuite doux.

Parfois, vous verrez un design utilisant des clips de blindage à encliqueter au lieu d'un cadre soudé. L'argument est que vous pouvez laver et inspecter la carte avant de clipser la boîte. Bien que cela résolve le problème d'inspection, cela introduit des problèmes de fuite RF et des risques de vibration que les cadres soudés n'ont pas. Si vos performances RF nécessitent un cadre soudé, vous devez accepter que vous ne pouvez pas laver ou inspecter efficacement la zone en dessous. Vous êtes dans le noir.

Le régime d'ouverture : la conception de pochoir comme seule solution

La cause principale des perles de soudure sous un blindage est presque toujours un volume excessif de pâte à souder. La solution réside dans la conception de l'ouverture du pochoir, spécifiquement dans deux zones : les grandes pastilles de masse du cadre de blindage et les composants passifs imbriqués à l'intérieur.

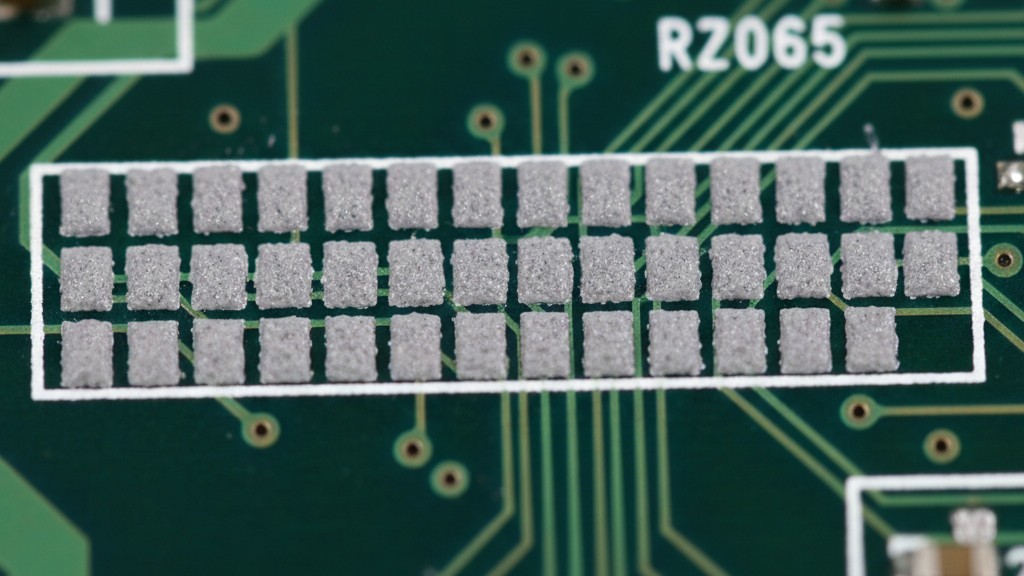

Lorsque vous imprimez de la pâte sur une grande pastille de masse pour un cadre de blindage, une ouverture d'ouverture 1:1 est une catastrophe. Pendant le refusion, le blindage lourd s'enfonce dans la soudure en fusion. La soudure déplacée doit aller quelque part. Si elle s'échappe verticalement, elle mouille la paroi du blindage. Si elle s'échappe horizontalement, elle forme des satellites — des billes de soudure qui se détachent du filet principal. Ce sont vos perles. Pour éviter cela, vous devez réduire agressivement le volume de pâte. Ne jamais imprimer une couverture 100% sur une pastille de masse de blindage.

L'approche standard de l'industrie est la réduction « home-plate » ou « fenêtre ». Vous divisez la longue pastille linéaire en segments plus petits, réduisant souvent la surface totale de couverture à 50% ou 60%. Cela donne aux volatiles dans le flux un chemin pour s'échapper (dégazage) sans exploser la soudure, et fournit une zone tampon pour que la soudure en fusion déplacée puisse s'étendre sans se détacher de la masse principale. Si vous voyez des perles, votre premier réflexe doit être de récupérer les fichiers Gerber et vérifier la réduction de l'ouverture. Si elle est au-dessus de 80%, vous avez trouvé votre problème.

La deuxième source est la perle « mid-chip », qui se forme sous le corps des composants CMS 0402 ou 0201. Cela se produit lorsque la pâte à souder imprimée sur les pastilles s'affaisse ou est écrasée sous le corps du composant lors du placement. Lors de la refusion, l'action capillaire attire la soudure vers le centre, où elle se coalesce en une perle cachée. Sous un blindage, c'est fatal car la perle est piégée. La solution ici est d'utiliser la forme d'ouverture « home-plate » pour les pastilles des composants elles-mêmes — en retirant la pâte du bord intérieur de la pastille pour empêcher qu'elle ne s'écoule sous le composant.

Ne confondez pas les véritables perles de soudure avec l'accumulation de résidus de flux. Les ingénieurs RF paniquent souvent lorsqu'ils voient une dérive du VSWR et blâment la « contamination ». Le résidu de flux est inévitable dans un processus sans nettoyage. Il modifie légèrement les propriétés diélectriques, mais contrairement à une perle de soudure, ce n'est pas un court-circuit conducteur. Ne laissez pas l'équipe confondre les deux. Vous pouvez accorder un circuit pour tenir compte du résidu de flux ; vous ne pouvez pas l'accorder pour une bille métallique lâche.

Mettre en œuvre ces changements de pochoir est peu coûteux. Un nouveau pochoir coûte quelques centaines de dollars. Retoucher mille unités où vous devez utiliser une station à air chaud pour soulever un blindage soudé — cuisant les composants voisins et détruisant les pastilles du PCB dans le processus — coûte des dizaines de milliers. Le calcul est brutal et simple. Vous payez pour la conception du pochoir, ou vous payez pour la perte.

La géométrie impitoyable

Enfin, respectez les limites physiques du processus d'assemblage lors de la phase de conception. Les concepteurs placent souvent des condensateurs ou des résistances à moins de 0,2 mm du mur du blindage pour gagner de la place. C'est une faute professionnelle. Lorsque le cadre de blindage est placé, tout léger désalignement ou décalage dans la machine de pick-and-place peut faire atterrir le cadre sur la pastille du composant ou sur le composant lui-même. Même s'il passe, la proximité crée un « piège à flux » où les forces capillaires peuvent tirer la soudure de la pastille du composant vers la paroi du blindage, créant un pont.

Il n'existe pas de profil de refusion magique qui corrige une mauvaise géométrie. Vous pouvez ajuster le temps de trempage pour activer doucement le flux, et vous pouvez ajuster la température de pointe pour minimiser l'affaissement, mais ce sont des gains marginaux. Si votre pochoir imprime trop de pâte, ou si vos composants sont trop proches du blindage, la physique de la tension de surface créera des perles. La seule façon de garantir un module RF fiable est de priver le joint d'excès de soudure et de laisser de la place au processus pour respirer.