Les joints froids dans les assemblages en cuivre lourd ne sont pas un problème de compétence en soudure. C’est un problème d’énergie thermique. Lorsque la conception de votre PCB pousse le poids du cuivre à trois onces par pied carré ou plus, lorsque les plans d’alimentation s’étendent sur des couches entières, et lorsque les barres de bus s’intègrent directement dans la pile, la physique change. Les profils de refusion standard et les processus de soudure par onde ont été conçus pour des cartes avec une masse thermique modeste. Ils supposent que la chaleur appliquée à une patte de composant se propage rapidement, amenant le joint à sa température de liquéfaction dans une fenêtre prévisible.

Le cuivre lourd conteste cette supposition. Le cuivre lui-même devient une masse thermique si massive qu’il prive le joint d’énergie thermique. Il en résulte des surfaces ternes et granuleuses ainsi que des liaisons intermoléculaires incomplètes qui échouent sur le terrain ou déclenchent des boucles coûteuses de retouche avant que la carte ne soit expédiée.

Chez Bester PCBA, nous considérons le cuivre lourd et les constructions à haute intensité de courant comme un défi de gestion thermique en premier lieu, puis un processus de soudure en second. La solution ne consiste pas seulement à augmenter la température du bain de soudure ou à prolonger le temps de séjour. C’est une stratégie au niveau du système : comprendre la physique de la masse thermique, appliquer un préchauffage agressif et précisément contrôlé, et adapter le profil du processus à l’inertie thermique de votre assemblage. C’est ainsi que vous évitez les défauts qui affligent les constructions en cuivre lourd et que vous livrez des cartes répondant aux normes de fiabilité de classe 2 ou 3 sans retouches infinies.

Pourquoi le cuivre lourd bat les processus de soudure standard

Le problème est l’inertie thermique. La haute chaleur spécifique et la conductivité thermique du cuivre signifient que, lorsque vous passez d’un cuivre d’une once à un cuivre de quatre ou six onces, vous n’augmentez pas simplement la géométrie — vous multipliez la masse thermique. Cette masse agit comme une éponge à chaleur, absorbant de vastes quantités d’énergie pour une augmentation de température modérée. Lorsqu’une vague de soudure ou un four de refusion applique de la chaleur, le plan en cuivre massif la conduit hors du joint plus rapidement que la source ne peut la reconstituer. Le joint n’atteint jamais la température de liquéfaction de la soudure, ou y parvient si brièvement qu’aucune liaison métallurgique fiable ne peut se former.

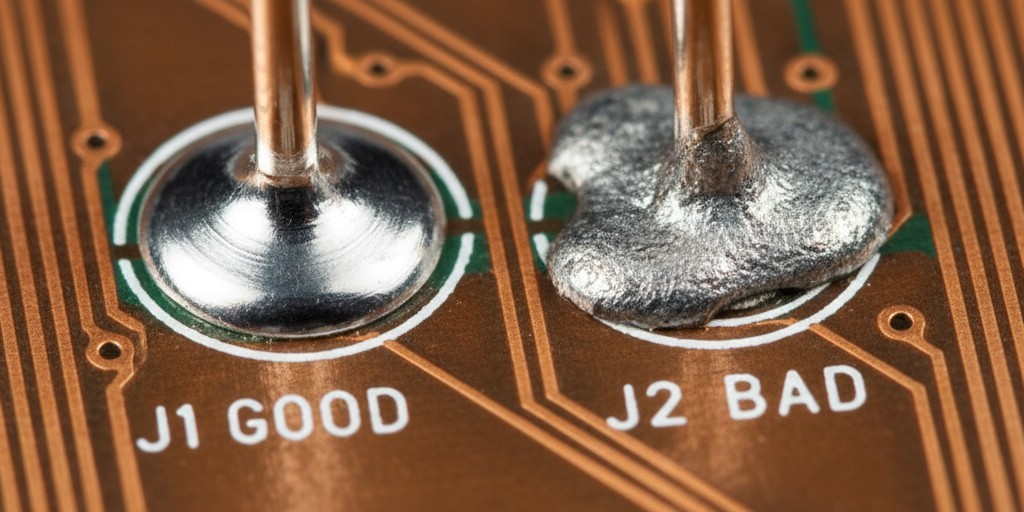

Un joint froid est un échec de formation de composé intermoléculaire. Lorsque la soudure fondue rencontre une surface en cuivre à la bonne température, une fine couche de composés intermoléculaires — principalement Cu₆Sn₅ et Cu₃Sn — se forme à l’interface. Cette couche est la liaison. Sa formation nécessite à la fois une température suffisante et un temps suffisant. Si la surface en cuivre ne devient jamais assez chaude parce que sa propre masse a drainé l’énergie disponible, la couche intermoléculaire est incomplète ou absente. Le résultat est un joint qui semble superficiellement humide mais qui manque d’intégrité structurelle. Sous cycle thermique ou contrainte mécanique, ces joints craquent. Sous charge électrique, ils présentent une résistance élevée et génèrent de la chaleur, accélérant ainsi la défaillance.

Les défauts visuels liés au mauvais transfert thermique sont évidents : une surface de soudure granuleuse ou terne, une formation de filet pauvre, et aucun des ménisques lisses et concaves d'une jonction bien mouillée. Ce sont les signatures d'une soudure qui a solidifié avant d'avoir pu faire son travail. Bien que l'IPC-6012 définisse ces défauts pour les cartes de classe 2 et 3, la norme ne vous dit pas comment les éviter. Cela nécessite de concevoir le processus pour surmonter le déficit thermique.

Ce défi évolue de manière non linéaire. Une carte de deux onces pourrait tolérer un profil de réflow standard avec quelques ajustements mineurs. Une carte de quatre onces produira des défauts à moins que le processus ne soit fondamentalement repensé. Une carte de six onces, ou avec des barres omnibus intégrées, peut vaincre même les modifications de processus les plus agressives. La première étape est de reconnaître que la masse thermique n’est pas un détail. C’est la contrainte centrale.

Spécifications de poids en cuivre et leurs implications thermiques

Le poids du cuivre est spécifié en onces par pied carré, une mesure de l’épaisseur. Une once de cuivre fait environ 1,4 mils (35 microns) d’épaisseur. Six onces représentent 8,4 mils. La différence semble petite, mais son impact sur la masse thermique est énorme. Parce que la masse évolue en fonction du volume, une plaque de cuivre de six onces a six fois la masse d’une plaque d’une once de la même surface. Elle a six fois l’inertie thermique et nécessite six fois l’énergie pour atteindre la même température.

Pour des assemblages d’un à deux onces, les processus standard de réflow ou de soudure à la vague fournissent généralement suffisamment de chaleur. La masse thermique est gérable, et la carte atteint l’équilibre en un cycle typique. Des ajustements mineurs du temps d’immersion ou de la température maximale peuvent être nécessaires, mais le processus reste conventionnel.

À trois ou quatre onces, le paysage thermique change. Le cuivre commence à dominer le budget thermique de l’assemblage, et le chauffage par convection standard ne peut plus suivre. Le préchauffage devient essentiel. Sans cela, la carte entre dans la zone de réflow avec d’importants gradients thermiques ; le cuivre est beaucoup plus froid que les composants. La pâte à soudure fond, mais la jonction se forme incomplètement car le cuivre sous-jacent n’a jamais atteint la température de liquation. Avec ce poids, les modifications du processus ne sont plus des ajustements — ce sont des exigences.

À partir de six onces ou plus, ou dans des assemblages avec de grandes barres omnibus, la masse thermique devient extrême. Les processus de réflow et de soudure à la vague conventionnels, même avec un préchauffage prolongé, ne peuvent tout simplement pas fournir suffisamment d’énergie. Le cuivre agit comme un dissipateur de chaleur infini. Ces assemblages nécessitent souvent une soudure sélective avec des temps de séjour prolongés, une soudure à la main avec des fers à haute capacité thermique, ou d’autres techniques comme le chauffage par induction. Comprendre où votre conception se situe sur ce spectre dicte toute la stratégie de fabrication, en commençant par l’étape la plus critique : le préchauffage.

Stratégies de préchauffage pour les joints à masse élevée

Le préchauffage ne consiste pas seulement à chauffer la carte ; c’est l’outil le plus puissant pour gérer la masse thermique. Son but est de réduire l’écart thermique entre le cuivre et la température de réflow cible, en minimisant l’énergie nécessaire lors de la dernière étape de soudure. Un assemblage standard peut être préchauffé à 120–140°C. Pour le cuivre lourd, la cible doit être bien plus élevée—souvent 160–180°C ou plus—pour garantir que l’inertie du cuivre ne crée pas un déficit thermique que la zone de réflow ne peut pas surmonter. Cela nécessite des températures plus élevées et des temps d’immersion plus longs pour permettre à la masse de s’équilibrer.

La IR en dessous (IR) à convection forcée est la méthode la plus efficace. Le chauffage infrarouge fournit une énergie rayonnante directement aux surfaces de cuivre, qui sont très absorbantes. Cela permet à l’énergie de pénétrer dans la carte et de chauffer efficacement les couches internes, mieux que la convection seule. La convection forcée complète l’IR en assurant une température d’air uniforme, réduisant le risque de points froids. Pour le travail avec du cuivre lourd, les systèmes de soudure par vague nécessitent des zones de préchauffage prolongées avec plusieurs émetteurs IR, et les fours de réflow doivent étendre leurs zones de préchauffage ou améliorer leurs éléments IR.

Le temps d’immersion — la durée pendant laquelle la carte reste à la température maximale de préchauffage — n’est pas un luxe. C’est une nécessité. Sans un bain adéquat, la surface de la carte et les composants peuvent atteindre la température cible, mais la masse de cuivre principale retarde. Un bain approprié permet à la chaleur de se conduire à travers le cuivre, éliminant ces gradients. Une carte de quatre onces peut nécessiter une immersion de 60 à 90 secondes à 160°C. Pour des assemblages de six onces ou avec des barres omnibus, les temps de bain peuvent s’étendre à deux minutes ou plus.

Le compromis du préchauffage agressif est le risque pour des composants thermosensibles comme les condensateurs électrolytiques ou les connecteurs en plastique. Une exposition prolongée à un préchauffage à 180°C peut dégrader ces pièces. La solution est un préchauffage zoné, où la chaleur est concentrée sur les zones de cuivre lourd tout en protégeant les composants sensibles. Cela est inhérent à la soudure sélective, mais en réflow, cela peut nécessiter des fixtures personnalisés ou accepter une fenêtre de processus plus étroite.

De nombreux établissements tentent de traiter des cartes à cuivre lourd dans des fours de réflow standard. Cela est possible pour un cuivre modérément lourd (environ trois onces), mais nécessite un développement précis du profil et aboutit souvent à des rendements marginaux. La limite principale est la puissance de préchauffage. Les fours standard manquent simplement de la densité IR pour amener rapidement le cuivre lourd à la température. Ralentir le convoyeur aide, mais réduit la cadence. Si votre four ne peut pas atteindre 160°C ou plus sur la masse de cuivre avec un bain suffisant, le processus échouera. À ce moment, la soudure sélective ou manuelle devient la seule voie fiable.

Soudure sélective pour les assemblages à masse thermique mixte

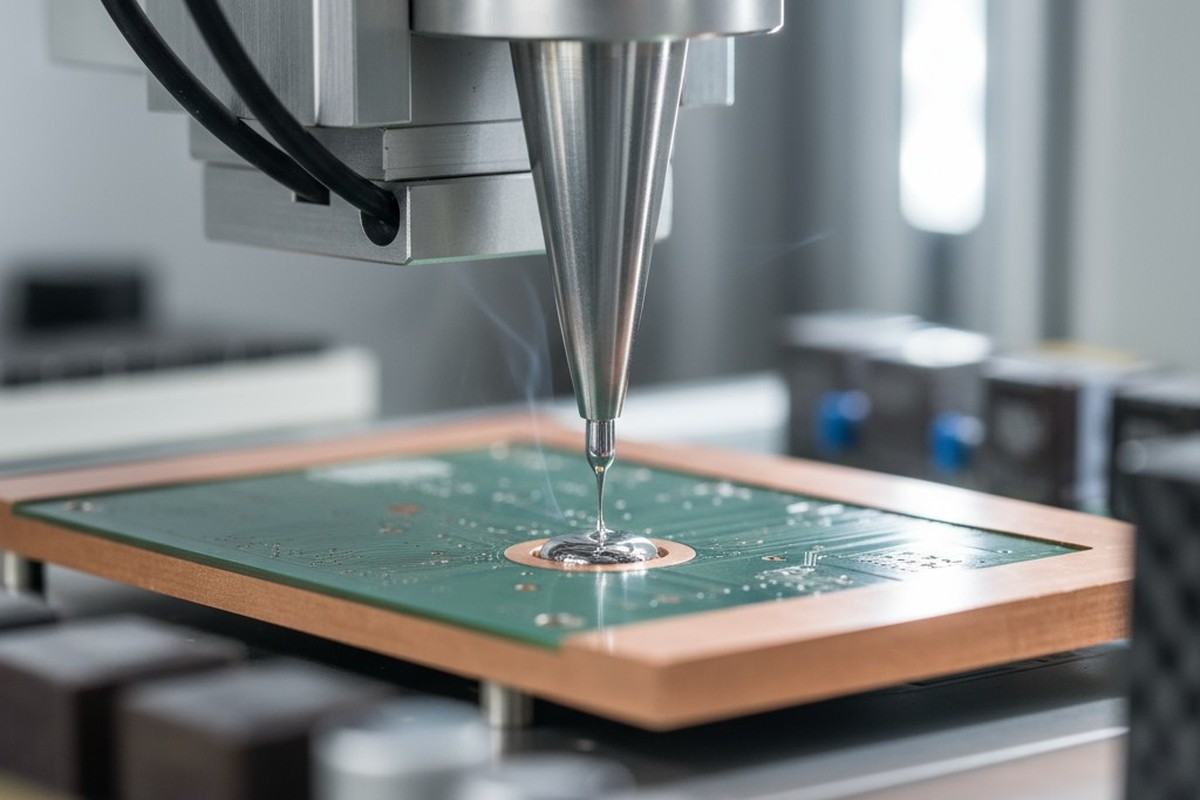

La soudure sélective applique la soudure fondue à des joints spécifiques à l’aide d’une petite buse, plutôt que d’immerger toute la carte dans une vague. Cette précision la rend indispensable pour les assemblages avec des poids de cuivre mixtes — où de lourdes plans de puissance coexistent avec des couches de signal standard — ou lorsque des composants traversants dans des zones à masse élevée doivent être soudés sans cuire le reste de la carte. L’avantage est la précision ; l’inconvénient est le débit.

La soudure sélective est le bon choix lorsque la masse thermique varie de manière significative à travers la carte, lorsque des composants sensibles ne peuvent pas tolérer un préchauffage global, ou lorsque la géométrie de la carte rend la soudure à la vague impraticable. Une alimentation avec une section puissance de six onces et une section de contrôle de deux onces pose un dilemme pour la soudure à la vague : un profil suffisamment agressif pour le cuivre lourd surchauffera le cuivre léger, tandis qu’un profil conservateur créera des joints froids. La soudure sélective résout cela en traitant chaque zone indépendamment. La zone de six onces bénéficie d’un préchauffage localisé, prolongé, et d’un contact plus long avec la soudure, tandis que la zone de deux onces reçoit un traitement standard.

L’essentiel est d’atteindre un équilibre thermique dans la zone à masse élevée sans surchauffer la zone à masse faible. Cela se fait avec un préchauffage spécifique à chaque zone utilisant des buses IR ou à air chaud positionnées au-dessus de la zone cible. Le préchauffage peut être porté à 180°C pour la zone à cuivre lourd, tandis que le reste de la carte reste à une température plus basse. La buse à soudure applique alors la soudure avec un temps de séjour prolongé pour garantir une mouillabilité complète malgré la chaleur résiduelle du cuivre.

La sélection de la buse et le temps de séjour sont critiques. La buse doit correspondre à la géométrie de la jointure. Pour le cuivre lourd, une buse plus grande ou une mini-vague offre un volume plus important de soudure fondue, ce qui agit comme un réservoir thermique pour soutenir l'apport de chaleur. Le temps de séjour — la durée du contact — doit également être prolongé. Là où une jointure standard pourrait nécessiter une à deux secondes, une jointure en cuivre lourd peut nécessiter de trois à cinq secondes ou plus. Le flux doit également être géré avec soin, car un chauffage localisé et prolongé peut dégrader son activité et entraîner un mauvais mouillage.

Soudure par onde pour les plaques à haute intensité de courant

Le soudage par vague reste un procédé viable pour les cartes en cuivre lourd, mais uniquement si elles ont une masse thermique uniforme. Son avantage est le débit, ce qui en fait une solution économique pour la production en volume. Le défi est que tout le processus doit être ajusté à la masse thermique la plus défavorable sur la carte. Si le cuivre est uniformément lourd, cela fonctionne. S'il varie, vous risquez de surchauffer les zones légères ou de sous-chauffer les zones lourdes.

Des zones de préchauffage prolongées sont essentielles. Une machine à soudure par vague standard peut disposer d'une section de préchauffage de 1,5 mètre ; pour le cuivre lourd, 2 mètres ou plus avec au moins quatre zones sont souvent nécessaires. Cela fournit le temps et l'énergie nécessaires pour que la masse de cuivre s'équilibre. La température cible à la sortie de la zone de préchauffage doit être de 160–180°C, mesurée directement sur la surface du cuivre avec des thermocouples en contact, et non déduite de la température de l'air.

La vitesse du convoyeur détermine le temps de contact avec la vague de soudure en fusion. Des vitesses standard de 1 à 1,5 mètre par minute sont souvent trop rapides pour le cuivre lourd. L'effet de dissipation thermique du cuivre peut faire baisser la température de la jointure presque immédiatement en dessous du liquidius. Ralentir le convoyeur à 0,6 à 0,8 mètre par minute prolonge le temps de contact, permettant à la jointure de se stabiliser et de compléter la formation de la couche intermetallic. Le compromis est un débit moindre. Trouver la vitesse optimale nécessite des tests itératifs avec des thermocouples pour confirmer que la jointure atteint et maintient la température cible.

Principes de conception de profils thermiques

Un profil thermique représente le parcours temps-température de la carte. Pour le cuivre lourd, il ne suffit pas de simplement ajuster un profil standard ; il faut en concevoir un nouveau qui tienne compte du retard thermique immense du massif de cuivre.

Les profils à haute masse nécessitent des durées de trempage prolongées et éventuellement des températures de pointe plus élevées. La zone de trempage, où la carte est maintenue juste en dessous du point de fusion de la soudure, permet au cuivre de s'équilibrer. Pour une carte de 4 onces, un trempage de 60 secondes pourrait devoir devenir de 90 ou 120 secondes. La température de trempage doit être aussi élevée que peuvent le tolérer les composants — souvent 160–170°C — pour minimiser l'écart restant jusqu'au liquidius. La température de pointe peut devoir être poussée à la limite supérieure de la spécification de l'alliage de soudure, comme 250°C pour SAC305 sans plomb, juste pour garantir que les zones de cuivre le plus lourd atteignent le liquidius.

La validation du profil avec des thermocouples fixés directement sur les zones de cuivre lourdes est non négociable. Un profil validé par la mesure de la température de l'air ou des composants est sans signification. Vous devez mesurer le cuivre lui-même. Faites passer la carte dans le processus, recueillez les données et analysez les courbes. Vérifiez que chaque joint critique atteint et maintient sa température de liquidius pendant la durée requise. Si une zone est en deçà, ajustez le profil — augmentez la préchauffe, prolongez le trempage ou augmentez la température de pointe — puis recommencez le test.

Un temps insuffisant au-dessus du liquidius est la défaillance la plus courante. Le cuivre atteint le liquidius un instant, mais sa propre inertie thermique fait chuter la température avant que les réactions métallurgiques ne soient terminées. Cela crée des joints faibles avec des couches intermetallic incompletes. D'autres défaillances liées au profil incluent le pontage, souvent causé par une épuisement du flux dû à un préchauffage excessif, et un résidu de flux excessif provenant d'un profil trop long ou trop chaud pour la chimie du flux.

Intégration des barres de bus et fonctionnalités extrêmes en cuivre

Les barres de distribution sont des barres en cuivre massif utilisées pour transporter des courants de dizaines ou de centaines d'ampères. Leur masse thermique est supérieure de plusieurs ordres de grandeur même aux plus lourdes plans en cuivre. La soudure sur une barre de distribution dépasse la capacité de tout procédé de refusion ou de soudure par vague conventionnel ; elle nécessite une chaleur localisée et soutenue capable de surpasser la capacité de la barre à la dissiper.

Les techniques pour barres de distribution incluent des fers à souder à haute capacité thermique, la soudure par résistance, et des cuves de soudure mini-vague. Un fer à souder standard échouera car la barre de distribution dissipe la chaleur plus rapidement que le fer ne peut en fournir. Un fer haute capacité, avec une grosse pointe et plus de 150 watts, peut maintenir l'apport thermique nécessaire. La technique consiste à préchauffer la barre avec le fer pendant 10 à 20 secondes avant d'appliquer la soudure. Les cuves mini-vague ou à fontaine sont aussi efficaces, délivrant un jet localisé de soudure fondue qui agit à la fois comme matériau de liaison et comme réservoir thermique.

Le posage doit être critique pour éviter tout mauvais alignement dû à l'expansion thermique. Des gabarits personnalisés qui maintiennent à la fois la barre de distribution et la PCB sont indispensables. Le préchauffage de l'ensemble en four avant la soudure localisée aide également en réduisant le gradient thermique global.

L'inspection des joints pour ces applications à haute fiabilité doit être rigoureuse. L'inspection visuelle doit confirmer la formation complète du filet, un ménisque concave lisse et une surface brillante. Pour les applications de Classe 3, une analyse en coupe est souvent requise sur les premiers articles pour fournir une preuve définitive d'une couche intermetallic robuste.

Éviter les boucles de retouche par validation du processus

Le but de tout ce travail — optimiser la préchauffe, sélectionner les processus, et concevoir les profils — est d’éliminer les défauts avant qu’ils n’apparaissent. La réparation coûte cher, comporte des risques, et indique un processus cassé. La seule façon de l’éviter est par validation empirique du processus à l’aide de plaques d’essai qui reproduisent la masse thermique de votre conception de production.

Intégrez des thermocouples dans les zones de masse maximale de ces plaques d’essai. Faites-les passer par le processus proposé, recueillez les données et analysez les courbes. Vérifiez que chaque joint critique atteint et maintient la température de liquidius pendant la durée requise. Si une zone est insuffisante, ajustez une variable — température de préchauffe, temps de trempage, vitesse du convoyeur — et retentez. Cette approche itérative et basée sur les données construit un processus efficace. L’investissement dans des plaques d’essai est trivial comparé au coût de la mise au rebut d’unités de production.

Après la soudure, l'inspection visuelle doit se concentrer sur les signes révélateurs d'un transfert thermique correct. Les bonnes soudures montrent une mouillure complète, avec la solder en coulant uniformément dans un fillet concave. La surface sera brillante, non terne, granuleuse ou fissurée. Les mauvaises soudures, où la soudure s'accumule ou paraît givrée, sont le signe d'une chaleur insuffisante. Elles prédisent des défaillances sur le terrain. Les repérer lors de la validation permet de corriger le processus à sa source.

Une gestion thermique validée est le fil conducteur de ce guide. Que ce soit pour concevoir une stratégie de préchauffage ou pour souder une barre omnibus, le défi est le même : fournir suffisamment d'énergie thermique à la masse de cuivre pour former une liaison intermétallique complète. L'étape de validation confirme votre réussite. Lorsque les données montrent que le cuivre devient suffisamment chaud et que l'inspection montre qu'il est correctement mouillé, vous avez un processus qui éliminera les joints froids, les boucles de reprise, et les défaillances sur le terrain.