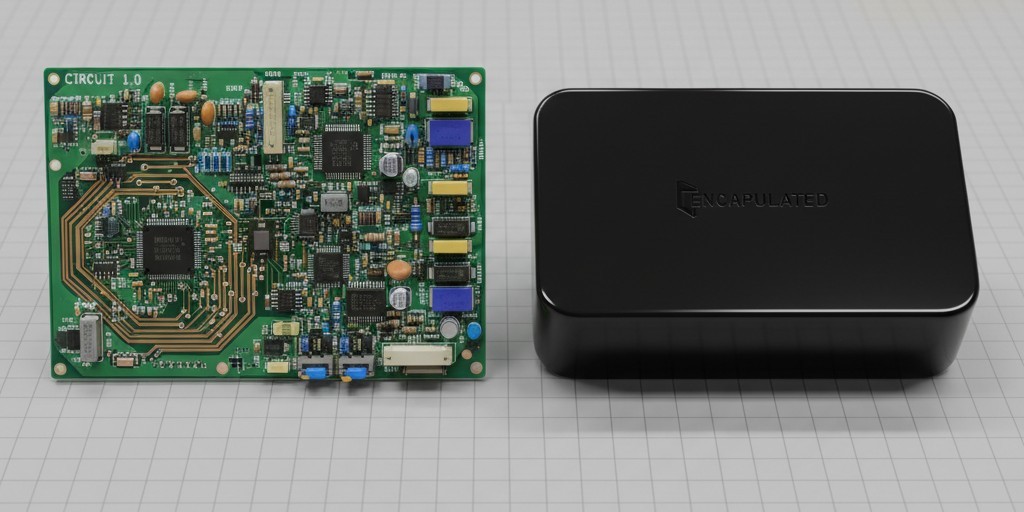

Le silence le plus coûteux dans un laboratoire d'ingénierie est le bruit d'une carte « renforcée » échouant à un test de choc thermique. Vous avez probablement vu les conséquences : un contrôleur robuste, conçu pour survivre dans un compartiment moteur ou une unité CVC industrielle, complètement enfermé dans un bloc dur et noir d'époxy. L'intention de conception était la protection. Les ingénieurs voulaient arrêter les vibrations, bloquer l'humidité et réussir la validation au brouillard salin. Mais lorsque l'unité revient du terrain, morte à l'arrivée, cette protection devient une tombe. Vous ne pouvez pas sonder les pistes. Vous ne pouvez pas inspecter les soudures. Vous vous retrouvez avec une brique qui détient tous les secrets de sa propre disparition, sans moyen de les extraire sans détruire les preuves.

C'est le paradoxe central de la robustification électronique. Le geste intuitif — rendre tout solide et immobile — est souvent la mauvaise décision pour la fiabilité. Lorsque vous inondez un circuit imprimé (PCB) d'époxy à module élevé, vous ne faites pas que l'armurer ; vous introduisez un nouveau participant mécanique massif dans la délicate danse thermique entre le silicium, le cuivre et la fibre de verre. La véritable robustification repose moins sur la dureté que sur la conformité. Le choix entre l'encapsulation complète (potting) et la fixation chirurgicale est souvent le choix entre un produit que vous pouvez entretenir et un qui ruinera votre réputation.

La physique du suicide thermique

Pour comprendre pourquoi les colles « plus fortes » tuent souvent les cartes, il faut regarder les chiffres que la physique ne vous laissera pas ignorer. Le coefficient de dilatation thermique (CTE) est ici le tueur silencieux. Une carte standard FR4 se dilate à un taux d'environ 14 à 17 parties par million par degré Celsius (ppm/°C). Les pistes en cuivre et la trame en fibre de verre bougent ensemble à ce rythme. Les composants soudés sur cette carte — condensateurs céramiques, puces en silicium dans des boîtiers plastiques — ont leurs propres taux, généralement plus bas, allant de 6 à 20 ppm/°C. Les soudures absorbent ce léger décalage, se flexant microscopiquement lorsque l'appareil chauffe et refroidit.

Maintenant, introduisez un composé d'encapsulation générique. La plupart des époxys durs utilisés pour la « protection » ont un CTE allant de 50 à 80 ppm/°C. C'est là que le désastre commence. Lorsque l'appareil chauffe — que ce soit par dissipation interne de puissance ou par un changement ambiant de -40°C à +85°C — ce gros bloc d'époxy se dilate trois à quatre fois plus vite que la carte qu'il encapsule. À ce moment-là, il cesse d'agir comme un revêtement protecteur et devient une presse hydraulique. L'époxy agrippe les composants et les tire. Comme l'époxy est massif et rigide, et que les billes de soudure sur un BGA (Ball Grid Array) sont petites et souples, l'époxy gagne. Il cisaille les billes de soudure directement hors des pastilles, ou pire, arrache complètement les pastilles en cuivre du stratifié PCB (cratérisation des pastilles).

Ne confondez pas cette agression mécanique avec la nature bénigne du revêtement conforme. Les ingénieurs confondent souvent les deux, se demandant si un revêtement pulvérisé est une « protection » suffisante. Les revêtements conformes — acryliques, uréthanes, silicones fins — ont une épaisseur de quelques microns. Ils existent pour stopper la croissance de dendrites et la corrosion due à l'humidité. Ils n'ont pas la masse pour exercer une force sur les composants. L'encapsulation et la fixation épaisse sont structurelles ; elles transmettent la force. Si vous utilisez un matériau qui se dilate comme un ballon à l'intérieur d'un tuyau en acier rigide, quelque chose doit casser. Généralement, c'est la connexion électrique que vous essayiez de sauver.

La rigidité est l'ennemi

Puisque vous ne pouvez que rarement assortir parfaitement le CTE — les valeurs des fiches techniques pour les polymères durcis sont notoirement optimistes et varient selon les lots — vous devez changer la variable que vous pouvez contrôler : la rigidité. En science des matériaux, c'est le module de Young. C'est la différence entre être frappé par un oreiller et être frappé par une brique. Les deux peuvent peser le même poids, mais le transfert d'énergie est différent.

Les matériaux à module élevé, comme de nombreux époxys rigides ou cyanoacrylates (super colles), transmettent le stress directement au maillon le plus faible. Si vous collez un inducteur lourd avec un adhésif rigide et que la carte vibre, la colle ne fléchira pas. L'énergie passe à travers la colle et se concentre sur la feuille de cuivre du PCB. Le résultat est souvent un composant toujours parfaitement collé à un patch de fibre de verre déchirée, déconnecté du circuit.

L'alternative est les matériaux à faible module, typiquement des silicones ou des uréthanes modifiés. Un caoutchouc RTV silicone (vulcanisation à température ambiante) peut avoir un CTE massif — parfois plus de 200 ppm/°C — mais il est si souple (faible module) que cela n'a pas d'importance. Lorsqu'il se dilate, il s'écrase plutôt que de tirer. Il agit comme un absorbeur de chocs plutôt que comme un transmetteur de stress. Il y a une raison pour laquelle vous voyez le silicone utilisé dans des environnements automobiles à haute vibration malgré ses inconvénients chimiques : il se conforme. Il pardonne le mouvement de la carte.

Fixation chirurgicale : le juste milieu

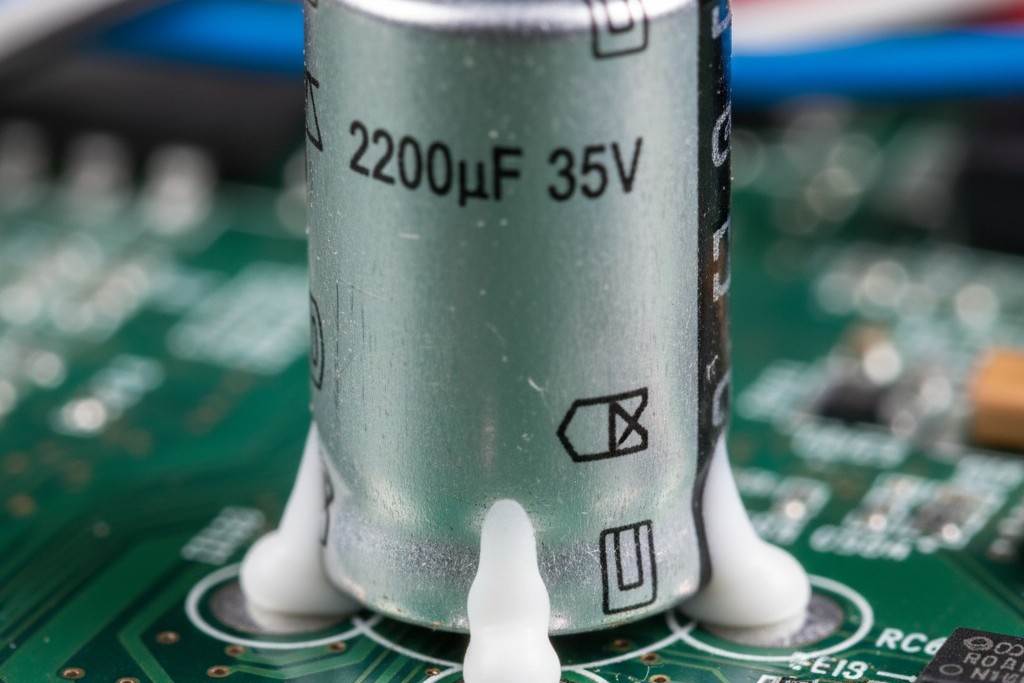

Les cartes les plus fiables sur le terrain évitent généralement l'encapsulation complète sauf si c'est absolument nécessaire pour la suppression d'arc haute tension ou la pression en eaux profondes. Elles s'appuient plutôt sur la fixation chirurgicale. C'est la pratique consistant à sécuriser uniquement les composants qui en ont réellement besoin — condensateurs électrolytiques hauts, inducteurs lourds et connecteurs — tout en laissant la carte elle-même libre de respirer.

L'objectif est d'arrêter la fatigue mécanique sans induire de fatigue thermique. Il n'est pas nécessaire d'immerger un composant pour le sauver. Une erreur courante, souvent importée du monde des appareils portables/mobile, est l'envie de « sous-remplir » tout. Dans un téléphone, le sous-remplissage protège contre un seul événement catastrophique de chute. Dans le matériel industriel, le sous-remplissage crée souvent un cauchemar d'expansion thermique pendant des années de cycles quotidiens de température.

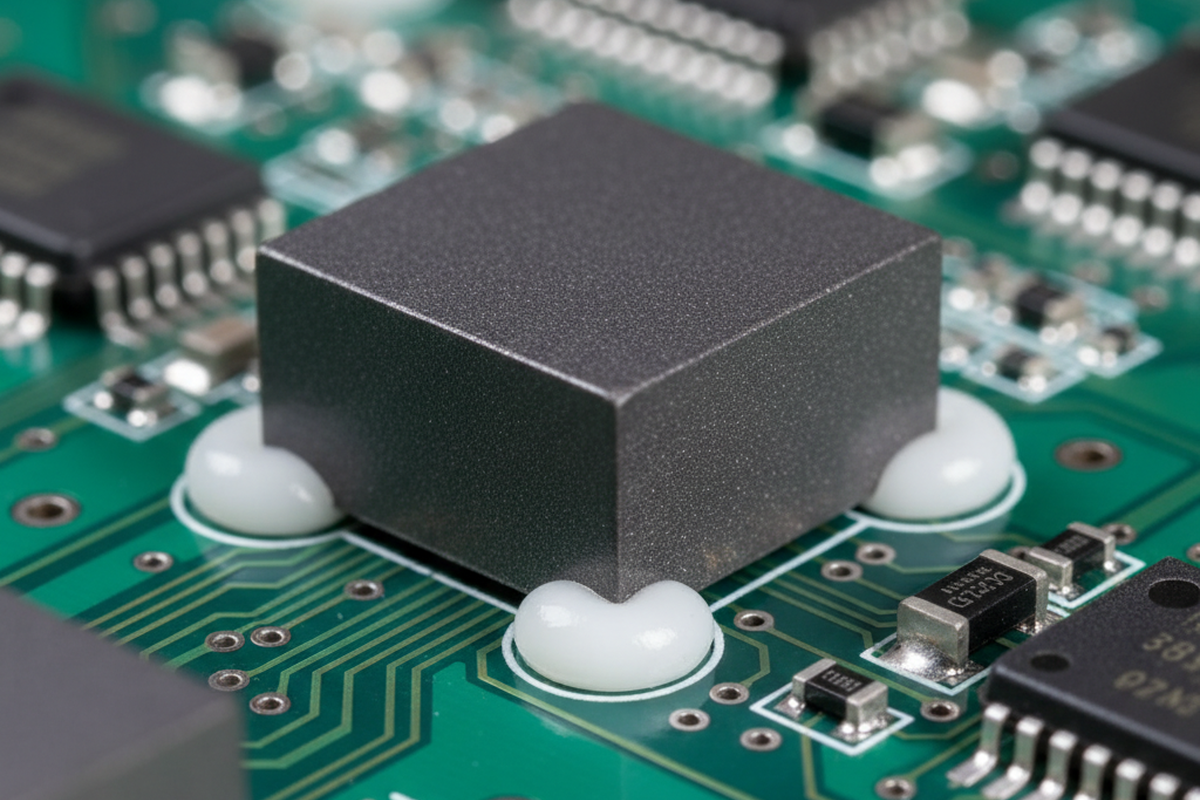

La meilleure approche pour les composants lourds est le « collage d'angle » ou le « calage par congé ». Vous appliquez un adhésif souple aux coins ou à la base du composant, créant une large empreinte qui résiste aux vibrations. Cela augmente le levier mécanique du montage sans enfermer le corps du composant dans une cage thermique rigide. Vous ajoutez essentiellement des amortisseurs aux éléments lourds. Les soudures transportent le signal électrique ; le calage supporte la charge mécanique. Ce doivent être des fonctions séparées.

La réalité de la retouche

En fin de compte, si vous ne pouvez pas retirer la robustification, vous ne possédez pas réellement les données de fiabilité de votre produit. Lorsqu'un module encapsulé tombe en panne et que vous ne pouvez pas dissoudre l'encapsulation sans utiliser de produits chimiques agressifs comme Dynasolve qui attaquent également le masque de soudure et les étiquettes, vous êtes à l'aveugle. Vous ne pouvez pas effectuer d'analyse des causes profondes. Était-ce une mauvaise soudure ? Un condensateur contrefait ? Une piste fissurée ? Vous ne le saurez jamais. Vous le jetterez simplement à la benne à déchets en espérant que le lot suivant soit meilleur.

Pour un capteur à dix dollars, peut-être que cette économie jetable fonctionne. Mais pour un contrôleur critique, les retours « Aucun défaut détecté » sont une perte pour vos ressources d'ingénierie. Un matériau de calage qui peut être décollé ou coupé avec un couteau chaud vous permet de remplacer un composant, de vérifier la panne et de réellement corriger le processus. La réparabilité ne consiste pas seulement à réparer une unité unique — c'est garantir l'accès pour comprendre pourquoi elle a cassé en premier lieu. Si vous enfermez vos erreurs dans de l'époxy, vous êtes condamné à les répéter.