Le son est inconfondable. Un claquement sec, suivi du sentiment de sinking qu'une autre carte est en route pour la benne à déchets. Il a craqué juste au niveau de la courbe, emportant une éclat de la couche de masque de soudure et laissant un bord dentelé qui ne s'adaptera jamais à son boîtier. C’est le coût de traiter la panelisation PCB comme une nécessité secondaire—une dernière étape avant la production. Pour des cartes rectangulaires simples, la méthode la moins chère peut suffire. Mais pour des designs avec des contours irréguliers, des tolérances strictes ou des substrats cassants, votre stratégie de panelisation n'est pas une mesure d'économie. C'est une défense essentielle pour la qualité de votre produit et le budget de votre projet.

Chez Bester PCBA, nous avons vu d'innombrables designs où quelques cents économisés sur la panelisation ont été compensés par des milliers de dollars perdus en rebuts, reprises et retards. La méthode par défaut utilisant des mouse-bites est un instrument brut dans un processus qui exige une précision chirurgicale. Choisir la bonne méthode de dépaneling est une décision fondamentale de conception pour la fabricabilité qui protège votre investissement et nécessite de dépasser le simple claquement pour une approche plus élaborée.

La responsabilité cachée des mouse-bites : lorsque la voie bon marché vous coûte plus cher

Les mouse-bites, les petits groupes de trous percés le long du périmètre d'une carte, sont la norme dans l'industrie pour une raison : ils sont économiques et rapides. Ils créent une ligne de faiblesse, permettant à un opérateur de casser les cartes du panneau avec une force brute. Pour une carte en FR-4 à bord droit et robuste, cela fonctionne suffisamment bien. Le problème commence lorsque cette logique est appliquée à des cartes qui ne sont pas simples du tout.

Les Physiques de la défaillance : concentration de stress sur les bords courbés

Pensez à déchirer une feuille de papier perforée. La force circule joliment le long de la ligne pointillée car le stress est réparti uniformément le long d'un chemin droit. Une silhouette irrégulière ou courbée brise ce principe. Lorsque vous appliquez une force de flexion à une courbe, le stress ne suit plus le chemin prévu par les mouse-bites. Au lieu de cela, il se concentre aux points les plus aiguës de la courbe ou aux coins des trous de rupture. Ce stress localisé dépasse la résistance du matériau, provoquant une fracture qui dévie du chemin et déchire la carte, laissant une rupture dentelée et incontrôlée.

Matériaux cassants et micro-fissures : pourquoi les céramiques et Rogers ne supportent pas la rupture

Ce problème est amplifié lorsqu'on travaille avec des substrats cassants. Des matériaux comme la céramique, Rogers ou même un FR-4 très mince manquent de la ductilité du fibre de verre standard ; ils ne peuvent pas se plier pour absorber le stress de la rupture. Lorsqu'ils sont soumis à la force localisée et aiguë générée par la séparation de mouse-bites, ils ne déchirent pas—ils se brisent. Cela peut se manifester sous la forme d'une fissure catastrophique à travers la carte ou, plus insidieusement, sous forme de fractures microscopiques dans le substrat ou dans les joints de soudure des composants proches. La couche de masque de soudure, un revêtement mince et cassant, est souvent la première à subir, se détachant du bord et compromettant la fiabilité à long terme de la carte. Pour ces matériaux, utiliser des mouse-bites n’est pas un risque calculé ; c’est une garantie d’échec futur.

La solution pragmatique : conception avec des onglets routés et soulagement du stress

Lorsque le risque de fracture incontrôlée est inacceptable, vous devez abandonner complètement la mentalité de “briser”. La méthode plus robuste consiste à utiliser des onglets de rupture routés. Cette méthode consiste à usiner le profil complet de la carte, en la laissant attachée au cadre du panneau par quelques petits onglets bien placés.

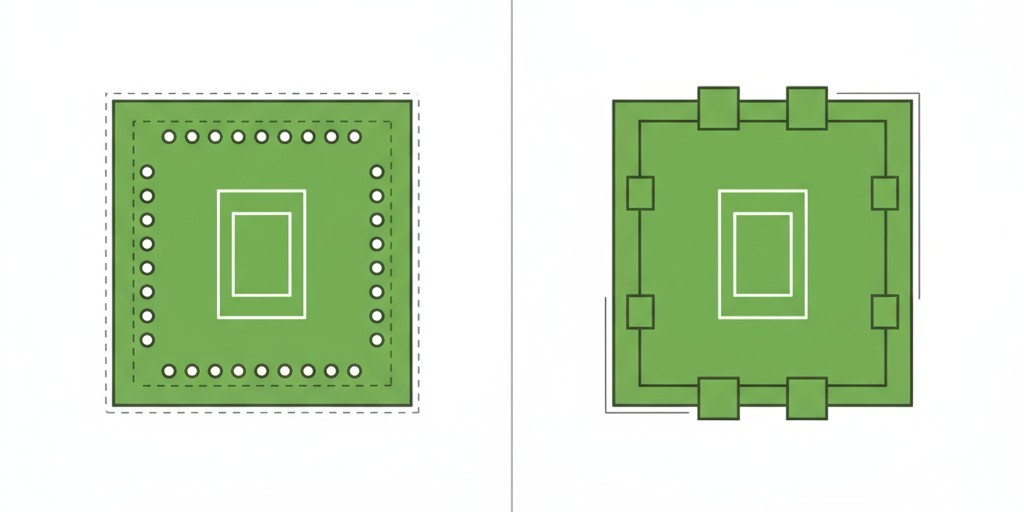

Onglet contre Mouse-Bite : de la rupture à la séparation contrôlée

La différence conceptuelle est essentielle. Avec les perforations, tout le bord de la planche est une perforation affaiblie conçue pour être cassée. Avec des onglets routés, le bord de la planche est un contour parfaitement fini et lisse. Les onglets ne sont pas des lignes de faiblesse mais de petits supports structurels qui maintiennent la planche lors de l'assemblage. La découpe n'est plus un acte de cassure mais une coupe ou une rupture contrôlée à quelques emplacements spécifiques et conçus. Cela donne au concepteur un contrôle total sur l'endroit où la force de séparation est appliquée, protégeant ainsi le reste de la planche contre le stress mécanique.

Règles essentielles de conception pour des onglets de sortie robustes

Utiliser simplement des onglets ne suffit pas ; ils doivent être conçus correctement. Chez Bester PCBA, nous constatons que les conceptions les plus fiables suivent quelques principes fondamentaux.

Placement et distribution des onglets : Distribuez les onglets aussi uniformément que possible autour du périmètre de la planche pour un support stable lors de l'assemblage. Évitez de les regrouper d’un côté. Pour des formes irrégulières, placez les onglets aux extrémités pour prévenir l’affaissement ou les vibrations lors de la pose. La largeur de l’onglet est un compromis ; nous recommandons de 2 mm à 5 mm. Trop étroit, et la planche peut être instable ; trop large, et cela nécessite une force excessive pour l’enlever.

Onglets perforés pour des ruptures plus propres : Pour une séparation la plus nette possible, nous préconisons des onglets perforés ou à trou de poinçonnage. Cela consiste à percer une série de petits trous non plaqués (généralement de 0,5 mm à 0,8 mm) à la base de l’onglet. Ces perforations fonctionnent comme des perforations localisées, garantissant que lorsque l’onglet est cassé, la fracture se produit proprement au bord de la planche. Cela laisse un résidu beaucoup plus petit et plus lisse qu’un onglet solide, et doit être clairement spécifié dans vos dessins de fabrication.

Lorsque la précision n’est pas négociable : le cas du détourage laser

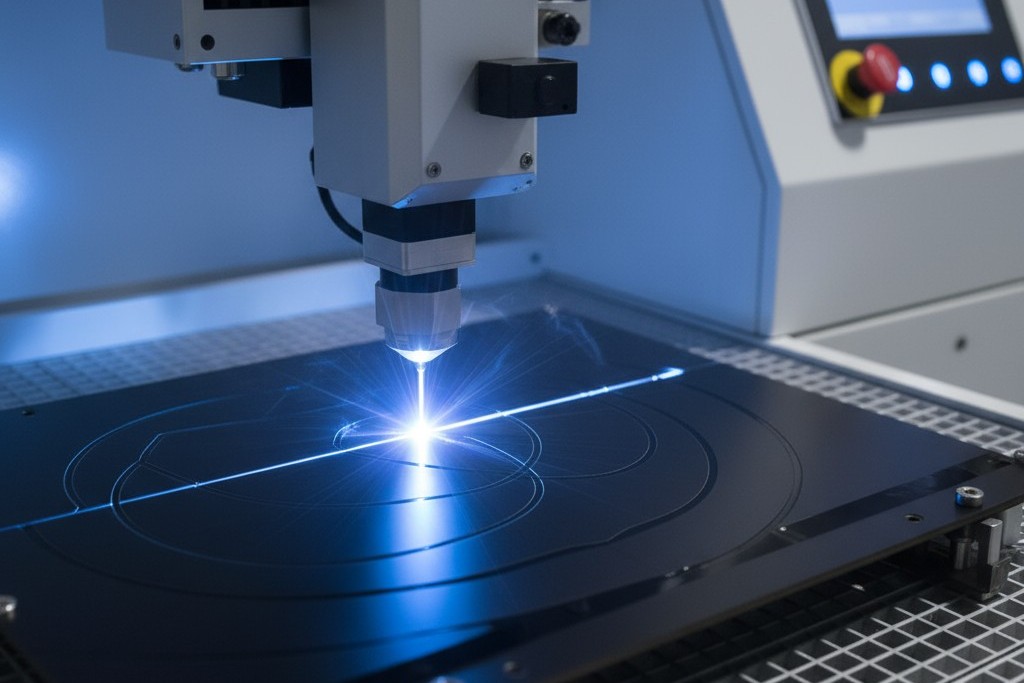

Pour les applications les plus exigeantes, même le vestige mineur d'un perf-tab bien conçu est trop. Lorsque la finesse du bord est une exigence mécanique critique, lorsque les cartes sont denses en composants sensibles, ou lorsque le substrat est exceptionnellement fragile, la solution ultime est le dépanelage laser.

Zéro stress, bords parfaits : comment la découpe laser libère votre conception

La découpe laser est un procédé sans contact. Elle utilise un faisceau laser focalisé de haute puissance pour ablater, ou vaporiser, le matériau du substrat le long du contour de la planche. Comme rien ne touche physiquement la planche, le processus est entièrement exempt de stress mécanique — pas de pliage, pas de couple, et pas de choc transféré aux composants ou à leurs joints de soudure. Le laser peut suivre n’importe quel contour avec une précision au micron, produisant un bord parfaitement lisse, scellé, sans bavures ni fractures. Cela libère le concepteur, permettant de placer les composants beaucoup plus près du bord de la planche que ne le permettrait toute méthode mécanique.

Faire le choix : onglets routés vs découpe laser

Le choix entre les onglets routés et la découpe laser dépend des besoins spécifiques de votre projet. Bien que les onglets routés soient une amélioration notable par rapport aux perforations, la découpe laser offre une qualité et une précision inégalées. Nous utilisons le cadre suivant pour guider nos clients.

| Fonctionnalité | Onglets routés (avec trous perforés) | Découpe laser |

|---|---|---|

| Contrainte mécanique | Faible | Zéro |

| Qualité du bord | Bon, avec un petit reste | Parfait, lisse |

| Proximité de la fonctionnalité | Bon (~3mm du bord) | Excellent (~0,5mm du bord) |

| Coût initial | Modéré | Haut |

| Support matériel | Excellent pour la plupart des matériaux | Meilleur pour le fragile et flexible |

Imposer le succès : règles critiques de DFM pour les panneaux à onglets routés

Choisir la bonne méthode n'est que la moitié de la bataille. Pour garantir des rendements élevés, ce choix doit être soutenu par des règles de conception rigoureuses. Une excellente stratégie de panelisation peut être ruinée par un seul composant mal placé, et c'est là que l'expertise en fabrication est primordiale.

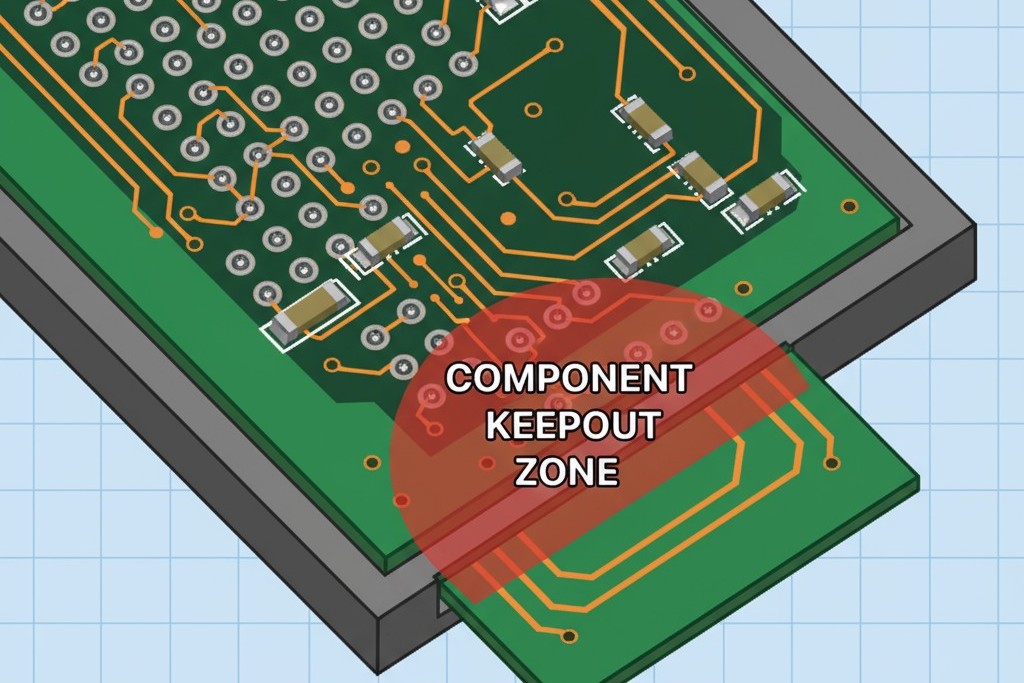

La sainteté de la zone interdit : protéger les composants et les pistes

Nous considérons la zone autour d'un onglet de rupture comme un terrain sacré. Lorsqu'un onglet se casse, il se plie. Même une flexion mineure peut transférer du stress vers la carte environnante, fissurant les joints de soudure d'un condensateur voisin ou fracturant un BGA délicat. Pour cette raison, les zones interdites autour des onglets ne sont pas une suggestion ; elles sont une exigence. Nous appliquons une zone interdite stricte, généralement de 3 à 5 mm de l'onglet dans la carte, où aucun composant ni trace critique ne sont autorisés. Ignorer cette règle est une invitation à des pannes intermittentes et des défaillances sur le terrain.

Le rebut assurera l'application.

Repenser les fiduciels : assurer l'alignement sur des matrices aux formes atypiques

La conception standard d’un panneau utilise trois marqueurs de fiduciel sur le cadre du panneau pour un alignement global, en supposant un motif uniforme et répétitif. Les circuits imprimés de forme irrégulière sont souvent nestés dans des matrices non uniformes pour maximiser l'utilisation du panneau. Ici, les fiduciels globaux ne suffisent pas pour garantir un alignement précis pour chaque carte. La solution consiste à utiliser des fiduciels locaux. Placer deux ou trois petits fiduciels près de chaque carte ou groupe permet à la machine d'assemblage de corriger les erreurs mineures de rotation ou de positionnement dans le panneau. Cela est crucial pour les composants à pas fin et constitue une étape préalable au découpage laser.

La position Bester PCBA : une approche axée sur le rendement pour la panelisation

La discussion autour de la panelisation est trop souvent dominée par le coût initial — une perspective biaisée. Le coût réel d'une stratégie de panelisation ne se mesure pas à la devis de fabrication, mais au rendement final de cartes bonnes et fiables. Une méthode bon marché qui produit % de rebus est bien plus coûteuse qu'une méthode robuste qui n'en produit aucun.

Chez Bester PCBA, notre recommandation est sans ambiguïté. Nous préconisons la méthode de panelisation qui protège le mieux l’intégrité de votre conception. Pour les contours irréguliers et les matériaux fragiles, cela signifie abandonner les ponts en mordre et adopter le contrôle ingénieusement conçu des languettes routées ou la précision absolue de la découpe laser. Il ne s'agit pas de vendre un service supplémentaire ; c’est une question de protéger votre produit.

Il s'agit de fabriquer avec intention.