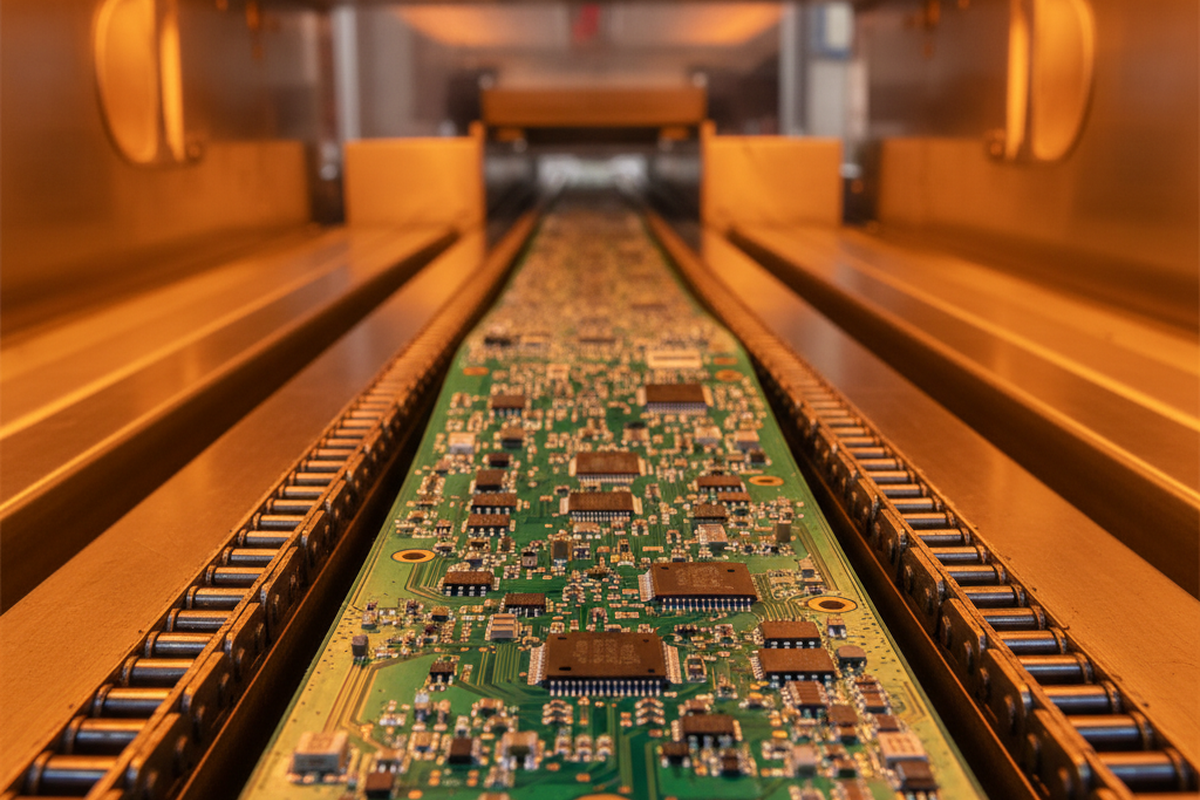

Vous vous tenez à la sortie d'un four de refusion à 10 zones, regardant une bande LED de 600 mm ou une longue carte de contrôleur industriel sortir du tunnel. Le milieu de la carte s'affaisse visiblement, peut-être même en frottant contre la ceinture en maille. Ou pire, la carte semble plate à l'œil nu, mais le test fonctionnel échoue. Les connecteurs aux extrémités présentent des broches ouvertes, ou les BGA centraux montrent des circuits ouverts.

L'instinct immédiat dans la plupart des usines est de blâmer le profil thermique. La logique semble solide : si la soudure ne mouille pas ou si les joints se fissurent, c'est sûrement que les réglages du four sont incorrects. Vous appelez l'ingénieur process. Il fixe un thermocouple, ralentit la vitesse de la ceinture pour « prolonger le trempage » et augmente la température maximale de 5 °C.

C'est le « piège du profil ». C'est l'erreur la plus courante dans le dépannage SMT pour les assemblages de grande taille.

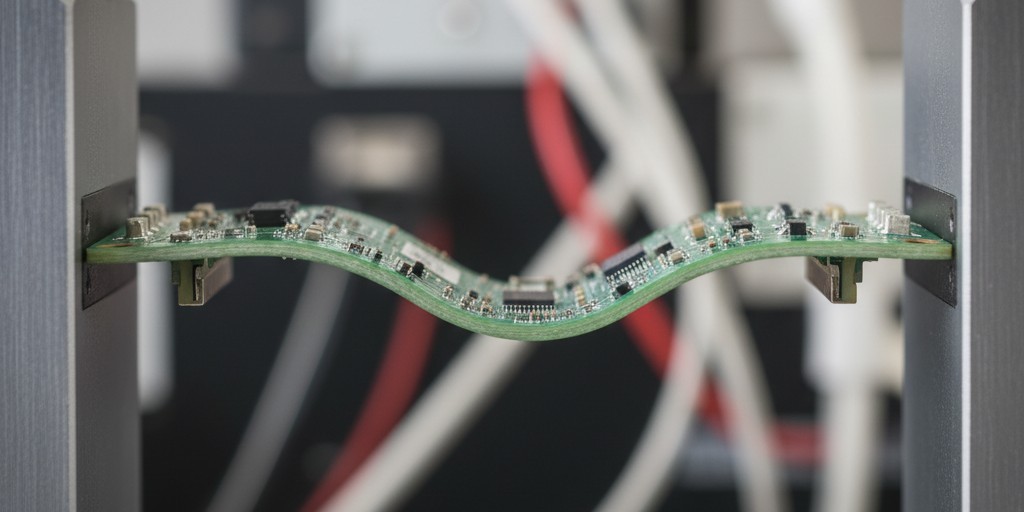

Si une carte se déforme physiquement — se tord comme une chips ou s'affaisse comme un hamac — aucun ajustement d'air ne pourra la réparer. Vous ne pouvez pas résoudre la gravité par un profil thermique. Vous ne pouvez pas utiliser une « zone de trempage » pour négocier avec le coefficient de dilatation thermique (CTE). Lorsqu'une longue carte échoue uniquement aux extrémités ou au centre exact, le profil du four est généralement innocent. Le coupable est mécanique.

L'effet de la bande bimétallique

Pour résoudre la déformation, cessez de penser à la carte comme un interconnecteur électrique et traitez-la comme un stratifié mécanique. Un PCB est essentiellement un sandwich d'époxy renforcé de fibre de verre (FR4) et de feuille de cuivre. Ces deux matériaux se détestent lorsqu'ils sont chauffés.

Le FR4 se dilate à un taux spécifique (mesuré en ppm/°C). Le cuivre se dilate à un taux différent. Sur une carte longue et étroite, ce décalage crée d'énormes contraintes internes. Mais le vrai problème commence lorsque l'empilement est déséquilibré.

Considérez une carte standard à 4 couches. Si la couche 1 est couverte de pistes de signal denses et que la couche 4 est une masse en cuivre pleine, vous avez créé une bande bimétallique. Lorsque la carte monte à la température maximale de refusion de 245 °C, le côté avec plus de cuivre restreint l'expansion, tandis que le côté riche en résine veut se dilater. Le résultat est une courbure ou une torsion.

Ceci est distinct du « tombstoning », où un petit composant comme un 0402 se redresse sur une extrémité. Contrairement au tombstoning, qui est causé par les forces de mouillage et une traction inégale de la soudure, la déformation est une défaillance structurelle où le substrat lui-même bouge. Si vous voyez la carte se recourber aux coins, ce n'est pas un problème de mouillage ; c'est la disposition du cuivre qui lutte contre la fibre de verre, et le cuivre gagne.

La gravité et la transition vitreuse

Le second ennemi est le matériau lui-même. Chaque stratifié FR4 a une température de transition vitreuse (Tg). En dessous de cette température, la résine est rigide et semblable au verre. Au-dessus, la résine devient molle, caoutchouteuse et souple.

Pour les matériaux « High-Tg » standard, cette transition se produit autour de 170°C. Cependant, la pâte à souder SAC305 ne commence même pas à fondre avant 217°C. Cela signifie que pour la partie la plus critique du processus de refusion — les 60 à 90 secondes passées au-dessus du liquidus — votre circuit imprimé est effectivement une nouille molle.

Si vous faites passer une carte de 600 mm de long qui n’a que 1,0 mm ou 1,6 mm d’épaisseur, et que vous la supportez uniquement par les bords sur les rails du convoyeur, la gravité prend le dessus. La résine ramollit à 170°C, la carte perd sa rigidité structurelle, et le centre s’effondre vers le bas.

Les ingénieurs essaient souvent de passer à des alliages de soudure à basse température (comme BiSn, fondant à 138°C) pour éviter cela. Bien que cela vous maintienne en dessous du Tg de certains matériaux, cela introduit des joints fragiles et ne résout pas le manque fondamental de rigidité. Si la portée est suffisamment large, la gravité vaincra même un matériau à Tg élevé. La carte s’affaissera, les composants centraux seront inondés de soudure ou feront des ponts, et les connecteurs près du rail se tordront vers l’intérieur.

La scène de crime invisible

La partie la plus frustrante des défauts induits par la déformation est que les preuves disparaissent au moment où vous les voyez.

Lorsque la carte est à l’intérieur du four à 245°C, elle peut être bombée vers le haut (froncement) de 2 mm. Dans cet état, un composant BGA au centre peut être complètement soulevé de ses pastilles. La bille de soudure fond, mais elle reste suspendue en l’air, sans toucher la pâte sur le PCB. Elle s’oxyde et forme une pellicule.

Puis, lorsque la carte entre dans la zone de refroidissement, la résine durcit à nouveau. La carte revient brusquement à sa forme plate d’origine. La bille BGA retombe sur la pastille, mais il est trop tard. La soudure a déjà figé. La bille repose sur la pastille comme une tête sur un oreiller. Elle établit un contact physique, mais ne crée pas de liaison électrique.

C’est le défaut classique « Head-in-Pillow » (HiP). À la station de test, vous appuyez sur la puce et elle passe. Vous relâchez, et elle échoue. La radiographie semble correcte car la forme de la bille est ronde. Ce n’est que lors de tests destructifs, comme un « dye-and-pry » ou une analyse en coupe transversale, que vous voyez l’écart microscopique. Le défaut s’est produit à la température maximale, mais la carte semble intacte à température ambiante.

Les remèdes mécaniques (la vraie solution)

Puisque le problème est mécanique, la solution doit être mécanique. Vous ne pouvez pas corriger un manque de rigidité avec un profil de soudure. Vous le corrigez en ajoutant un support.

La solution la plus efficace pour une carte qui s’affaisse est le Support central de carte (CBS). La plupart des fours de refusion modernes (de fournisseurs comme Heller, BTU ou Rehm) offrent cette option. C’est une chaîne fine ou une série de broches de type frein à main qui courent exactement au centre du tunnel. Elle soutient physiquement le milieu de la carte, empêchant l’affaissement.

Si votre four ne dispose pas d’un CBS, ou si les composants du côté inférieur empêchent l’utilisation d’une chaîne, vous devez utiliser une palette de refusion.

Un plateau est un dispositif fabriqué à partir d'un matériau composite comme le Durostone ou le Ricocel. Ces matériaux sont coûteux — un dispositif personnalisé peut coûter entre $300 et $800 selon la complexité — mais ils sont thermiquement stables. Ils ne se déforment pas à 260°C. Vous placez le circuit imprimé fragile à l'intérieur du plateau rigide, et le plateau le transporte à plat à travers le four.

Les managers rechignent souvent à cause du coût. « C’est un consommable supplémentaire », disent-ils. « Cela ajoute une masse thermique, donc nous devons ralentir la ligne. » C’est vrai. Mais comparez le coût d’un équipement $500 au coût de la mise au rebut de 20% d’une série de production de cartes de contrôle industriel à haute valeur. Le retour sur investissement d’une palette se mesure généralement en jours, pas en mois.

Les atténuations de conception

Si vous avez la chance d’être impliqué avant la conception de la carte, vous pouvez combattre la déformation en amont. L’outil le plus puissant dans la boîte à outils du concepteur est le « vol de cuivre » ou l’équilibrage.

Assurez-vous que la densité de cuivre est à peu près symétrique à travers l’empilement. Si la couche supérieure est remplie à 80% de cuivre, la couche inférieure devrait être similaire. Si vous avez une grande zone ouverte sans pistes, ajoutez une grille de carrés de cuivre flottants (vol de cuivre) pour équilibrer la contrainte CTE. Cela empêche l’effet de courbure bimétallique.

Une panélisation uniforme joue également un rôle. Laisser trop de matériau sur les rails de rupture peut agir comme un renfort — ou un facteur de contrainte, selon le grain de la fibre de verre.

Le verdict

Lorsque vous voyez une longue carte échouer aux extrémités ou au centre, arrêtez la ligne. Ne touchez pas aux températures de zone. Ne ralentissez pas la vitesse de la bande.

Demandez-vous : cette carte est-elle plate ? Mesurez la courbure. Regardez l’équilibre du cuivre. Vérifiez la température de transition vitreuse (Tg) du stratifié. Si la carte se plie, vous avez besoin d’un équipement ou d’un support central. La physique est invaincue dans le processus SMT. Vous devez soutenir la carte, car la résine ne se soutiendra certainement pas elle-même.