Le processus d'approbation des pièces de production n'est pas intrinsèquement difficile. Le drame, les courses contre la montre de dernière minute et les constats d'audit qui suspendent la production sont des symptômes d'une défaillance plus profonde—qui survient plusieurs mois plus tôt, lors de la planification APQP. Lorsqu'un fabricant de PCBA considère la qualité automobile comme un simple exercice documentaire au lieu d'un système intégré, le PPAP devient une fouille archéologique à travers des documents incomplets et des processus non validés. La facture est payable sous forme de retards.

Chez Bester PCBA, nous considérons la fabrication de grade automobile comme une discipline fondamentalement différente. Les normes ne sont pas arbitraires et la rigueur n'est pas négociable. L'électronique automobile doit fonctionner parfaitement pendant quinze ans dans des extrêmes de température, souvent dans des systèmes critiques pour la sécurité où une seule défaillance peut déclencher des rappels de plusieurs millions de dollars ou mettre des vies en danger. Cette réalité influence chaque aspect de la façon dont nous construisons, validons et documentons les PCBA pour le secteur automobile.

Ceci est l'architecture de qualité nécessaire pour réussir les audits automobiles du premier coup. Nous détaillerons la planification APQP qui crée la clarté, pas simplement la paperasserie ; des plans de contrôle et des stratégies FMEA qui révèlent une compréhension réelle du processus ; et les exigences irréfutables de traçabilité et d'AEC-Q pour une fabrication responsable. Le chemin du cahier des charges à la soumission PPAP doit être une progression logique où chaque étape valide la précédente, et non un parcours du combattant à survivre.

Pourquoi l'Automotive PCBA est une espèce différente de fabrication

L'électronique automobile fonctionne dans un environnement que les cartes commerciales et même industrielles rencontrent rarement. Considérez le stress thermique. Les ensembles du compartiment moteur passent régulièrement de -40°C lors des démarrages à froid à plus de 125°C en charge, des milliers de fois par an, pendant plus d'une décennie. Ajoutez des profils de vibration qui détruiraient l'électronique grand public en quelques jours et l'attente de zéro maintenance non planifiée. Ces exigences modifient fondamentalement la manière dont les composants sont sélectionnés, les processus contrôlés et la qualité validée.

Le contraste avec les normes IPC Classe 3 est illustratif. La norme IPC-A-610 Classe 3 définit des critères d'acceptabilité stricts pour des électroniques de haute fiabilité comme celles de l'aérospatial ou des dispositifs médicaux. Ceux-ci sont nécessaires, mais pas suffisants pour l'automobile. Les normes automobiles, régies par l'IATF 16949, exigent un contrôle de processus en boucle fermée, une traçabilité complète des composants et des métriques de capacité de processus quantifiées que de nombreuses installations commerciales n'ont jamais mises en œuvre. Le système de qualité lui-même doit être conçu pour une aspiration zéro défaut, validée par des méthodes statistiques, et non simplement par un échantillonnage.

C'est là que la qualification AEC-Q devient l'épine dorsale technique de l'PCBA automobile. Le Automotive Electronics Council publie des normes pour les composants : AEC-Q100 pour les circuits intégrés, AEC-Q200 pour les composants passifs, et AEC-Q101 pour les semi-conducteurs discrets. Ces documents spécifient des protocoles de test de contrainte — cyclage de température, durée de vie en fonctionnement à haute température, exposition à l'humidité, chocs mécaniques — qui prouvent la fiabilité d'un composant sous conditions automobiles. Un composant sans données AEC-Q est une inconnue statistique. Il peut survivre, ou échouer à grande échelle. L'industrie automobile ne tolère pas cette incertitude.

L'équation du coût de défaillance n'est pas une question de préférence culturelle ; c'est une réponse d'ingénierie à une brutalité économique. Une défaillance sur le terrain dans un produit de consommation peut coûter vingt dollars en garantie. Une défaillance dans un système de sécurité automobile peut déclencher un rappel affectant des centaines de milliers de véhicules, chacun nécessitant un service en concession à $200 par unité uniquement en main-d'œuvre. Lorsqu'on ajoute les dommages à la marque et le potentiel de litiges, les coûts de défaillance se mesurent en dizaines de millions. Dépenser deux pour cent de plus en qualification et contrôle de processus n'est pas une surcharge. C'est une assurance avec un retour mesurable.

L'APQP est le plan directeur, pas une liste de contrôle

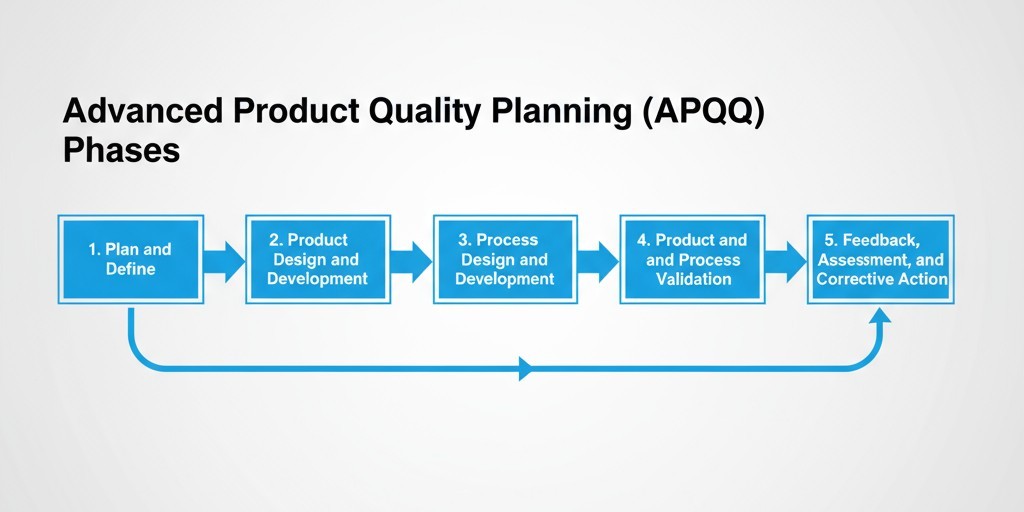

La planification avancée de la qualité du produit (APQP) est le cadre qui transforme les exigences de qualité automobile d'une liste écrasante en un processus séquencé et gérable. L'APQP n'est pas un document ; c'est une méthodologie pour organiser le travail transverse à travers cinq phases, du concept à la production et à l'amélioration continue. L'objectif est de faire remonter les risques et de valider les solutions avant la production commence, afin que la soumission du processus d'approbation des pièces de production (PPAP) soit une formalité, et non une crise.

Les cinq phases sont strictement séquentielles. Chacune a des entrées, des activités et des sorties définies qui alimentent la suivante.

- Planifier et Définir : Établit les objectifs de conception, les cibles de fiabilité et le devis préliminaire des matériaux.

- Conception et Développement du Produit : Finalise la conception, réalise le FMEA de conception et crée les plans de validation.

- Conception et Développement du Processus : Définit le processus de fabrication, réalise le FMEA de processus, développe des plans de contrôle et valide la capacité du processus.

- Validation du Produit et du Processus : Réalise des essais de production, mesure les indices de capacité, et finalise la documentation PPAP.

- Retour d'information, évaluation et action corrective : Met en œuvre l'amélioration continue après lancement.

La discipline réside dans le fait de ne pas sauter d'étapes. Lorsqu'un client fournit des entrées de conception incomplètes en Phase Un — cibles de fiabilité vagues ou volumes de production incertains —, la tentation est de continuer et de “comprendre ça plus tard”. C'est le péché originel de l'APQP. L'ambiguïté en Phase Un entraîne des reprises en Phase Deux, de l'instabilité en Phase Trois, et des échecs de validation en Phase Quatre. Chez Bester PCBA, nous avons une politique ferme : nous ne sortons pas de la Phase Un tant que les entrées de conception ne sont pas complètes, documentées et signées. Un retard temporaire pour clarifier les exigences en semaine un évite un retard catastrophique dû à une refonte de processus au sixième mois.

Ce où les fabricants échouent généralement, c'est en traitant l'APQP comme une exigence de documentation. Ils génèrent la liste de contrôle, remplissent les dates, puis la rangent. Le travail réel — les revues interfonctionnelles, le brainstorming sur les modes de défaillance, les études de capacité — se fait de manière informelle ou pas du tout. Cela conduit à une validation de la Phase Quatre qui révèle des problèmes qui auraient dû être résolus en Phase Deux. La voie à suivre consiste à constituer des équipes pour les phases d'APQP avec des décideurs, pas des administrateurs, et à considérer les sorties de phase comme des portes d'ingénierie, pas comme des jalons calendaires.

Comprendre le rôle du PPAP clarifie pourquoi cette rigueur importe. Le PPAP est l'examen final, la soumission officielle prouvant que le processus de fabrication peut répondre à toutes les exigences à des volumes de production. L'APQP est le semestre d'études. Si le travail est approfondi, le PPAP est une compilation simple des preuves existantes. Si l'APQP était performatif, le PPAP révèle chaque raccourci.

Des plans de contrôle qui contrôlent réellement

Un plan de contrôle est un document vivant spécifiant comment un processus de fabrication sera surveillé pour garantir une sortie cohérente. Pour le PCBA automobile, il liste chaque étape du processus, identifie les caractéristiques critiques, définit les méthodes de mesure, et attribue la responsabilité. La différence entre un plan de contrôle conforme et efficace réside dans le fait qu'il reflète une véritable compréhension du processus ou qu'il a simplement été rempli pour satisfaire un auditeur.

Un plan efficace commence par le Process FMEA, qui identifie les modes de défaillance potentiels comme le pont de soudure ou le mauvais alignement des composants. Le plan de contrôle est la réponse opérationnelle. Il doit définir les contrôles spécifiques qui réduisent la probabilité d'une défaillance, les méthodes d'inspection qui améliorent sa détection, et le plan de réaction lorsque qu'une caractéristique dérive. Il doit exister une ligne directe entre chaque mode de défaillance à haut risque du FMEA et un contrôle correspondant. Si le FMEA signale que le volume de pâte à souder est un risque à haute occurrence, le plan de contrôle doit spécifier la surveillance SPC de l'épaisseur de l'impression avec des limites de contrôle définies et des procédures d'escalade.

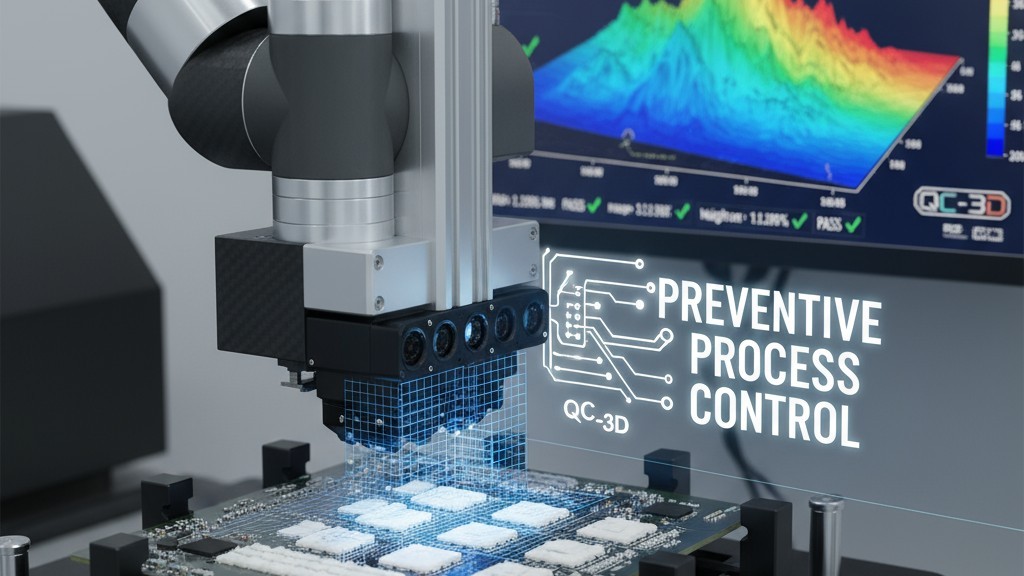

Les auditeurs examinent immédiatement la distinction entre contrôles réactifs et préventifs. Les contrôles réactifs détectent après quand ils surviennent : inspection optique post-reflux ou test fonctionnel. Les contrôles préventifs empêchent les défauts dès le départ : optimisation de l'ouverture de la sténcil, profilage en boucle fermée du four de refusion, et suivi de la sensibilité à l'humidité des composants. Un plan de contrôle dominé par des contrôles réactifs indique un processus qui n’est pas complètement compris ou maîtrisé. Il repose sur la détection des erreurs plutôt que sur leur prévention.

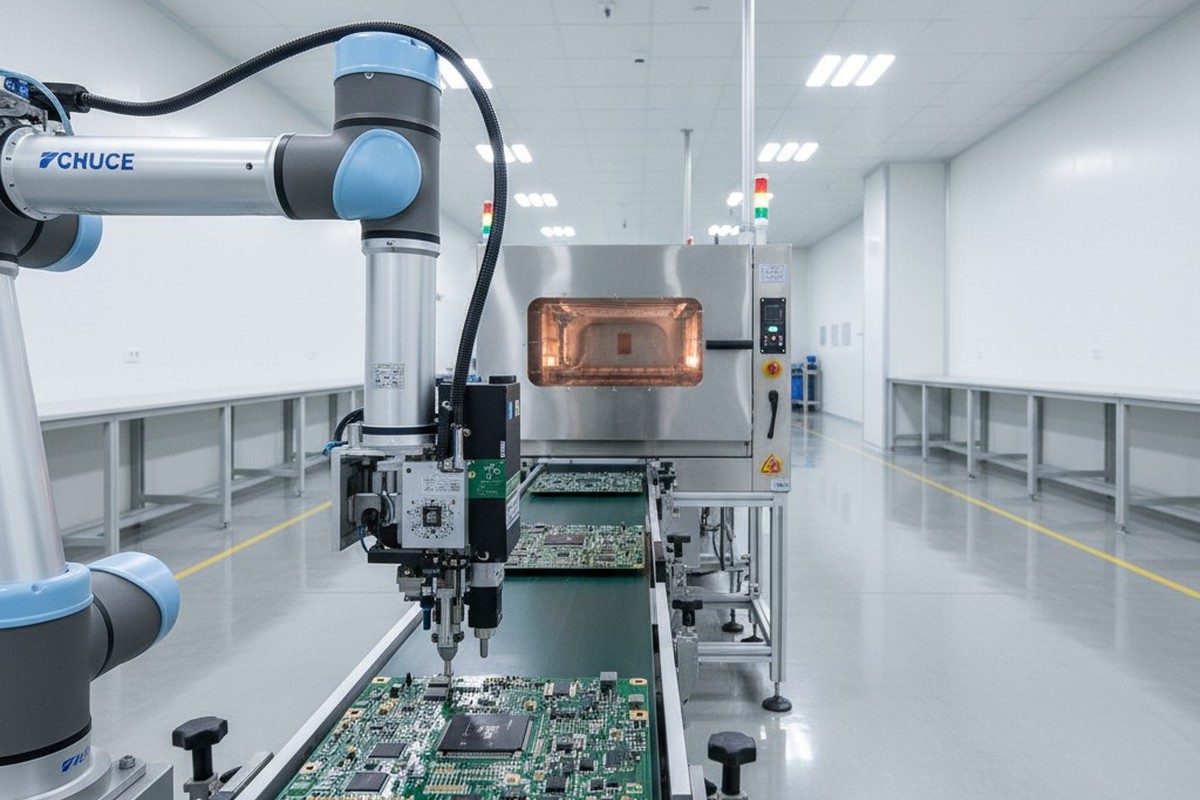

Chez Bester PCBA, nos plans de contrôle privilégient la prévention. Pour l'application de pâte à souder, nous spécifions l'inspection de l'impression en sténcil avec un graphique SPC, pas seulement l'AOI en aval. Pour le refusion, nous validons les profils thermiques par rapport aux exigences des composants et surveillons les températures des zones du four avec SPC, en réagissant à la dérive avant qu’elle n’affecte la production. Cette approche réduit le taux de génération de défauts, ce qui est fondamentalement plus fiable que d’augmenter le taux de détection des défauts.

L’obsolescence des composants est une réalité dans les programmes automobiles avec des cycles de vie de 10 à 15 ans, et elle doit être prise en compte dans le plan de contrôle. Lorsqu’un composant est signalé comme « ultime achat », le plan de contrôle doit déclencher une revue documentée des alternatives et la qualification de sources secondaires. Nous intégrons la surveillance de l’obsolescence dans nos procédures de contrôle de matériaux, transformant une crise potentielle en une variable gérée.

FMEA sans le théâtre : les modes de défaillance qui comptent

L’Analyse des Modes de Défaillance et de leurs Effets (FMEA) doit être une méthode systématique pour identifier les risques du processus et prioriser l’action préventive. Trop souvent, elle devient un exercice théâtral. Les équipes remplissent des feuilles de calcul avec des scores au pire cas, génèrent des Niveaux de Priorité de Risque (RPN) gonflés, et archivent le document sans changer un seul paramètre du processus. Le résultat est un artefact qui semble complet mais qui ne fournit aucune valeur opérationnelle.

Une FMEA efficace commence par comprendre la différence entre un DFMEA (Design FMEA) et un PFMEA (Process FMEA). Pour un fabricant de PCBA, le PFMEA est l’outil principal.

- Design FMEA (DFMEA) est la responsabilité de l’équipe de conception. Il pose la question : Qu’est-ce qui peut mal tourner avec la conception elle-même ? Cela inclut les erreurs de sélection de composants, la dérating thermique inadéquate ou l’absence de protection ESD. Le résultat est des modifications de conception. Un fabricant de PCBA fournit des idées sur la fabricabilité mais ne possède pas la DFMEA.

- Process FMEA (PFMEA) est la responsabilité de l’équipe de fabrication. Il pose la question : En supposant que la conception est correcte, que peut mal tourner lors de l'assemblage ? Cela inclut les défauts de pâte à souder, les erreurs de placement, les déviations de rétraction, et les dommages lors de la manipulation. La sortie est des contrôles de processus. Nos ateliers PFMEA impliquent des ingénieurs de processus, des ingénieurs qualité, et des opérateurs, car les personnes qui gèrent la ligne comprennent que modes de défaillance qu'une liste de contrôle ne pourra jamais capturer.

Le piège RPN et pourquoi les ratings de détection méritent plus d'attention

Le Numéro de Priorité de Risque (RPN) est calculé en multipliant la gravité, la occurrence, et la détection. Son attrait est un seul chiffre pour la priorisation, mais c'est un piège. Une défaillance à haute gravité et faible occurrence (Gravité 10, Occurrence 2, Détection 3 = RPN 60) nécessite une réponse différente d'une défaillance à gravité modérée et occurrence élevée (Gravité 5, Occurrence 6, Détection 2 = RPN 60). La multiplication masque ces distinctions critiques.

Les ratings de détection sont systématiquement sous-estimés, pourtant ils sont la variable la plus actionnable pour un fabricant. La gravité est souvent fixée par l'application ; une défaillance de joint de soudure dans un contrôleur de frein a une gravité intrinsèquement élevée. L'occurrence peut être réduite, mais cela nécessite souvent un investissement important. La détection, cependant, peut être améliorée rapidement avec de meilleures méthodes d'inspection ou un contrôle statistique de processus.

Chez Bester PCBA, nous concentrons les plans d'action FMEA sur tout mode de défaillance avec une cote de détection supérieure à cinq, ce qui signifie que les contrôles actuels sont peu susceptibles de détecter le défaut. Améliorer la détection d'un sept à un trois — en ajoutant une inspection en ligne, par exemple — peut réduire considérablement le risque sur le terrain sans redessiner tout le processus. Une FMEA qui ne conduit à aucun changement de processus est de l'art performance, pas de l'ingénierie.

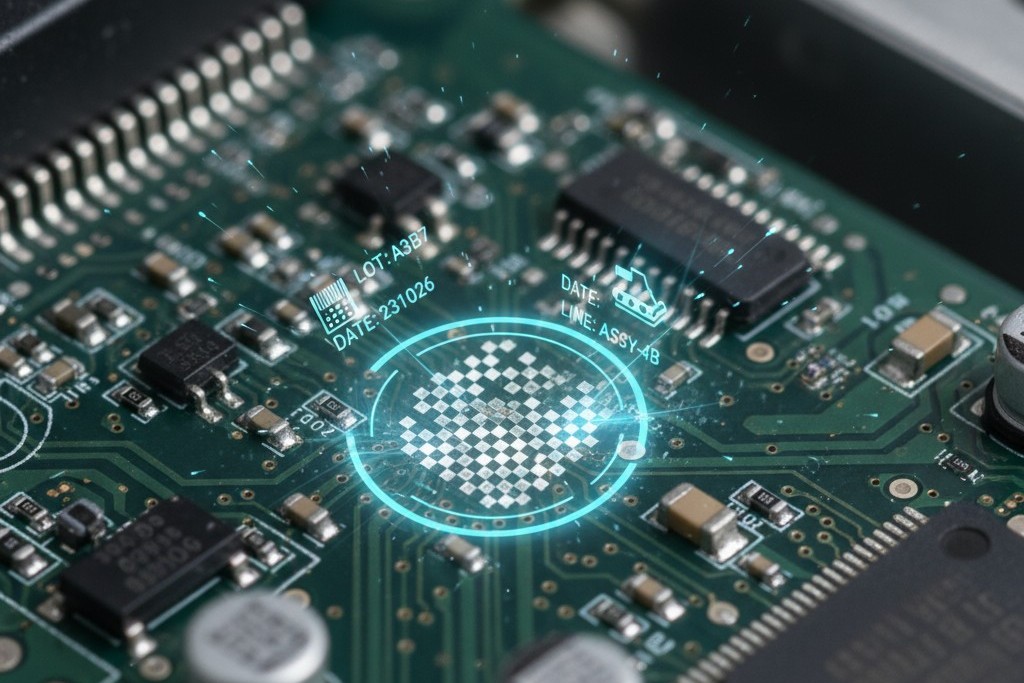

Systèmes de traçabilité conçus pour les audits et rappels

Dans l'assemblage de cartes électroniques automobiles, la traçabilité est la capacité de reconstituer la généalogie complète d'un assemblage fini : quels composants de quels lots ont été assemblés sur quelle ligne, par quel opérateur, à quelle date. Cette granularité n'est pas bureaucratique. Elle répond à deux besoins non négociables : réussir un audit, où un auditeur exige un historique complet de la production pour un numéro de série aléatoire en quelques minutes, et réaliser un rappel ciblé, en isolant uniquement les unités affectées plutôt qu'une production entière.

Traçabilité des lots est la norme minimale, traçant les matériaux par lot de production. Si un fournisseur signale un lot spécifique de composants comme suspect, le fabricant peut identifier et mettre en quarantaine tous les assemblages finis contenant ce lot. Cela suffit pour des applications non critiques pour la sécurité mais entraîne une exposition plus large en cas de rappel.

Sérialisation offre une traçabilité au niveau de l'unité, en attribuant un identifiant unique à chaque assemblage. En cas de rappel, cela peut réduire la portée de milliers d'unités à une dizaine. C'est la norme pour la sécurité critique dans l'électronique, comme les contrôleurs de groupe motopropulseur ou les systèmes de freinage. La sérialisation nécessite un investissement dans les systèmes de données et l'intégration MES, mais l'économie sur le coût du rappel et la préparation à l'audit justifient la dépense. Chez Bester PCBA, nous implémentons la sérialisation par défaut pour les programmes automobiles.

Traçabilité des lots vs sérialisation

La traçabilité des lots est appropriée pour les modules à haut volume, non critiques, où le coût d'un rappel plus large est acceptable. La sérialisation est requise lorsque le produit est critique pour la sécurité, lorsque l'analyse de défaillance nécessite un historique au niveau de l'unité, ou lorsque le client l'exige. La décision dépend des exigences du client, des conséquences de la défaillance, et du compromis entre le coût de traçabilité et l'exposition en cas de rappel.

L'architecture des données derrière la traçabilité prête pour l'audit

Un système de traçabilité n'est aussi fiable que son architecture de données. Le noyau est une base de données relationnelle liant chaque unité ou lot à ses matériaux, paramètres de processus, résultats de tests et personnel. Cette base de données doit être à l’épreuve de toute manipulation, conservée de façon persistante pendant 15 ans ou plus, et consultable dans les deux sens : de la pièce à tous les autres éléments affectés, et inversement, de la pièce finie à toutes ses entrées.

Les constatations d’audit courantes révèlent où les systèmes échouent : enregistrement incomplet du code de lot (particulièrement pour les composants passifs), carnets de voyage en papier qui ne sont jamais numérisés, et bases de données incapables de relier les matériaux aux assemblages finis. Nous abordons ces problèmes en mettant en place une capture automatique des données à chaque étape critique, utilisant la lecture de codes-barres et l’intégration MES pour éliminer la transcription manuelle, tout en concevant des schémas de bases de données pour les requêtes précises que les auditeurs exécuteront.

Les incontournables AEC-Q pour composants et assemblages

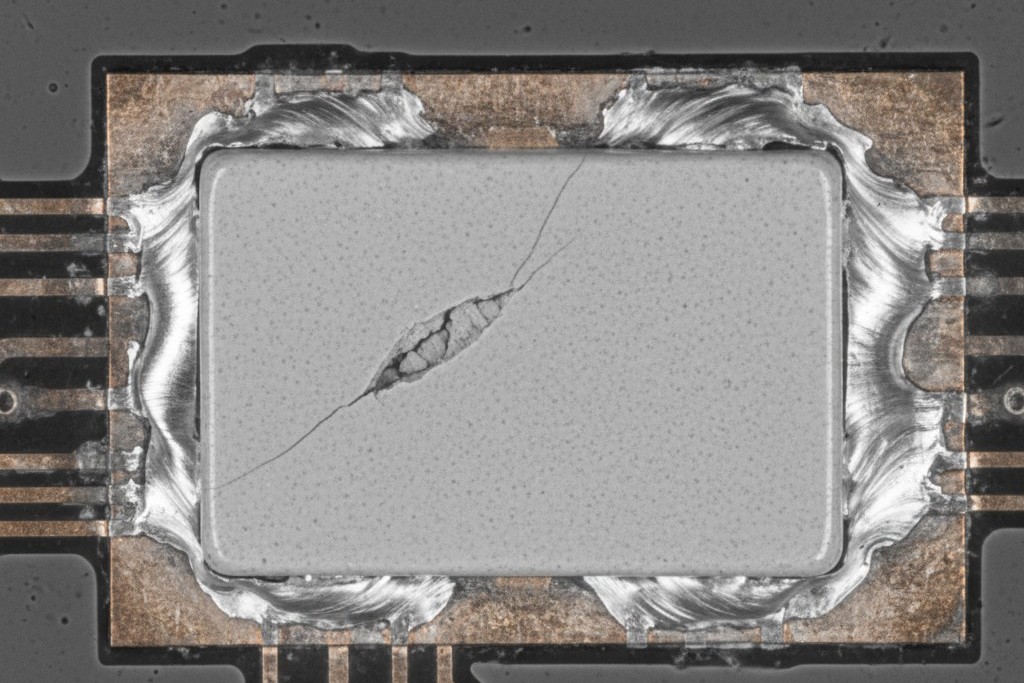

La qualification AEC-Q est la référence qui distingue les composants de grade automobile des pièces commerciales. Les normes—AEC-Q100 pour les circuits intégrés, AEC-Q200 pour les passifs, et AEC-Q101 pour les composants discrets—spécifient des tests de stress simulant quinze ans de service automobile. Les données qui en résultent offrent une confiance statistique dans la fiabilité d’un composant. Sans cela, la fiabilité n’est qu’une hypothèse.

Pour les composants passifs comme les résistances et condensateurs, la norme en vigueur est AEC-Q200. Les tests sont stricts ; par exemple, la cyclicité thermique exige mille cycles entre -55°C et 125°C. Pour les applications à haute fiabilité, les composants de Grade 0 sont qualifiés jusqu’à 150°C. Nous exigeons une documentation de qualification AEC-Q200 pour tous les passifs dans les fabrications automobiles et vérifions que le numéro de pièce spécifique est indiqué dans le rapport, et pas seulement la famille de composants.

AEC-Q200 pour les Passifs et AEC-Q100 pour les Actifs

AEC-Q200 traite des passifs, qui sont souvent dangereusement négligés. Les condensateurs céramiques peuvent développer des microfissures lors du flux de refusion, entraînant une défaillance catastrophique. Les résistances peuvent dériver de leur tolérance sous une chaleur prolongée. Les données AEC-Q200 confirment qu’un composant a été validé contre ces modes de défaillance latents.

AEC-Q100 régit les composants actifs comme les microcontrôleurs et les circuits de gestion de puissance. Le régime d’essais exhaustif valide à la fois la puce en silicium et le boîtier contre les stress électrique, thermique et mécanique. La norme définit également des grades de qualification selon la température maximale de jonction, avec Grade 1 (125°C) comme minimum typique pour l’automobile, et Grade 0 (150°C) requis pour les applications sous capot.

Le fabricant du composant supporte la charge de qualification, mais le fabricant de l’APEC doit la vérifier. Lors de la Phase Deux de l’APQP, nous passons en revue le rapport de qualification pour chaque composant du BOM. Si une pièce ne dispose pas de données de qualification à jour, c’est une alerte non négociable. Nous n’allons pas en production avec des composants non qualifiés dans un BOM automobile.

Quelles données de qualification devez-vous exiger de votre CM

Lors de la signature d'un contrat avec un fabricant sous-traitant, l'accord qualité doit être explicite. Le CM doit fournir une preuve de qualification AEC-Q pour chaque composant, y compris le rapport complet identifiant le numéro de pièce spécifique. Il doit également prouver sa qualification de la chaîne d'approvisionnement pour éviter les contrefaçons.

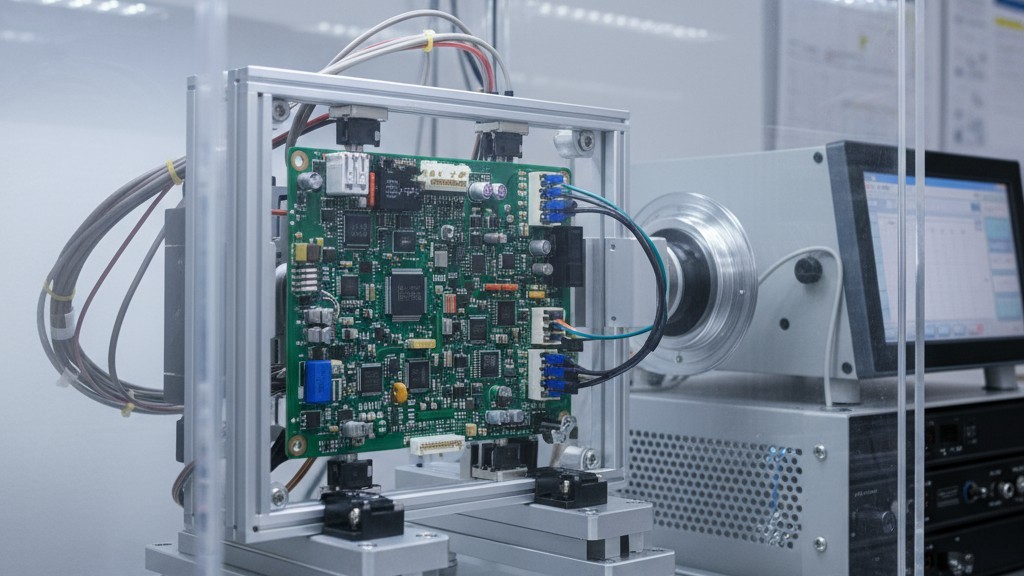

Pour le processus d’assemblage lui-même, la qualification est documentée via le PPAP. Le fabricant doit démontrer la capacité du processus par des études statistiques (souvent avec des valeurs Cpk de 1,33 ou plus) et des essais de production. L’analyse du système de mesure (MSA) est un élément de soutien critique, confirmant que les outils utilisés pour mesurer les caractéristiques critiques sont eux-mêmes fiables. Nous réalisons des études MSA sur tous les systèmes de mesure critiques pour garantir que l’erreur de mesure représente une petite fraction de la tolérance, généralement inférieure à 10%.

Ce qui rend PPAP douloureux et comment le désamorcer

Le pain PPAP est un indicateur tardif. Il se manifeste par une documentation incomplète et des efforts frénétiques de dernière minute pour compiler des preuves qui auraient dû être générées plusieurs mois plus tôt. La cause profonde est presque jamais une erreur de compréhension des 18 éléments du PPAP ; le manuel est explicite. La cause profonde est une incapacité à exécuter l'APQP avec discipline. Lorsque l'APQP est rigoureux, le PPAP est simple.

Les 18 éléments PPAP constituent un rappel complet des preuves démontrant que le procédé de fabrication est compris, maîtrisé, et capable. Chaque élément correspond directement à une sortie de phase APQP. La DFMEA provient de la Phase Deux. La PFMEA et le plan de contrôle proviennent de la Phase Trois. Les études de processus initiales et les pièces d’échantillon proviennent de la Phase Quatre.

Les 18 éléments PPAP et ceux qui provoquent le plus de drame

Certains éléments créent systématiquement des retards car ils nécessitent des données provenant de productions validées, d’analyses statistiques ou de laboratoires externes.

- Études de processus initiales : Cela nécessite de réaliser des volumes de production pour calculer le Cpk ou le Ppk. Si le processus n’est pas capable (Cpk < 1,33), le PPAP est retardé. Nous validons la capacité lors des essais pilotes de la Phase Trois de l’APQP, et non lors de la préparation du PPAP, pour permettre des améliorations.

- Résultats des tests de matériau et de performance : Les tests en laboratoire peuvent durer des semaines. Un échec ajoute des mois pour l’analyse des causes profondes et les retests. Nous identifions les tests requis lors de la première phase et les programmons durant la troisième phase afin que les résultats soient disponibles avant la compilation du PPAP.

- Approbation du service client : Cela dépend du cycle de revue du client. Nous considérons l’approbation du client comme un critère de sortie de la phase deux, et non comme une tâche à l’étape du PPAP.

- Analyse du système de mesure (MSA) : Une étude Gage R&R appropriée prend du temps. Nous intégrons la MSA dans notre calendrier de la phase trois en tant que projet dédié, garantissant que les systèmes de mesure sont validés avant le début de la production.

Si l’APQP était rigoureux, les autres éléments — enregistrements de conception, flux de processus, FMEAs, plans de contrôle — sont simplement les résultats naturels du travail déjà effectué.

Comment la rigueur en amont dans l'APQP élimine le chaos en aval du PPAP

La chaîne causale est directe. Lorsque les entrées de conception de la Phase Un sont terminées, les dossiers de conception sont résolus rapidement. Lorsque la Phase Trois comprend des essais pilotes, les plans de contrôle sont testés contre la réalité et les écarts de capacité sont comblés. Lorsque la validation de la Phase Quatre utilise des outils et des matériaux de production, les pièces échantillons PPAP et les études de processus sont générées comme sous-produits, et non comme efforts séparés.

Notre soumission PPAP est intégrée au plan de projet APQP dès le premier jour. Nous associons chaque élément PPAP à la phase APQP qui le génère et définissons des critères de sortie de phase pour confirmer l’achèvement. La préparation devient une tâche de compilation, pas une expédition de collecte de données. Nous programmons même un audit interne pré-PPAP pour signaler les écarts pendant qu’il est encore temps de les corriger.

La stratégie ultime consiste à traiter le PPAP non pas comme une étape à franchir, mais comme une validation que le système de qualité a fonctionné. Le drame est facultatif. La discipline ne l’est pas.