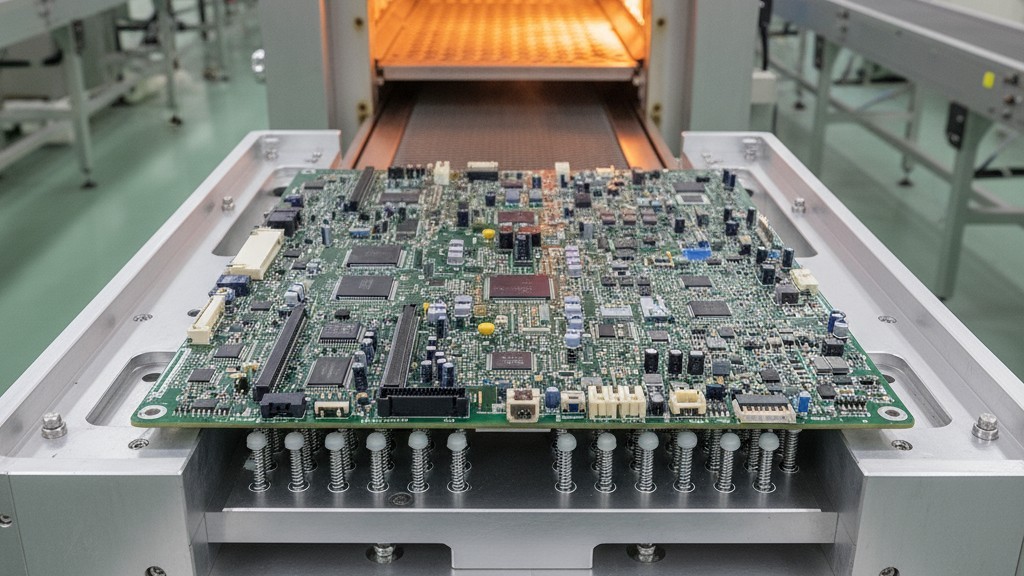

Le scénario est frustrant de manière fréquente. Une carte complexe, dense en plans de cuivre lourd, sort du four de refusion. L'inspection révèle un groupe de défauts tête-à-tête dans un gros BGA—des circuits ouverts insidieux où la bille de soudure et la pâte n'ont pas fusionné. L'instinct immédiat est d'augmenter la volume de pâte à souder. Cela semble logique : si la connexion ne se forme pas, il suffit d'ajouter plus de matière.

Cet instinct est erroné. Sur Bester PCBA, nous avons vu cette approche échouer encore et encore. Pour les assemblages à forte masse thermique, inonder les pads de pâte ignore le véritable coupable. Le problème n’est pas un manque de soudure ; c’est une perte momentanée et catastrophique de coplanarité entraînée par la physique du transfert de chaleur. La solution ne réside pas dans une ouverture de pochoir plus grande, mais dans un contrôle discipliné de l’ensemble de votre processus d’assemblage.

L'anatomie d'un défaut tenace : déformation, retard thermique et intuition erronée

Une carte à circuit imprimé n’est pas une plaque inerte. C’est un composite de matériaux aux propriétés thermiques très différentes. Lorsqu'une carte dotée d’un volume thermique important en raison de plans de masse lourds ou d’un format épais entre dans un four de refusion, elle résiste aux variations de température, créant ainsi des conditions parfaites pour des défauts HiP.

Le défi central du haut volume thermique

Un grand volume thermique agit comme un dissipateur, provoquant un retard thermique profond. Tandis que les bords extérieurs de la carte et les composants en surface chauffer rapidement, ses couches internes et ses plans de masse côté composant absorbent l’énergie thermique beaucoup plus lentement. Ce chauffage différentiel est le moteur qui génère la déformation dynamique lors de la refusion. La carte se déforme physiquement dans le four, et cette déformation n’est ni uniforme ni statique.

Démystifier le mythe du « Plus de pâte » : un problème de timing, pas de volume

Ajouter plus de pâte échoue car cela traite le défaut HiP comme un simple problème de remplissage d’écart. Cependant, l’écart est dynamique. Un dépôt de pâte plus important peut s’affaisser, augmenter le risque de ponts, et encore échouer à contacter une bille de BGA qui s’est temporairement soulevée en raison de la déformation. L’échec principal réside dans une mauvaise synchronisation : la pâte à souder fond et son activité de flux s’épuise juste au moment où la bille de BGA est à son point le plus éloigné de son déplacement. Lorsque la carte s’aplatit plus tard dans le profil, la pâte est une masse oxydée, non mouillable. La connexion échoue parce que le contact n’a pas été établi au moment précis de la liquéfaction—un problème que seul le volume ne peut pas résoudre.

Principes fondamentaux : la physique du décalage de coplanarité

Pour résoudre ce défaut, vous devez comprendre les forces en jeu. Le défaut HiP sur une carte à forte masse thermique est l’histoire d’une bataille physique entre le composant et la PCB, combattue avec l’arme de la température.

La bataille des températures : comment les gradients thermiques entraînent la déformation

Alors que l'assemblage passe dans le four de refusion, une différence de température significative, ou delta-T, se développe entre les zones thermiquement légères et lourdes. Le boîtier BGA, avec sa faible masse thermique, chauffe rapidement. La zone de la PCB directement en dessous, souvent liée à un plan de masse massif, se réchauffe beaucoup plus lentement. Ce delta-T cause une expansion différentielle. Le BGA s'étend plus vite que la carte en dessous, entraînant une déformation en « sourire » où le centre du composant se soulève de la PCB. Cela crée la séparation physique qui définit la condition head-in-pillow.

Le BGA contre la carte : une course vers le liquidus

Cette déformation est la plus sévère lors de la montée au pic du profil de refusion — c'est aussi le moment où la pastille de soudure atteint sa température de liquidus. Les billes de soudure du BGA, chauffées rapidement, sont en fusion et prêtes à former une jointure. La pâte à souder sur la pad de la PCB, cependant, a encore du mal à atteindre la température à cause du retard thermique de la carte. Le résultat est un mauvais alignement critique. La boule de BGA est liquide, mais la pâte est soit encore partiellement fondue, soit l'écart créé par la déformation est trop grand pour être comblé avant que le flux ne soit épuisé. La connexion échoue.

Le guide thermique : maîtriser le profil de refusion

Puisque la cause racine est thermique, la solution doit l'être aussi. Votre profil de refusion est l'outil le plus puissant pour atténuer la déformation dynamique. L'objectif n’est pas seulement de faire fondre le solder, mais de gérer le delta-T sur toute l'assemblée, en garantissant que tout atteigne le liquidus en même temps et sur le même plan.

Prolonger la phase de trempe pour atteindre l'équilibre thermique

Pour les cartes à masse thermique élevée, une zone de trempe plus longue et mieux contrôlée est indispensable. Un profil de trempe court typique qui fonctionne pour des cartes simples serait catastrophique ici. Une période de trempe prolongée juste en dessous du point de fusion du soudure permet aux zones thermiquement lourdes et tenaces de la carte de « rattraper » les zones plus légères. En minimisant le delta-T sur l'ensemble de l'assemblage avant lors de la montée finale vers le pic, vous réduisez drastiquement la force motrice derrière la déformation. L'ensemble passe dans la zone critique du pic dans un état d'équilibre thermique.

Temps discipliné au-dessus du liquidus : soudure plate

Une fois en équilibre, le temps au-dessus du liquidus (TAL) est le paramètre critique suivant. Une erreur courante est un TAL trop court, empêchant une mouillabilité complète, ou trop long, ce qui dégrade les composants et use le flux. Pour le HiP, l'objectif est un TAL juste suffisant pour deux choses : pour que la soudure en fusion se coalescence complètement, et pour que la carte et le composant « se détendent » dans un état plus plat lorsque les températures s'égalisent au pic. Cette discipline forge une jointure plate et robuste. Pour ceux dont le four possède moins de zones de chauffage, obtenir un profil de trempe long et stable peut être difficile. Dans ces cas, un taux de montée global plus lent peut simuler une trempe plus longue, donnant à la carte plus de temps pour s’égaliser même si cela prolonge la durée totale du profil.

Au-delà du profil : interventions mécaniques et matérielles

Alors que le profil thermique est le rôle principal, deux autres interventions offrent une solution complète et robuste en traitant les aspects physiques et chimiques du problème.

Maîtriser la carte avec un support approprié

Si les gradients thermiques sont la cause de la déformation, un manque de support physique en est la cause. Les cartes à masse thermique élevée, en particulier celles de grande taille ou fines, doivent être correctement soutenues dans le four. Se fier à des convoyeurs d'edges simples ne suffit pas. Nous recommandons fortement l'utilisation de supports dédiés avec des broches qui contactent la carte sur les bords et au centre, en particulier autour du BGA. Ce soutien mécanique contraint physiquement la carte, combattant sa tendance à déformer et améliorant considérablement la coplanarité.

Choisissez votre arme : pâte à souder à haute adhérence, faible affaissement

La pâte à braser elle-même est un participant actif. Lorsqu'il est question de HiP sur ces cartes, la chimie de la pâte est cruciale. Vous avez besoin d'une pâte avec une adhérence exceptionnelle et un package de flux robuste. Une pâte à haute adhérence garantit que même si une séparation mineure se produit, elle maintient un contact physique avec la boule BGA. Le flux doit être conçu pour résister à un profil de trempage plus long sans perdre d'activité, prêt à nettoyer les oxydes dès que liquidus est atteint. Une pâte avec de mauvaises performances de slump ou un flux faible ne fera qu'aggraver la situation.

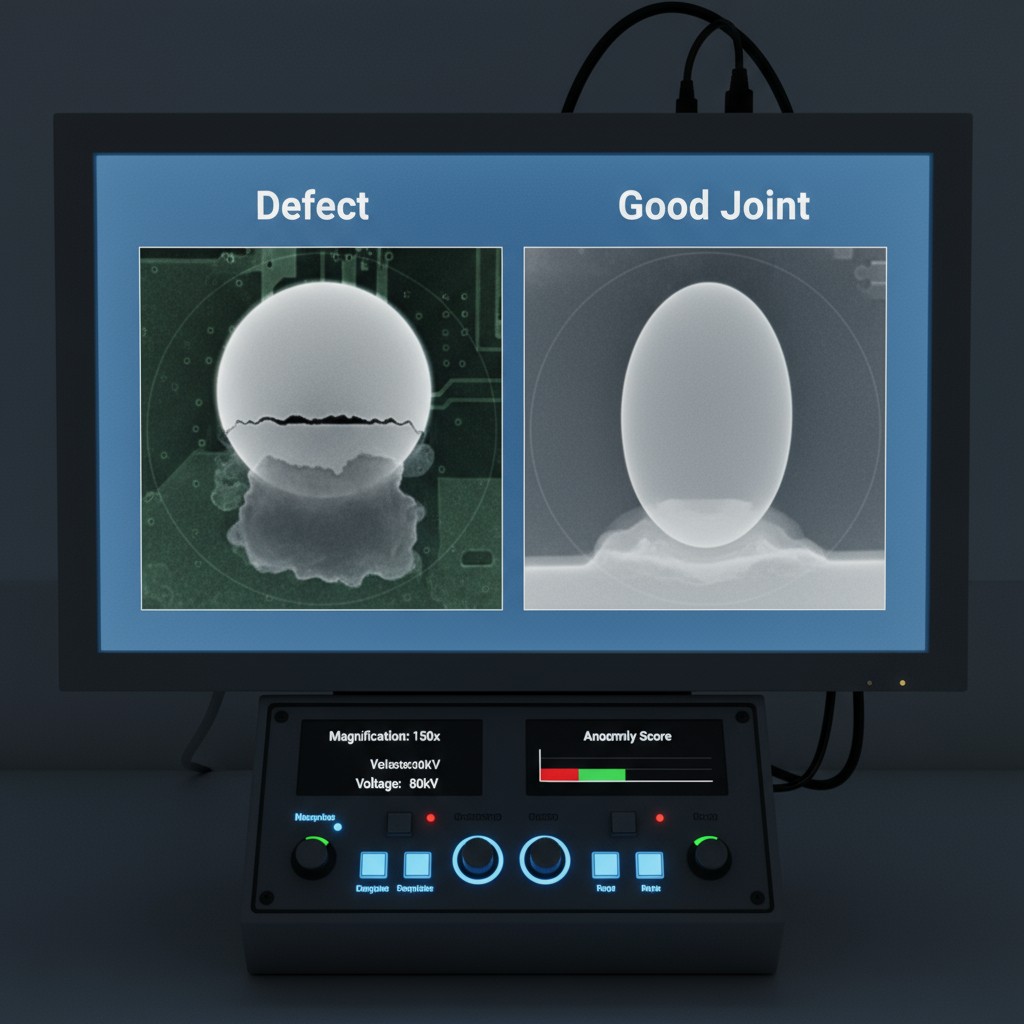

Vérification de la réparation : du contrôle du processus à la radiographie

Mettre en œuvre ces changements est la moitié de la bataille ; en vérifier le succès en est l'autre moitié. Un profil thermique cohérent est essentiel pour garantir que votre processus reste sous contrôle. Un profil documenté réussi qui élimine le HiP doit être régulièrement audité.

En fin de compte, la preuve définitive provient de l'inspection. Bien que l'inspection visuelle puisse donner des indices, la seule façon d'être certain que le HiP a été éliminé est par le biais de l'inspection X-ray automatisée (AXI). La vue en coupe d'une radiographie montrera clairement une jointure de soudure complètement coalescée, confirmant que votre approche disciplinée et axée sur le processus a réussi là où simplement ajouter plus de pâte était voué à l'échec.