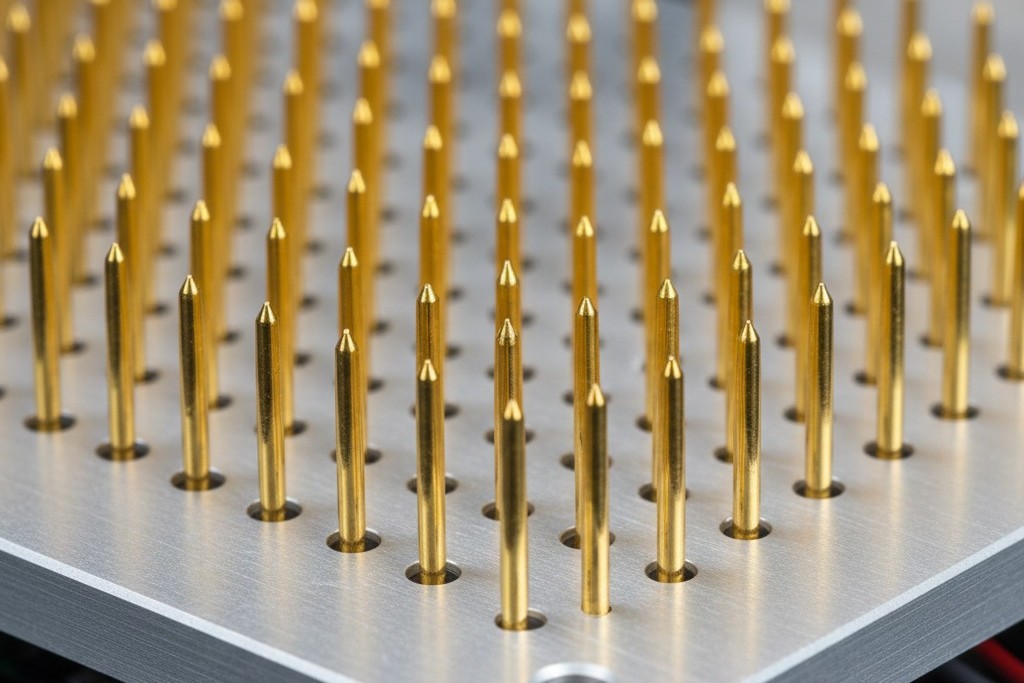

Imaginez une startup MedTech en 2018. Elle est à trois semaines de la date limite de soumission à la FDA, avec une production de 2 000 unités qui doit absolument fonctionner. Pour prouver leur sérieux aux investisseurs, ils ont commandé le « Gold Standard » du test de fabrication : un dispositif de test en circuit (ICT) personnalisé. C’est une belle pièce en aluminium usiné, percée de centaines de trous pour des sondes à ressort, conçue pour vérifier chaque résistance et condensateur sur la carte. Cela a coûté $35 000 et a pris huit semaines d’usinage.

Mais lorsque le dispositif arrive enfin au quai de chargement, il y a un problème. La disposition de la carte a dû changer légèrement dans la « Rev B » pour résoudre un problème thermique. Les trous de fixation ont bougé de trois millimètres.

Le dispositif est maintenant un presse-papier de trente-cinq mille dollars. Il ne peut pas être modifié ; il doit être mis au rebut. La startup a brûlé $35k et deux mois de piste financière, et elle n’a toujours pas testé une seule carte.

Ce scénario se répète constamment dans le développement matériel. Les ingénieurs sont formés pour rechercher une « couverture 100% » et ont souvent recours aux outils lourds utilisés par des géants comme Apple ou Dell. Mais la physique est facile comparée à l’économie. Lorsque vous fabriquez 500, 2 000 ou même 5 000 unités, les mathématiques des tests traditionnels « Big Iron » s’effondrent. Vous avez besoin d’une stratégie qui privilégie la flexibilité plutôt que la vitesse, et la réalité fonctionnelle plutôt que la perfection structurelle.

Pourquoi le « Gold Standard » vous fait défaut

Dans la fabrication à grand volume — pensez à 100 000 unités par mois — l’ICT est roi. Un dispositif « lit de clous » serre la carte, et en six secondes, il vous dit exactement quelle résistance 0402 a la mauvaise valeur. C’est rapide, précis et incroyablement coûteux. Le coût d’ingénierie non récurrente (NRE) pour le dispositif, la programmation et le temps de débogage peut facilement atteindre $15 000 à $50 000. Si vous fabriquez un million d’unités, ce coût s’amortit à quelques centimes par carte. Si vous fabriquez 1 000 unités, vous payez une taxe de $15 sur chaque appareil rien que pour le privilège de le tester.

Et c’est là que beaucoup d’équipes se trompent entre « Burn-In » et « Test ». Vous pourriez être tenté de demander des racks de burn-in étendus pour détecter les défaillances précoces, pensant que cela remplace le besoin d’un dispositif. Ce n’est pas le cas. Le burn-in est un test de contrainte pour détecter la mortalité infantile — les composants qui tombent en panne après 48 heures de chaleur. Il vous indique si la carte dure. Il ne vous dit pas si c'était construit correctement dès le départ. Vous ne pouvez pas graver un circuit imprimé qui a un pont de soudure sur la ligne d'alimentation ; vous allez juste brûler un trou dans le PCB. Vous avez toujours besoin d'un moyen de vérifier la qualité de la fabrication sans acheter la bête en aluminium.

Dans les petites séries, le temps de cycle est sans importance. Le coût fixe et la rigidité sont les vrais ennemis. Un lit de clous nécessite un design « verrouillé ». Si vous déplacez un point de test, le gabarit est inutilisable. Dans le monde chaotique de l'introduction de nouveaux produits (NPI), où la révision C suit la révision B en un mois, verrouiller votre design pour un gabarit est une erreur stratégique. Vous avez besoin d'une méthode de test qui peut s'adapter aussi vite que votre concepteur de circuits peut router les pistes.

La sonde volante : échanger du temps contre de l'argent

L'alternative immédiate au gabarit fixe est la sonde volante. Imaginez une grande machine où, au lieu d'une pince simultanée de centaines de clous, quatre à huit bras robotiques tournent autour de la carte, se précipitant pour toucher les points de test un par un. Cela ressemble à un robot chirurgical de science-fiction.

La magie ici est qu'il n'y a pas de gabarit. Vous chargez les données CAO (les fichiers ODB++ ou Gerber) dans la machine, lui indiquez où se trouvent les composants, et elle détermine comment les tester. Si vous déplacez une résistance dans la révision suivante, vous téléchargez simplement un nouveau fichier. Le NRE passe de $20 000 à peut-être $2 000 pour la configuration. Le compromis, bien sûr, est le temps. Alors qu'un lit de clous teste une carte en quelques secondes, une sonde volante peut prendre de trois à six minutes par carte selon la densité des composants.

Faites le calcul. Si vous fabriquez 1 000 unités, quatre minutes supplémentaires par carte représentent environ 66 heures de temps machine. C'est négligeable comparé aux semaines d'attente pour usiner un gabarit. Cependant, la sonde volante a une limitation distincte : c'est principalement un test structurel. Il vérifie si les composants sont présents et si les soudures sont connectées. Il ne peut généralement pas alimenter la carte et communiquer avec le firmware car il ne peut pas maintenir toutes les broches d'alimentation et de données connectées simultanément. Il vous dit que le corps est assemblé, mais pas si le cerveau est vivant.

Test fonctionnel : démarre-t-il réellement ?

Cela impose une réalisation critique pour le matériel en faible volume : la couverture du test fonctionnel (FCT) est souvent plus précieuse que la couverture structurelle. Vous pouvez avoir une carte où chaque soudure est parfaite, chaque résistance mesure 10 k ohms, et la carte ne fonctionne toujours pas parce que l'oscillateur à quartz a la mauvaise fréquence ou que la mémoire flash est en timeout.

Considérez l'incident du « Fantôme dans le flux ». Un lot de cartes échouait de manière intermittente sur le terrain, causant des ravages. Les tests structurels ont réussi chaque unité. Il s'est avéré que le fabricant sous contrat utilisait un flux « no-clean » spécifique qui, sous haute humidité (comme 90% dans un entrepôt non climatisé), devenait légèrement conducteur. Aucune mesure de résistance ne pouvait détecter cela. Seul un test fonctionnel de contrainte — l'alimenter et le faire fonctionner — a détecté la défaillance.

Vous devez séparer le « test de fabrication » de la « certification ». Les clients paniquent souvent et demandent si le test fonctionnel couvre la conformité FCC ou UL. Ce n'est pas le cas. La conformité est une vérification légale effectuée une fois par un laboratoire spécialisé. Le test fonctionnel de fabrication est une vérification existentielle effectuée sur chaque unité : démarre-t-elle ? Peut-elle communiquer ? Les rails sont-ils stables ? Pour une série de 2 000 unités, savoir que votre appareil démarre et communique via USB vaut infiniment plus que de savoir que R204 est exactement dans la tolérance de 1%.

Stratégie : le firmware est gratuit, l'aluminium est cher

La stratégie intelligente pour la production en faible volume est la co-conception. Vous remplacez le gabarit en aluminium coûteux par un firmware gratuit. Ce n'est pas quelque chose que vous pouvez ajouter après la fin du design ; cela doit être dans le schéma.

Vous devez concevoir un « mode usine » dans votre appareil. C'est un état spécial du firmware déclenché par une action physique — tirer une broche GPIO à la masse, maintenir un bouton pendant le démarrage, ou recevoir une commande spécifique via UART. Lorsque la carte s'allume dans ce mode, elle ne doit pas attendre un utilisateur ; elle doit immédiatement exécuter un autotest. Elle vérifie ses propres rails internes, ping l'accéléromètre pour voir s'il répond, essaie d'écrire et de lire dans l'EEPROM, puis rapporte le résultat.

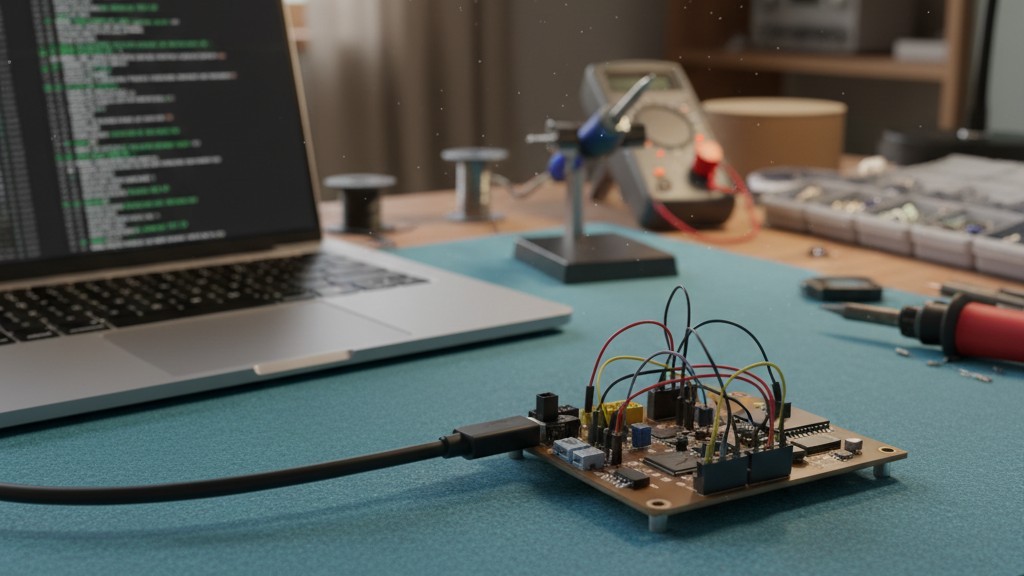

Physiquement, c'est simple. Vous n'avez pas besoin d'un rack $50k. Vous avez besoin d'un câble USB, d'une pince pogo simple pour l'en-tête de débogage (Tag-Connect est un sauveur ici), et d'un ordinateur portable exécutant un script Python. Si vous voulez faire sophistiqué, utilisez un Raspberry Pi. L'opérateur le branche, le script écoute le message « Je suis vivant » du firmware, et enregistre le numéro de série dans une feuille Google. Coût total du matériel : $200. NRE total : une semaine du temps de votre ingénieur firmware.

Mais vous devez être impitoyable quant à la « physicalité » de cela. Si vous cachez le port USB derrière un support, ou si l'en-tête de débogage est enterré sous une batterie, vous avez cassé le processus. Je ne vais pas vous apprendre à écrire le code Python — c'est un devoir standard — mais je vous dirai que si vous n'exposez pas ces points de test sur le bord de la carte, vous choisissez de dépenser de l'argent plus tard pour des rayons X.

L'humain dans la boucle

Il existe un fantasme persistant chez les fondateurs techno-optimistes de la « fabrication sans intervention » — une usine où les robots font tout. En réalité, pour une série de 3 000 unités, un opérateur humain est toujours moins cher qu'un bras robotique. Votre stratégie de test doit être conçue pour un humain fatigué, ennuyé, et qui branche des câbles depuis six heures.

Si votre test exige que l'opérateur branche manuellement douze connecteurs différents, vous garantissez l'échec. J'ai vu des lignes où les opérateurs, épuisés par la répétition, ont commencé à forcer les connecteurs DB9 en biais, endommageant les en-têtes côté carte. À la carte #50, le « test » détruisait en fait le produit.

Concevez pour la main humaine. Utilisez des connecteurs à clé qui ne peuvent pas être branchés à l'envers. Utilisez un lecteur de code-barres pour qu'ils n'aient pas à taper les numéros de série. Et surtout, minimisez les actions physiques nécessaires pour démarrer le test. Idéalement, ils branchent un câble, et le test démarre automatiquement. S'ils doivent cliquer sur « Démarrer » sur un écran, ils finiront par oublier de cliquer ou cliquer deux fois.

Le verdict du « coût de l'évasion »

C'est un calcul froid du risque. Nous l'appelons le « coût de l'évasion ». Si vous dépensez $50 000 pour un dispositif ICT complet, vous pourriez détecter 99,9% des défauts. Si vous dépensez $2 000 pour une configuration de test fonctionnel intelligente, vous pourriez détecter 99,0%.

Cette différence de 0,9% vaut-elle $48 000 ? Si vous fabriquez des pacemakers, oui. Si vous fabriquez des gadgets IoT grand public où une panne sur le terrain signifie simplement envoyer une unité de remplacement pour $50, alors absolument pas. Ne laissez pas la quête de la perfection théorique ruiner votre série de production. Intégrez le test dans le code, respectez l'opérateur humain, et expédiez le matériel.