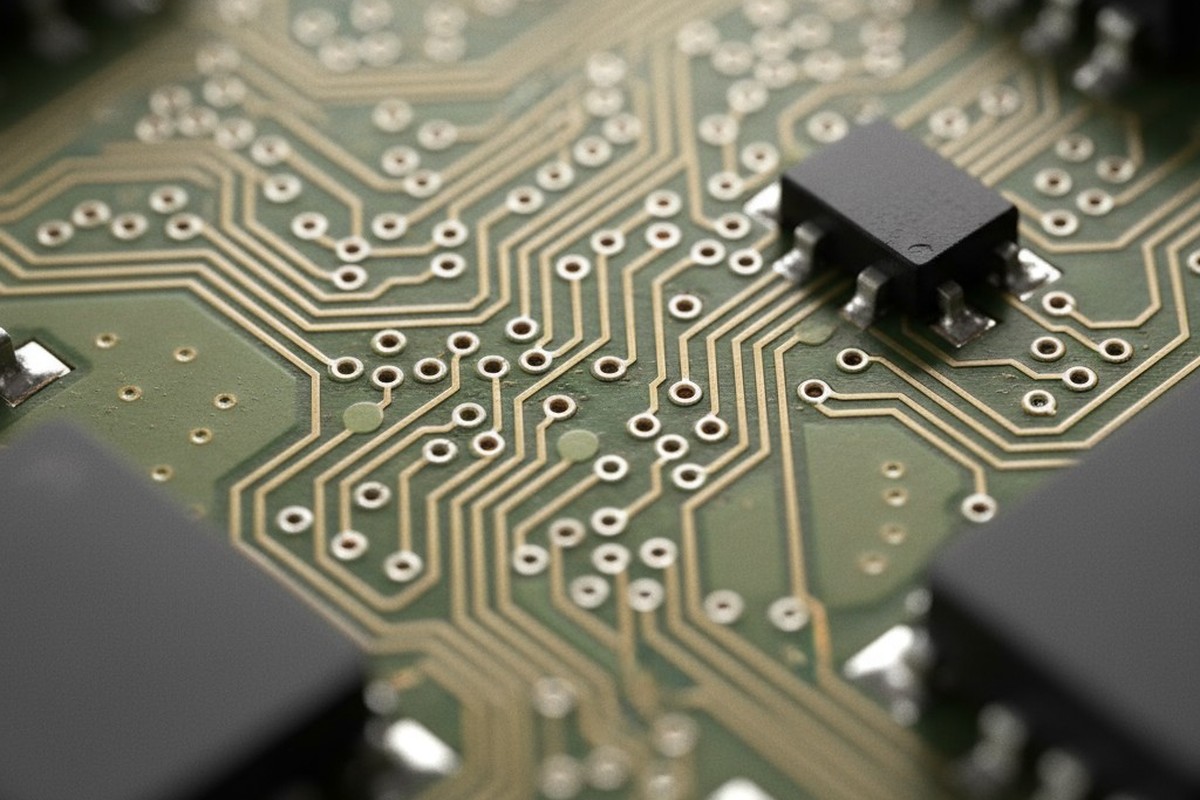

Un revêtement conformé est l’armure d’un circuit imprimé (PCB), le protégeant de l’humidité, de la poussière et des produits chimiques. Mais cette armure crée une barrière isolante sur chaque surface qu’elle touche. Une pastille de test recouverte devient une pastille inaccessible pour les tests.

Lorsque les tests fonctionnels reposent sur le contact de la sonde, ou lorsque des réparations futures nécessitent de dessouder des composants, la décision de recouvrir sans masquage approprié est critique. Si vous vous trompez, une carte protégée devient une brique invérifiable et irréparable. Les choix faits lors du masquage et du revêtement déterminent si un produit reste utilisable tout au long de son cycle de vie ou devient un déchet électronique dès la première défaillance d’un composant.

Chez Bester PCBA, nous ne traitons pas le masquage et le revêtement comme une étape finale. C’est un processus délibéré de sélection des méthodes, de contrôle de l’épaisseur et de documentation des choix de conception qui impactent directement la valeur à long terme d’un produit. Le conflit central est simple : une couverture complète offre une protection maximale contre l’environnement, mais elle élimine aussi les points d’accès nécessaires pour les tests et réparations. Résoudre cela requiert une compréhension approfondie des différences de précision entre les méthodes de masquage, de l’impact de l’épaisseur du revêtement sur la fiabilité, et de la manière dont les décisions de conception précoces préviennent des problèmes coûteux ultérieurement.

Pourquoi l'accès à Test Pad définit le succès

Les pastilles de test sont les fenêtres électriques désignées dans un circuit, essentielles pour les tests en circuit, les sondes volantes, les scans de limite, et le dépannage manuel. Ces zones de cuivre exposées sont conçues pour un contact temporaire. Lorsqu’un revêtement conformé les scelle, il crée une barrière physique et électrique qui bloque les sondes de test. Le résultat est une carte qui ne peut pas être vérifiée après le revêtement, permettant aux défauts fonctionnels de passer inaperçus jusqu’à ce que le produit soit entre les mains du client.

Les conséquences dépassent le cadre de l’usine. Une carte qui passe ses tests initiaux mais échoue sur le terrain ne peut pas être diagnostiquée si ses points de test sont scellés. Les techniciens n’ont que deux mauvaises options : tenter d’enlever le revêtement, ce qui risque d’endommager les traces et de contaminer la carte, ou remplacer l’ensemble de l’appareil sans jamais connaître la cause première. La première option augmente le temps et le risque de qualité ; la seconde augmente le coût en matériaux et sacrifie la possibilité d’analyse de défaillance.

Le rework et la réparation font face au même obstacle. Remplacer un composant défaillant nécessite souvent d’accéder aux points de test adjacents pour vérifier la réparation ou réparer des traces endommagées. Si ces pastilles sont recouvertes, un technicien doit méticuleusement enlever le revêtement sans endommager la zone environnante — une tâche longue et sujette à erreur. Dans la production haute fiabilité ou à haut volume, le coût cumulatif de ces complications de rework dépasse souvent le coût initial de masquage précis. Toute une production avec un mauvais masquage peut s’arrêter au test fonctionnel, obligeant à choisir entre jeter des milliers de cartes ou toutes les retravailler.

Le Défi de Revêtement Conformé

Le revêtement conformé est un film polymère mince appliqué sur un PCB pour le protéger contre le stress environnemental. C’est une barrière contre l’humidité, la poussière, les produits chimiques, et même le spray salin dans des environnements marins ou industriels difficiles. Le revêtement fluide répand sur la topographie de la carte, couvrant composants, joints de soudure, et traces. Cette couverture complète est l’objectif, car tout espace vide devient un point d’entrée potentiel pour les contaminants causant la corrosion ou des courts-circuits électriques.

Ce besoin d’étanchéité parfaite crée le conflit fondamental avec la testabilité. Une pastille de test doit rester conductrice et accessible. Un revêtement conformé est, par définition, un isolant. Lorsqu’il couvre une pastille, il augmente la résistance de surface et bloque physiquement le contact métal-métal nécessaire à une sonde de test. Même une fine couche peut provoquer un contact intermittent ou un échec complet du test, surtout dans des circuits haute fréquence ou à faible courant où l’intégrité du contact est primordiale.

La solution n’est pas un matériau différent — tous les revêtements conformés, qu’ils soient acryliques, silicone, uréthane ou parylene, sont des isolants. La seule façon de préserver la fonction de la pastille de test est d’empêcher le revêtement de l’atteindre. C’est la tâche du masquage : créer des zones d’exclusion précises sur la carte. La qualité de la méthode de masquage détermine directement si une carte reste testable après avoir été protégée. À mesure que la densité de la carte augmente, avec des pastilles de test comprimées entre composants ou sous des connecteurs, le défi s’intensifie, nécessitant des méthodes de masquage capables d’offrir précision sans compromettre la protection.

Bottes Personnalisées vs. Masquage CNC

Le choix de la méthode de masquage est un compromis entre le coût de configuration, la main-d'œuvre par unité, et la précision. Pour la production, deux méthodes dominent : les bottes en silicone personnalisées appliquées manuellement et le revêtement sélectif contrôlé par programme. Chacune a un profil distinct, et le choix approprié dépend du volume de production, de la complexité de la carte, et des objectifs de coût.

Bottes en silicone personnalisées et masquage manuel

Les bottes en silicone personnalisé sont de petits capuchons flexibles moulés pour s'adapter à des test pads spécifiques. Placés sur la carte avant l'application de la couche et retirés après durcissement, ils agissent comme de simples barrières physiques, laissant les pads propres et accessibles. Le concept est simple, ne nécessitant aucun équipement spécialisé au-delà des bottes elles-mêmes et de la main-d'œuvre pour les manipuler.

L'avantage principal est le faible coût d'installation. Pour des prototypes ou des lots de faible volume, le seul investissement concerne les molds personnalisés et le temps de travail. Cela fait des bottes un choix économique pour de petites séries ou des cartes avec des disposition simples où les pads sont grands, largement espacés et facilement accessibles.

Cependant, les limitations apparaissent à mesure que la production augmente. La mise en place et le retrait sont manuels, ajoutant un coût de main-d'œuvre pour chaque carte. Pour une carte avec seulement dix test pads, un opérateur pourrait passer plusieurs minutes par carte pour le masquage seul. Sur une série de 1 000 cartes, cela se traduit par des dizaines d'heures de travail. Le coût par unité ne diminue jamais.

La précision est une autre contrainte. Une botte doit s'adapter parfaitement pour empêcher la couche de se diffuser dessous, tout en étant facile à retirer sans laisser de résidus ou soulever le pad. C'est un équilibre difficile, surtout avec des tailles de pads variées ou un espacement serré des composants. Les bottes sont également inutiles pour les pads en zone encastrée ou sous des composants. Cette méthode fonctionne mieux lorsqu’un design la prend en compte, mais échoue lorsque la précision est essentielle.

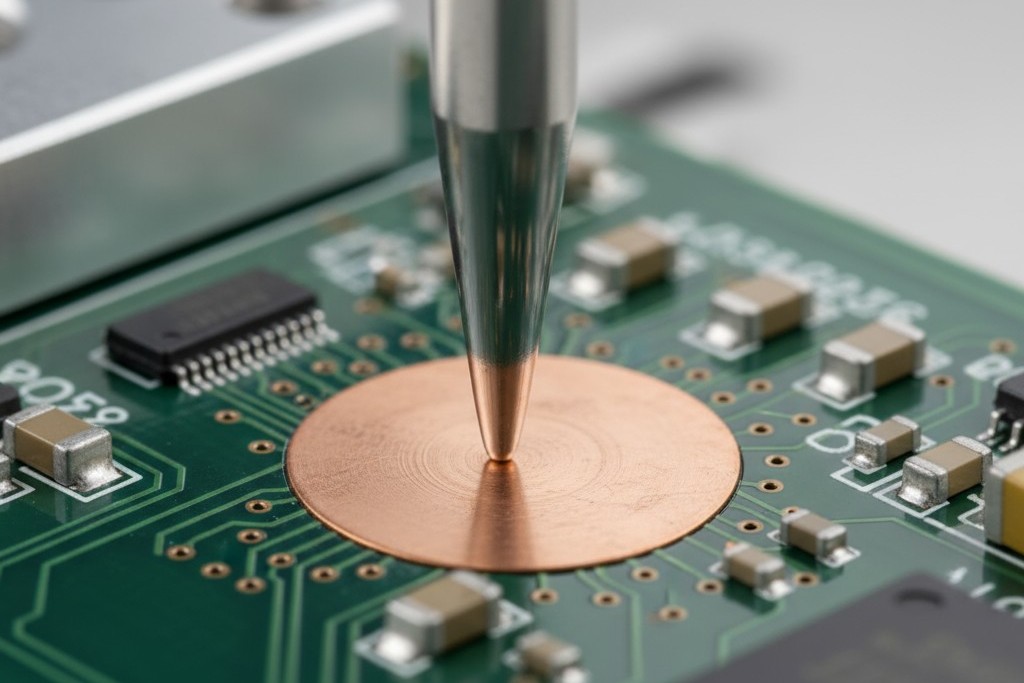

Couverture sélective contrôlée par CNC

La masquage par commande numérique (CNC) ne bloque pas la couche ; il contrôle exactement où elle est appliquée. Au lieu d'un spray général, un système de distribution commandé par CNC suit un chemin d'outil précis généré à partir des données CAD de la carte. Il dépose la couche uniquement dans les zones approuvées, créant par programmation des zones d'exclusion autour des test pads, connecteurs et trous de fixation avec une précision inférieure au millimètre.

Le coût initial d'installation est plus élevé. Il nécessite une programmation CAM pour générer le chemin d'outil, une vérification pour assurer l'alignement, et éventuellement des dispositifs spéciaux. Cela peut prendre plusieurs heures de temps d'ingénierie. Mais une fois le programme validé, le coût par unité chute considérablement. Le processus est automatisé, le temps de cycle étant déterminé par la vitesse de la machine, et non par le travail manuel.

Cette structure de coûts inversée fait que le masquage CNC domine à volume plus élevé. Le coût de mise en place est amorti sur l'ensemble de la série, et le point de seuil de rentabilité par rapport aux bottes manuelles intervient souvent dès quelques centaines d'unités. Au-delà, le CNC devient beaucoup plus rentable.

Plus important encore, le masquage CNC offre un saut qualitatif en précision. Les zones d'exclusion sont définies avec une précision de position souvent meilleure que 0,5 millimètre, permettant de masquer de minuscules pads nichés entre les composants—des géométries impossibles à gérer avec des bottes. La répétabilité est parfaite ; chaque carte est traitée de façon identique, éliminant la variabilité du travail manuel. Cette précision permet aux concepteurs de réduire au minimum les zones interdites, maximisant la surface protégée de la carte. Si un design inclut des pads sous des composants ou plus petits que 1 millimètre, le masquage CNC est souvent la seule option viable.

Contrôle de l’épaisseur UV et Prévention des défauts

Appliquer la couche n'est que la moitié du combat. S'assurer qu'elle a l'épaisseur correcte et qu'elle est exempte de défauts détermine si elle offre une vraie protection ou si elle introduit de nouveaux modes de défaillance. L'objectif n'est pas une seule valeur d'épaisseur, mais une plage contrôlée—trop peu de couche laisse la carte vulnérable, tandis que trop de couche génère des contraintes internes pouvant causer des fissures, délaminations ou soulèvements.

Pourquoi l'épaisseur du revêtement dicte la fiabilité

Une couche de conformalité efficace doit respecter une épaisseur minimale, généralement de 25 à 75 micromètres, pour établir une barrière complète. Une couche trop fine présente des micropores permettant à l'humidité de pénétrer et de commencer la corrosion. C'est un problème courant aux bords tranchants des traces ou autour des pattes de composants, où la couche liquide peut se décoller.

Une épaisseur excessive crée un ensemble de problèmes différents. En durcissant, la couche rétrécit, générant des contraintes internes. Si la couche est trop épaisse, ces forces peuvent dépasser son adhérence à la carte, provoquant un décollement ou une délamination. Cet échec commence souvent au bord tranchant d'une zone masquée. Les couches épaisses sont aussi plus cassantes et susceptibles de se fissurer sous le stress du cycle thermique, car la carte et les composants se dilatent et se contractent à des rythmes différents.

L'épaisseur optimale est donc un équilibre : suffisamment robuste pour la protection environnementale, mais suffisamment fine pour rester flexible et sans contrainte. Atteindre cet équilibre nécessite une mesure, et non une estimation.

Mesure avec fluorescence UV

De nombreux revêtements de conformalité sont formulés avec un additif fluorescent UV, offrant un moyen simple et non destructif de vérifier la couverture. Sous une lampe UV, le revêtement brille d'une intensité proportionnelle à son épaisseur. Une fine couche apparaît faiblement, tandis qu'une couche épaisse est brillante. Cela permet à un opérateur de repérer instantanément une couverture irrégulière, des zones fines dans l'ombre de composants hauts, ou un excès de matière.

L'inspection est rapide mais révèle des défauts invisibles à la lumière normale. Les zones de transition autour des zones masquées sont particulièrement critiques. Un “feathering” progressif du bord du revêtement répartit le stress, tandis qu'une crête épaisse et abrupte est un endroit privilégié pour la delamination. La lumière UV révèle également d'autres défauts comme des bulles d'air ou des “fisheyes” où le revêtement n'a pas adhéré en raison de contamination de la surface.

Bien que l'inspection UV soit qualitative, elle offre une résolution suffisante pour détecter des déviations de processus et assurer que l'épaisseur est dans une plage acceptable. Pour des mesures absolues, d'autres outils existent, mais pour la plupart des applications, un œil entraîné sous une lampe UV est la première ligne de défense. La base de ceci, toutefois, est une surface parfaitement propre. Tout résidu de flux, huile ou particule laissé sur la carte avant le revêtement compromettra l'adhérence, piégeant un point de défaillance juste sous la couche protectrice.

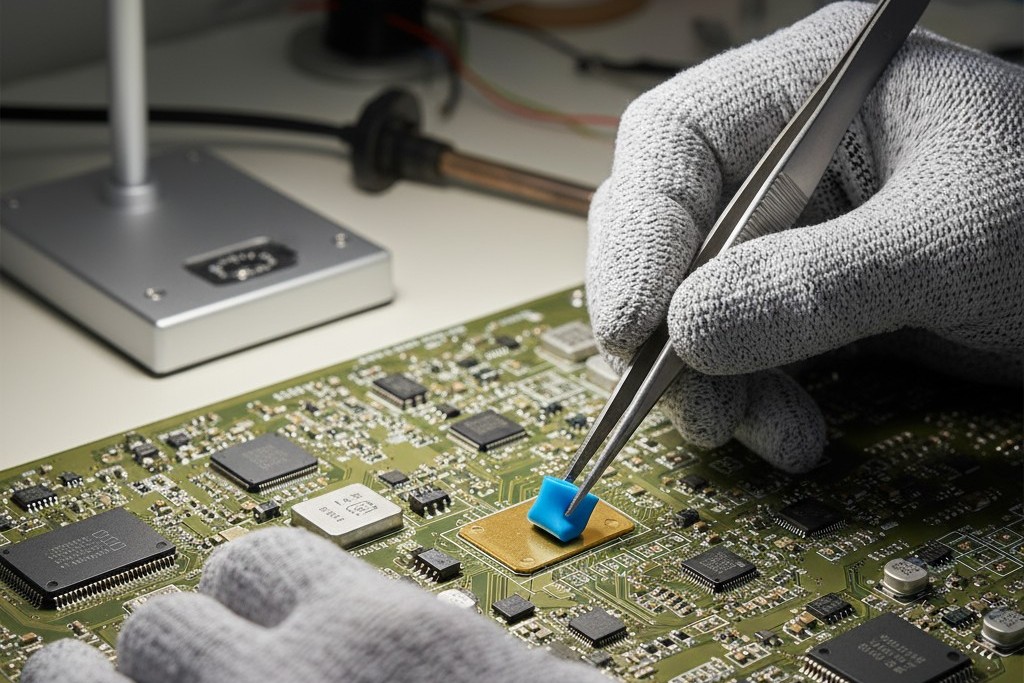

Conception pour la rework

La capacité à retravailler une carte revêtue n'est pas une question de chance ; c'est le résultat de choix de conception et de documentation délibérés faits longtemps avant le début de la production. Une carte conçue pour la retouche dispose d'un espace suffisant pour les outils, utilise des géométries de pads de test robustes, et est documentée avec des instructions de masquage claires.

Dimensionnement et espacement des pads de test : Un pad qui doit rester accessible doit être suffisamment grand pour qu'un technicien puisse agir dessus, idéalement au moins 1,5 à 2 millimètres. Cela offre une zone suffisante pour enlever toute intrusion de revêtement sans couper accidentellement une piste ou soulever le pad. De même, une zone de non-accès d'au moins 1 millimètre autour des pads de test laisse une marge pour les outils, réduisant le risque de dommages collatéraux.

Documentation claire : Les fichiers de fabrication doivent être sans ambiguïté. Les données de la carte doivent inclure une couche de masque de revêtement dédiée dans les fichiers Gerber ou ODB++, qui définit explicitement chaque zone d'exclusion. Laisser cela à l'interprétation sur un dessin d'assemblage invite à l'incohérence et à l'erreur, surtout à mesure que la production se développe ou change de fournisseur.

Stratégie de retouche : Lorsqu'un composant échoue, le revêtement au-dessus de ses broches doit être enlevé. La méthode dépend du matériau. Les acryliques se dissolvent avec des solvants. Les silicones et uréthanes nécessitent un abrasif mécanique précis ou un ramollissement thermique. Le parylene, le plus résistant de tous, nécessite souvent une micro-abrasion ou une ablation laser. Dans tous les cas, le risque est d'endommager la carte. Le procédé le plus sûr est lent et précis, effectué par un technicien formé.

Après que le composant a été remplacé, la zone doit être de nouveau revêtue à la main pour restaurer la protection. Ce nouveau revêtement doit bien adhérer à l'ancienne couche sans créer une frontière épaisse et stressante. La réussite de toute cette procédure — de l'enlèvement à la recouche — dépend de la prévoyance de la conception initiale. Les cartes avec de grands pads de test accessibles et des instructions de masquage claires peuvent être retouchées en toute confiance. Celles qui ne le sont pas deviennent un pari à haut risque.