L'impulsion de tout suivre est forte. Lorsque les régulateurs exigent la traçabilité et que les auditeurs examinent les registres, la réponse la plus sûre semble être de capturer chaque point de données, scanner chaque code-barres, et cartographier chaque composant à chaque numéro de série. Cet instinct est coûteux. C'est aussi, dans de nombreux cas, une mauvaise allocation des ressources qui crée l'illusion de contrôle sans offrir une réduction de risque proportionnelle.

La traçabilité des lots existe pour une seule raison : permettre une action ciblée lors d'une enquête sur une défaillance ou d'un rappel. C'est un mécanisme pour isoler les unités affectées et limiter l'exposition, pas une assurance exhaustive contre tous les défauts. La distinction est cruciale car le coût de la traçabilité augmente avec sa profondeur. Une généalogie complète des numéros de série pour chaque résistance et condensateur sur un dispositif jetable à grand volume peut doubler la surcharge de traitement des données et introduire des goulets d'étranglement à chaque étape d'assemblage. Ce coût doit être justifié par une réduction de risque réelle, et non par le confort théorique d'avoir plus de données.

Le défi, alors, est une question de calibration. Trop peu de traçabilité rend les fabricants vulnérables à des rappels larges et coûteux lorsqu'un seul lot défectueux aurait pu être isolé chirurgicalement. Trop de traçabilité freine le débit, submerge les équipes qualité dans le bruit des données, et crée des responsabilités d'audit lorsque le système développe inévitablement des lacunes sous la pression de la production. La réponse n'est pas une norme universelle mais un cadre basé sur le risque qui adapte la profondeur de la traçabilité aux conséquences d'une défaillance — un système qui est défendable, pas simplement exhaustif.

Ce que réalise réellement la traçabilité de lot

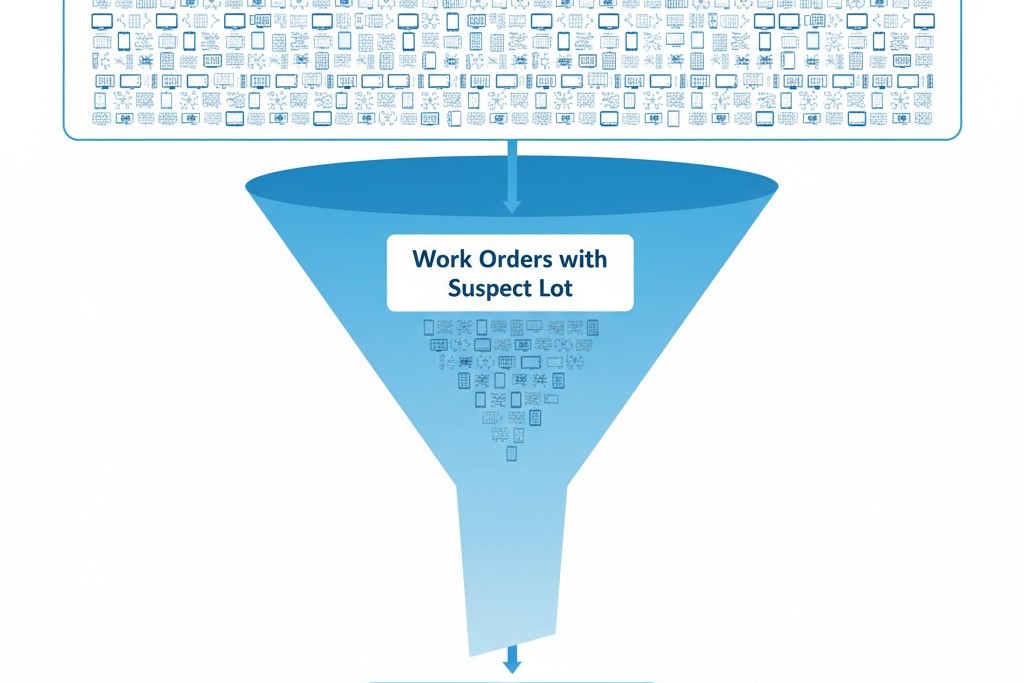

Au cœur, la traçabilité est une infrastructure de rappel. Sa fonction principale est de répondre à une seule question lorsqu'un défaut est découvert : quels dispositifs finis contiennent le lot de composants suspect, et où se trouvent ces dispositifs maintenant ? La rapidité et la précision de cette réponse déterminent la portée du rappel, le coût de l'action corrective, et la responsabilité du fabricant. Un système de traçabilité robuste peut réduire un rappel potentiel de dizaines de milliers d'unités à des centaines. Un système faible force un rappel large car les données nécessaires pour isoler le problème n'existent tout simplement pas ou ne peuvent pas être rapidement récupérées.

Le mécanisme est simple. Les composants arrivent avec des codes lot fournisseur. Les assemblages sont construits en lots de production, souvent regroupés par ordres de travail. Les dispositifs finis reçoivent des numéros de série uniques. La traçabilité est le lien entre ces identifiants. La traçabilité au niveau du lot relie un lot de composants à un lot de dispositifs finis, tandis que la traçabilité au niveau du numéro de série le relie à chaque dispositif individuel. La profondeur de ce lien détermine la granularité de tout rappel.

Une idée fausse courante est que plus de traçabilité signifie plus de sécurité. C'est faux. La sécurité dépend de la robustesse du design, des contrôles de processus, et de la rigueur de l'inspection. La traçabilité ne prévient pas les défauts ; elle permet des réponses plus rapides et ciblées en cas de défauts. Par exemple, un défaut de composant affectant un lot d'un fournisseur, utilisé dans 50 ordres de travail de 200 dispositifs chacun, crée une exposition potentielle de 10 000 unités. Si la traçabilité lie les lots de composants aux ordres de travail, le rappel peut cibler uniquement les ordres de travail spécifiques ayant consommé le lot défectueux, réduisant potentiellement le rappel à 2 000 unités. Si la traçabilité n'existe qu'à un niveau annuel, les 10 000 unités sont à risque. La loi des rendements décroissants s'applique : chaque couche supplémentaire de traçabilité offre moins de précision incrémentielle tout en ajoutant des coûts linéaires ou exponentiels de traitement des données.

Les trois niveaux de traçabilité des composants

La traçabilité n'est pas un choix binaire. Il existe trois niveaux de profondeur opérationnellement distincts, chacun défini par la granularité du lien entre le composant et le dispositif. Le choix entre eux détermine la complexité du système, l'impact sur le débit, et la portée pratique des actions de rappel.

Suivi au niveau du lot pour les assemblages achetés

L'approche de base est le suivi au niveau du lot, qui enregistre quels codes de lots fournisseur ont été reçus et pendant quelle période ils ont été consommés en production. Le lien est temporel et probabiliste, pas déterministe. Si un lot défectueux est identifié, le fabricant peut déduire que les dispositifs construits durant la fenêtre de consommation potentiellement contiennent ces composants. La portée du rappel est large mais limitée.

Les exigences en matière de données sont minimales. Les journaux de réception enregistrent les codes de lots entrants, et les dossiers de production notent la période ou les ordres de travail pendant lesquels les composants ont été distribués. Aucun scan n'a lieu à l'étape d'assemblage elle-même ; le lien est établi rétrospectivement par croisement des enregistrements de consommation et de montage. Cette approche est suffisante lorsque le coût d'un rappel général est acceptable. Il est courant que des composants de commodité dans des dispositifs à faible risque—résistances, condensateurs et fixations standard dans un diagnostic jetable en grande série—posent peu de risque. Un défaut est peu susceptible de causer des préjudices au patient, le coût du composant est négligeable, et le fabricant peut se permettre de rappeler tous les dispositifs fabriqués durant une période de plusieurs semaines sans impact financier catastrophique.

Cartographie Composant-Dispositif au Niveau de l'Ordre de Travail

Un compromis plus pragmatique relie des codes de lot de composants spécifiques à des lots de production précis, généralement définis par des ordres de travail. La liaison ici est déterministe au niveau du lot : le système enregistre quels lots de composants ont été consommés par quels ordres de travail, et quels plages de numéros de série de dispositifs correspondent à ces ordres de travail. Si un défaut est détecté, le rappel ne concerne que les dispositifs fabriqués à partir de l'ordre de travail concerné.

Les exigences en matière de données sont modérées. Le scan de codes-barres ou la journalisation manuelle se produit lorsque des composants sont distribués à un ordre de travail, et le système de gestion de fabrication (MES) ou le dossier de lot enregistre le lien lot-commande de travail. Le résultat est une chaîne de traçabilité à deux sauts : lot de composants vers ordre de travail, ordre de travail vers plage de numéros de série. C'est le paramètre par défaut pour la plupart des fabricants de dispositifs médicaux équilibrant conformité et efficacité. Il offre une capacité de rappel chirurgical sans nécessiter un suivi un à un de chaque composant. L'impact sur le débit est maîtrisable car le scan se produit lors de la préparation ou de la distribution, et non à chaque opération d'assemblage. Le risque de réduction est important : un rappel qui affecterait 10 000 unités pourrait se réduire à seulement 500 dans ce modèle.

Généalogie série complète pour chaque composant

L'approche la plus exhaustive est la généalogie série complète, qui enregistre le numéro de série spécifique ou le code de lot installé dans chaque dispositif. Le lien est un à un pour chaque composant traçable. En cas de déviation, le système peut générer une liste précise de numéros de série des dispositifs contenant la pièce défectueuse, permettant des rappels au niveau unitaire ou des notifications aux patients.

L'exigence en données est immense. La lecture de codes-barres se fait à chaque étape d'assemblage où un composant traçable est installé, chaque lecture étant liée au numéro de série du dispositif en temps réel. Pour un dispositif avec 50 composants traçables et un volume de production de 100 000 unités par an, le système doit capturer et stocker cinq millions d'enregistrements annuellement. Cette profondeur n'est justifiée que lorsque les conséquences d'une défaillance sont graves et qu'une action spécifique au patient est nécessaire. Les dispositifs implantables en sont l'exemple type. Un fil de stimulateur défectueux ou une prothèse vertébrale doit être traçable jusqu'au patient individuel car l'action corrective est une révision chirurgicale. Le coût du système est trivial par rapport à la responsabilité et à l'impératif éthique de la sécurité du patient.

Là où la profondeur de traçabilité réduit réellement le risque

Le cadre de décision pour choisir la profondeur de traçabilité doit être basé sur le risque, pas seulement sur la conformité. Les réglementations précisent que la traçabilité doit exister, mais elles prescrivent rarement la profondeur. Le fabricant doit justifier son choix en évaluant les conséquences des défaillances, les coûts de rappel et le potentiel de préjudice pour le patient. L'objectif est d'ajuster la profondeur de la traçabilité à la granularité requise pour une action corrective proportionnée et efficace.

Les dispositifs implantables et vitaux exigent une généalogie série complète pour les composants critiques. Un stimulateur cardiaque contient une batterie, un générateur d'impulsions, des leads et un boîtier hermétique. Un défaut dans l’un de ces éléments peut entraîner une défaillance de l’appareil et la mort du patient. La seule réponse appropriée est la notification spécifique au patient, nécessitant une traçabilité un à un du composant à l'appareil, puis au dossier médical du patient. Ici, le système de traçabilité constitue une infrastructure de sécurité, dont le coût est non négociable.

Les dispositifs à volume élevé à durée de vie courte et faible risque individuel nécessitent seulement une traçabilité au niveau du lot ou de l'ordre de travail. Pour une bandelette de test de glucose sanguin jetable ou un instrument chirurgical à usage unique, un défaut de composant peut causer une défaillance, mais le danger pour le patient est limité. La mesure corrective consiste à remplacer le produit, et non à intervenir chirurgicalement. La granularité de rappel appropriée est au niveau du lot de production : identifier les lots affectés, notifier les distributeurs, et retirer le produit de la chaîne logistique. La généalogie série n'apporte pas de réduction de risque significative car le fabricant ne peut et ne doit pas identifier quel patient a utilisé quelle bandelette.

Les dispositifs actifs, non implantables, comme les systèmes d'imagerie diagnostique ou les pompes à infusion, occupent une position intermédiaire. Un défaut de composant peut entraîner une défaillance de l’appareil et un préjudice indirect au patient, mais la défaillance est observable, et l’action corrective est une réparation ou un remplacement. Les exigences en matière de traçabilité dépendent du mode de défaillance du composant. Les alimentations électriques et capteurs affectant la précision de l’appareil nécessitent une traçabilité au niveau de l’ordre de travail ou du numéro de série. Les composants de structure ou éléments d’interface utilisateur peuvent uniquement nécessiter un suivi au niveau du lot. La distinction provient de l’analyse des conséquences de la défaillance : si un défaut peut provoquer une erreur de mesure non détectée ou un fonctionnement non sûr, une traçabilité plus stricte est justifiée.

Intégration des codes-barres et du MES sans collapse de débit

L’impact opérationnel d’un système de traçabilité est déterminé par l’endroit et la manière dont les données sont capturées. Les systèmes mal conçus introduisent des frottements à chaque étape. Les systèmes bien conçus automatisent la capture aux points de contrôle critiques, minimisent l’intervention manuelle, et se dégradent gracieusement lorsque les composants manquent de codes lisibles par machine.

Capture automatisée aux points de contrôle critiques

Les systèmes les plus efficaces intègrent la lecture automatique de codes-barres dans le flux de production naturel. Le principe est de capturer les données lorsque l’opérateur manipule déjà la pièce, et non d’insérer une étape de scan dédiée. Les points de capture à la valeur la plus élevée sont la préparation des composants et la vérification de l’assemblage final. Un scan lors de la préparation établit le lien lot-ordre de travail pour des dizaines de composants à la fois. Un scan lors de l’inspection finale peut confirmer le numéro de série du dispositif et demander des scans de composants critiques si la généalogie série est requise. Cette approche permet d’obtenir la profondeur nécessaire avec un minimal de perturbation.

L'architecture des données doit prendre en charge des écritures rapides et des requêtes indexées. Chaque balayage génère une transaction de base de données, et pour une production à volume élevé, le système doit gérer des milliers de balayages par heure sans bloquer la ligne. Les plateformes MES basées sur le cloud offrent une scalabilité flexible, mais les systèmes sur site restent courants lorsque la souveraineté des données et la validation sont primordiales. Pour les composants sans codes de lot fournisseur, comme les pièces usinées sur mesure, les fabricants doivent générer des identifiants de lot internes lors de la réception. C'est un compromis acceptable pour les pièces non critiques, bien que cela signifie que la traçabilité s'arrête au quai de réception.

Systèmes manuels pour les lignes à faible volume ou héritées

Tous les environnements ne justifient pas le coût de l'automatisation complète. Les lignes à faible volume et les prototypes dépendent souvent de systèmes manuels utilisant des dossiers papier ou des feuilles de calcul. Les opérateurs enregistrent manuellement les codes de lot des composants ou apposent des étiquettes à code-barres sur le dossier de lot lors de la sortie et de l'installation des pièces. À la fin de la série, le dossier est scanné ou transcrit pour créer un fichier de traçabilité permanent.

Cette approche est disciplinée mais fragile. Transcrire les dossiers est lent et sujet à erreur, rendant les données indisponibles pour des requêtes immédiates. Une fausse recall peut prendre des heures ou des jours de recherche manuelle dans les dossiers, ce qui constitue un risque d'audit important. Les régulateurs acceptent les systèmes manuels pour la production à faible volume, mais les scrutent pour leur taux d'erreur et leurs temps de récupération lents. Une stratégie de transition courante consiste à automatiser progressivement, en commençant par le kit et la sérialisation. Cette approche hybride utilise des scans automatisés pour créer une colonne vertébrale de traçabilité et des saisies manuelles pour combler les lacunes, en équilibrant coût et capacité.

Ce que les auditeurs vérifient réellement

Les auditeurs évaluent les systèmes de traçabilité selon deux critères : l'intégrité des données et la capacité de récupération. L'intégrité signifie que les dossiers sont complets, précis et à preuve de falsification. La capacité signifie que le système peut identifier rapidement les dispositifs affectés pour soutenir une recall en situation réelle. L'audit ne requiert pas une profondeur maximale, mais il exige que la profondeur choisie soit maintenue de manière cohérente et fonctionnelle de manière démontrable.

L'activité principale de l'audit est la recall simulée. Un auditeur sélectionne un code de lot de composant et demande au fabricant d'identifier tous les dispositifs finis contenant ce lot. Le système doit produire cette liste en quelques heures, et non en quelques jours. Il s'agit d'un test de résistance de l'architecture, de la qualité des données et de la préparation opérationnelle. Un système nécessitant une recherche manuelle dans des dossiers papier ou exécutant des requêtes qui expirent sous charge échouera.

Les modes de défaillance courants sont prévisibles. Un relais incomplet se produit lorsque les opérateurs sautent des scans sous pression. Les codes-barres illisibles obligent à une saisie manuelle, ce qui fait grimper le taux d'erreur. Mais la défaillance la plus grave est l'absence d'enregistrements — dossiers de lot perdus ou archives de base de données inaccessibles. Les régulateurs voient cela non pas comme un écart de traçabilité mais comme une défaillance systémique du système qualité.

En fin de compte, l'audit est binaire. Soit le fabricant peut démontrer une traçabilité complète pour le lot testé, soit il ne le peut pas. La traçabilité partielle est une défaillance car le trou représente un risque non contrôlé. Le coût de l'échec n'est pas seulement une constatation réglementaire, mais aussi des retards de production et des dommages à la réputation résultant de la démonstration d'un contrôle inadéquat d'une fonction clé de qualité.