Le pire cauchemar en fabrication électronique n’est pas la carte qui échoue en ligne. Les échecs en ligne sont ennuyeux, certes — ils arrêtent le convoyeur, appellent le technicien, et réduisent les métriques de rendement du poste. Mais le vrai cauchemar est la “Carte Fantôme”.

Il s’agit de l’unité qui échoue sur le terrain, peut-être trois ans plus tard, à l’intérieur d’un capteur automobile ou d’un dispositif médical. Elle revient au banc RMA couverte de saletés de la route ou de résidus biologiques. Vous la retournez pour scanner le numéro de série, tracer le lot, découvrir quel lot de condensateurs a causé la défaillance, et vous ne trouvez… rien. Une tache. Un rectangle beige là où un code-barres se trouvait.

L’encre s’est écaillée, dissoute par la couche de conformal, ou simplement abandonnée au fil du temps. À cet instant, vous n’avez pas qu’une seule mauvaise carte ; vous avez un rappel potentiel d’une ampleur inconnue parce que la piste d’audit s’est effacée avec le numéro de série.

La traçabilité n’est pas une suggestion ; c’est l’épine dorsale de la responsabilité moderne. Pourtant, de nombreuses lignes de production utilisent encore des méthodes qui traitent le numéro de série comme un autocollant temporaire plutôt qu’une caractéristique permanente du matériel. Si vous imprimez encore des numéros de série avec de l’encre humide ou si vous les appliquez avec des étiquettes adhésives, vous construisez un point de défaillance directement dans l’identité du produit. La seule marque qui survit à l’environnement hostile d’une ligne SMT et à la longue décadence du terrain est celle qui enlève plutôt qu’elle n’ajoute du matériau : l’ablation laser.

La chimie de l'échec : pourquoi l'encre capitule

Pour comprendre pourquoi l’encre échoue, regardez ce que vous imposez au PCB. Le processus SMT standard est une épreuve de violence thermique et chimique. Vous imprimez un numéro de série sur une carte nue, souvent avec une encre époxy durcie aux UV. Elle paraît nette sous la lampe d’inspection.

Mais ensuite, cette carte entre dans le lavage. Les résidus de flux modernes nécessitent des agents saponifiants agressifs—des produits chimiques alcalins conçus spécialement pour décomposer les composés organiques. Encre est Un composé organique. Au fil de centaines de cycles, ou même lors de quelques lavages agressifs à haute pression et haute température, la liaison entre l’encre et la masque de soudure s’affaiblit. Elle se fissure micro-crack. Elle se soulève.

Ce n’est pas seulement une question de lavage non plus. Considérez l’interaction chimique avec les couches suivantes. Si vous appliquez une couche de conformal—disons un UR (Uréthane) ou SR (Silicone)—celle-ci utilise des solvants pour rester liquide avant de durcir. Ces solvants peuvent réagir avec l’encre de la sérigraphie. J’ai vu des marques blanches “permanentes” se transformer en une boue brune sous une couche d’uréthane, rendant le code-barres illisible sauf pour l’œil humain — et encore, seulement avec beaucoup de devinette. Un scanner de code-barres ne devine pas. Si le contraste chute en dessous d’un certain seuil, la ligne s’arrête. Ou pire, les données sont perdues.

Il y a souvent une tentation de contourner le désordre de l’encre en utilisant des étiquettes. Les autocollants en polyimide “haute température” semblent être la solution propre. Ce ne sont pas le cas. Ce sont des débris d’objet étranger (FOD) qui attendent de se produire.

Une sticker repose sur un adhésif, et l’adhésif est un polymère qui devient plus mou lorsqu'il est chauffé. Lorsque cette carte atteint la zone de préchauffage d’un four à refusion, atteignant 150°C, l’adhésif cède. Si vous avez des ventilateurs de convection à haute vitesse soufflant de l'air pour faire circuler la chaleur, ces étiquettes peuvent se décoller. Elles s’envolent de la carte et sont aspirées dans l’admission des soufflantes du four. Vous avez maintenant une carte sans identité, et vous avez un four Vitronics Soltec $50 000 qui doit être démonté pour gratter le plastique fondu des impellers.

Vision artificielle et physique du contraste

L’objectif d’un code-barres n’est pas d’être vu ; c’est d’être lu par une machine. Un lecteur fixe Keyence ou Cognex ne se soucie pas de l’esthétique. Il s’intéresse au contraste — en particulier, la différence de réflectivité entre la « cellule » (la partie sombre) et l’arrière-plan.

L’encre sérigraphiée repose sur le masque de soudure. Elle a une épaisseur et un éclat. Sous l’éclairage coaxial d’un scanner, l’encre humide peut scintiller, créant des réflexions spéculaires qui aveuglent le capteur. Les bords d’un point sérigraphié sont également imparfaits ; l’encre se déforme et se répand (gain de point), faisant qu’une cellule de 10 mil ressemble à une tache de 12 mil.

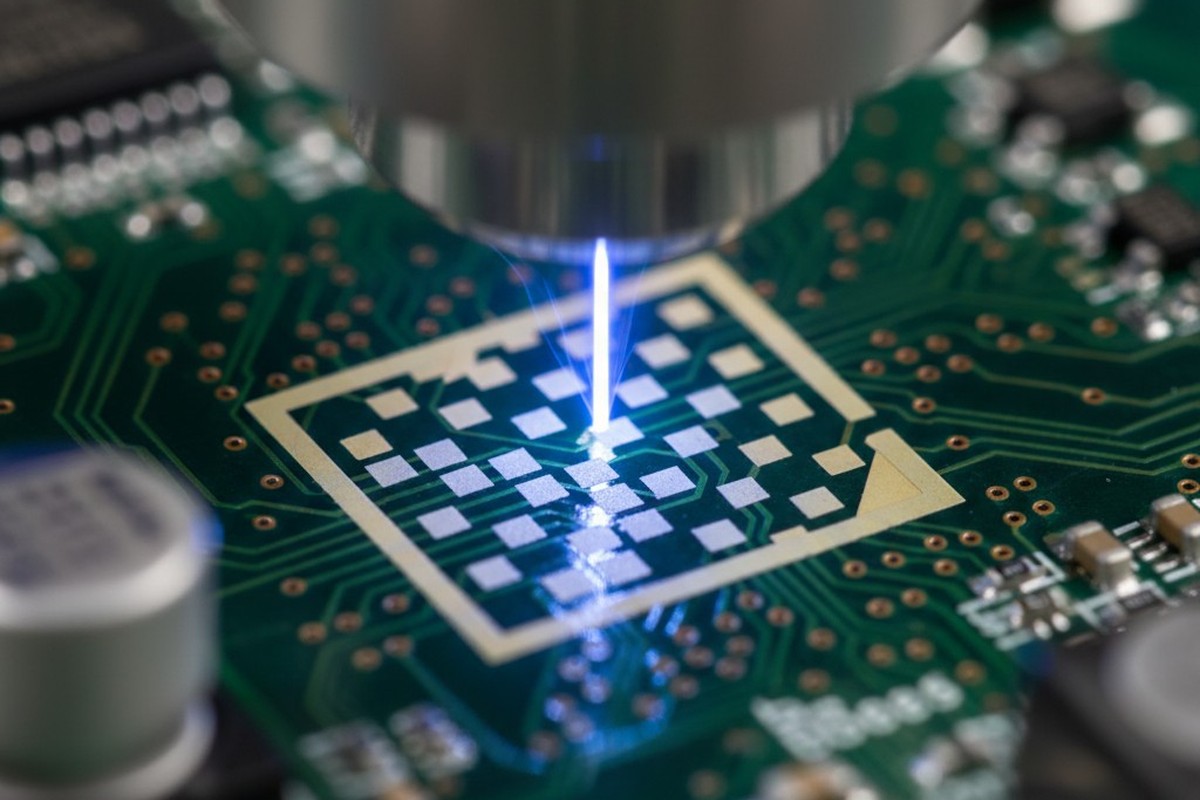

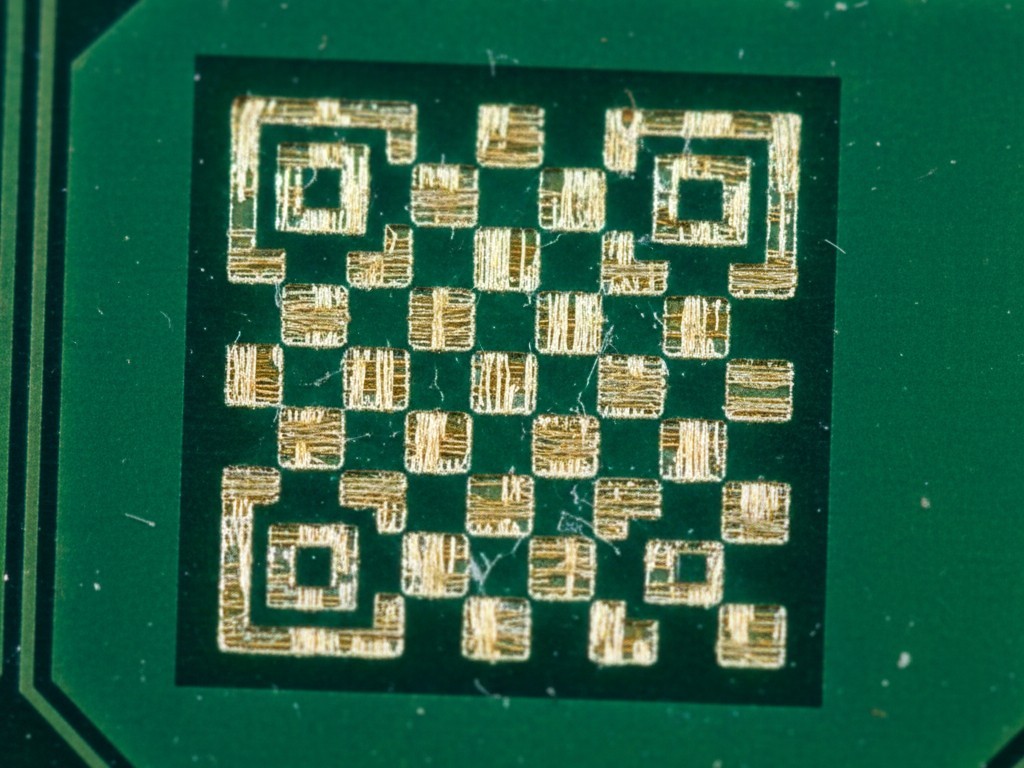

La marquage au laser fonctionne selon un principe fondamentalement différent. C’est une opération soustractive. Vous n’ajoutez pas d’encre blanche sur une carte verte ; vous utilisez un laser CO2 ou à fibre pour brûler le masque de soudure vert. Cette ablation expose le matériau en dessous. Si vous ajustez le laser correctement, vous exposez le substrat en fibre de verre FR4, qui est généralement d’un blanc-jaune pâle.

Cela crée une cavité — une tranchée physique. Le masque vert foncé entoure le FR4 clair. Le contraste est frappant, mat et permanent. Il ne scintille pas parce que la marque est en dessous de la surface du masque. Les bords sont coupés avec la précision d’un faisceau de photons, et non le squish d’un spatule.

Clarifions une confusion qui apparaît sur presque tous les dessins CAO : vous ne souhaitez probablement pas un « QR Code ». Un QR code est cette grosse chose carrée que vous scannez pour voir un menu de restaurant. Il est conçu pour le marketing grand public. Sur une PCB, où l’espace vaut de l’argent par millimètre carré, vous utilisez une matrice de données (spécifiquement ECC 200). Une matrice de données peut stocker 50 caractères de données alphanumériques dans un carré de 3mm x 3mm. Elle dispose de redondance intégrée. Ne demandez pas un QR code ; demandez une matrice de données. Le laser la gère nativement, et contrairement à un QR code, une matrice de données reste lisible même si 20% d’une partie du symbole est endommagée.

Intégration : la marque doit précéder le processus

La synchronisation de la marque est aussi critique que la méthode. Certaines usines considèrent le marquage comme une étape finale d’emballage — apposant une étiquette sur l’unité finie avant qu’elle ne soit mise dans la boîte. C’est une erreur.

La traçabilité est nécessaire pendant le processus d’assemblage. Vous devez savoir que cette carte spécifique a échoué à la station d’Inspection Optique Automatisée (AOI). Vous devez savoir que cette la carte a passé 45 secondes de trop dans le four à refusion.

Pour obtenir ces données, la marque doit être appliquée sur la carte nue avant qu’elle n’entre dans l’imprimante à écran. Le marquage laser doit être la première machine en ligne, ou la carte doit arriver pré-marquée depuis la fab house. Cependant, le marquage en interne vous donne le contrôle. Vous pouvez sérialiser en séquence en fonction du moment exact de l’assemblage. En ablatant la marque dans le masque de soudure avant l’application de la première goutte de pâte à soudure, vous vous assurez que la marque voyage avec la carte à travers l’imprimante de pâte, la machine de placement, le four à refusion et le lavage.

Si la marque survit au processus, elle valide le processus. Si vous marquez à la fin, vous n'avez aucune granularité sur vos pertes de rendement. Vous avez simplement un tas de rebuts de planches sans histoire.

Le coût total de possession : l'encre est de la poussière coûteuse

La résistance à la marquage laser est presque toujours le prix initial. Un bon système de laser à fibre en ligne est une dépense en capital (CapEx) importante, allant souvent de $20 000 à $60 000 selon l'automatisation. Une station de sérigraphie est bon marché. Un alimentateur d’étiquettes est bon marché. Mais c’est des « calculs de feuille Excel » qui ignorent la réalité du terrain.

Calculez le coût de l'encre. Pas juste le seau d'époxy, mais aussi les écrans. Les écrans s'étirent. Ils se bouchent. Ils doivent être lavés avec des solvants agressifs qui nécessitent une élimination des déchets dangereux. Ils ont une durée de vie. Ils nécessitent du travail pour mélanger l'encre, configurer la machine et nettoyer le désordre par la suite. L'encre est un processus variable ; l'humidité influence le temps de cuisson, la viscosité change avec la température.

Le laser consomme de l'électricité. C'est tout. Il n'y a pas de consommables. Pas d'écrans à laver, pas de frais d'élimination de solvants dangereux, pas de gestion de durée de vie. Une fois que la hauteur de focalisation et la puissance sont réglées, le laser ne dérive pas. Il ne s'encrasse pas. Il fonctionne pendant 50 000 heures avant que la pompe à diode ait besoin d'attention. Sur une période de trois ans, le coût total de possession (TCO) d’un laser est souvent inférieur à celui de l'encre, même avec le coût initial plus élevé.

Il y a un domaine où l'encre l’emporte : les grandes surfaces de remplissage. Si vous avez besoin d’un logo d'entreprise géant, solide, blanc, qui s’étend sur trois pouces, un laser est lent. Il doit remplir cette zone entièrement linéairement ligne par ligne. Un imprimeur sérigraphique le fait en un seul balayage. Mais nous parlons de traçabilité ici, pas de design graphique. Si vous avez besoin d’un joli logo, imprimez-le. Si vous avez besoin de données qui doivent survivre à un hiver nucléaire (ou à un four à 260°C), faites-le au laser.

Le sommeil des justes

Nous ne parlons pas assez du coût émotionnel des mauvais processus. L'anxiété du « coup de téléphone à 2 heures du matin » est réelle. Lorsqu'une ligne tombe en panne parce qu'un lecteur de codes-barres ne peut pas déclencher, ou lorsqu’un client audite votre installation et trouve des codes de date illisibles, le coût en est la réputation.

Il y a une tranquillité d'esprit particulière à prendre une planche de rebut qui a traversé l'enfer — refusionnée deux fois, lavée dans une chimie agressive, frottée avec une brosse métallique lors de la réparation — et à voir que la matrice de données est toujours nette, blanche et scannée. C’est un enregistrement permanent du travail. Cela signifie que, quoi qu’il arrive à cette planche sur le terrain, dans dix ans, vous saurez exactement quand elle a été fabriquée, qui l’a fabriquée, et quelles pièces y sont.

C'est ce que vous achetez avec l’ablation laser. Vous n'achetez pas seulement une machine. Vous achetez la certitude que vos données sont gravées dans la pierre, ou du moins, dans du FR4.