Un backplane haute densité est le système nerveux d’un équipement complexe. Lorsqu’il échoue sur le terrain, les conséquences peuvent être catastrophiques, entraînant des temps d’arrêt coûteux, des réparations et une perte de confiance client. Nous observons une tendance persistante et inquiétante de ces défaillances provenant d’un composant censé être hautement fiable : le connecteur à press-fit. Mais les connecteurs eux-mêmes sont rarement en cause. Le problème réside dans une incompréhension fondamentale du système press-fit entier, dissimulée par une apparence de conformité esthétique.

La fiabilité du press-fit n’est pas un art ; c’est une science brutale de force et de frottement. Une connexion réussie résulte d’un système strictement contrôlé où le trou paré-entretoise dans la carte et la broche conforme du connecteur sont traités comme un assemblage de précision. Trop de conceptions laissent cela au hasard, créant des connexions qui passent l’inspection visuelle mais sont des bombes à retardement. Chez Bester PCBA, nous concevons pour la certitude. Cela nécessite un changement de mentalité—passer de l’espoir d’un bon ajustement à l’exiger.

L'illusion d'une bonne connexion

La connexion à press-fit la plus dangereuse est celle qui semble parfaitement correcte. Une broche à ras contre la carte donne une fausse impression de sécurité, une illusion souvent renforcée par une pratique profondément problématique : appliquer de la soudure cosmétique à une broche lâche pour « la resserrer ».

Ajouter de la soudure à une broche à press-fit n’est pas une réparation ; c’est une admission d’échec. Elle ne parvient pas à créer le joint étanche au gaz et robuste à 360 degrés pour lequel la technologie est conçue. Au lieu de cela, elle forme un pont électrique cassant, peu fiable, qui masque la cause profonde : un trou mal formé. La soudure masque le manque de force de retention requise, créant un défaut latent qui échouera inévitablement lors des cycles thermiques, des vibrations et du stress mécanique. Une connexion à press-fit doit soit respecter les spécifications et assurer la retenue mécanique requise, soit être considérée comme un défaut. Il n’y a pas de moyenne.

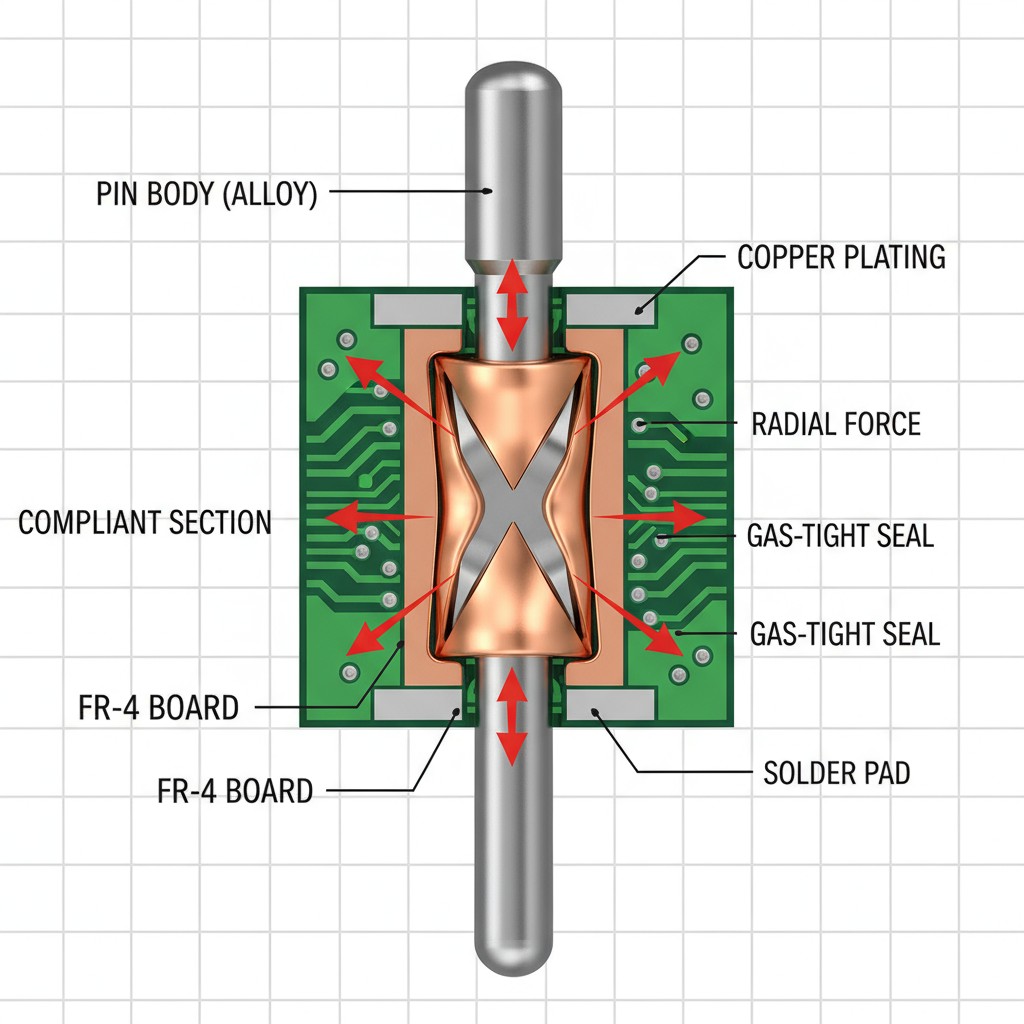

La physique d’un joint permanent, étanche au gaz

Pour comprendre pourquoi les raccourcis échouent, il faut respecter l’élégance d’une bonne connexion à press-fit. La section « conforme » d’une broche à press-fit est un ressort de précision. Lorsqu’elle est enfoncée dans un trou paré-entretoise de taille correcte (PTH), cette section se déforme élastiquement, générant une force radiale puissante et continue contre le barrel du trou.

Cette force constante crée le joint étanche au gaz. À plusieurs points de contact, la pression entre la broche et le barrel en cuivre plaqué est si élevée qu’elle empêche l’oxygène et autres agents corrosifs de pénétrer dans l’interface. Cette connexion à froid garantit un chemin électrique stable et à faible résistance pour toute la durée du produit. Tout le système repose sur deux forces critiques : la force d’insertion nécessaire pour placer la broche et la force de retenue qui la maintient en place. Les deux sont directement liées à la fixation par interference entre la broche et le trou. Si cette interference est incorrecte, tout le système s’effondre, et le point de défaillance est presque toujours le même : le trou paré-entretoise.

Le cœur impitoyable du système : le trou paré-entretoise

Chaque variable du système à press-fit converge vers le trou paré-entretoise. La broche du connecteur est une constante connue, fabriquée selon des tolérances strictes. Le PTH, en revanche, résulte de plusieurs processus de fabrication hautement variables—en particulier sur les backplanes épais avec des poids de cuivre mixtes.

Pourquoi la « taille finie du trou » est une abstraction dangereuse

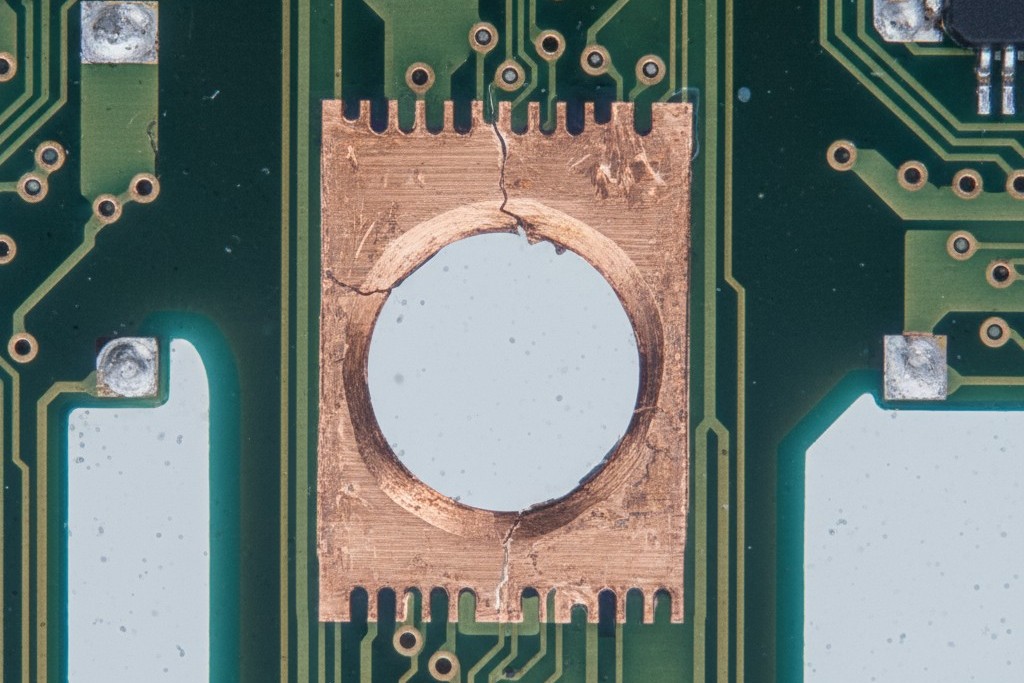

Les concepteurs spécifient souvent un « diamètre de trou fini » avec une tolérance et supposent que le travail est terminé. C'est une erreur critique. Cette dimension finale est la résultat d'un trou foré qui a été ensuite plaqué au cuivre. Sur une carte épaisse, obtenir une couche uniforme de placage de cuivre à travers un trou à haut rapport d'aspect est exceptionnellement difficile. La solution de plaquage circule moins librement au centre, ce qui entraîne souvent une forme de tonneau ou de sablier où le diamètre est incohérent le long de son axe Z. Une vérification avec un calibre à goujon peut passer, mais la zone de contact réelle et la force radiale varieront considérablement, compromettant la connexion.

Le rôle critique de l'épaisseur et de l'uniformité du placage

Cela nous amène au facteur le plus souvent négligé dans les spécifications de la carte : l’épaisseur du placage en cuivre dans le trou. L’épaisseur et l’uniformité du placage déterminent directement le diamètre final du trou, la finition de surface, et l’intégrité structurelle du tonneau qui doit supporter la force d’insertion élevée. Un placage irrégulier, souvent causé par une distribution inconstante du cuivre à travers la carte, mène à des diamètres de trou incohérents. C’est la cause racine des forces d’insertion et de rétention inégales.

Chez Bester PCB, notre approche est d’aller au-delà des spécifications génériques. Nous exigeons que le processus de placage soit défini et contrôlé pour produire un trou conforme aux chiffres de force de rétention spécifiés par la fiche technique du fabricant du connecteur. Nous travaillons avec les fabricateurs pour valider leur procédé non seulement sur la taille du trou, mais aussi sur la performance mécanique réelle de l’assemblage final. La spécification doit servir la physique.

Règles de conception non négociables pour la fiabilité du press-fit

Un système de glissement pressé fiable commence sur la toile du concepteur. La disposition de la PCB doit être exécutée dans le but explicite de créer un environnement stable et cohérent pour chaque trou passant en plaque.

Les soulagements thermiques sont l’ennemi de la fiabilité du glissement pressé. Ils créent des vides dans le plan de cuivre qui permettent au tonneau du trou de fléchir et de se déformer lors du processus d'insertion à haute force, réduisant ainsi la force radiale critique. Plus important encore, ces interruptions provoquent une distribution inconstante de la chaleur lors du plaquage, contribuant directement à la dépôt inégal de cuivre que nous cherchons à éviter. Toutes les pastilles de glissement pressé doivent avoir une connexion solide et directe aux plans de cuivre. La zone autour du trou de glissement doit être aussi mécaniquement stable que possible, ce qui signifie utiliser des cuivres solides sur toutes les couches de raccordement. Cela offre une base rigide pour le tonneau PTH, assurant que la force d'insertion déforme la broche conforme, et non la carte elle-même, tout en favorisant une densité de courant plus uniforme pendant le plaquage.

Vérification, pas pensébéniste

Vous ne pouvez pas inspecter la qualité d’un produit. Un processus de glissement pressé fiable se construit sur le contrôle et la vérification, pas sur des contrôles visuels et de l’espoir. Une fois le design solide, l’attention doit se porter sur l’assurance que le processus d’assemblage produit de manière cohérente le résultat prévu.

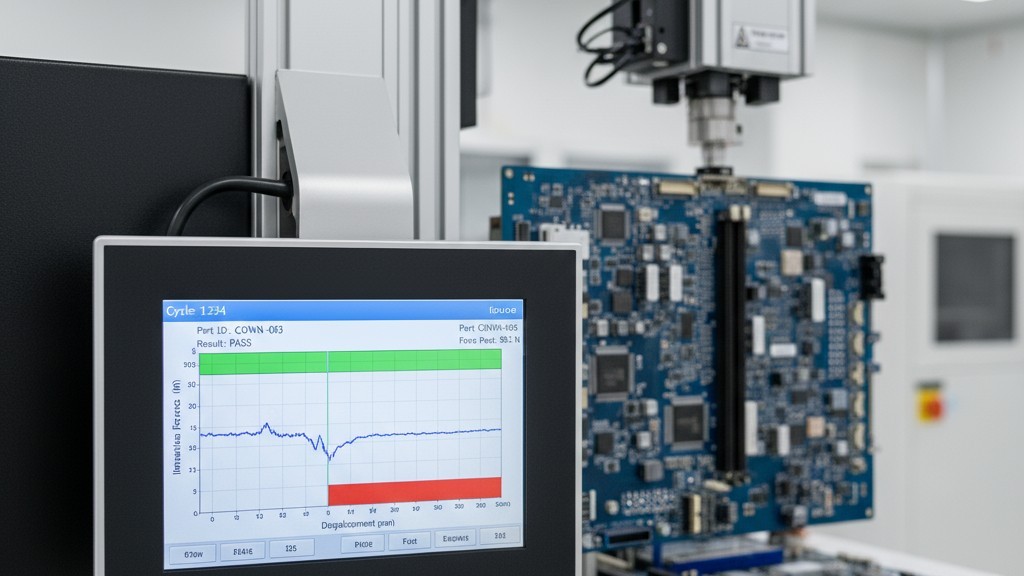

Suivi de force en cours de processus

Le meilleur indicateur d’une connexion de glissement pressé réussie est le profil de force d’insertion. L’équipement de presses doit surveiller et enregistrer la force nécessaire pour insérer chaque broche. Ces données, comparées aux limites spécifiées par le fabricant du connecteur, fournissent un retour immédiat de réussite ou d’échec. Une broche qui s’insère avec trop peu de force a un ajustement lâche et échouera. Une broche nécessitant une force excessive pourrait avoir endommagé le tonneau PTH. Ces données constituent la première ligne de défense contre le dérive du processus.

La preuve ultime : Analyse en micro-section

Lors de la validation du processus et pour les contrôles de qualité périodiques, rien ne remplace les tests destructifs. Une micro-section d’une connexion de glissement pressé révèle la vérité absolue. Elle permet de visualiser la déformation de la broche conforme, l’intégrité du tonneau PTH, et la qualité des points de contact. C’est la preuve finale, indiscutable, que votre conception, vos matériaux et vos procédés ont uni pour créer le joint étanche et robuste requis pour la fiabilité à long terme.

De la spécification à la réalité : collaborer avec votre fabricant

Les spécifications requises pour un système de press-fit véritablement fiable sont exigeantes et nécessitent un partenaire de fabrication de PCB doté de capacités avancées et d'une compréhension approfondie du processus. Envoyer simplement un dessin avec une tolérance d'orifice serrée au fournisseur au coût le plus bas est une recette pour le désastre.

Le succès nécessite un partenariat. Il implique une communication claire non seulement des spécifications, mais aussi du but qui se cache derrière. Il faut engager des conversations sur les processus de placage, la capacité à contrôler l'uniformité des trous à haute ratio d'aspect, et les méthodes de vérification. Un partenaire compétent accueillera cette implication technique ; un partenaire moins compétent repoussera. C'est pourquoi nous insistons pour gérer cette interface critique pour nos clients — pour que le fabricant comprenne les enjeux et ait les contrôles de processus en place pour fournir un panneau qui réponde aux exigences mécaniques, et pas seulement dimensionnelles. La fiabilité de votre backplane en dépend.