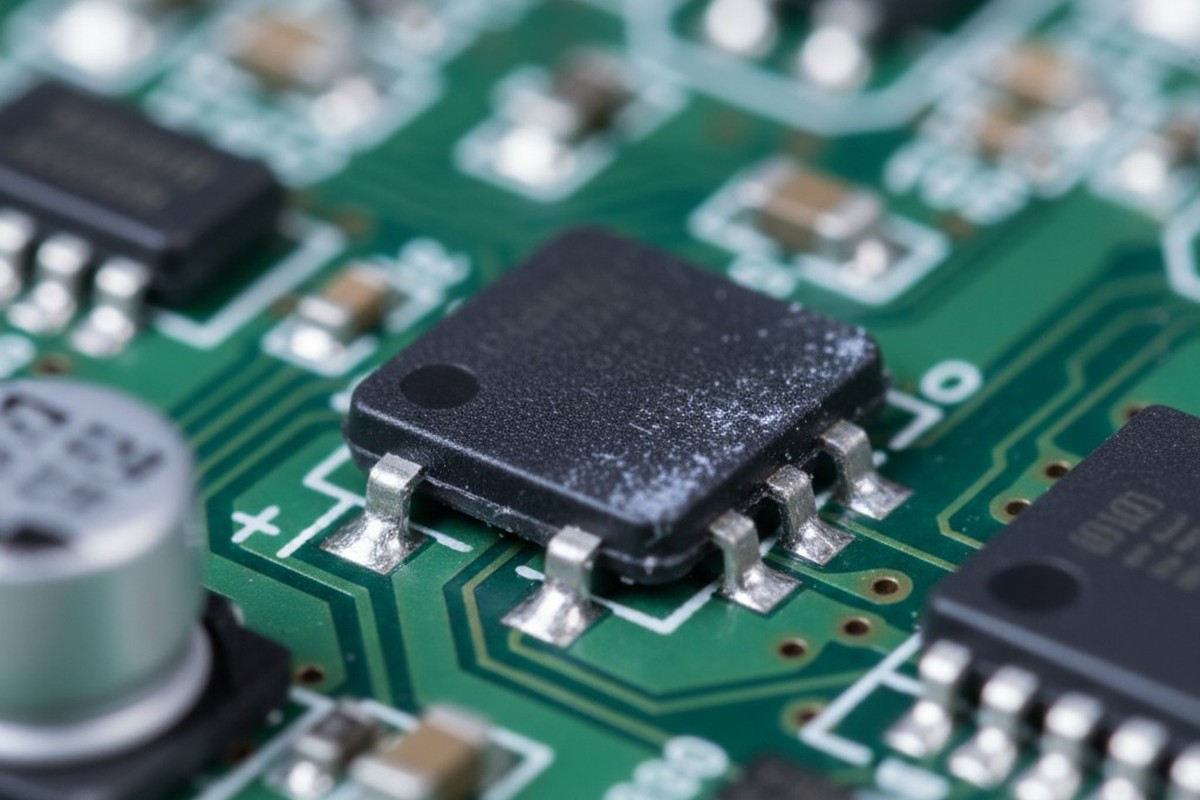

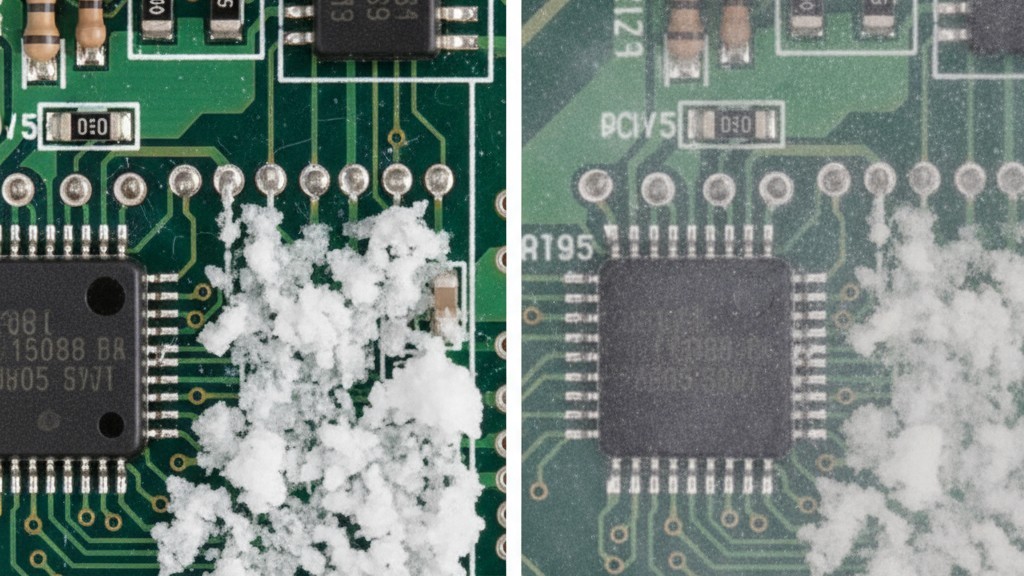

Vous le voyez après le lavage final. Un film blanc, chalky, faint, qui adhère à la carte, surtout autour des corps de composants et sur la couche de soudure. Vous pourriez être tenté de l'ignorer, mais ensuite le revêtement conformal est appliqué. Des jours ou semaines plus tard, vous le verrez pelant, gondolant ou se delaminant. Le revêtement a échoué.

Ce n'est pas un défaut esthétique. C'est une défaillance catastrophique dans la préparation de surface, et cela indique un problème profond dans votre processus de nettoyage aqueux. Chez Bester PCBA, nous avons vu ce scénario se reproduire à maintes reprises. Le chemin hors de ce cycle de réusinage et de défaillances sur le terrain n'est pas un produit chimique magique ou une solution rapide. C'est un contrôle de processus discipliné et méthodique.

Ce film Chalky n'est pas seulement laid, c'est un mécanisme de défaillance.

Ce résidu blanc est une preuve physique que la surface n'est pas propre. Sa présence menace directement la fiabilité de votre produit, en commençant par la toute première couche de protection.

La liaison chimique que vous manquez : Comment le résidu empêche l'adhérence

Le revêtement conformal fonctionne en formant une liaison moléculaire forte avec la surface du masque de soudure et la laminée PCB. Cela nécessite un contact direct et intime. Le résidu blanc, composé de sels minéraux insolubles et d'un saponifiant non rincé, crée une barrière microscopique. C'est comme essayer d'appliquer de la peinture sur un mur poussiéreux. Le revêtement adhère au résidu instable, peu lié, et non à la carte elle-même.

Il ne collera tout simplement pas. Toute contrainte thermique, vibration mécanique ou humidité fera soulever le revêtement, exposant les circuits sensibles à l'environnement que vous aviez prévu de protéger.

Au-delà de l'adhérence : Les risques cachés de la contamination ionique

Le film chalky visible n'est qu'une partie du problème. Souvent, il est accompagné de résidus ioniques invisibles — sels conducteurs laissés par les activateurs de flux ou le processus de lavage lui-même. Coincés sous une couche de revêtement conformal, ces ions sont une bombe à retardement. Lorsque l'humidité ambiante pénètre inévitablement dans le revêtement, ces ions deviennent mobiles.

Cela favorise la migration électrochimique et la croissance dendritique, permettant aux filaments métalliques conducteurs de croître entre des caractéristiques présentant des potentiels électriques différents. Une telle croissance peut entraîner des courts-circuits intermittents ou, finalement, une défaillance totale de l'appareil sur le terrain. Les résidus ne se contentent pas d’empêcher l’adhésion ; ils permettent une destruction à long terme.

Les coupables courants (et pourquoi ce sont souvent de fausses pistes)

Face à un résidu blanc, la première impulsion est de blâmer une variable unique et évidente. Les ingénieurs de processus vérifient souvent leurs contrôles standards, qui peuvent procurer une fausse impression de sécurité.

Mauvaise interprétation du test ROSE : une note de passage pour un processus défaillant

L’un des refrain les plus courants que nous entendons est : « Mais nos cartes passent le test ROSE. » Le test de résistivité de l'extrait de Solvant (ROSE) est un outil de contrôle de processus largement utilisé, mais pour ce problème, il est dangereusement trompeur. Le test mesure la propreté ionique moyenne de l’ensemble en observant combien il réduit la résistivité d'une solution de solvant.

Il ne peut pas détecter les poches localisées de contamination élevée, ce qui se produit précisément lorsque des résidus sont piégés sous un composant à faible dégagement. Il est également complètement aveugle aux résidus non ioniques, comme ceux provenant d’un saponificateur surutilisé, qui sont une cause principale de défaillance d’adhérence. Sur une PCBA Bester, nous considérons un test ROSE passant comme une exigence d’entrée minimale, pas un certificat de véritable propreté. Il vous indique que vous n’avez pas une catastrophe massive à l’échelle de la carte, mais ne dit rien sur la propreté localisée nécessaire pour un revêtement fiable.

Est-ce vraiment le Flux ? Différencier les sources de contamination

Un autre suspect fréquent est le flux. Bien que certains résidus de flux sans nettoyage puissent apparaître blancs, leur apparence et leur localisation sont généralement différentes. Le résidu de flux est souvent concentré autour des joints de soudure et peut avoir une texture cristalline ou croûteuse. Le résidu d'un processus de lavage raté, en revanche, a tendance à former un film plus uniforme et vaporeux réparti sur la masse de soudure et les corps de composants. Bien que vous ne deviez jamais exclure une incompatibilité flux-processus, si le résidu est répandu, votre processus de lavage est le principal suspect.

Le véritable méchant : La Sainte Trinité des échecs du processus de lavage

Un résidu blanc tenace est rarement la conséquence d'une erreur unique. Il résulte presque toujours d’une conspiration d’échecs au sein du système de nettoyage aqueux : chimie défaillante, rinçage inefficace, et séchage incomplet.

Chimie surcuite : quand votre saponificateur se retourne contre vous

Les saponifiants sont des agents de nettoyage alcalins conçus pour réagir avec les résidus de flux à base de colophane acide, les transformant en savons soluble dans l’eau. Mais le saponificateur a une capacité limitée. Lorsqu’il devient saturé par le flux réactif et d’autres contaminants, son efficacité chute en piqué. Pire encore, si la concentration n’est pas correctement maintenue, la chimie peut commencer à redéposer ces sous-produits réactifs sous forme de sels métalliques insolubles sur la surface de la carte. Votre agent de nettoyage est devenu un agent de contamination.

Le rinçage inefficace : quand l’eau DI ne peut pas finir le travail

L’étape de rinçage doit éliminer le flux saponifié et tout contaminant restant. Cela repose sur la haute pureté de l’eau déionisée (DI) pour agir comme un solvant universel. Mais à mesure que l’eau de rinçage dissout les contaminants des cartes, sa propre pureté diminue et sa résistivité chute. Si cette eau « sale » est utilisée lors du dernier rinçage, elle cause plus de mal que de bien. À mesure que l’eau s’évapore, elle laisse derrière elle tous les contaminants qu’elle portait, déposant de nouveau un film de résidu sur l’ensemble de l’assemblage.

L’évaporation piégée : pourquoi votre sèche-linge laisse de l’humidité derrière

Le point de défaillance final est le sèche-linge. Un four à convection standard qui se contente de cuire la carte est souvent insuffisant, surtout pour les assemblages modernes avec des composants à faible dégagement comme les BGA et QFN. L’eau, chargée de contaminants dissous provenant d’un rinçage défaillant, est piégée sous ces composants par capillarité. La chaleur du sèche-linge évapore l’eau pure, mais les solides dissous — minéraux, sels et résidus — restent. Ils précipitent hors de la solution sous forme de film blanc, concentré à l’extrême dans les zones les plus difficiles à nettoyer.

Le manuel PCBA Bester : Un processus discipliné pour des surfaces propres

Vaincre le résidu blanc nécessite de déplacer la concentration de la recherche du coupable vers la maîtrise du processus. Il n’y a pas de raccourci. La solution est ennuyeuse, méthodique, et profondément efficace. Notre approche consiste à contrôler rigoureusement chaque étape du lavage.

Ajuster votre chimie : Titration, concentration et température

Votre chimie de lavage doit être traitée comme une entrée de processus de précision, et non comme un liquide « remplir et oublier ». Cela commence par gérer la concentration du saponificateur par une titration régulière et programmée pour vérifier sa force. Ces données devraient alimenter un système de dosage automatisé qui maintient la concentration dans la fenêtre spécifiée par le fournisseur. Nous contrôlons également étroitement la température du bain, car la performance peut varier considérablement avec la chaleur. Un bain de lavage épuisé ou dilué est une source principale du problème, et une surveillance disciplinée est la seule prévention.

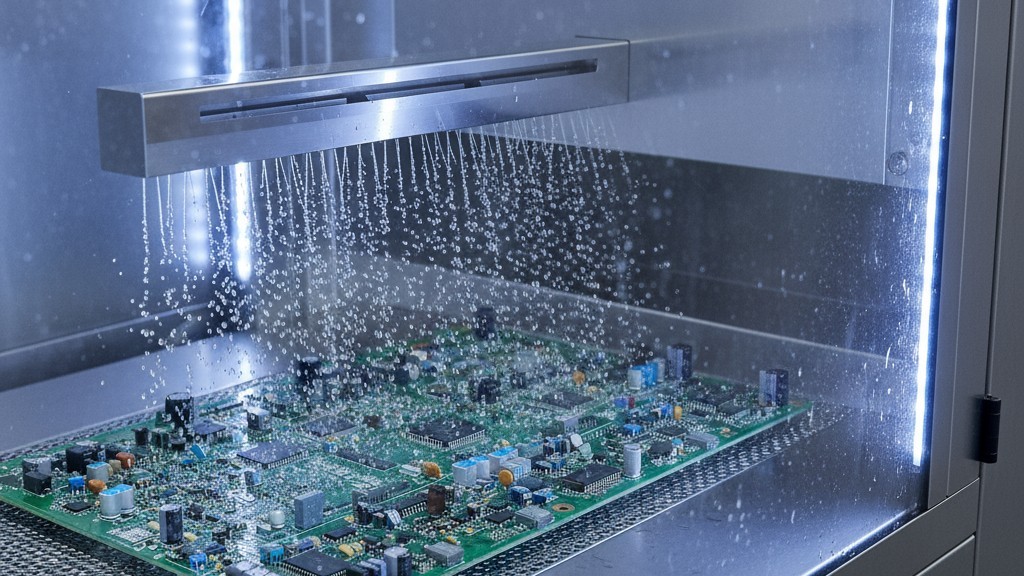

Maîtriser le rinçage : La puissance du contrôle dynamique de la résistivité

Un rinçage impeccable est non négociable. Nous insistons sur un rinçage en plusieurs étapes, en contre-courant, où la dernière étape utilise uniquement la plus pure eau DI. Le contrôle repose sur un capteur de résistivité en temps réel dans le flux de sortie du dernier rinçage. Ce capteur confirme que l’eau quittant la carte est exceptionnellement propre ; notre objectif est une résistivité de 10 MΩ-cm ou plus. Si la résistivité diminue, c’est un signe clair que des contaminants sont entraînés dans le dernier rinçage, et le processus doit être arrêté et corrigé. Ce contrôle dynamique garantit que le dernier liquide en contact avec votre carte est suffisamment pur pour ne laisser aucune trace.

Concevoir le séchage : Lames d’air et profils de purge

Vous ne pouvez pas simplement sécher une carte complexe en la cuisant. Vous devez forcer physiquement l’eau à sortir des composants à faible distance du support avant que l’évaporation ne commence. Nos profils de séchage sont conçus précisément pour faire cela. Le processus commence par des lames d’air à grande vitesse et dirigées qui évacuent la majeure partie de l’eau, en ciblant particulièrement les espaces étroits. Ce n’est qu'après cette élimination physique que la phase thermique débute, garantissant que toute humidité restante est minimale et exempte de solides dissous. Cela empêche l’eau de s’évaporer en laissant derrière elle ses contaminants.

Surveillance du processus : Comment nous vérifions la véritable propreté

Corriger le processus est la première moitié de la bataille. La seconde moitié consiste à s’assurer qu’il reste corrigé. Vous ne pouvez pas gérer ce que vous ne mesurez pas, et pour une véritable propreté, vous avez besoin d’un outil qui voit ce que le test ROSE ne détecte pas.

Au-delà de ROSE : pourquoi la chromatographie ionique est la norme d’or

Pour diagnostiquer les problèmes de résidus et qualifier un processus de nettoyage, nous utilisons la chromatographie ionique (CI). Contrairement au test ROSE basé sur une moyenne en vrac, la CI est une technique analytique médico-légale. Elle sépare et quantifie les espèces ioniques spécifiques présentes dans un extrait de solvant provenant de la carte. Un test de CI peut vous dire non seulement que votre carte est contaminée, mais aussi précisément ce que sont les contaminants — qu’il s’agisse de sulfates issus d’un lavage épuisé, d’acides organiques faibles provenant de flux, ou de bromures issus du stratifié. Ce niveau de détail est essentiel pour une analyse des causes profondes et prouve sans équivoque qu’un processus est propre.

Établir une ligne de référence et surveiller le dérive

Nous n'utilisons pas seulement l'IC pour résoudre les problèmes ; nous l'utilisons de manière proactive. Une fois qu'un processus de nettoyage est optimisé, nous effectuons une analyse IC sur une carte « or » pour établir une empreinte chimique détaillée d'une assembly parfaitement propre. Cela devient notre référence. Nous effectuons ensuite ce test périodiquement pour surveiller le processus. Toute déviation par rapport à cette référence est un signal d'alarme précoce que une partie du processus — la chimie, le rinçage, la filtration — commence à échouer. Cela nous permet d'intervenir longtemps avant que le problème ne se manifeste par un résidu blanc visible, garantissant des résultats cohérents et fiables pour chaque carte que nous produisons.