Une ligne de production s’arrête. La cause : un seul condensateur indisponible. C’est une pièce courante, peu coûteuse, utilisée dans une douzaine de gammes de produits, et il devrait être facile à se procurer. Pourtant, chaque distributeur affiche des mois d’allocation, et l’équipe d’ingénierie n’a pas d’alternative qualifiée. Le délai se propage aux plannings, met à rude épreuve les engagements clients, et expose une vulnérabilité entièrement évitable.

Ce n’est pas une perturbation inévitable de la chaîne d’approvisionnement. C’est une faille structurelle dans la conception et la gestion du Bill of Materials. La plupart des pénuries de composants qui perturbent la production proviennent de fragilités du BOM évitables, notamment la pratique répandue de la sous-traitance en source unique. Lorsqu’un BOM considère chaque composant comme ne nécessitant qu’un seul numéro de pièce, il construit une base fragile qui se fissure sous la moindre pression de l’approvisionnement.

Chez Bester PCBA, nous prônons une approche fondamentalement différente. Les vérifications de la santé du BOM ne sont pas des audits occasionnels réalisés en crise. Ce sont des pratiques systématiques visant à identifier les vulnérabilités, à établir une résilience multi-sources par la qualification paramétrique, et à surveiller le cycle de vie des composants avant que la forcing d’allocation n’oblige une réaction. Cette méthodologie construit des BOM qui plient sous la perturbation de l’approvisionnement plutôt que de se briser.

Le piège à source unique

La sous-traitance en source unique naît d’un désir de simplicité. Une équipe de conception choisit un condensateur, une résistance ou un régulateur de tension qui répond à la spécification, la valide, et verrouille ce numéro de pièce précis dans le BOM. L’approvisionnement l’achète. La fabrication l’utilise. La pièce fonctionne, donc elle reste. L’approche semble efficace car elle élimine les décisions pendant la production, mais elle échange la commodité à court terme contre une fragilité à long terme. Elle crée un point de défaillance unique.

Le paradoxe est le plus profond avec les composants « jellybean » — les résistances, condensateurs et autres pièces de commodité qui sont fonctionnellement interchangeables entre des centaines de fabricants. Ces pièces sont, par définition, abondantes et standardisées. Pourtant, les BOM spécifient couramment un fabricant et un numéro de pièce pour un condensateur céramique de 0,1 µF comme s'il n'existait pas d’équivalent. Lorsqu’une pièce spécifique entre en allocation ou atteint sa fin de vie, la ligne de production s’arrête. L’équipe se démène pour trouver la pièce exacte ou précipite un processus de qualification qui aurait dû avoir lieu des mois plus tôt dans des conditions contrôlées.

Les conséquences vont au-delà des retards. Une dépendance à source unique impose des décisions réactives au pire moment, lorsque l’inventaire est épuisé, les délais de livraison sont longs et la pression pour expédier est maximale. L’ingénierie doit choisir : accepter un substitut non qualifié, payer une prime pour un inventaire rare, ou arrêter la production pour redessiner. Chaque option comporte des risques que la multi-sourcing proactive aurait éliminés.

Notre position est sans équivoque. La sous-traitance en source unique de composants jellybean n’a pas sa place dans un BOM résilient.

Résilience multi-source, pas de plans de secours

Le terme « composant alternatif » implique souvent une solution de secours, une option secondaire lorsque la pièce principale est indisponible. Ce cadre est insuffisant. Les alternatives multi-sources ne sont pas des plans de contingence ; ce sont des éléments structurants d’un BOM résilient, conçus en parallèle avec le composant principal et qualifiés selon les mêmes normes paramétriques. L’objectif n’est pas d’avoir une pièce en réserve pour une urgence. C’est d’avoir plusieurs voies d’approvisionnement viables en permanence, éliminant ainsi l’urgence elle-même.

Cela nécessite un processus de qualification qui dépasse une description similaire. Un condensateur tantalum de 10µF d’un fabricant n’est pas automatiquement équivalent à un autre, même si tous deux respectent la même spécification nominale. La tension nominale, le coefficient de température, la résistance série équivalente (ESR), la tolérance du courant de ripple et les modes de défaillance peuvent tous varier. Un substitut qui semble équivalent sur une fiche technique peut se comporter différemment sous les contraintes électriques et thermiques spécifiques de votre circuit, ce qui peut entraîner des défaillances sur le terrain qui remontent à un processus de qualification faible.

Pourquoi tous les alternatifs ne sont-ils pas égaux

Le risque d'équivalence superficielle est le plus élevé avec les composants passifs, où la tentation de considérer toutes les pièces comme interchangeables est la plus forte. Imaginez une équipe d'approvisionnement, pressée de garantir l'inventaire, qui trouve un condensateur avec la même capacité, tension et taille de boîtier. La fabrication le remplace sans informer l'ingénierie. Des mois plus tard, un schéma de défaillances prématurées apparaît. Une analyse des causes profondes révèle que le condensateur de substitution utilisait un diélectrique différent avec une stabilité thermique inférieure, provoquant une dérive de capacité qui a déplacé le circuit hors de la plage spécifiée. Le coût des défaillances sur le terrain, des retours et des atteintes à la réputation dépasse de loin toutes les économies réalisées grâce à l'achat accéléré.

Ce n’est pas une hypothèse. C’est le résultat prévisible de traiter la qualification des composants comme une tâche administrative—faire correspondre les spécifications sur papier— plutôt que comme une discipline d’ingénierie. La leçon n’est pas que les alternatifs sont risqués, mais qu’un substitut non qualifié est un changement non contrôlé du design.

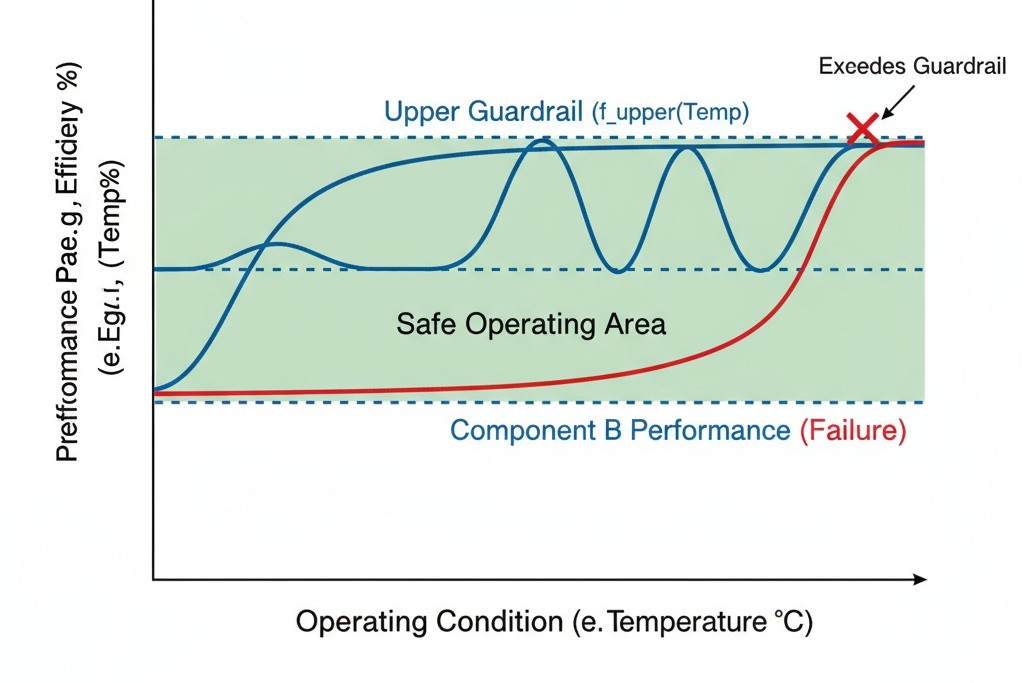

Les garde-fous paramétriques définissent la véritable équivalence

Un substitut qualifié est celui qui est vérifié pour fonctionner dans les limites paramétriques définies à travers toutes les conditions que le circuit rencontrera. Ces limites sont les garde-fous—les seuils dans lesquels tout composant, quel que soit le fabricant, fonctionnera de manière identique dans votre application. Établir ces garde-fous transforme la sélection de composants d’un choix unique en une spécification que plusieurs pièces peuvent satisfaire. Le BOM évolue d’une liste de pièces spécifiques à une définition de l’enveloppe de performance que ces pièces doivent respecter.

Cela signifie aller au-delà des valeurs nominales de la fiche technique. Les garde-fous doivent prendre en compte les tolérances, les coefficients de température, le vieillissement et les interactions avec le circuit environnant. Une résistance de 10kΩ n’est pas simplement 10kΩ. Elle a une bande de tolérance, un coefficient de température et une puissance nominale. Les garde-fous définissent la déviation acceptable pour chaque paramètre sans affecter le fonctionnement du circuit. Ces limites deviennent les critères absolus pour évaluer tout substitut potentiel.

Qualification croisée avec des garde-fous paramétriques

La qualification paramétrique est le processus d’ingénierie qui consiste à définir et à vérifier ces limites de performance. Elle commence par identifier les paramètres critiques—électriques, thermiques et mécaniques—et à établir la plage acceptable pour chacun. Ces plages ne sont pas arbitraires ; elles sont dérivées des marges de conception du circuit, informées par une analyse des worst-case et validées par des tests. Un composant ne qualifie comme substitut que s’il reste dans toutes les garde-fous dans toutes les conditions de fonctionnement.

C’est là que la qualification simple selon la forme, l’ajustement et la fonction est insuffisante. Vérifier la forme, l’ajustement et la fonction confirme qu’une pièce a la même empreinte physique et le même brochage. Bien que nécessaire, ce n’est pas suffisant pour l’électronique. Deux résistances de surface 0805 peuvent s’ajuster à la même empreinte PCB, mais si l’une est rated pour 0,125W et l’autre pour 0,1W, elles ne sont pas équivalentes dans un circuit dissipant 0,12W. La forme et le réglage correspondent, mais la fonction ne l’est pas. La qualification paramétrique comble cette lacune en vérifiant aussi que le comportement électrique et thermique est aligné.

Limites des paramètres électriques: Ces garde-fous définissent les plages acceptables pour les paramètres critiques de performance. Pour un régulateur de tension, cela inclut la plage de tension d’entrée, la précision de sortie, la régulation de charge et la réponse transitoire. Pour un condensateur, cela inclut la tolérance, la tension nominale, l’ESR et l’impédance à travers la fréquence. Ces paramètres interagissent. L’ESR d’un condensateur affecte la tension de ripple sur une ligne d’alimentation, ce qui influence à son tour la stabilité d’un régulateur. Les garde-fous doivent tenir compte de ces interactions.

Limites de performance thermique: Les garde-fous thermiques traitent du comportement d’un composant face à la température et de la quantité de chaleur qu’il génère. La valeur d’un condensateur céramique peut varier de 20% dans toute sa plage de fonctionnement en fonction de son diélectrique. Si le circuit dépend d’une capacité stable pour le timing, cette variation devient un obstacle, et le coefficient thermique devient un garde-fou critique. De même, la résistance thermique d’un composant détermine la façon dont il chauffe le PCB, affectant sa propre fiabilité et celle des composants proches. Un substitut avec une résistance thermique plus élevée pourrait créer un point chaud qui dégrade les joints de soudure.

Tolérances mécaniques et environnementales: Ces garde-fous garantissent que le composant résiste aux contraintes physiques de l’application, y compris la vibration, le choc, l’humidité et le cycle thermique. Un condensateur tantalum échoue différemment sous surtension qu’un condensateur électrolytique aluminium. Dans des applications critiques pour la sécurité, le mode de défaillance lui-même devient un garde-fou ; un substitut ne doit pas introduire de nouveaux mécanismes de défaillance. Les classifications environnementales sont cruciales dans des conditions difficiles, où l’humidité ou des atmosphères corrosives peuvent accélérer la dégradation.

Documenter ces garde-fous dans le BOM transforme celui-ci d’une simple liste de pièces en une spécification d’ingénierie. Au lieu d’un seul numéro de pièce, l’entrée dans le BOM précise les paramètres requis et leurs plages acceptables, ainsi qu’une liste de numéros de pièces de fabricants pré-vérifiés. Cela donne à l’approvisionnement des critères clairs pour la sélection tout en permettant à l’ingénierie de maintenir l’intention de conception.

Pour les équipes hébergeant des nomenclatures avec une source unique bien ancrée, ce processus peut être inversé. Travaillez à rebours à partir du composant actuel pour définir les paramètres critiques qui l'ont rendu acceptable. Analysez le circuit pour déterminer lesquels de ces paramètres influent réellement sur la performance et définissez des tolérances en fonction des marges de conception existantes. Bien que plus contraignant que la conception dès le départ avec des garde-fous, cela permet toujours la qualification d'alternatives sans une refonte complète.

Surveillance proactive du dernier achat

Un avis de Dernière Commande (LTB) est une annonce du fabricant indiquant qu’un composant sera discontinué, généralement avec une fenêtre de six à douze mois pour les commandes finales. Un avis LTB n’est jamais une surprise. C’est la fin d’un cycle de vie d’un produit, signalée par des années de demande en baisse, une technologie de processus vieillissante ou des changements stratégiques. Au moment où l’avis arrive, le composant montre déjà des signes avant-coureurs qu’une surveillance proactive aurait détectés.

Une surveillance proactive du LTB déplace la réponse d’une réaction à une stratégie. L’avis LTB devient une confirmation de tendance, non le début d’une crise. Cela nécessite de suivre en permanence non seulement les annonces officielles, mais aussi les indicateurs avancés comme la disponibilité en baisse, l’augmentation des délais de livraison et les modifications dans le stock des distributeurs. Lorsqu ces signaux apparaissent, le processus de vérification de santé du BOM signale le composant, déclenchant la qualification d’alternatives ou la planification de la refonte bien avant que l’avis LTB ne force une décision sous pression.

Lorsque un avis LTB arrive, la matrice de décision dépend du cycle de vie du produit, du rôle du composant, et de l’existence ou non d’alternatives qualifiées. Si le BOM inclut déjà une alternative vérifiée, la décision est simple : changer d’approvisionnement et confirmer la supply. Sinon, l’équipe doit choisir entre bloquer l’inventaire LTB, accélérer la qualification de l’alternative, ou redesign le circuit.

- Bloquer l’inventaire LTB a du sens si le produit est également proche de sa fin de vie ou si un remplacement nécessiterait une recertification. Le risque est une erreur de prévision. Surévaluez la demande, et vous avez immobilisé du capital dans un inventaire obsolète. Sous-estimez, et vous ne pourrez pas honorer les commandes une fois le stock épuisé.

- Passer à une alternative qualifiée est la voie préférée. C’est ici que les contrôles de santé proactifs portent leurs fruits. Un composant signalé comme « à risque » plusieurs mois plus tôt permet de disposer de temps pour une qualification rigoureuse et une transition contrôlée selon votre calendrier, et non celui du fabricant.

- Redessiner le circuit est l’option la plus intensive mais peut être nécessaire si aucune alternative n’existe et que le cycle de vie du produit justifie l’investissement. Ce scénario révèle le vrai coût de l’échec à concevoir pour la résilience. Un composant critique à source unique — un capteur spécialisé, un IC propriétaire — peut mettre un produit en otage. La surveillance proactive offre le délai nécessaire pour prendre des décisions de refonte stratégiquement, mais elle ne peut pas éliminer le travail lui-même.

Établir un rythme de vérification de la santé du BOM

Les vérifications de la santé du BOM doivent suivre un rythme, pas être une réaction. Une revue trimestrielle constitue une bonne base pour la plupart des produits, offrant une visibilité régulière sur le risque lié aux composants sans surcharger l’ingénierie. Cette revue analyse l’état du cycle de vie de chaque composant, les tendances de disponibilité, et si les alternatives existantes restent viables. Elle sert de diagnostic pour repérer les pièces qui ont évolué vers une catégorie à risque supérieure.

Pour les produits à volume élevé ou critiques pour la sécurité, une surveillance continue est préférable. Des outils automatisés peuvent suivre en temps réel les changements de disponibilité, les niveaux de stock, et les annonces du fabricant, déclenchant des alertes lorsque des seuils sont dépassés. Ceci transforme la vérification de santé d’une revue planifiée en une pratique basée sur l’événement, concentrant l’attention uniquement là où c’est nécessaire.

Certains événements doivent déclencher une vérification immédiate de santé, indépendamment de la fréquence :

- L’introduction d’un nouveau produit ou une révision majeure du design

- Un avis d'allocation de composant d'un distributeur

- Une annonce de fin de vie (EOL) ou de retrait du marché (LTB) d'un fournisseur

- Une augmentation significative des délais pour une pièce critique

- Découverte d'un nouveau composant à source unique dans un BOM existant

- Une fusion ou une acquisition affectant un fournisseur clé

Intégrer les contrôles de santé avec le cycle de libération de conception et d'approvisionnement assure que la résilience est prise en compte avant de faire des engagements. Une vérification lors de la revue de conception, avant la fabrication des prototypes, permet d'apporter des modifications lorsque le coût est le plus faible. Une vérification avant de passer de grandes commandes de stocks évite d'engager un risque d'approvisionnement. L'objectif est de faire de la résilience du BOM un critère de conception central, évalué avec la même rigueur que la performance ou le coût.

Ce rythme construit la musculature organisationnelle. La première vérification de santé sur un BOM hérité découvrira probablement des dizaines de vulnérabilités à source unique. La deuxième, un trimestre plus tard, abordera un ensemble plus restreint de nouveaux risques. Au fil du temps, la pratique passe de la lutte contre l'incendie à la maintenance. Le BOM évolue d'un artefact fragile à une specification résiliente qui dépasse les pénuries inévitables.