Les joints de soudure sous un boîtier BGA sont invisibles à l'œil nu et à l'inspection optique conventionnelle. Pour les micro-BGA et les conceptions à l'échelle du chip, où des centaines de connexions se cachent sous un composant à peine plus grand qu'un ongle, cette inaccessibilité représente un problème de vérification sérieux. Un joint défectueux peut passer des contrôles visuels, survivre à des tests électriques de base et échouer de façon catastrophique sur le terrain lorsque des cycles thermiques ou des vibrations révèlent une faiblesse latente. La question n’est pas si que ces joints cachés puissent échouer, mais comment trouver les mauvais avant qu’un produit ne soit expédié.

Chez Bester PCBA, nous abordons cela avec une méthodologie de vérification duale : inspection par rayons X automatisée (AXI) pour évaluer la qualité structurelle de chaque boule de soudure, suivie d’un cycle électrique sur banc pour valider la performance sous stress. Aucune méthode seule ne suffit. AXI révèle des vides, des défauts d'humectation et des erreurs d'alignement qui indiquent un contrôle de procédé insuffisant, mais elle ne peut pas détecter un joint qui semble bon tout en ayant une mauvaise conductivité. Le cycle électrique prouve que le joint possède non seulement la bonne structure, mais se comporte correctement sous charges électriques et thermiques dans des conditions réelles. Ensemble, ils forment une stratégie qui réduit considérablement le risque que des défauts cachés atteignent les clients.

Ce n’est pas un exercice théorique. La physique des packages modernes et l’économie brutale des défaillances sur le terrain exigent une approche rigoureuse. Comprendre pourquoi chaque méthode est importante, ce qu’elle révèle, et comment elles se complètent mutuellement est essentiel pour quiconque conçoit ou source des assemblages avec des packages à zone dense.

Pourquoi les joints de soudure dissimulés nécessitent une vérification spécialisée

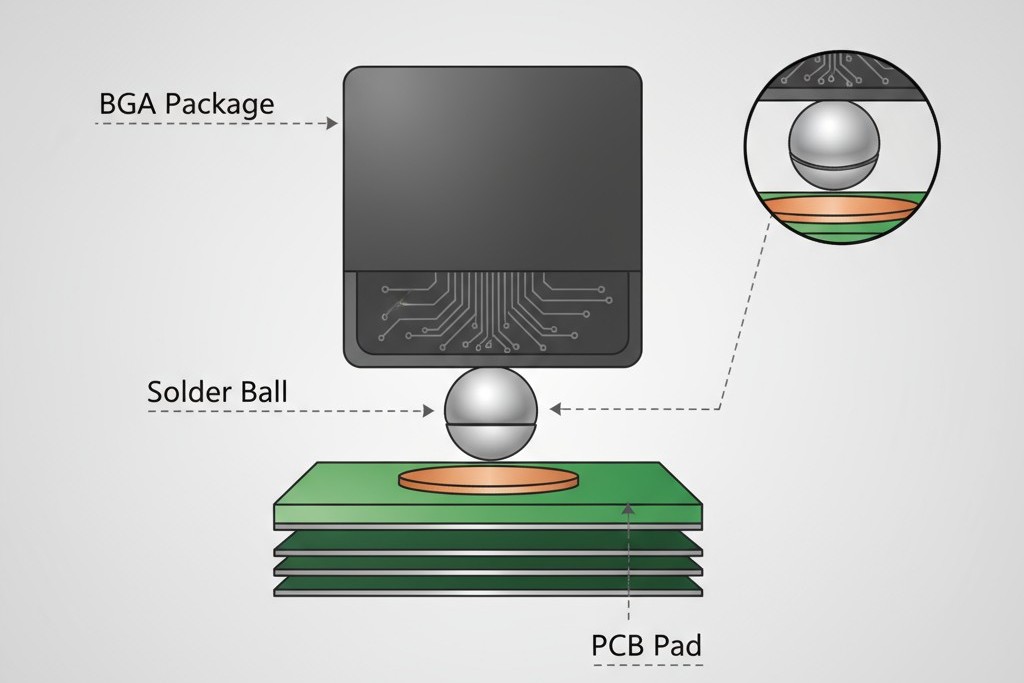

Une composante en grille de billes (BGA) se connecte à une carte via un réseau de billes de soudure sur le dessous, et non via des pattes s'étendant de son corps. Lors du refusion, ces billes s'affaissent et mouillent les pads correspondants sur la carte, formant des joints complètement masqués par le boîtier. Ce design offre d'énormes avantages en termes de densité et de performance électrique, permettant des connexions à pas fin et des chemins de signal courts. Il élimine également la possibilité d'inspection directe d'une composante à pattes traditionnelle.

Les systèmes d'inspection optique, manuels ou automatisés, se basent sur la lumière réfléchie pour juger la forme du filet de soudure et la formation du joint. Pour un BGA, il n’y a pas de filet visible. Le corps du package bloque toute ligne de visée vers le joint. Un système optique automatisé peut vérifier la présence et le positionnement du composant, mais il ne peut pas voir la connexion de soudure elle-même. La seule indication externe — la hauteur du support du package — donne une estimation grossière du volume de soudure mais ne révèle rien des vides internes, de la non-humectation ou des ponts.

Ce défi s’intensifie avec l’augmentation de la densité. Un micro-BGA à pas de 0,5 mm avec 256 billes offre 256 possibilités pour un défaut que les méthodes optiques manqueront. Les packages à l’échelle du chip, où la die est presque de la même taille que le package, repoussent cela avec des pas encore plus fins. La marge d’erreur diminue, et se fier uniquement au contrôle de procédé devient un pari risqué. Pour des assemblages à haute fiabilité, ce pari est inacceptable.

La réponse de l’industrie a été de trouver un moyen de voir à travers le package. L’inspection par rayons X automatisée est la solution dominante, mais elle ne couvre qu’une moitié du problème de vérification. Comprendre ses capacités, et ses limites, est la première étape vers une stratégie complète.

L'inspection structurelle : ce que AXI révèle dans les réseaux BGA

Comment la radiographie pénètre le colis

Les rayons X occupent une région du spectre électromagnétique avec des longueurs d'onde bien plus courtes que la lumière visible. À ces longueurs d'onde, les photons ont suffisamment d'énergie pour pénétrer des matériaux opaques à nos yeux, y compris le corps en époxy ou en céramique d'un boîtier BGA. Le degré de pénétration dépend de la densité du matériau. Les métaux utilisés dans la soudure, comme les alliages étain-plomb ou étain-silvers-cobre, ont des numéros atomiques élevés et absorbent les rayons X plus fortement que les éléments plus légers présents dans la carte ou le boîtier. Cette absorption différentielle crée un contraste.

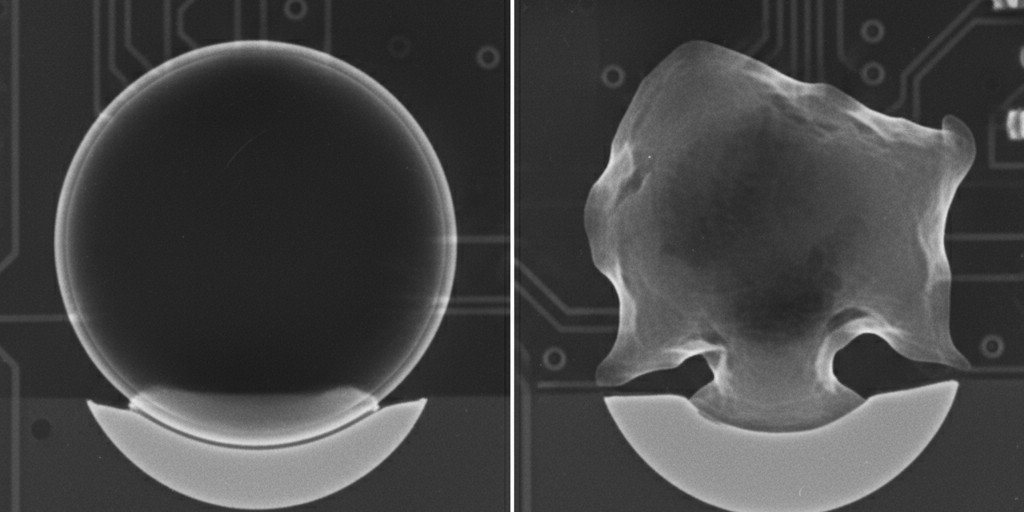

Un système AXI dirige un faisceau de rayons X à travers l'assemblage, et un détecteur de l’autre côté capte le rayonnement transmis. Cela forme une image d'ombre où les matériaux plus denses apparaissent plus sombres. Les boules de soudure sous un BGA projettent des ombres distinctes, rendant visibles les espaces entre elles, les vides à l’intérieur, et la frontière entre la soudure et le pad. L’image est une carte de densité, et l’interpréter signifie comprendre quelles caractéristiques structurelles correspondent à une connexion fiable.

Les systèmes modernes AXI offrent plusieurs angles de vue et une reconstruction tomographique, permettant l’inspection des couches individuelles dans un joint. Cela est crucial pour distinguer un vide inoffensif à l’interface côté package d’un dangereux à l’interface côté carte qui compromet le chemin thermique et électrique. Bien que la physique de l’imagerie impose des limites — la résolution spatiale est finie, et des fissures microscopiques peuvent passer inaperçues — la méthode est inégalée pour révéler la structure interne d’un joint caché.

Les critères AXI pour des joints de soudure acceptables

Une radiographie d'une jointure BGA révèle une triade d'indices structurels. Le plus critique est mouillage complet: le soudure doit avoir coulé et adhéré à la fois au package et aux pads de la carte, formant une liaison métallique continue. Une jointure bien mouillée apparaît comme une transition fluide du boule de soudure au pad. Toute absence nette ou région à faible contraste indique un non-mouillage, un défaut catastrophique qui laisse la jointure sans intégrité mécanique ou électrique.

Ensuite, la jointure doit être centrée et alignée. La boule de soudure doit être centrée sur son pad, créant une connexion symétrique. Un mauvais alignement, souvent dû à une erreur de placement, réduit la surface de contact effective et augmente la concentration de stress. Le logiciel AXI mesure ce décalage et signale les joints qui dépassent un seuil défini.

Enfin, AXI expose les vides— poches de gaz piégées dans le soudure lors du retrait thermique, généralement causées par un flux dégazant ou de l'humidité. Un vide apparaît sous la forme d'une région sombre à l’intérieur du boule de soudure plus brillante. Bien que de petits vides soient presque inévitables, leur taille, leur nombre et leur emplacement déterminent s'ils compromettent la jointure.

Seuils de vides et leur signification pour la fiabilité

Le lien entre la teneur en vides et la fiabilité à long terme n'est pas simple ; il est dicté par la fonction de la jointure. Pour une connexion électrique, un vide réduit la section transversale et augmente la résistance. Pour un chemin thermique sous un composant d'alimentation, il entrave le transfert de chaleur. Pour l'intégrité mécanique, un grand vide peut devenir un site d'initiation de fissures sous contrainte thermique.

Les normes industrielles varient, mais une limite de référence courante considère une zone de vide total inférieure à 25% de la section transversale de la boule comme acceptable pour la plupart des applications. La teneur en vides comprise entre 25% et 50% entre dans une zone conditionnelle, où l'acceptabilité dépend de la fonction de la jointure ; une boule à signal à faible puissance pourrait passer, tandis qu'une boule thermique ne le pourrait pas. Tout ce qui dépasse 50% est généralement rejeté d'emblée, car la capacité de la jointure à conduire le courant et à dissiper la chaleur est gravement dégradée.

Le PCBA Bester utilise ces seuils comme point de départ, en les ajustant pour des conceptions spécifiques. Un assemblage aérospatial à haute fiabilité peut exiger une limite stricte de 15%, tandis qu'un produit grand public pourrait tolérer la norme de 25%. De manière cruciale, ce seuil n'est pas arbitraire. Il est dérivé de données empiriques qui établissent un lien entre la teneur en vides, les défaillances sur le terrain et la performance thermique.

Le distribution de vides compte également. Une seule vide occupant 20% de la surface de la jointure est généralement moins préoccupante que cinq vides de 4% chacune, car ces dernières fragmentent le chemin actuel et créent plusieurs concentrations de contraintes. Le logiciel AXI peut analyser ces modèles, mais l'analyse est aussi bonne que les seuils programmés.

Les limites de l'inspection structurelle seule

AXI est un outil puissant pour évaluer la formation physique d'une jointure de soudure, mais c'est fondamentalement une méthode d'inspection structurelle. Il mesure la géométrie et la densité, pas la résistance électrique ou la conductivité thermique. Cette distinction est cruciale. Une jointure peut sembler parfaite en rayon X et néanmoins être inutile sur le plan fonctionnel.

Considérons une jointure à froid. Une chaleur insuffisante a peut-être entraîné une connexion faible et à haute résistance. La soudure a pu mouiller les surfaces avec une vides acceptable, mais l'interface manque d'une véritable liaison métallurgique. Une image par rayon X de cette jointure paraît normale. Le défaut est microscopique, dans la qualité de la liaison inter-métallique, et AXI ne peut pas le voir.

De même, une jointure peut passer le contrôle AXI mais avoir une connexion intermittente qui n'apparaît que sous stress thermique. La jointure fonctionne lors du test initial, mais en se chauffant pendant l'utilisation, de micro-mouvements cassent et rétablissent le contact. Ce mode de défaillance est particulièrement insidieux et difficile à diagnostiquer. Une image par rayon X est une photo instantanée à température ambiante ; elle ne peut pas prédire comment une jointure se comportera au fil du temps.

Ces limitations ne diminuent pas la valeur de l'AXI ; elles en définissent le rôle. AXI vérifie que le processus de soudure a produit des joints avec une structure acceptable, dépourvus de défauts grossiers. C'est une vérification nécessaire, mais pas suffisante. Pour prouver que les joints fonctionneront de manière fiable, un test fonctionnel est requis.

La validation fonctionnelle : tests électriques répétés sur le banc

Comment la contrainte thermique et électrique révèle des défauts latents

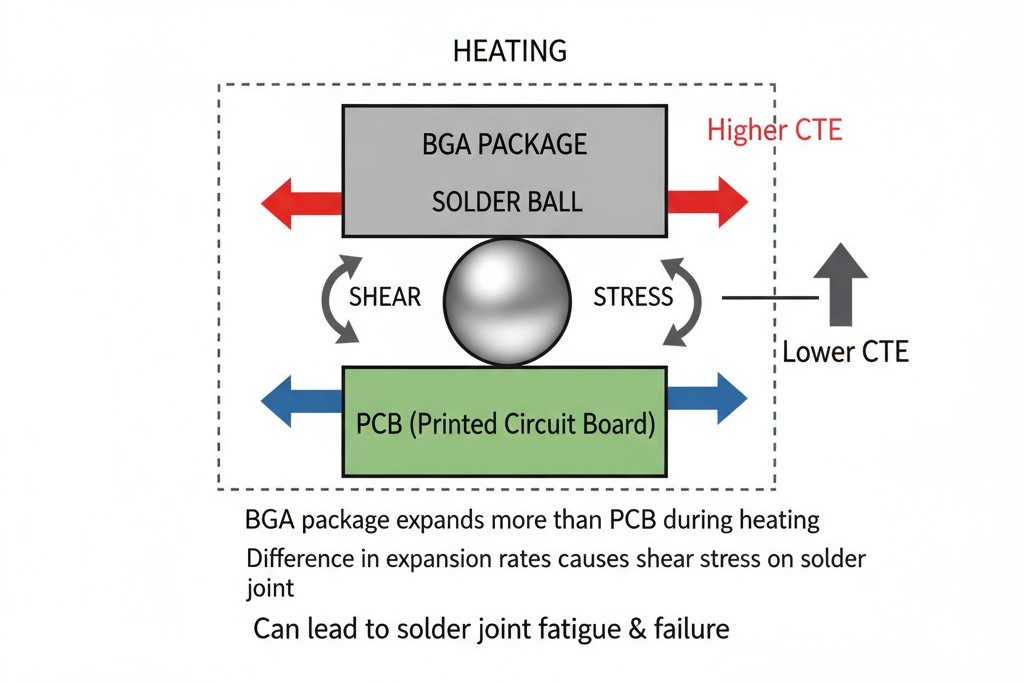

L'alimentation électrique soumet un assemblage à des transitions répétées entre les états marche et arrêt. Lorsqu'il est alimenté, le courant circule à travers les joints BGA, générant de la chaleur. Cette chaleur provoque l'expansion du soudure, du boîtier, et de la carte à des taux différents, car leurs coefficients de dilatation thermique diffèrent. Cette incompatibilité crée une contrainte mécanique à l'interface du joint de soudure. Lorsqu'on coupe l'alimentation, ils refroidissent et se contractent, inversant la contrainte.

Une jointure saine avec une liaison métallurgique forte supporte cette contrainte. Une jointure faible avec une résistance élevée ou une couche inter-métallique mal formée subit un chauffage localisé et une concentration de contraintes. Au fil des cycles, de micro-fissures se forment et se propagent, la résistance augmente, et la jointure finit par échouer. Le cycling de puissance accélère ce mécanisme de défaillance dans un environnement contrôlé en laboratoire. Une jointure qui échouerait après 500 cycles en conditions réelles pourrait échouer après 50 cycles sur le banc de test, où les variations de température peuvent être plus agressives. Cela diffère du cycling thermique passif, qui teste la fatigue en faisant varier la température ambiante mais ne détecte pas les défaillances causées par le chauffage interne d’un circuit actif. Le cycling de puissance impose à la fois des contraintes thermiques et électriques, ce qui en fait un test fonctionnel plus complet.

Le protocole de cycling de puissance pour la vérification BGA

Sur le PCBA Bester, le protocole de cycling de puissance est adapté au dispositif, mais le cadre reste cohérent. L'assemblage est placé dans un dispositif, et le dispositif est alimenté à sa condition de fonctionnement nominale pendant une période donnée, permettant d'atteindre l’équilibre thermique. Ensuite, l’alimentation est coupée, et la carte refroidit jusqu’à une température de référence. Cela complète un cycle.

Le nombre de cycles dépend de l'objectif. Un dépistage rapide de 10 à 20 cycles peut détecter des défauts grossiers comme des joints froids. Une validation plus rigoureuse de 50 à 100 cycles offre une meilleure confiance. Les applications à haute fiabilité peuvent nécessiter plusieurs centaines de cycles, approchant un test de vie accélérée.

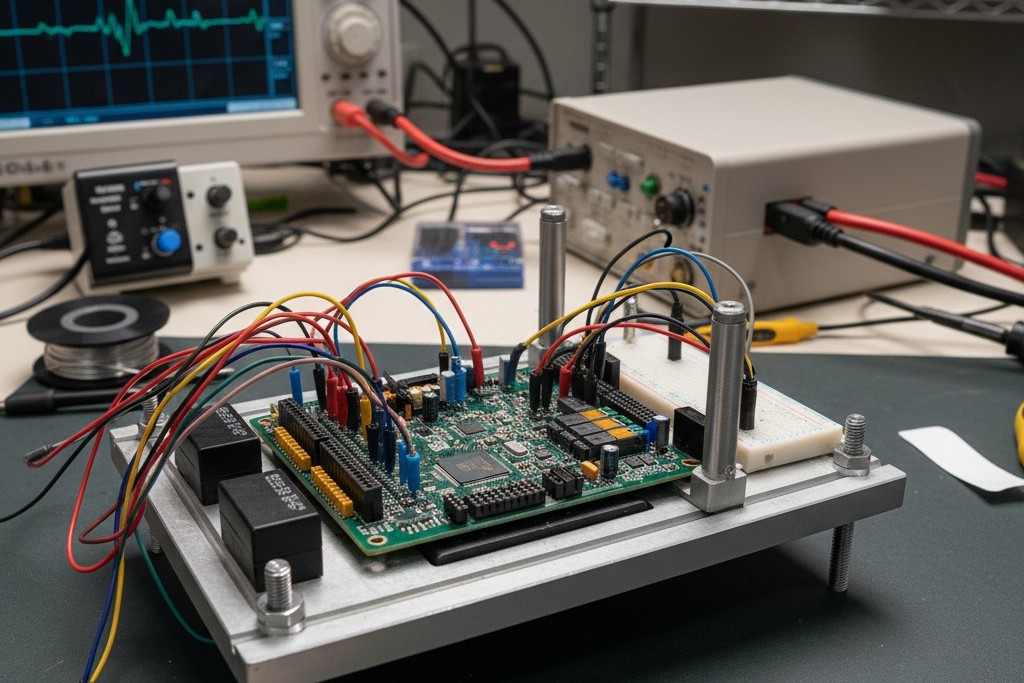

Tout au long du test, l'assemblage est surveillé pour détecter des défaillances fonctionnelles. Cela peut être aussi simple que de vérifier si le dispositif fonctionne toujours ou aussi détaillé que de mesurer le courant d'alimentation, la tension de sortie et l'intégrité du signal. Une augmentation soudaine du courant peut indiquer un court-circuit ; une perte de fonction indique une circuit ouvert. L'imagerie thermique peut aussi permettre d’identifier les joints qui chauffent plus que prévu, signalant une résistance élevée ou une mauvaise dissipation thermique. Ces données offrent un retour précieux sur la marge de processus, aidant non seulement à détecter les défauts mais aussi à comprendre où se situe le risque de défaillance.

Pourquoi l'approche duale inspire confiance

AXI et le redémarrage d'alimentation jouent des rôles complémentaires. AXI fournit une évaluation structurelle rapide et non destructive de chaque joint, détectant les défauts provenant de la variation du processus avant que la carte ne soit jamais alimentée. Le redémarrage d'alimentation valide ensuite que les joints que l'AXI a jugés structurellement sains fonctionnent réellement sous les contraintes de l'exploitation réelle.

Le résultat est plus que simplement additionnel. Un assemblage qui passe à la fois le contrôle AXI et le cycling de puissance a démontré à la fois une intégrité structurelle et une robustesse fonctionnelle. Bien qu'aucun test ne puisse éliminer tout risque, la confiance que cette double démarche offre est nettement supérieure à ce que chaque méthode pourrait atteindre seule.

Pour les conceptions avec des composants micro-BGA ou CSP, où une seule défaillance de joint peut être catastrophique, cette double approche est une bonne pratique. Chez Bester PCBA, nous appliquons les deux méthodes comme procédure standard pour les assemblages à matrice dense, en adaptant les seuils et protocoles pour répondre aux exigences de fiabilité de l'application. L'investissement en vérification est justifié par la réduction des défaillances sur le terrain et l'assurance que chaque joint caché a été prouvé performant.

Les joints cachés nécessitent une vérification qui va au-delà de la vue et de toute méthode unique. La structure et la fonction doivent toutes deux être prouvées. AXI révèle l'anatomie d'un joint ; le cycle de puissance en prouve la constitution.