La physique est indifférente à vos délais de projet. Elle ne se soucie pas de votre objectif de Bill of Materials, et elle s'en fiche que vous ayez économisé vingt cents par carte en sautant le cycle de plaquage secondaire. Lorsque vous placez une via à l'intérieur d'une pastille de composant — ce que la densité moderne exige souvent — vous créez une cuve de pression. Traitez cette cuve à la légère, comme un trou traversant standard, et vous construisez une bombe microscopique directement sous votre silicium le plus coûteux.

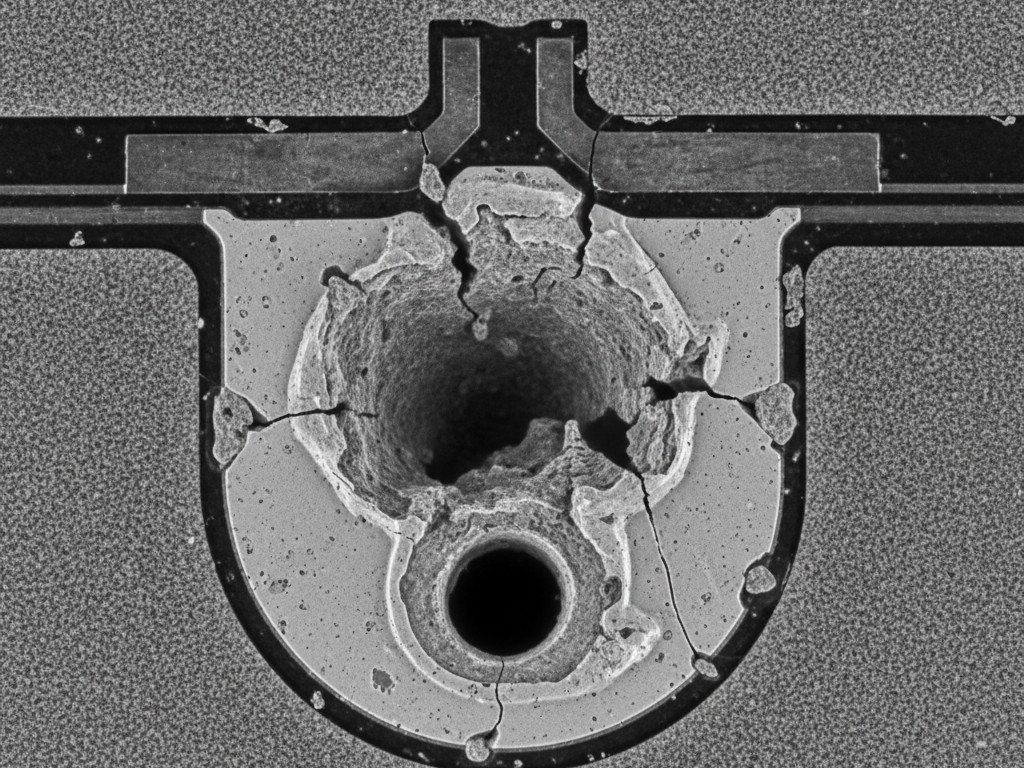

Pendant le processus de refusion, la température dépasse le point de liquidus de la soudure SAC305 (environ 217°C) et atteint un sommet proche de 245°C. En cette fenêtre de soixante secondes, toute humidité, flux ou air emprisonné à l’intérieur de cette via va se dilater. Les gaz s’expansent de manière agressive. Si la via est simplement « tentée » avec un masque de soudure, ce film polymère fin s’étire comme un ballon jusqu’à ce qu’il se rompe. Lorsqu’il éclate, il expulse la soudure fondue qui se trouve dessus. Le résultat est un cratère dans le joint, un composant soulevé ou un « vide » assez grand pour échouer à l’inspection IPC Classe 3. C’est l’effet volcano. Le gaz n’a nulle part où aller sauf en haut, et il emporte votre fiabilité avec lui.

La Mort de l'os à chien

Il y a eu une époque où vous pouviez éviter complètement ce problème en utilisant des fans « dog-bone ». Vous configuriez une trace courte depuis la pastille BGA jusqu’à une via dans l’espace libre, gardant la pastille solide et le trou séparé. Cette époque est effectivement révolue pour la conception numérique haute performance.

Lorsque vous regardez un Xilinx UltraScale+ ou un capteur à haute densité avec une pas de 0,4 mm, la géométrie pour acheminer une trace entre les pastilles n’existe tout simplement pas. Une trace standard de 3 mil avec un espacement de 3 mil nécessite plus d’espace que ce que les fabricants de silicium vous ont donné. Vous êtes contraint de percer directement dans la pastille. Certains ingénieurs, peut-être conservant des habitudes de l’époque du pas de 1,27 mm, tentent de réduire la taille des anneaux d’anneau à des niveaux dangereux pour maintenir le dog-bone en vie, mais ils combattent une bataille perdue contre le rendement. La tolérance de déviation du foret d’un atelier de fabrication moyen finira par vous mordre. La physique et la géométrie dictent que la via doit aller dans la pastille. La question n’est plus « si », mais « comment » vous remplissez ce trou.

L'illusion de la tente et du branchement

L’erreur la plus courante — et celle qui cause le plus de défaillances catastrophiques sur le terrain — est de supposer que le masque de soudure standard peut sceller une via-dans-pastille. Cela est souvent spécifié comme IPC-4761 Type VI, ou « tentée et recouverte ». C’est une option séduisante car elle ne coûte rien de plus ; le technicien CAM laisse simplement l’ouverture du masque au-dessus de la via fermée.

Mais le masque de soudure imprimable par photolithographie liquide (LPI) n’est pas un matériau structurel. C’est une fine couche de peinture. Lorsque vous tentez une via dans une pastille, vous emprisonnez l’air à l’intérieur du tube. Lors de cette montée à 245°C, l’air s’expanse. Le masque ramollit. La pression s’accumule jusqu’à ce qu’elle perce le capuchon de soudure en fusion, créant le volcan mentionné plus tôt. Même s’il n’explose pas, la bulle de gaz peut rester emprisonnée dans la soudure en refroidissement, créant un vide massif qui agit comme un isolant thermique. Vous avez en fait placé votre processeur haute puissance sur un coussin d’air plutôt que sur un chemin de chaleur en cuivre. La tente est un piège.

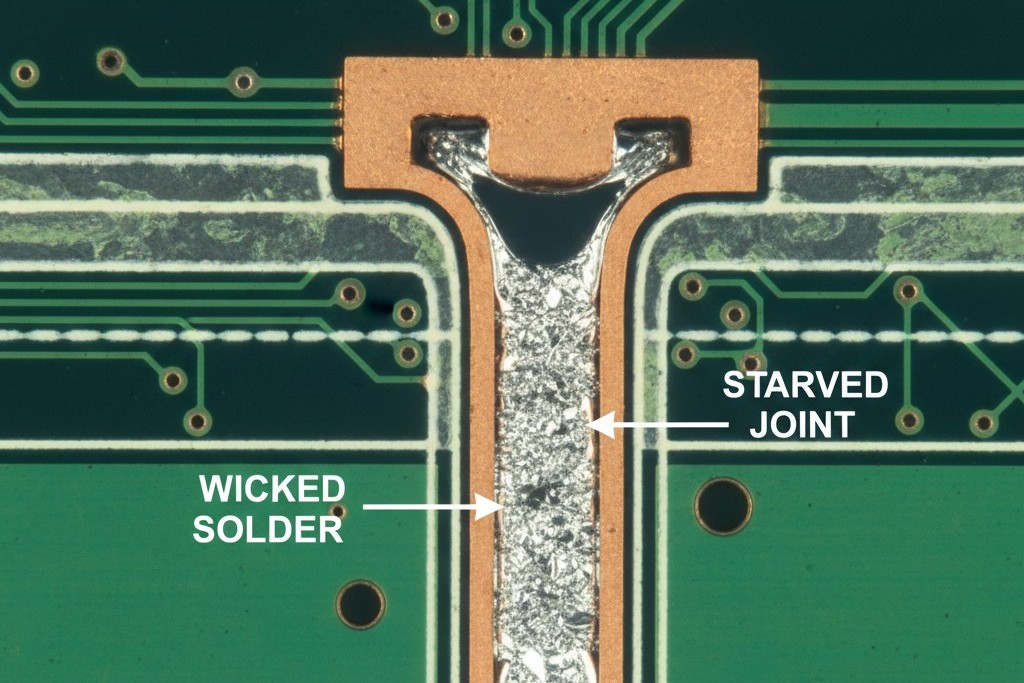

Certains concepteurs essaient de faire preuve d’ingéniosité en demandant des vias « bouchées ». Ils supposent que « bouché » signifie que le trou est rempli de façon solide. Cependant, en termes d’atelier de fab, « bouchage » signifie souvent simplement injecter un peu de masque de soudure supplémentaire dans le trou pour bloquer la lumière. Cela remplit rarement complètement le tube. Pire encore, cela crée une surface non-plane. Le LPI durcit et rétrécit, laissant une dépression ou un creux au centre de la pastille.

Lorsque l’usine d’assemblage applique du plomb à souder sur cette pastille bosselée, le calcul de volume est erroné. Le plomb s’infiltre dans la dépression. La boule BGA, s’attendant à une surface plane, doit maintenant franchir un écart. Cela conduit à des défauts « tête-en-oreiller », où la boule repose sur la pastille mais ne la mouille jamais complètement, créant une connexion intermittente qui passera le test en usine mais échouera à la première chute du client. Un bouchon n’est pas un capuchon, et une dépression est un défaut prêt à se produire.

La seule issue : Type VII (VIPPO)

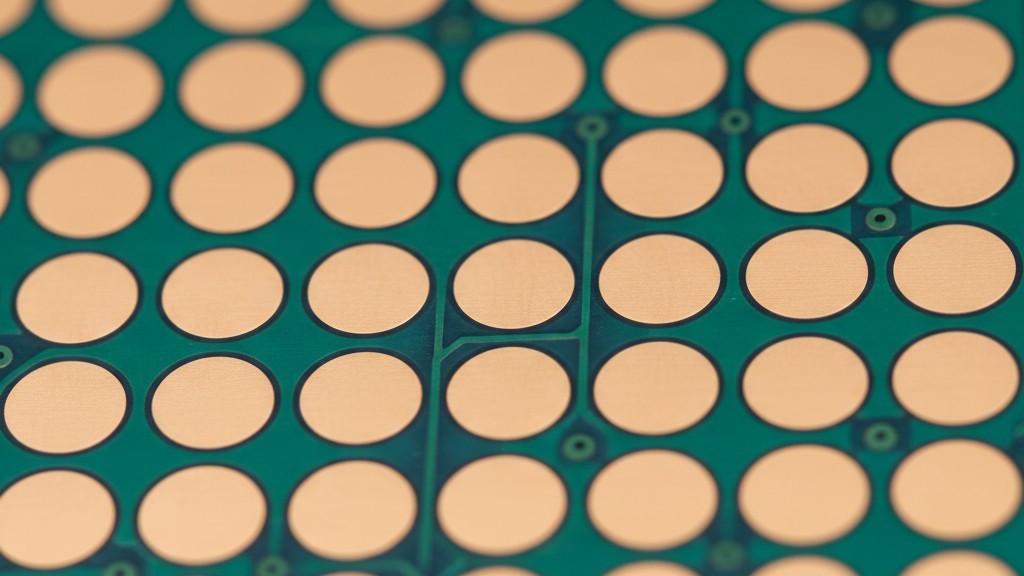

La seule solution d’ingénierie respecting la physique du refusion est IPC-4761 Type VII. Dans l’industrie, cela est communément appelé VIPPO (Via-in-Pad Plated Over). Ce n’est pas une étape unique — c’est une séquence d’opérations de fabrication conçues pour ramener un trou à un pastille plate et solide en cuivre.

Le processus commence après le forage initial et la plaquage. Le fabricantForce un résine époxy spécialisée dans le trou via. Ce n’est pas une masque de soudure; c’est un composé dédié au remplissage de trous. Une fois durci, la carte passe par une étape de planarisation—essentiellement un ponçage mécanique qui égalise l’excès d’époxy avec la surface en cuivre. Enfin, la carte retourne dans le bain de plaquage. Une couche de cuivre est déposée sur le trou rempli et poncé.

Le résultat est une pastille qui ressemble et agit comme un cuivre solide. Il n’y a pas de trou pour que le gaz s’échappe. Il n’y a pas de bosse pour que la soudure s’infiltre. La boule BGA repose sur une surface conductrice parfaitement plate. La chaleur du composant traverse le capuchon en cuivre, dans les murs de plaquage du via, et vers les plans internes. Cela crée une pastille en cuivre monolithique immunisée contre le dégazage.

La planarisation est la étape incontournable de cette séquence. Si vous spécifiez “via rempli” sans préciser “couverts et plats par plaquage”, vous obtenez un barrel plein d’époxy avec de la résine exposée en haut. La soudure n’adhère pas à l’époxy. Vous vous retrouvez avec un anneau en cuivre avec un centre non mouillable, ce qui est probablement pire que la bosse. Vous avez besoin du couvercle.

Le mythe de la conductivité

Lors de la spécification du matériau de remplissage, vous rencontrerez un débat persistant : remplissage conductif vs. non conductif. Beaucoup d’ingénieurs croient intuitivement que “conductif est meilleur” et spécifient de la résine époxy chargée d’argent ou de cuivre, pensant que cela améliore la performance thermique. Pour les classes de fiabilité standard, c’est presque toujours une erreur.

Les pâtes conductrices ont un Coefficient de Dilatation Thermique (CET) qui diffère considérablement de celui du laminate FR4 environnant. Lorsque la carte se chauffe et se refroidit en fonctionnement, la carte se déploie à un rythme (expansion Z) et le remplissage conducteur s’expanse à un autre. Ce décalage met à rude épreuve le plaquage du barrel en cuivre. Lors de cycles thermiques répétés, le remplissage agit comme une cale, fissurant le genou en cuivre ou séparant le plaquage du mur du trou.

L’époxy non conductif est formulé spécifiquement pour correspondre au CET des laminés FR4 standard Tg170. Il suit le mouvement de la carte. Et concernant l’argument thermique : le transfert de chaleur dans un via se fait principalement par le cylindre de plaquage en cuivre, pas par le noyau. La différence de résistance thermique entre un via rempli d’argent et un via rempli d’époxy standard est négligeable pour 95% applications. À moins que vous ne dévoyiez 50 ampères de courant continu où la résistance électrique du barrel est le seul critère, le risque de fiabilité du remplissage conducteur dépasse le gain théorique. Optez pour un remplissage non conducteur.

Écrire la note Fab

Vous ne pouvez pas compter sur l’ingénieur CAM pour deviner votre intention. Si vous laissez simplement les vias dans les pads et envoyez les Gerbers, une usine consciencieuse mettra le travail en attente. Une usine à petit budget les traitera simplement comme des trous ouverts, et la soudure s’infiltrera dans le barrel lors de l’assemblage, laissant la broche du composant sèche—le classique “voleur de soudure”.

Vous devez ajouter une couche spécifique ou un bloc de texte clair dans votre dessin de fabrication. Il doit être explicite. N’utilisez pas de termes vagues comme “bouché”. Utilisez la définition standard de l’industrie :

“Tous les vias dans les pads BGA (ou couches spécifiques) selon IPC-4761 Type VII. Remplis d’époxy non conducteur, nivelés, et plaqués avec un couvercle en cuivre d’au moins 12μm. La surface finale doit être plane et susceptible à la soudure.”

Ce processus augmente le coût. En fonction du volume et de l’atelier, cela peut ajouter 15% à 30% au prix de la carte nue car il nécessite des cycles de plaquage supplémentaires et des étapes de nivellement manuel. Mais vous ne payez pas pour un trou ; vous payez pour l’absence d’un volcan. Comparez cette augmentation de coût de 20% à la perte d’une série de production de 5 000 unités parce que les QFNs flottent sur des bulles d’air. Les maths sont simples. La physique ne négocie pas.