L'électronique à l'intérieur d'un dispositif médical porte un poids que les produits de consommation ne supportent pas. Une défaillance sur le terrain n'est pas une simple inconvenience ; c'est un éventuel problème de sécurité pour les patients. Cela déclenche des notifications réglementaires et, dans les cas graves, des rappels pouvant concerner des milliers d'unités sur plusieurs marchés. Cette réalité influence chaque aspect de la conception, de la fabrication et de la documentation des cartes de circuits imprimés médicaux. C'est pourquoi l'industrie opère selon ISO 13485, un système de gestion de la qualité qui encadre toute la fabrication avec une rigueur bien supérieure aux normes industrielles générales.

Pour les entreprises développant de nouveaux dispositifs, le défi ne consiste pas uniquement à atteindre la conformité. Il s'agit d'y parvenir sans sacrifier la rapidité nécessaire pour respecter les calendriers cliniques et les fenêtres de commercialisation. Une idée répandue veut que la discipline réglementaire et des délais stricts soient fondamentalement en tension — que la rigueur des dossiers d'historique des dispositifs, la précision de l'étiquetage et la surcharge de la validation des processus doivent inévitablement ralentir la production.

Cette idée est fausse. C'est un mythe dangereux perpétué par des fabricants qui ajoutent la conformité comme un accessoire plutôt que de l'intégrer dans l'architecture de leurs opérations. Lorsqu'un fabricant de PCB fonctionne selon un système ISO 13485 mature, les mécanismes mêmes qui garantissent la traçabilité et la reproductibilité deviennent les facilitateurs de la rapidité. La capture de données en temps réel élimine la paperasserie rétrospective. Les processus validés suppriment la nécessité de sauver le processus pour chaque unité. La préparation continue à l'audit empêche les précipitations perturbatrices qui perturbent les plannings. Les systèmes validés ne vous ralentissent pas. La conformité ad hoc oui.

Pour comprendre cela, il faut dépasser le certificat ISO 13485 affiché sur le mur et examiner les systèmes qui satisfont aux audits sans allonger les délais.

Ce que signifie la certification ISO 13485 pour l'assemblage de PCB

ISO 13485 est une norme de système de gestion de la qualité, et non une norme de produit. La distinction est essentielle. Lorsqu'un fabricant de PCBA détient la certification ISO 13485, un auditeur agréé a vérifié que l'organisation exploite un système documenté, contrôlé et surveillé pour gérer la qualité. La certification ne garantit pas la qualité d'un produit individuel ; elle atteste de la discipline du système qui produit ces produits.

Bien que la norme partage un ancêtre avec l'ISO 9001, l'ISO 13485 est beaucoup plus prescriptive dans les domaines impactant la sécurité des patients. Là où l'ISO 9001 offre de la flexibilité, l'ISO 13485 impose des contrôles spécifiques pour la gestion des risques, la validation des processus, la traçabilité et la surveillance après commercialisation. Pour un fabricant sous contrat, cela signifie que tout l'environnement de production — flux de travail, équipement et tenue de dossiers — fonctionne à un niveau bien supérieur aux normes de l'électronique grand public.

La présence d'un certificat ISO 13485 est une condition sine qua non pour le travail sur dispositif médical. Son absence indique qu'un partenaire n'est pas équipé pour répondre aux attentes réglementaires. Mais le certificat seul ne révèle pas la maturité opérationnelle. Il vérifie qu'un système existe, pas si ce système favorise l'excellence opérationnelle ou s'il est simplement maintenu pour passer un audit annuel. La différence réside dans l'architecture de ce système.

L'architecture de la traçabilité : dossiers d'historique des dispositifs dans le PCB

Le dossier d'historique du dispositif (DHR) est le paquet de documents complet prouvant ce qui a été construit, comment et par qui. Pour chaque assemblage de dispositif médical, un auditeur doit pouvoir reconstituer sa généalogie avec une précision forensique. Cela implique de connaître le lot spécifique de chaque composant sur la carte, l'identifiant de lot de la pâte à souder, les identifiants des machines pour la pose et le four de refusion, l'opérateur qui a géré la ligne, les conditions environnementales au moment de l'assemblage, et les résultats de chaque inspection et test. Le DHR n'est pas un résumé ; c'est un registre exhaustif.

Ce niveau de traçabilité existe pour une seule raison : la maîtrise des risques. Si une défaillance sur le terrain se produit ou si un fournisseur retire un lot spécifique de composants, le fabricant doit pouvoir identifier chaque unité affectée rapidement et avec certitude. Sans l'intégrité complète du DHR, un seul composant défectueux peut obliger à un rappel global d'une production entière, compromettant le lancement d'un produit parce que l'étendue de l'exposition ne peut pas être déterminée. La traçabilité n'est pas une surcharge administrative ; c'est le mécanisme qui protège les patients et limite les dommages financiers en cas de problème.

Ce que Capture un DHR complet pour chaque assemblage

Une DHR pour une PCBA doit relier chaque bobine de composant à son certificat de conformité du fournisseur. Elle doit documenter quel équipement a été utilisé pour chaque opération et ses paramètres pendant la course. Elle doit enregistrer quels opérateurs qualifiés ont effectué la mise en place, l’inspection et le test. Elle doit capturer des données environnementales telles que la température et l'humidité si les matériaux sont sensibles. Elle doit également consigner les résultats de tous les tests en circuit et fonctionnels, y compris le numéro de série et l’état d’étalonnage de l’équipement de test lui-même. Enfin, elle inclut tous les rapports de déviation si une anomalie s’est produite et a été disposée lors de la fabrication.

Un fabricant doit disposer de systèmes pour collecter ces données à chaque étape. Bien que les systèmes de DHR manuels et papier soient permis, ils introduisent de la latence et des erreurs. Un document de suivi papier accompagnant les cartes en atelier peut être mal rempli, égaré ou comporter des étapes manquantes. Si cela arrive, le DHR est incomplet, et toute la série est en danger. Ici, la qualité de l'infrastructure numérique d'un fabricant détermine directement sa rapidité et sa fiabilité.

Comment les systèmes DHR en temps réel empêchent les retards rétrospectifs

Une opération ISO 13485 mature utilise un logiciel intégré pour capturer les données DHR en temps réel, comme un sous-produit naturel de la production. Lorsqu’un opérateur scanne une bobine de composant dans une machine de placement, le système enregistre automatiquement le numéro de lot et l’horodatage. Lorsqu’une carte quitte un four de refusion, les données du profil thermique sont reliées au lot. Lorsqu’un test fonctionnel est effectué, les résultats sont directement inscrits dans la base de données DHR. Le DHR est complet au moment où la production se termine.

Cette différence architecturale élimine la principale source de surcoût de délai : la course pour assembler la documentation après coup. Dans les installations avec des systèmes manuels, compiler les registres et résoudre les écarts peut prendre des jours ou des semaines après la fabrication des cartes. Le produit est terminé mais ne peut pas être expédié car la paperasse ne l’est pas. Dans un système DHR en temps réel, la production et la documentation sont synchronisées. Lorsque la dernière carte est testée, le DHR est prêt. C’est ainsi que la discipline permet la rapidité.

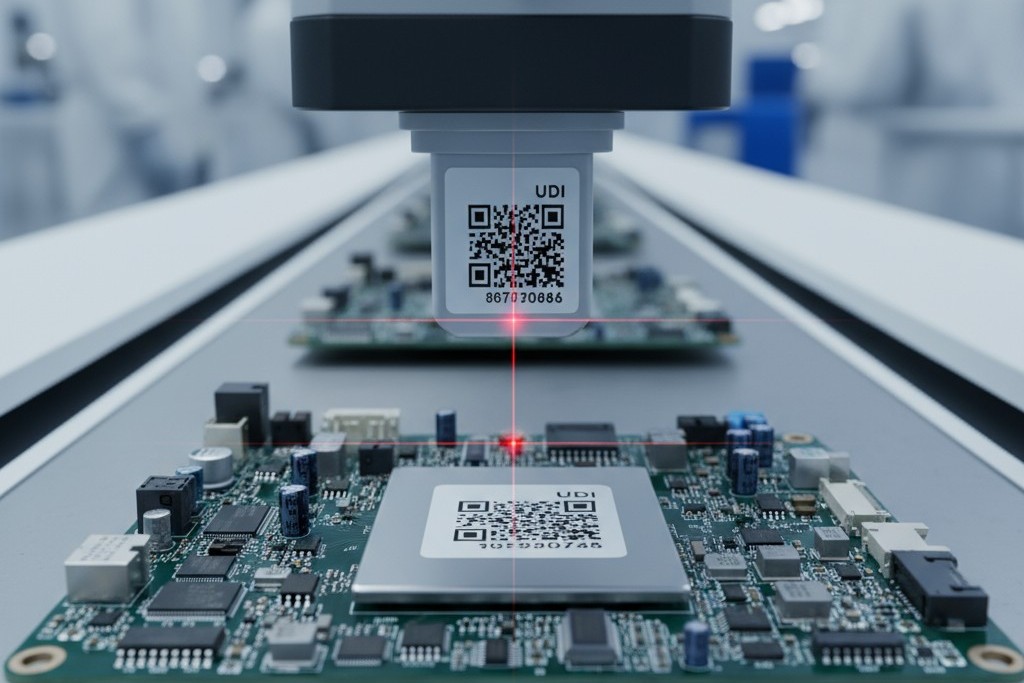

Étiquetage UDI : une discipline de flux de travail, pas une étape finale

Le système d’Identification Unique des Dispositifs (UDI) est un cadre réglementaire mondial pour le suivi des dispositifs médicaux. Pour les assemblages de PCB, l’étiquetage UDI ne consiste pas seulement à imprimer un code-barres en fin de ligne. C’est une discipline de flux de travail qui doit être intégrée dans le processus de production avec des contrôles stricts d’intégrité des données, garantissant que l’identité de chaque dispositif est correctement établie et liée à son DHR.

Un UDI est un identifiant réglementaire, pas un numéro de série interne. Il suit un format harmonisé mondialement (généralement GS1 ou HIBCC) et inclut un Identifiant de Dispositif (DI) pour le modèle de produit et un Identifiant de Production (PI) contenant le numéro de lot, le numéro de série ou la date de fabrication. Étant donné que le format est dicté par les régulateurs, le client doit fournir les spécifications de données et d’étiquetage UDI, et le fabricant doit les exécuter avec précision.

Lorsque l'intégration UDI se produit dans le processus d'assemblage

Le moment auquel une étiquette UDI est apposée dépend du dispositif. Pour certains produits, l'étiquette est appliquée directement sur la PCBA après le test final. Pour d'autres, la PCBA est une sous-assemblage, et l'étiquette UDI finale est appliquée plus tard par le client. Dans le cas présent, le fabricant de la PCBA doit gérer la génération, l'application et la vérification de l'UDI comme une étape contrôlée dans le flux de travail.

Une erreur courante consiste à traiter l’étiquetage UDI comme une tâche post-production gérée par le service expédition. Cela introduit un risque inacceptable. Si les étiquettes sont appliquées manuellement sans être reliées au système DHR, il n’existe aucune vérification automatisée que l’étiquette correcte a été appliquée à l’unité correcte. La meilleure pratique consiste à intégrer directement l’impression et l’application UDI dans la ligne de production, avec des systèmes de numérisation de codes-barres ou de vision pour vérifier que le contenu de l’étiquette correspond à l’enregistrement DHR de l’unité.

Le fonctionnement de la sérialisation et la vérification des étiquettes

Lorsque la sérialisation au niveau de l’unité est requise, le fabricant doit générer un numéro de série unique pour chaque carte et l’intégrer dans l’étiquette UDI. Cela nécessite un système de sérialisation qui s’interface avec la base de données DHR pour éviter les doublons et associer définitivement chaque numéro de série à son historique spécifique. L’étape de vérification, généralement une lecture immédiate après l’application, confirme que l’étiquette est lisible et correcte, signalant automatiquement toute unité qui échoue. Un partenaire mature aura un processus de transfert de conception défini pour vérifier la complétude de toutes les spécifications UDI avant le début de la production, évitant ainsi des disruptions coûteuses en aval.

Validation du processus : intégrer la reproductibilité

La validation du processus est la preuve formelle et documentée qu’un processus de fabrication produira systématiquement des assemblages conformes à toutes les exigences. Il ne s’agit pas de développement de processus ; c’est la dernière démonstration qu’un processus, opéré dans des paramètres définis, donnera un résultat conforme à chaque fois. Selon la norme ISO 13485, les processus critiques doivent être validés avant leur utilisation en production de routine.

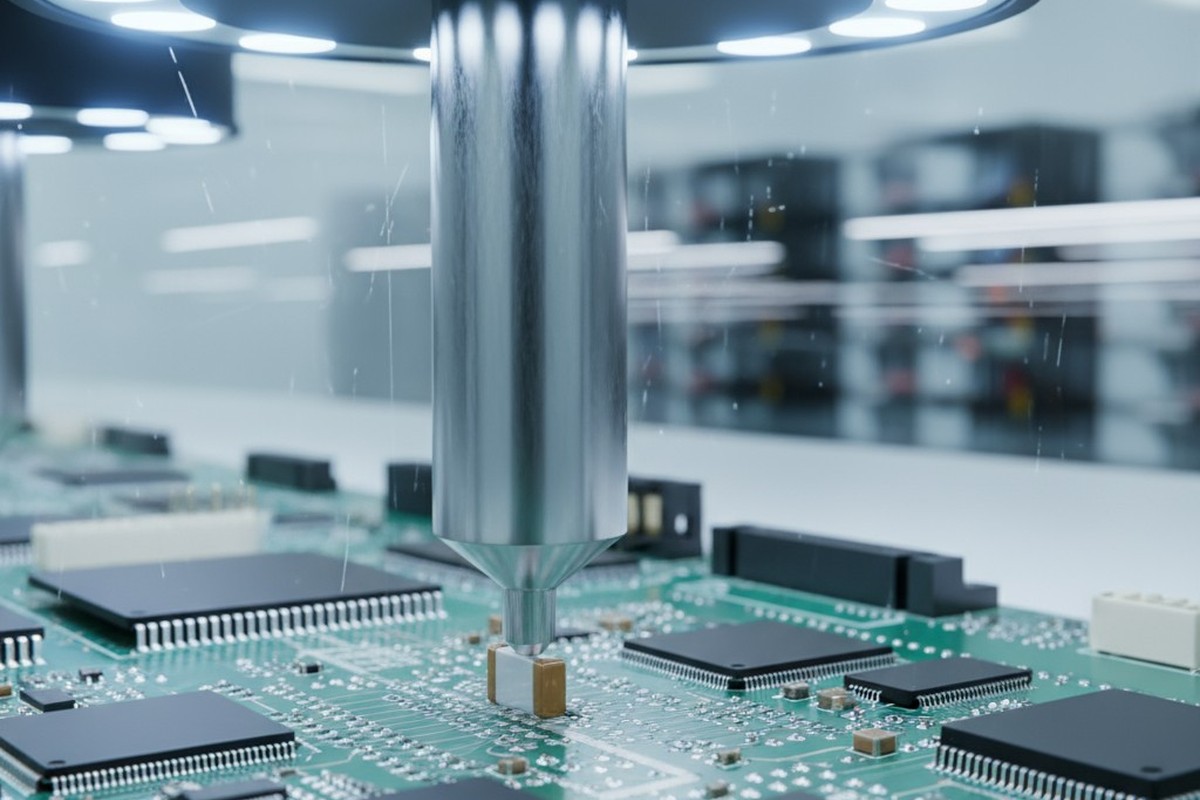

Pour la fabrication des PCBAs, des processus comme le reflow, le revêtement conforme et l’inspection automatique nécessitent une validation. La raison est simple : si vous ne pouvez pas vérifier complètement la qualité d’un résultat après coup — comme l’intégrité interne d’un joint de soudure — vous devez prouver que le processus lui-même est capable à l’avance. Quand vous ne pouvez pas inspecter la qualité en amont, vous devez l’intégrer dès la conception.

Ce que la validation de processus prouve et quand elle se produit

Une validation complète du processus suit un protocole formel : Qualification de l'Installation (QI), Qualification Opérationnelle (QO) et Qualification de Performance (QP). La QI vérifie que l'équipement est installé et documenté correctement. La QO confirme que l'équipement fonctionne correctement dans toute sa gamme de paramètres prévue. La QP est la phase la plus rigoureuse : elle consiste à faire fonctionner des assemblages représentatifs de la production à travers le processus pour démontrer, par des tests, que le produit final répond de manière constante à tous les critères d'acceptation.

Cette validation doit être complétée avant l’utilisation du processus pour la production commerciale. Bien que cela exige un investissement initial en temps pour un nouveau produit, un processus validé permet la rapidité par la suite. Il qualifie le processus pour une utilisation routinière, permettant à la production de continuer sans vérification exhaustive par unité.

La relation entre validation et flexibilité

Un processus validé n’est pas un processus verrouillé, mais toute modification doit être gérée par une procédure formelle de contrôle des modifications. Un ajustement mineur dans la plage validée peut ne pas nécessiter d’action, mais un changement majeur — comme l’introduction d’un nouveau type de composant ou le changement de pâte à souder — déclenchera une nécessité de revalidation.

Un fabricant avec un programme de validation mature a des procédures claires pour évaluer ces changements et effectuer une revalidation efficacement. Ils peuvent s’appuyer sur des données historiques pour répondre rapidement lorsqu’un changement est nécessaire. Un fabricant avec une discipline faible traite chaque changement comme une crise, nécessitant des efforts de revalidation longs qui retardent la production. La différence ne réside pas dans la réglementation ; c’est dans la maturité du système conçu pour y répondre.

Stockage contrôlé et surveillance environnementale

Un assemblage de dispositif médical ne devient pas inerte après avoir quitté la ligne de production. Il reste soumis à des risques environnementaux qui peuvent dégrader la qualité. Le stockage contrôlé prolonge le système de qualité dans la phase post-production, protégeant les assemblages contre la décharge électrostatique (ESD), l’humidité, la contamination et les confusions jusqu’à leur livraison.

L'ISO 13485 exige que les conditions de stockage soient définies, surveillées et documentées. Pour les PCBAs, cela signifie une protection robuste contre l'ESD, une gestion de la température et de l'humidité pour les composants sensibles à l'humidité, et des protocoles de propreté pour prévenir la contamination par particules. La rigueur de ces contrôles évolue en fonction du profil de risque de l'appareil.

Catégories de contrôle : ESD, environnement et contamination

L'ESD est un risque bien connu, mais il prend une importance accrue pour les dispositifs médicaux où un défaut latent peut ne pas se manifester avant l'utilisation clinique. Les zones de stockage doivent être protégées contre l'ESD, et les assemblages doivent rester dans leur emballage de protection jusqu'à ce qu'ils atteignent un autre environnement contrôlé. La gestion de la température et de l'humidité est essentielle pour les composants sensibles à l'humidité ou pour les revêtements nécessitant des conditions de durcissement spécifiques. Ces zones doivent être équipées de systèmes qui enregistrent en continu les données environnementales et déclenchent des alarmes en cas de conditions hors norme. La maîtrise de la contamination est vitale pour les assemblages utilisés dans des dispositifs implantables ou stériles, nécessitant des zones de stockage dédiées avec accès contrôlé et filtration de l'air.

Traçabilité en stockage : ségrégation des lots et FIFO

Au-delà des facteurs environnementaux, le stockage constitue un point de contrôle pour la traçabilité. Les assemblages doivent être stockés de manière à éviter les mélanges entre lots ou versions de produits. Cela nécessite une ségrégation physique, une étiquette claire, et un système d'inventaire qui impose l'identification des lots. La discipline du premier entré, premier sorti (FIFO) est une pratique standard pour minimiser les risques liés à la durée de conservation. Chaque événement de stockage — de la réception dans le stock à l'expédition — doit être enregistré et relié au DHR, créant une chaîne ininterrompue de traçabilité permettant une réponse rapide et précise à tout problème après mise sur le marché.

Préparation à l'audit continue : le système qui prévient les interruptions

Un audit ISO 13485 n'est pas une surprise. Les audits de surveillance par les organismes de certification et les audits réglementaires par des agences telles que la FDA ont lieu selon un calendrier ou en réponse à un événement déclencheur. Le contenu de ces audits n'est pas non plus un mystère ; les auditeurs examinent les dossiers, observent les processus, et vérifient que les procédures documentées sont respectées.

La différence entre un audit sans interruption et un audit perturbateur réside dans l'état de l'opération. Lorsqu'un fabricant fonctionne dans un état de conformité continue — où chaque processus génère des dossiers prêts pour l'audit en temps réel et où les écarts sont traités immédiatement — l'audit devient une vérification, pas une découverte. La production ne s'arrête pas. Les ingénieurs ne sont pas sollicités pour des recherches frénétiques de documents. Les questions de l'auditeur reçoivent des réponses avec des données déjà compilées et accessibles.

Comment la discipline quotidienne crée une préparation permanente à l'audit

La préparation continue aux audits signifie que le système qualité est toujours prêt pour une inspection non annoncée. Il n'y a pas de 'mode de préparation spécial'. Les dossiers que demande un auditeur — DHR, Actions Correctives et Préventives (CAPA), protocoles de validation, matrices de formation, journaux d'étalonnage — sont maintenus dans le cadre des opérations quotidiennes, et non compilés à la hâte lors d'un audit programmé.

Cet état est atteint grâce à l'automatisation et à la discipline. Les systèmes numériques de DHR éliminent les retards. La traçabilité automatisée de l'étalonnage signale l'équipement avant qu'il n'expire. Les systèmes de gestion de formation s'assurent que seules les personnes qualifiées effectuent les tâches. Les systèmes CAPA suivent les problèmes de l'identification à la clôture. Ce ne sont pas des outils d'audit ; ce sont des outils de production qui génèrent des résultats prêts pour l'audit.

Ce que les auditeurs examinent et comment les systèmes réagissent

Lorsque les auditeurs entrent dans une installation PCBA, ils demandent les DHR, les dossiers de validation, et la preuve du contrôle des changements. Ils observent l'atelier de production et interrogent le personnel. Un système qui est en conformité continue répond sans délai. Les DHR sont extraits de la base de données en quelques minutes. Les dossiers de validation sont dans un dépôt structuré. La base de données CAPA montre que les problèmes sont suivis jusqu'à leur clôture. La visite de l'auditeur devient une confirmation, pas une enquête.

Comparez cela à une opération où la conformité est périodique. L'audit déclenche une course contre la montre. Les ingénieurs recherchent d'anciens rapports. La production est mise en pause pour nettoyer la paperasserie. L'audit lui-même révèle des écarts que les systèmes internes auraient dû repérer. L'audit devient une source de retard et d'actions correctives coûteuses, non pas parce que l'auditeur est hostile, mais parce que le système n'était pas prêt. Voici comment un fabricant dont le système qualité est intégré dans les opérations quotidiennes évite les perturbations et protège les délais.

Évaluer un partenaire PCB selon ISO 13485 : les critères importants

Un fabricant détient soit un certificat ISO 13485 valide, soit ne le détient pas. Mais la maturité opérationnelle existe sur un spectre, et ce spectre détermine si un partenaire accélérera votre programme ou introduira des frictions. L’évaluation doit se concentrer sur les systèmes qui révèlent une véritable discipline.

Certification vs. Maturité : Demandez à voir le rapport d'audit de surveillance le plus récent. L'absence de non-conformités majeures est un bon signe. Demandez depuis combien de temps le fabricant détient la certification ; la longévité suggère une discipline intégrée. Vérifiez que la portée du certificat inclut explicitement la fabrication sous contrat de PCBAs.

Intégration du système : Demandez une démonstration en direct du système DHR. La capacité à extraire un enregistrement complet pour un lot spécifique en temps réel est un indicateur puissant. Renseignez-vous sur la façon dont l'étiquetage UDI est intégré et vérifié. Examinez un rapport de validation de processus pour un produit similaire ; sa profondeur et sa clarté révèlent la maturité du programme.

Transparence dans le transfert de conception : Le processus de transfert de conception est celui où les ambiguïtés créent des retards en aval. Un partenaire mature aura une checklist formelle pour vérifier les exigences UDI, les paramètres critiques du processus et les critères de test avant le début de la production. Demandez à voir cette procédure. Sa rigueur est prédictive du succès du partenariat.

Signaux d'alarme : Soyez prudent avec un fabricant qui ne peut pas produire rapidement des DHR ou qui dépend de systèmes papier pour les enregistrements critiques. Méfiez-vous d'une installation où la surveillance environnementale est manuelle et peu fréquente. Méfiez-vous d'un partenaire qui ne peut pas expliquer clairement son processus de contrôle des modifications ou qui a connu des lacunes en matière de certification. Ce sont des signes que le système de qualité existe sur papier mais pas en pratique.

Le choix d'un partenaire manufacturier affecte non seulement la qualité de votre produit, mais aussi votre rapidité d'entrée sur le marché. Un partenaire dont le système ISO 13485 est véritablement intégré dans ses opérations ne vous ralentira pas avec une surcharge de conformité. Il accélèrera votre programme en éliminant le retravail et les exercices d'urgence qui affectent ceux qui considèrent la conformité comme une simple case à cocher. La discipline permet la vitesse.