Lorsqu'une lumière LED commence à faiblir prématurément, l'instinct d'ingénierie est de blâmer le pilote. Ajustez le courant, affinez la gradation PWM, optimisez le repli thermique. Ce sont des leviers familiers, et ils produisent des changements mesurables lors des tests. Pourtant, les LEDs se dégradent toujours plus vite que prévu. Les courbes de maintien du lumen s'affaissent. Les pannes sur le terrain s'accumulent. Ce cycle se répète parce que l'intervention cible un symptôme, tandis que la cause profonde—la chaleur piégée à la jonction de la LED—reste intacte.

L'affaissement du lumen est essentiellement un phénomène thermique. L'efficacité d'une puce LED chute à mesure que la température de sa jonction augmente, et aucune finesse électrique ne peut modifier cette réalité physique. La chaleur doit être évacuée, et sa principale voie d'échappement est l'assemblage mécanique : la pile thermique de la die au dissipateur. Dans cette pile, deux facteurs dominent la performance à long terme plus que tout réglage du pilote. Le premier est le matériau d'interface thermique entre le PCB à cœur métallique et le dissipateur. Le second est le procédé de fabrication qui relie l'assemblage LED au MCPCB, en particulier si une relecture sous vide est utilisée pour éliminer les vides. Ce ne sont pas des détails mineurs à optimiser plus tard ; ce sont les décisions fondamentales qui déterminent si le budget thermique d'un produit est réaliste ou purement fictif.

Cet article explique pourquoi la sélection du matériau d'interface thermique et la relecture sous vide doivent passer en premier. Nous analyserons la pile thermique complète, expliquerons comment les vides sabotent le transfert de chaleur et définirons des limites réalistes pour l'éclairement conçu pour durer.

Le déclin du lumen est un problème thermique, pas électrique

Le déclin du lumen décrit la baisse de l'efficacité lumineuse d'une LED à mesure que les conditions d'exploitation s'intensifient. Au niveau du semi-conducteur, cela concerne purement la température. À mesure que la température de jonction d'une die LED augmente, l'efficacité de génération de photons diminue. Les mécanismes impliquent des physics complexes comme le débordement de porteurs et la recombinaison Auger, mais le résultat est simple : une LED plus chaude produit moins de lumens par watt.

Les circuits du pilote n'influencent la température de jonction qu'indirectement en contrôlant la puissance dissipée dans la die. Réduire le courant de conduite réduit la dissipation de puissance et la chaleur, ce qui améliore l'efficacité—c'est le principe derrière les algorithmes de repli thermique. Mais cette approche est une mesure défensive, pas une solution ; elle sacrifie la lumière pour éviter une défaillance thermique. Le défi fondamental reste. Pour une luminosité cible, une quantité spécifique de puissance doit être convertie dans la die, et la chaleur perdue doit s'échapper. Si le chemin thermique est bloqué, la température de jonction augmentera, l'efficacité chutera, et le pilote ne pourra que choisir entre accepter le déclin ou diminuer l'intensité lumineuse.

La conception thermique est primordiale. La température de jonction détermine l'efficacité, la fiabilité, et la durée de vie. L'optimisation du pilote est une exercice significatif uniquement après que la pile thermique a été conçue pour maintenir cette température sous des conditions réelles. Prioriser les ajustements électriques sur la conception thermique est une inversion de la chaîne causale.

La pile thermique : chaque couche entre la jonction et l'ambiance

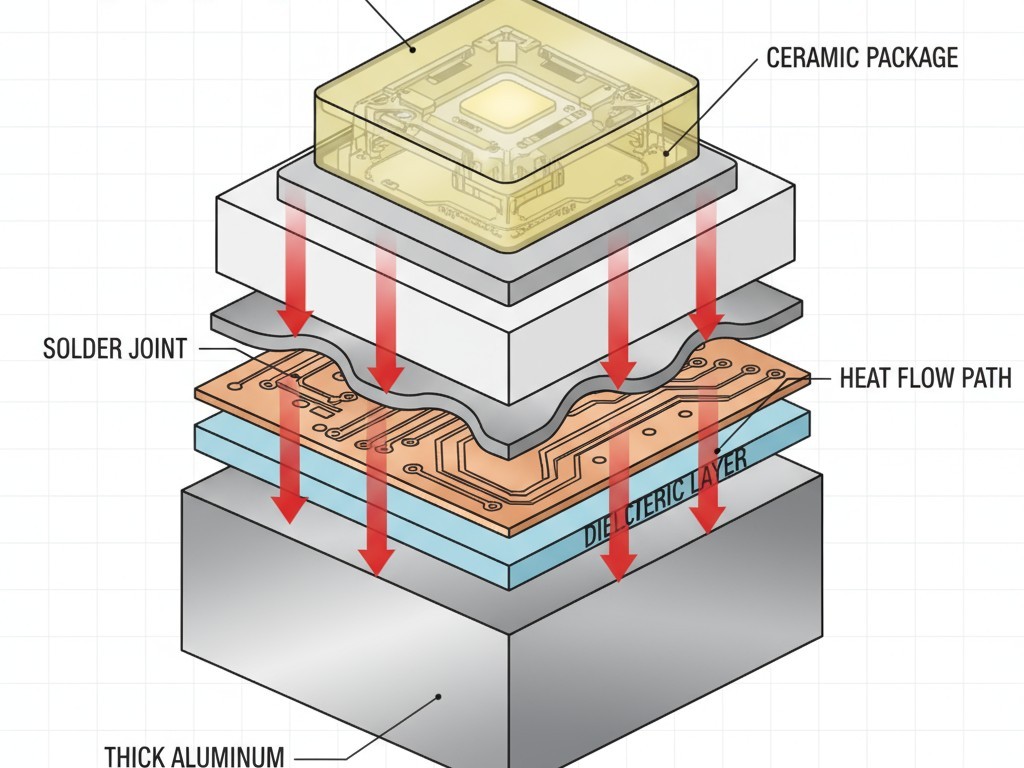

La chaleur circule de la jonction LED à travers une série de couches matérielles et d'interfaces sur son chemin vers l'air libre. Chaque couche présente une résistance thermique, et ces résistances s'additionnent pour déterminer l'augmentation totale de température. Comprendre cette pile révèle où les choix de conception et de fabrication ont le plus d'impact.

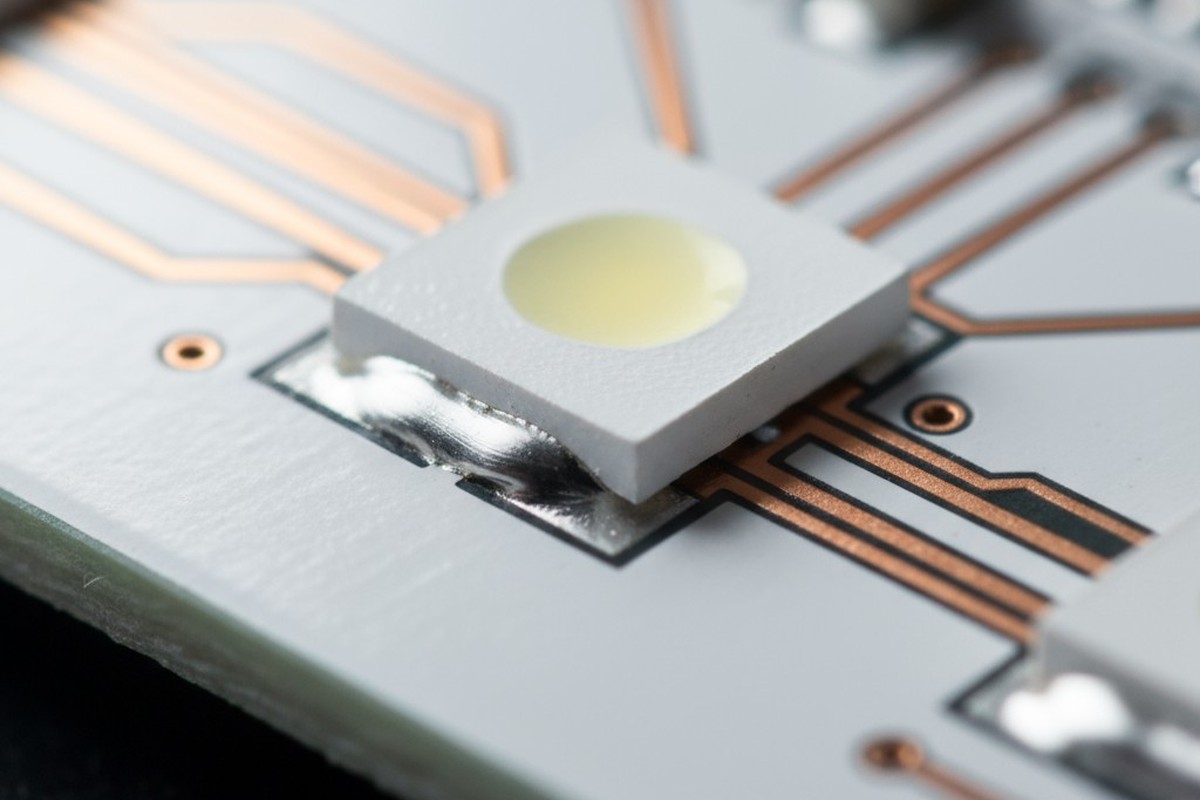

De la jonction au socle du MCPCB : résistances internes

Le voyage commence à la jonction LED. La chaleur voyage à travers la die, le matériau de fixation de la die, la base du boîtier (souvent une pastille en céramique ou en métal), puis la jointure de soudure reliant le boîtier au circuit imprimé à cœur métallique (MCPCB). À l'intérieur du MCPCB, le trajet continue à travers une fine couche de cuivre, un isolant diélectrique spécialisé, et enfin dans la plaque de base en aluminium ou cuivre épaisse du circuit. Le but principal du MCPCB est de minimiser la résistance ici, en utilisant un diélectrique rempli de céramique mince et un noyau métallique hautement conducteur.

Bien que chacune de ces couches contribue à la résistance thermique, elles sont en grande partie fixées par le choix de la LED et du MCPCB. Le concepteur choisit les composants, mais les matériaux internes et les épaisseurs sont déterminés par les fabricants. La principale opportunité d'optimisation ici est dans la sélection des composants, pas dans le processus d'assemblage.

Du MCPCB au dissipateur : l'interface critique

Le segment externe de la pile thermique, du base du MCPCB au dissipateur, est l'endroit où les décisions d'assemblage ont le plus d'impact. Le MCPCB doit être lié à un dissipateur pour répartir la chaleur et augmenter la surface de refroidissement. Cette liaison repose sur un matériau d'interface thermique (TIM) pour combler les micro-vide entre les deux surfaces métalliques. Sans TIM, ces vides créeraient une barrière isolante de l'air piégé, entravant le transfert thermique.

La résistance thermique de cette seule interface peut souvent dépasser la somme de toutes les résistances internes combinées. Cela rend la sélection du TIM le choix de conception le plus décisif dans toute la pile thermique. Un mauvais choix de TIM, ou une application bâclée, peut facilement doubler la résistance thermique entre la jonction et l’environnement. Inversement, optimiser le TIM peut libérer une marge thermique qu’aucun réglage du driver ne pourrait jamais offrir. L’attention ici porte sur ce lien critique, où les voids et le choix du matériau déterminent si le potentiel du dissipateur de chaleur est réalisé ou gaspillé.

Void : La barrière thermique invisible

Les voids sont des espaces remplis de gaz où un matériau conducteur solide était prévu. Dans les assemblages LED, ils apparaissent à deux endroits critiques : le joint de soudure entre la LED et le MCPCB, et la couche de TIM entre le MCPCB et le dissipateur de chaleur. Dans les deux cas, ils sont catastrophiques pour les performances thermiques. Ils remplacent un milieu conducteur par de l’air emprisonné, dont la conductivité thermique est environ deux ordres de grandeur plus faible que celle de la soudure ou d’un TIM typique.

Un void est un mur invisible pour la chaleur.

Comment les voids se forment lors du reflow

Les voids dans le joint de soudure naissent lors du processus de reflow. La pâte à souder — une boue de particules de soudure dans un flux — est imprimée sur le MCPCB. Lors du chauffage, le flux s’activate pour nettoyer les surfaces métalliques et la soudure fond, se regroupant pour former le lien. À mesure que le flux brûle, il libère des gaz. Si ces gaz, ou tout air emprisonné, ne peuvent s’échapper avant que la soudure ne durcisse, ils deviennent des voids.

Les grands pads thermiques, courants sur les MCPCBs, aggravent ce problème. La soudure fondue peut mouiller rapidement les bords d’un grand pad, créant un joint qui piège le gaz au centre. Les processus de reflow atmosphériques produisent couramment des pourcentages de voids de 5-10% sur les grands pads ; des processus mal contrôlés peuvent dépasser 20%.

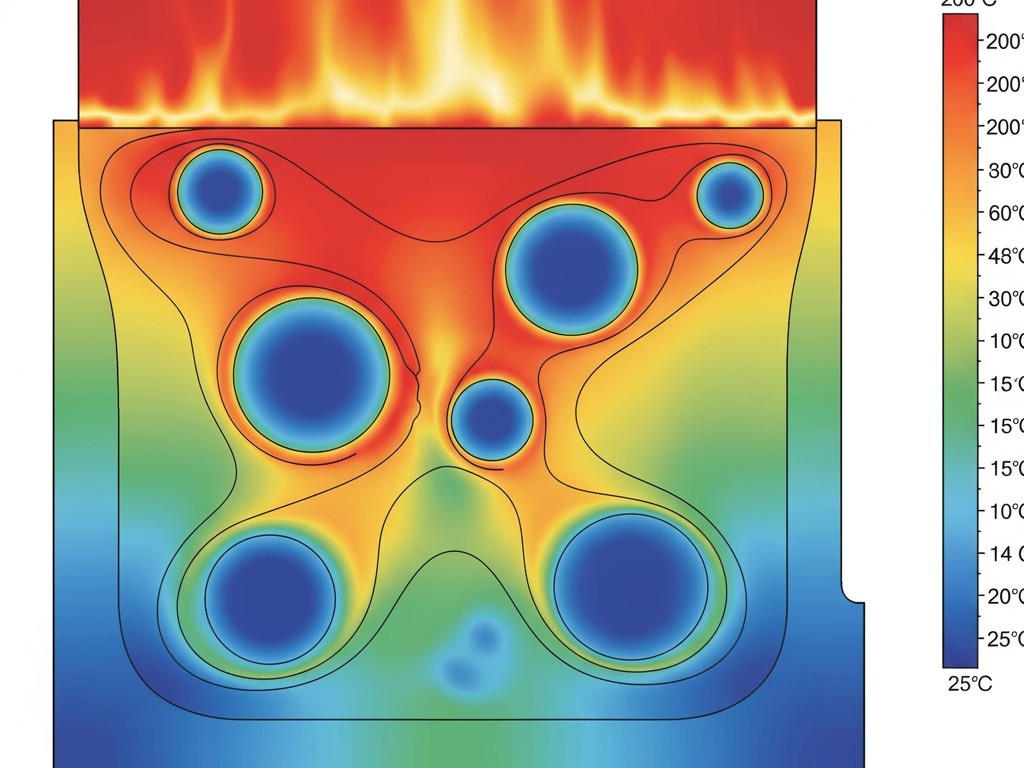

La pénalité thermique des airs emprisonnés

La conductivité thermique de l’air est d’environ 0,025 W/mK. Pour un soudure sans plomb typique, elle est plus proche de 50 W/mK. Cette différence de deux mille fois signifie qu’un petit void a un impact disproportionné. Un void ne réduit pas simplement la surface conductrice par sa taille ; il perturbe le flux de chaleur, le forçant à emprunter un chemin plus long et tortueux à travers la soudure environnante.

Les modèles thermiques et les tests en conditions réelles montrent constamment que l’augmentation de la résistance thermique est bien plus grande que ce que le pourcentage de voids suggère. Un joint de soudure avec 5% de surface de voids par rayons X peut facilement présenter une augmentation de 10-15% de la résistance thermique. Les voids situés directement sous la puce LED sont les plus dommageables. Dans un assemblage LED haute puissance, cela peut se traduire directement par une hausse de 10°C de la température de jonction, accélérant la dépréciation du lumen et réduisant la durée de vie effective du produit. Pour tout produit d’éclairage promettant 50 000 heures de fonctionnement, de telles pénalités sont inacceptables.

Sélection du matériau d’interface thermique : le vrai point de levier

La couche de TIM entre le MCPCB et le dissipateur de chaleur est l’élément le plus variable dans la pile thermique. Les matériaux vont de graisses silicone simples avec une conductivité thermique inférieure à 1 W/mK à des composés haute performance dépassant 5 W/mK. L’épaisseur de cette couche, appelée la ligne de liaison, peut également varier de moins de 25 microns à plus de 100. Ensemble, ces deux paramètres — conductivité et épaisseur — déterminent la résistance thermique de l’interface.

Au-delà de la conductivité thermique

L'instinct est de choisir le TIM avec la conductivité thermique la plus élevée. C'est une erreur. La véritable mesure est la résistance thermique, calculée comme l'épaisseur du joint divisé par la conductivité. Un matériau à haute conductivité appliqué en couche trop épaisse peut fonctionner pire qu'un matériau à conductivité inférieure appliqué en couche fine et uniforme.

Par exemple, une graisse thermique avec une conductivité de 3 W/mK appliquée en une ligne de liaison de 25 microns est un meilleur conducteur thermique qu'un tampon thermique de 5 W/mK de 100 microns d'épaisseur. La graisse l'emporte, à condition que le processus d'application puisse atteindre de manière fiable cette fine ligne de liaison. C'est le compromis. Les graisses peuvent être désordonnées et difficiles à appliquer de manière cohérente, et elles risquent un « pump-out » au fil du temps à cause des cycles thermiques. Les matériaux à changement de phase offrent un bon compromis, s'appliquant comme un tampon solide mais se ramollissant à la température de fonctionnement pour mouiller les surfaces et atteindre des lignes de liaison fines. Les tampons sont les plus faciles à appliquer mais leur épaisseur fixe constitue une pénalité en termes de performance.

Épaisseur de la ligne de liaison et application

Réussir une ligne de liaison fine dépend des propriétés du TIM, de la rugosité de la surface des pièces et de la pression de serrage. Même des surfaces en aluminium usinées ne sont pas parfaitement plates. Le TIM doit pouvoir s'écouler et remplir chaque vallée microscopique pour exclure l'air. Un TIM visqueux ou une pression de serrage insuffisante entraînera une ligne de liaison épaisse et des poches d'air emprisonnées.

La méthode d'application est essentielle. L'application manuelle de la graisse est notoirement incohérente. La distribution automatisée est meilleure mais nécessite une validation soigneuse du processus. La sélection du TIM est donc une décision au niveau du système, équilibrant les propriétés du matériau avec la réalité de la fabrication. Le meilleur choix est le matériau qui offre la résistance thermique la plus faible et la plus répétable dans votre environnement de production réel, une conclusion qui ne peut être atteinte qu'à travers des tests, pas en lisant des fiches techniques.

Refusion sous vide : éliminer les vides à la source

La refusion sous vide est un procédé de soudure qui cible directement les vides. L'assemblage est chauffé dans une chambre, et une fois la soudure totalement fondue, la pression est rapidement réduite à un quasi-vide. Cette étape simple a un effet profond.

Tout d'abord, elle abaisse le point d'ébullition des solvants de flux, leur permettant de dégazer plus complètement. Plus important encore, le vide déstabilise les bulles de gaz emprisonnées dans la soudure fondue. La pression externe n'est plus suffisante pour les maintenir comprimées. Elles se dilatent, montent à la surface et sont évacuées du joint.

Les résultats sont spectaculaires. Là où la refusion atmosphérique pourrait produire 5-10% de vide, la refusion sous vide atteint systématiquement des niveaux inférieurs à 2%, souvent inférieurs à 1%. Cette réduction de la zone de vide diminue directement la résistance thermique. Pour des applications LED haute puissance où chaque degré de marge thermique compte, la refusion sous vide n’est pas une amélioration incrémentielle ; c’est une révolution. Bien que le processus nécessite un investissement dans des fours capables de fonctionner sous vide, l'alternative est d'accepter des taux de défaillance plus élevés ou de compenser avec des dissipateurs de chaleur surdimensionnés et des courants de conduite plus faibles. Pour toute application d’éclairage à longue durée de vie, l’économie de la refusion sous vide est indéniable. Le coût d'une seule défaillance sur le terrain dépasse souvent le coût de fabrication supplémentaire pour des centaines d’unités.

Conception du pochoir pour de grands tampons thermiques

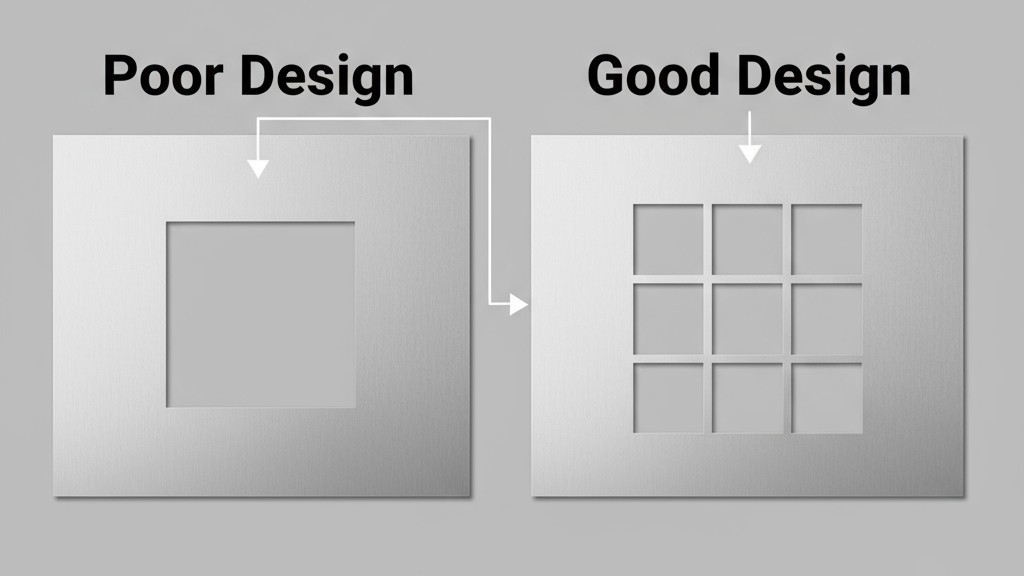

Le pochoir utilisé pour imprimer la pâte à soudure est la première ligne de défense contre les vides. Les MCPCB à LED utilisent souvent de grands tampons thermiques pour maximiser la dissipation de la chaleur, mais les règles standard de conception de pochoirs ne s'appliquent pas ici. Une seule grande ouverture dans le pochoir pour un tampon important entraîne une mauvaise libération de la pâte et emprisonne l'air.

La solution consiste à diviser l'ouverture unique en un tableau plus petit. Cela améliore le « rapport de surface » — une mesure de la facilité avec laquelle la pâte se libère du pochoir — garantissant une impression propre et uniforme. La trame de masque de soudure entre ces petites ouvertures crée également des canaux pour que les gaz de flux s’échappent lors de la re-fusio. Une conception typique pourrait diviser un tampon carré en une grille 2×2 ou 3×3 d’ouvertures carrées ou rectangulaires plus petites, avec une trame d’au moins 0,5 mm entre elles.

L'objectif est de déposer suffisamment de pâte à soudure pour une liaison robuste sans en appliquer trop afin d’éviter de piéger le flux. Une épaisseur de pochoir modérée de 0,10 à 0,15 mm, combinée à un tableau d'ouvertures bien conçu, offre généralement le meilleur équilibre. Bien que la refusion sous vide puisse corriger de nombreuses imperfections du processus, elle ne peut pas sauver une impression catastrophiquement mauvaise. Un bon design de pochoir est une condition préalable à un processus à faibles vides.

Limites réalistes de vides pour un éclairage longue durée

Atteindre zéro void est impossible. La vraie question est quel niveau de voiding est acceptable pour une application donnée.

Pour un éclairage commercial standard avec une puissance modérée et des températures ambiantes contrôlées, un niveau de voiding de joint de soudure below 5% est une cible raisonnable. Cela peut généralement être réalisé avec un processus de reflow atmosphérique bien contrôlé. L'inspection par rayons X devrait montrer une moyenne de processus d'environ 2-3%, assurant que les valeurs extrêmes restent en-dessous du plafond de 5%.

Pour des applications hautement fiables comme l'éclairage extérieur, automobile ou industriel, la limite devrait être plus stricte. Ici, below 2% est la norme. Ces produits supportent une puissance plus élevée, des températures ambiantes plus hautes et des exigences de durée de vie plus longues, ne laissant aucune place à une compromis thermique. Ce niveau de qualité nécessite effectivement un reflow sous vide.

Pour des systèmes critiques en aérospatiale, médical ou équipement de sécurité, la spécification peut être below 1%. Atteindre cet objectif demande un contrôle rigoureux du processus, des temps de maintien sous vide prolongés et une inspection 100%, ce qui entraîne des coûts importants. Cela ne devrait être spécifié que lorsqu'une analyse de risque le prouve nécessaire.

Ces limites ne devraient pas être arbitraires. Elles doivent être établies lors de la validation de la conception, en utilisant la modélisation thermique pour corréler un pourcentage spécifique de void à une augmentation de la température de jonction. Cette approche basée sur les données garantit que les limites spécifiées sont à la fois nécessaires et suffisantes—évitatant ainsi les défaillances thermiques sans imposer de coûts de fabrication inutiles.