आप एक मुद्रित सर्किट बोर्ड को 10x माइक्रोस्कोप के तहत देख सकते हैं और बिल्कुल भी गलत नहीं देख सकते। सोल्डर जॉइंट्स चमकदार हैं, फिलेट्स परफेक्ट हैं, और मास्क Glossy है। IPC-A-610 के अनुसार, वह बोर्ड परफेक्ट है। यह दृश्य निरीक्षण और लाइन पर कार्यात्मक परीक्षण पास करता है। यह एक बॉक्स में जाता है, जहरीले वातावरण में भेजा जाता है—मान लीजिए, फ्लोरिडा में एक सौर फार्म या नमी वाले पार्किंग गैरेज में एक ईवी चार्जिंग स्टेशन—और तीन महीने बाद, यह विस्फोट हो जाता है।

समस्या सिलिकॉन की नहीं थी। यह कैपसिटर के खराब बैच की बात नहीं थी। समस्या यह थी कि बोर्ड देखने में साफ था लेकिन रासायनिक रूप से मैला था।

जब आप उच्च वोल्टेज इलेक्ट्रॉनिक्स (400V, 800V या उससे अधिक) से निपटते हैं, तो सफाई का अहलेखिकता से कोई संबंध नहीं होता है। यह एक कठोर विद्युत रसायन विज्ञान का अभ्यास है। फ्लक्स द्वारा छोड़े गए अदृश्य अवशेष सर्किट में सक्रिय भागीदार बन जाते हैं, जिससे आपकी इन्सुलेशन एक चालक में परिवर्तित हो जाती है।

यदि आपने कभी "फैंटम फेल्युअर्स" से निपटा है—यूनिट जो "कोई समस्या नहीं मिली" (NTF) लेबल के साथ फील्ड में फेल होते हैं, या उपकरण जो तभी खराब होते हैं जब बारिश हो—तो आप संभवतः आयोनिक भूत का पीछा कर रहे हैं। दोष nearly हमेशा आपके वोल्टेज रेल्स के बीच उगते एक सूक्ष्म चालक नमक की परत होता है, एक ऐसी प्रक्रिया जो आपके दृश्य निरीक्षण मानदंडों की परवाह नहीं करती।

समय बम का भौतिकी

आपको एक इलेक्ट्रिकल इंजीनियर की तरह नहीं सोचना बंद करना होगा और एक रसायनज्ञ की तरह सोचना शुरू करना होगा। फील्ड में संचालन करने वाला मुद्रित सर्किट बोर्ड केवल तांबे की ट्रेसों का संग्रह नहीं है; यदि अवशेष मौजूद है, तो बोर्ड एक बैटरी बन जाता है।

मैकेनिज्म इलेक्ट्रोकैमिकल माइग्रेशन है। इसे संचालित करने के लिए तीन सामग्री की आवश्यकता होती है: विद्युत धारणा (वोल्टेज), आर्द्रता (आर्द्रता), और आयन (Flux अवशेष)। जब आप दो ट्रेस के बीच उच्च वोल्टेज लागू करते हैं, तो आप एक एनोड और एक कैथोड बनाते हैं। यदि flux अवशेष उनके बीच बैठे हैं—विशेष रूप से आधुनिक fluxों में पाए जाने वाले ह्यूग्रोस्कोपिक सक्रियकों के रूप में—तो ये अवशेष हवा से पानी खींचते हैं, और सूक्ष्म आयन इलेक्ट्रोलाइट सॉल्यूशन का निर्माण करते हैं।

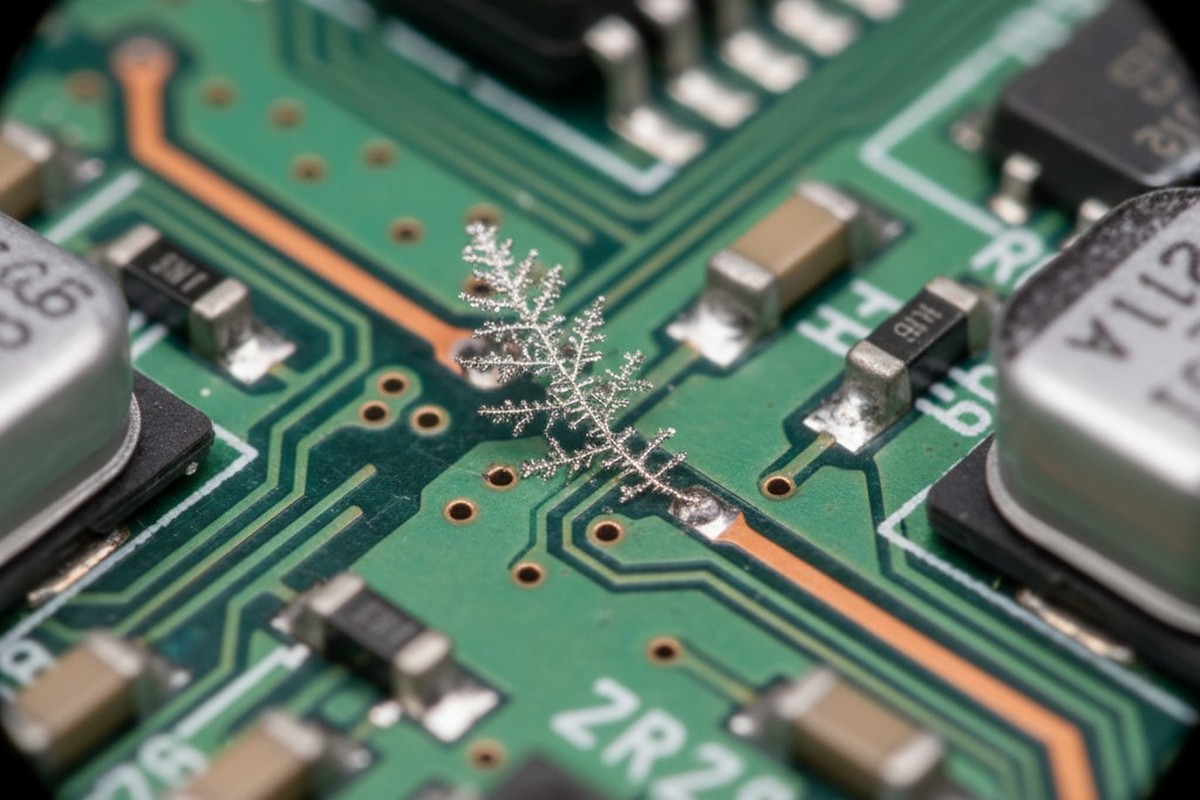

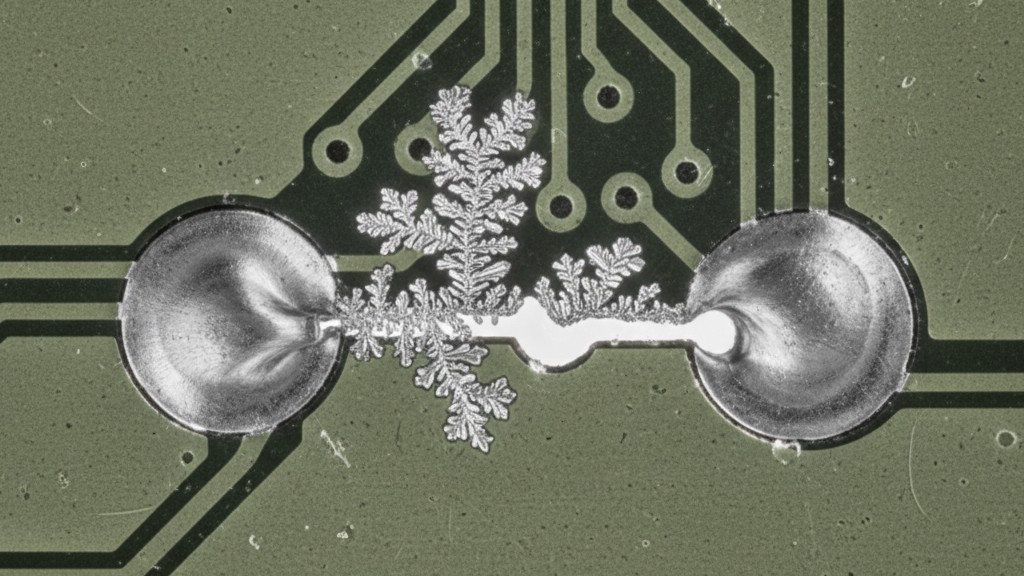

इस "सूप" में, सोल्डर (टिन, लेड, या सिल्वर) से धातु आयन एनोड से घुल जाते हैं और कैथोड की ओर प्रवास करते हैं। समय के साथ, ये आयन परत चढ़ते हैं, एक धातु संरचना का निर्माण करते हैं जिसे डायंड्राइट कहा जाता है। यह गieger या पेड़ की शाखा की तरह दिखता है जो बीच में उग रहा है।

यह प्रक्रिया तेज़ नहीं है। इसमें सप्ताह या महीने लग सकते हैं। लेकिन एक बार जब वह पेड़ बीच का फासला पुल कर लेता है, तो आपके पास एक शॉर्ट सर्किट होता है। 5V पर, यह शायद सिर्फ एक तार्किक गड़बड़ी का कारण बनेगा। 400V पर, करंट रश डेंड्राइट को वाष्पीकृत कर देता है, अक्सर उपकरण और पीसीबी फाइबरग्लास का एक भाग भी ले जाता है। साक्ष्य स्वयं को नष्ट कर देते हैं, और आप एक जला हुआ बोर्ड और कोई स्पष्ट जड़ कारण नहीं छोड़ते।

400V पर “नो-क्लीन” झूठ

उद्योग इस मिथक से प्रेम करता है कि “नो-क्लीन” फ्लक्स का मतलब है कि आपको उसे साफ़ करने की आवश्यकता नहीं है। उपभोक्ता इलेक्ट्रॉनिक्स—आपका टीवी रिमोट, एक डिजिटल खिलौना, ब्लूटूथ स्पीकर—के लिए यह मुख्य रूप से सही है। वोल्टेज कम होते हैं, और अवशेष गैर-चालक होते हैं, इसलिए सुरक्षित हैं। लेकिन जब आप औद्योगिक और ऑटोमोटिव उच्च-वोल्टेज क्षेत्र में प्रवेश करते हैं, तब “नो-क्लीन” एक खतरनाक गलत नाम बन जाता है।

उच्च वोल्टेज पर, विद्युत क्षेत्र की ताकत इतनी अधिक होती है कि आयनों को हरकत में ला सकता है, जो 12V पर निष्क्रिय होंगे। इसके अतिरिक्त, “नो-क्लीन” अवशेष अक्सर राल-आधारित होते हैं, जो सक्रिय अम्लों को बंद करने के लिए डिज़ाइन किए गए हैं। लेकिन गर्मी चक्र—जैसे किसी विद्युत वाहन इन्वर्टर में—इस राल खोल को फाड़ सकते हैं। जैसे ही खोल फटता है, अंदर का हाइग्रोस्कोपिक अम्ल नमी के संपर्क में आता है, और प्रवास शुरू हो जाता है।

यह भी कारण है कि आप फॉर्मल कोटिंग छीलने या फटने को देख सकते हैं। इंजीनियर अक्सर कोटिंग विक्रेता को एडहेजनेस फेल्योर का दोष देते हैं। वास्तव में, कोटिंग आर्द्रता वाष्प के प्रति अर्ध-पारदर्शी होती है। नमी इसके माध्यम से गुजरती है, फ्लक्स अवशेष को नीचे पाती है, और परिणामस्वरूप आउटगैसिंग कोटिंग को सीधे बोर्ड से उठा लेती है। आप गंदगी को सील नहीं कर सकते और विश्वसनीयता की उम्मीद नहीं कर सकते। आप बस एक दबावयुक्त फेल्योर चैंबर बना रहे हैं।

rसायन विज्ञान, केवल धुलाई नहीं

तो, आप साफ़ करने का फैसला करते हैं। यही वह जगह है जहां अधिकांश प्रक्रिया लाइनों में फेल हो जाती हैं। वे सफाई को बर्तन धोने जैसे मानते हैं—गरम पानी छिड़कना और बेहतर की आशा करना। लेकिन आधुनिक फ्लक्स कोई भोजन कचरा नहीं है। यह जटिल रसायन है जो पानी का प्रतिरोध करने के लिए डिज़ाइन किया गया है।

राल और राल-आधारित फ्लक्स हाइड्रोफ़ोबिक होते हैं। उन्हें डीआयऑनाइज़ (DI) पानी से स्प्रे करना बेकार है; पानी सिर्फ बूंदें बनाता है और फिसल जाता है, राल छोड़ कर। एक बोर्ड को वास्तव में साफ़ करने के लिए, आपको एक रासायनिक प्रतिक्रिया की आवश्यकता है जिसे सैपोनिफिकेशन.

हम क्षारीय सैपोनिफायर का उपयोग करते हैं—विशेष रासायनिक एजेंट जो फ्लक्स वाहक में मौजूद फैटी एसिड के साथ प्रतिक्रिया करते हैं। यह प्रतिक्रिया अविरोधी राल को पानी में घुलने वाले साबुन में बदल देती है। तभी इसे धोया जा सकता है। इस प्रक्रिया के लिए एक सटीक “धोने की खिड़की” आवश्यक है। आपको सैपोनिफायर की सही सांद्रता चाहिए, जो आप जिन विशेष फ्लक्स प्रकार का उपयोग कर रहे हैं, उसके अनुरूप हो, और सही तापमान पर चल रही हो ताकि प्रतिक्रिया हो सके।

यदि तापमान बहुत कम है, तो प्रतिक्रिया बहुत धीमी होगी। यदि बेल्ट की गति बहुत तेज है, तो रासायनिक प्रतिक्रिया को पूरा होने का समय नहीं मिलेगा। यदि आप अपने सोल्डर पेस्ट के साथ कंपैटिबिलिटी को जांचे बिना एक सामान्य “ऑल-पर्पस” क्लीनर का इस्तेमाल करते हैं, तो आप अपने सोल्डर जॉइंट्स से ब्राइटनर्स हटा सकते हैं, जबकि खतरनाक एक्टिवेटर्स पीछे छोड़ सकते हैं। यह एक रासायनिक प्रक्रिया है, यांत्रिक रगड़ नहीं।

ज्यामिति की समस्या

यहां तक कि सही रसायन विज्ञान के साथ भी, आप तभी साफ कर सकते हैं जब आप को मार सकें। आधुनिक इलेक्ट्रॉनिक्स का रुझान सूक्ष्मता की ओर हैं, जो तरल गतिशीलता के लिए एक Nightmare बनाता है।

एक बड़े QFN (Quad Flat No-lead) कंपोनेंट या एक भारी IGBT मॉड्यूल को एक बड़े कॉपर प्लेन के साथ सोल्डर किया हुआ लें। स्टैंडऑफ़ हाइट—कंपोनेंट बॉडी और बोर्ड के बीच का अंतर—50 माइक्रोन से भी कम हो सकता है। आपके पास उस कंपोनेंट के नीचे चलने वाली उच्च वोल्टेज की रेलें हैं।

उस 50-माइक्रोन गैप में सफाई द्रव को प्रवेश कराना सतह तनाव के बल का मुकाबला करना बहुत कठिन है। इसके लिए उच्च इम्पिंजमेंट दबाव और विशिष्ट स्प्रे कोण की आवश्यकता होती है। यदि आपका प्रोसेस उस पैकेज के नीचे सैपोनिफायर को मजबूती से नहीं पहुंचाता, तो आप एक “डेंड्राइट इनक्यूबेटर” बना रहे हैं। बोर्ड के खुले क्षेत्र साफ होंगे, लेकिन पावर FET के नीचे का क्षेत्र—जहां वोल्टेज सबसे अधिक और गर्मी सबसे अधिक होती है—पूरा सक्रिय अवशेष से भरा रहेगा। अक्सर हमें डिज़ाइनरों को वियास जोड़ने या कंपोनेंट फुटप्रिंट बदलने के लिए मजबूर करना पड़ता है ताकि क्षेत्र धोया जा सके।

प्रमाणीकरण: अदृश्य को सिद्ध करना

यदि दृश्य निरीक्षण अप्रयुक्त है, तो मेट्रिक क्या है? आप कैसे जानते हैं कि आप वास्तव में सफल हुए हैं?

दिसकों, उद्योग ने रेसिटिविटी ऑफ सॉलवेंट एक्सट्रैक्ट (ROSE) परीक्षण का उपयोग किया था। आप बोर्ड को शराब के घोल में डुबोते हैं और मापते हैं कि रेसिटिविटी कितनी बदलती है। यह 1990 के दशक की होल्डर तकनीक के लिए ठीक था। आधुनिक, उच्च घनत्व, कम स्टैंडऑफ़ डिज़ाइनों के लिए, ROSE परीक्षण प्रभावी रूप से अप्रचलित है। यह पूरे बोर्ड की औसत सफाई देता है, लेकिन यह एक भी समूह की कुंडली पर दिखने वालों को नहीं पहचान पाता है।

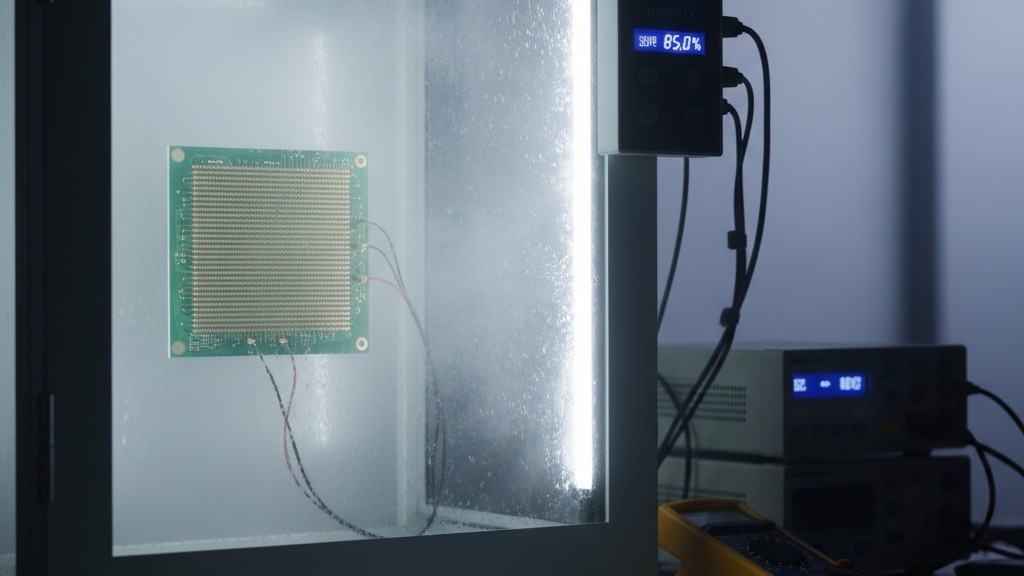

सच्चाई से उच्च-वोल्टेज सफाई प्रक्रिया को मान्य करने का एकमात्र तरीका है SIR (सतह इन्सुलेशन प्रतिरोध) परीक्षण। इसमें एक विशेष परीक्षण कूपन डिज़ाइन करना शामिल है जिसमें दौरे वाले पैटर्न होते हैं जो आपके सबसे कठिन स्पेसिंग की नकल करते हैं। आप इस कूपन को अपने धोने की प्रक्रिया से गुजरते हैं, फिर इसे 85°C तापमान और %s सापेक्ष आर्द्रता पर एक चैम्बर में रख देते हैं जबकि पक्षपात वोल्टेज लागू करते हैं। आप प्रतिरोध को 168 घंटे या उससे अधिक समय तक मॉनिटर करते हैं।

यदि प्रतिरोध कम हो जाता है, तो इसका अर्थ है विकास। यदि यह उच्च रहता है (आम तौर पर 100 मेगाहोल्ट से ऊपर), तो आपकी प्रक्रिया काम करती है। यह J-STD-001H द्वारा निर्धारित मानक है। यह कठोर है, यह धीरे है, और यह रात में आराम से सोने का एकमात्र तरीका है जिसमें आप जानते हैं कि आपका 800V का चार्जर दो वर्षों में आग नहीं पकड़ लेगा।

स्वच्छता की लागत

सामान्य SIR मान्यता के साथ उचित इनलाइन सोपान करने की प्रक्रिया लागू करना महंगा नहीं है। इसमें फर्श की जगह, रासायनिक प्रबंधन, और अपशिष्ट उपचार की आवश्यकता होती है। लेकिन विकल्प पर विचार करें।

उच्च-वोल्टेज प्रणालियों में विश्वसनीयता बाइनरी है। बोर्ड या तो रासायनिक रूप से स्थिर है, या यह धीरे-धीरे मर रहा है। कोई मध्य मार्ग नहीं है। जब आप हानिकारक वोल्टेजों को संभालने वाले हार्डवेयर का निर्माण कर रहे हैं, तो उचित वाश प्रक्रिया की लागत रिकॉल की लागत की तुलना में एक गोलिंग त्रुटि है। या एक मुकदमा।