घटक अप्रचलन एक असुविधा से अधिक है; यह एक सिद्ध उत्पाद के जीवन चक्र के लिए एक महत्वपूर्ण खतरा है। जब एक महत्वपूर्ण Ball Grid Array (BGA) अब लीड-फ्री संस्करण में उपलब्ध नहीं है, लेकिन आपकी असेंबली लाइन से लीड हट चुका है, तो आप एक खतरनाक अंतर का सामना कर रहे हैं। केवल वही भाग मिल सकता है जो लीडेड है, जबकि आपका प्रोसेस लीड-फ्री है। यह पुराना और नया के टकराव की स्थिति है जहां सबसे कम प्रतिरोध वाला मार्ग सीधे विफलता की ओर ले जाता है। कई लोग लीडेड कंपोनेंट को लीड-फ्री बोर्ड पर सोल्डर करने के लिए आकर्षित होते हैं। यह एक विचारधारा वाला जोखिम नहीं है—यह एक निश्चित समझौता है। धातु विज्ञान मूल रूप से अन incompatible है। किसी उत्पाद का भविष्य उसके घटकों पर निर्भर करता है, और इसके लिए एक इंजीनियरिंग समाधान आवश्यक है, कोई शॉर्टकट नहीं। यह समाधान नियंत्रित कंपोनेंट रीबॉलिंग है, एक प्रक्रिया जो सुरक्षित रूप से अप्रचलित भागों को आधुनिक, भरोसेमंद वस्तुओं में परिवर्तित करती है।

अदृश्य विफलता: क्यों मिश्रित लीडेड बीजीए और SAC सोल्डर शुरुआत नहीं हैं

लीडेड BGA का उपयोग लीड-फ्री SAC (टिन-सिल्वर-कॉपर) असेंबली में व्यावहारिक लग सकता है, लेकिन यह किसी भी पेशेवर ग्रेड उत्पाद में अवहेलना करने योग्य धातु विज्ञान का अराजकता लाता है। विफलता हमेशा तत्काल नहीं होती, लेकिन यह अवश्यंभावी है, और यह सोल्डर जॉइंट के अंदर गहरे से शुरू होती है।

एक समझौता किए गए जॉइंट का धातु विज्ञान

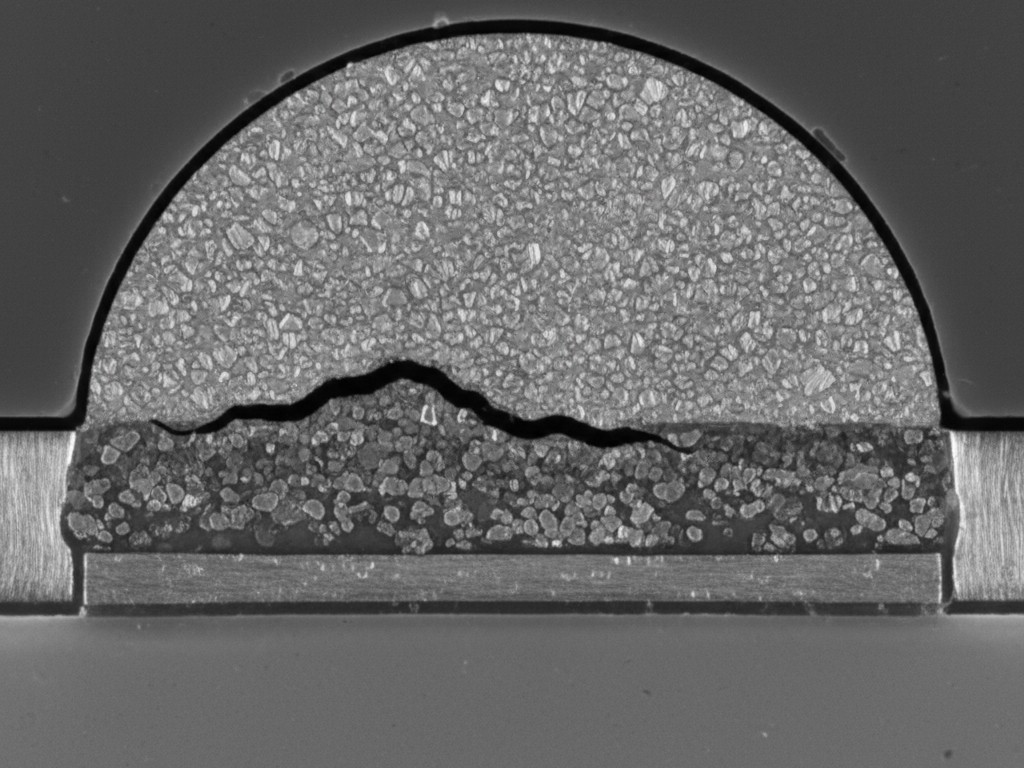

जब पिघले हुए लीडेड सोल्डर (टिन-लीड) रिफ्लो के दौरान लीड-फ्री SAC पेस्ट के साथ मिलता है, तो परिणामी मिश्रधातु एक अनिश्चित कॉकटेल है, कोई सुखद मध्यस्थ नहीं। टिन, लीड, सिल्वर, और कॉपर की जटिल बातचीत इंटरमेटैलिक यौगिकों (IMCs) की विस्तृत श्रृंखला बनाती है। शुद्ध प्रक्रिया में बने IMC परतों की तुलना में, ये मिश्रधातु IMCs कुख्यात रूप से भंगुर और खराब संरचित होते हैं।

भंगुर इंटरमेटैलिक से थर्मल साइकिल विफलता तक

यह भंगुरता एक छुपी हुई दोष है जिसका ट्रिगर आप नहीं दे सकते। जैसे ही उत्पाद क्षेत्र में थर्मल साइकिल का अनुभव करता है—गर्मी बढ़ाना और ठंडा करना—PCB और BGA अलग-अलग दरों पर विस्तार और संकुचन करते हैं, और हर सोल्डर बॉल पर तनाव डालते हैं। एक सही ढंग से बने जॉइंट में, डक्टाइल सोल्डर और अच्छी संरचित IMCs इस तनाव को हजारों साइकिल तक सोखते हैं। एक समझौता किए गए जॉइंट में, भंगुर IMCs ऐसा नहीं कर सकते। वे फट जाते हैं। ये माइक्रोफ्रैक्चर समय के साथ फैलते हैं, और अंततः एक खुली सर्किट और विनाशकारी क्षेत्र विफलता का कारण बनते हैं। यह एक छुपी हुई विफलता है, जो शॉर्टकट से जन्मी है जिसे आप afford नहीं कर सकते।

खराब विकल्प: सामान्य शॉर्टकट्स को गलत साबित करना

इस चुनौती का सामना करते हुए, कुछ इंजीनियर एक मध्यवर्ती समाधान खोजते हैं, अक्सर विशेष सोल्डर पेस्ट या संशोधित रिफ्लो प्रोफाइल का उपयोग करते हैं। तर्क है कि एक अलग फ्लक्स या अधिक समय तक सोखने से अव्यवस्थित मिश्रधातुओं का मेल हो सकता है। यह समस्या की एक मौलिक गलतफहमी है। जबकि एक अत्यधिक सक्रिय फ्लक्स सतहों को साफ कर सकता है और जटिल थर्मल प्रोफाइल वेटिंग को प्रभावित कर सकता है, दोनों ही निम्नलिखित भौतिकी को नहीं बदल सकते। अंतिम, ठोस जोड़ा हुआ जॉइंट अभी भी लीडेड और लीड-फ्री धातुओं का मिश्रण होगा, जिसमें वह भंगुर, अनियमित इंटरमेटैलिक संरचनाएँ शामिल हैं जो समय से पहले विफलता का कारण बनती हैं। ऐसी कोई सोल्डर पेस्ट नहीं है जो इस विभाजन को सुरक्षित रूप से पार कर सके। यह एक पदार्थ विज्ञान की समस्या है, जो एक पदार्थ विज्ञान समाधान की मांग करता है।

इंजीनियरिंग समाधान: नियंत्रित मिश्रधातु द्वारा ऑलॉयस का रूपांतरण

मिश्रधातु अनअनुकूलता को हल करने का एकमात्र तरीका इसे समाप्त करना है। यही सिद्धांत बीजीए रीबॉलिंग के पीछे है। प्रक्रिया असमान धातुओं को जोड़ने का प्रयास नहीं करती; यह समस्याग्रस्त सोल्डर स्फेरिक को नई स्फेरिक से बदल देती है जो लक्ष्य असेंबली प्रक्रिया के साथ पूरी तरह मेल खाती है।

पूर्ण मिश्र धातु रूपांतरण का सिद्धांत

रीबॉलिंग पुनर्स्थापन की प्रक्रिया है। मूल लीडेड सोल्डर बॉल्स को सावधानीपूर्वक हटा दिया जाता है, पैड्स को सावधानीपूर्वक साफ किया जाता है, और नए, लीड-फ्री SAC305 गोले ठीक से जोड़े जाते हैं। परिणाम ऐसा कम्पोनेंट है जो, सोल्डरिंग के दृष्टिकोण से, एक नई, फैक्ट्री-निर्मित लीड-फ्री BGA के समान है। यह बिना किसी समझौते, विशेष प्रोफ़ाइल या मेटल्लर्जिकल जोखिम के, आपके मानक SAC असेंबली प्रक्रिया में प्रवेश कर सकता है।

स्फेरों को बदलने से अधिक

प्रभावी रीबॉलिंग एक बहु-चरणीय, सूक्ष्म-निर्माण प्रक्रिया है जिसमें अत्यधिक नियंत्रण और विशेष उपकरण की आवश्यकता होती है। प्रत्येक चरण विफलता का अवसर हो सकता है यदि इसे सही तरीके से निष्पादित नहीं किया जाए। एक विश्वसनीय परिणाम पूरी तरह से उपयोग की गई प्रक्रिया की गुणवत्ता और नियंत्रण पर निर्भर है।

Bester पीसीबीए प्रक्रिया: विश्वसनीयता के लिए एक खाका

एक रीबॉल किया गया कंपोनेंट उतना ही विश्वसनीय है जितनी कि उसकी निर्माण प्रक्रिया। हमने अपनी सेवा को नियंत्रित, सत्यापित कदमों की एक श्रृंखला के रूप में विकसित किया है जो जोखिम को कम करता है और सफल रूपांतरण की गारंटी देता है।

कंपोनेंट तैयारी और नमी नियंत्रण

कई BGA नमी संवेदनशील उपकरण (MSDs) होते हैं। अवशोषित नमी थर्मल उतार-चढ़ाव के दौरान वाष्पीकृत हो सकती है, जिससे भीषण आंतरिक विमुखता होती है—

प्रिसीजन डी-बॉलिंग और साइट तैयारी

पुराने सोल्डर बॉल्स को नुकसान पहुँचाए बिना हटाना महत्वपूर्ण है। हम सावधानीपूर्वक विकसित थर्मल प्रोफाइल और विशिष्ट टूलिंग का उपयोग करते हैं ताकि मूल spheres को साफ़ तरीके से हटाया जा सके। उसके बाद, pads को ऐसी प्रक्रिया से तैयार किया जाता है जो अवशेष सोल्डर को हटाता है और एक समान, सोल्डर योग्य सतह पुनः स्थापित करता है, जो नए मिश्र धातु के लिए तैयार है।

नियंत्रित फ्लक्स एप्लिकेशन और Sphere प्लेसमेंट

फ्लक्स का प्रकार, मात्रा, और आवेदन विधि महत्वपूर्ण हैं। बहुत कम होने से अच्छी सिक्तता नहीं होगी; बहुत अधिक होने से अवशेष फंस सकते हैं और विश्वसनीयता समस्याएँ हो सकती हैं। हम एक नियंत्रित आवेदन प्रक्रिया का उपयोग करते हैं, जिसके बाद उच्च-प्रेसिजन स्वचालित या अर्ध-स्वचालित प्रणालियों का उपयोग करके प्रत्येक पैड पर एक सटीक SAC305 sphere रखा जाता है।

रीफ्लो प्रोफ़ाइल: एक अलग विज्ञान

नए spheres को जोड़ना एक मानक रीफ्लो प्रक्रिया नहीं है। थर्मल प्रोफ़ाइल को विशेष रूप से घटक के मात्रा, पैकेज प्रकार, और सबस्ट्रेट के लिए विकसित किया जाना चाहिए। इसका लक्ष्य नए sphere और पैड के बीच एक उत्तम धातु-बंधन बनाना है, बिना घटक के डाई को अधिक गर्म किए। इसके लिए थर्मल डायनेमिक्स की गहरी समझ और विशिष्ट उपकरणों की आवश्यकता होती है, जो मानक उत्पादन लाइन से अलग हैं।

मान्यकरण और आश्वासन: सफल परिवर्तन की परिभाषा

एक सफल परिवर्तान तब ही पूरी होती है जब इसे प्रमाणित किया जाता है। हमारा प्रक्रिया कई निरीक्षण और गुणवत्ता द्वारों को समेकित करती है ताकि आपको एक भाग मिले जिस पर आप उतना ही भरोसा कर सकते हैं जितना कि एक असली पर।

आयोनिक सफाई और पोस्ट-प्रक्रिया निरीक्षण

रिफ्लो के बाद, कंपोनेंट्स सभी फ्लक्स अवशेषों को हटाने के लिए कड़ी सफाई प्रक्रिया से गुजरते हैं। हम आयनिक मानकों के अनुसार सफाई की पुष्टि करते हैं, जिससे विद्युत रासायनिक प्रवास का कोई भी खतरा न रहे। इसके बाद एक विस्तृत स्वचालित ऑप्टिकल निरीक्षण (AOI) किया जाता है ताकि गेंद की संरेखण, समानता, और सतह स्तर के दोषों की अनुपस्थिति की पुष्टि हो सके।

प्रक्रिया नियंत्रण के लिए स्फेयर लॉट ट्रेसबिलिटी

गुणवत्ता आकस्मिक नहीं है। हम हर नौकरी के लिए प्रयुक्त सोल्डर गोले की पूरी ट्रेसबिलिटी बनाए रखते हैं। किसी विशिष्ट निर्माता लॉट से उत्पाद रन को लिंक करके, हम पूर्ण प्रक्रिया नियंत्रण सुनिश्चित करते हैं और किसी भी संभावित समस्या को उसके स्रोत तक ट्रेस कर सकते हैं—जो पेशेवर निर्माण के लिए आवश्यक नियंत्रण का स्तर है।

रजेक्ट करने वाले सीमा निर्धारण वाले एक्स-रे निरीक्षण मानदंड

सबसे महत्वपूर्ण मान्यता 2D/3D एक्स-रे निरीक्षण है, जो हमें सोल्डर जॉइंट के अंदर देखने की अनुमति देता है। हमारे स्वीकार्य मानदंड सख्त हैं। हम केवल पुल या voids ही नहीं देखते; हम गेंद के व्यास, गोलाई, और पूरे पैकेज में स्थान की समानता का विश्लेषण करते हैं। हम किसी भी ऐसे कंपोनेंट को अस्वीकार कर देते हैं जो सीमांत प्रक्रिया के संकेत दिखाता है, ensuring only perfect parts re-enter your supply chain.

रणनीतिक निर्णय: इन-हाउस बनाम एक विशेषज्ञ भागीदार

एक भरोसेमंद रीबॉलिंग प्रक्रिया की जटिलता स्वाभाविक रूप से इसको इन-हाउस लाने के सवाल को उठाती है। हालांकि, एक यथार्थवादी मूल्यांकन उच्च बाधा को उजागर करता है। इसमें डि-बॉलिंग, प्लेसमेंट, रिफ्लो, और एक्स-रे निरीक्षण के लिए समर्पित उपकरणों में महत्वपूर्ण पूंजी निवेश की आवश्यकता होती है। इसमें कुशल ऑपरेटरों और इंजीनियरों की जरूरत होती है जो myriad संवेदी प्रक्रियाओं का विकास और नियंत्रण कर सकें। असंयमित इन-हाउस प्रक्रिया का जोखिम वही क्षेत्रीय विफलता है जिसे आप टालना चाहते थे। Bester PCBA जैसे विशेषज्ञ के साथ साझेदारी का मतलब है कि आप केवल सेवा नहीं खरीद रहे हैं; आप एक सिद्ध, जोखिम-मुक्त इंजीनियरिंग प्रणाली का लाभ उठा रहे हैं। आप तत्काल उपकरण, विशेषज्ञता, और एक परिपक्व प्रक्रिया की गुणवत्ता आश्वासन तक पहुंच प्राप्त करते हैं, जिससे एक उच्च-जोखिम समस्या को एक प्रबंधित, विश्वसनीय समाधान में बदला जा सकता है।