पीसीबी असेंबली, जिसे पीसीबीए के रूप में भी जाना जाता है, इलेक्ट्रॉनिक घटकों के साथ एक मुद्रित सर्किट बोर्ड को भरने और एक कार्यात्मक सर्किट बनाने के लिए आवश्यक विद्युत कनेक्शन बनाने की प्रक्रिया है। इसमें सटीक चरणों की एक श्रृंखला शामिल है जो अंतिम उत्पाद की उच्चतम गुणवत्ता और विश्वसनीयता सुनिश्चित करने के लिए मानव विशेषज्ञता को उन्नत स्वचालन के साथ जोड़ती है।

पीसीबी असेंबली पीसीबी निर्माण से अलग है, जो नंगे सर्किट बोर्ड के निर्माण पर केंद्रित है। निर्माण में प्रवाहकीय तांबे की परतों का लेमिनेशन, सोल्डर मास्क और सिल्कस्क्रीन का अनुप्रयोग और घटक प्लेसमेंट के लिए छेद ड्रिल करना शामिल है। एक बार जब नंगे पीसीबी का निर्माण हो जाता है, तो यह असेंबली चरण में चला जाता है, जहां असली जादू होता है।

पीसीबी असेंबली में शामिल मुख्य चरणों में सोल्डर पेस्ट एप्लिकेशन, घटक प्लेसमेंट, सोल्डरिंग, निरीक्षण और परीक्षण शामिल हैं। प्रत्येक चरण के लिए इकट्ठे बोर्ड की अखंडता और कार्यक्षमता सुनिश्चित करने के लिए विस्तार और उद्योग मानकों के पालन पर सावधानीपूर्वक ध्यान देने की आवश्यकता होती है।

पीसीबी असेंबली के महत्व को कम करके नहीं आंका जा सकता है। यह वह प्रक्रिया है जो विद्युत इंजीनियरों द्वारा बनाए गए जटिल डिजाइनों में जान डालती है, एक स्थिर सर्किट बोर्ड को एक गतिशील, कार्यशील उपकरण में बदल देती है। असेंबली की गुणवत्ता सीधे अंतिम उत्पाद के प्रदर्शन, विश्वसनीयता और दीर्घायु को प्रभावित करती है, जिससे यह इलेक्ट्रॉनिक्स निर्माण का एक महत्वपूर्ण पहलू बन जाता है।

पीसीबी के मुख्य घटक

असेंबली प्रक्रिया में गोता लगाने से पहले, आइए पीसीबी बनाने वाले मुख्य घटकों को समझने के लिए एक क्षण लें:

- सब्सट्रेट: सब्सट्रेट पीसीबी की नींव है, जो कठोर आधार सामग्री प्रदान करता है जिस पर अन्य परतें बनाई जाती हैं। यह आमतौर पर FR-4 से बना होता है, जो एक ग्लास-प्रबलित एपॉक्सी लैमिनेट है, जो उत्कृष्ट विद्युत इन्सुलेशन और यांत्रिक स्थिरता प्रदान करता है।

- तांबे की परतें: पीसीबी में सब्सट्रेट पर लेमिनेटेड तांबे की पन्नी की एक या अधिक परतें होती हैं। ये तांबे की परतें प्रवाहकीय मार्ग बनाती हैं जो घटकों के बीच विद्युत संकेतों को ले जाती हैं। तांबे की परतों की संख्या सर्किट की जटिलता और घनत्व को निर्धारित करती है।

- सोल्डर मास्क: बहुलक कोटिंग की एक परत, जिसे सोल्डर मास्क के रूप में जाना जाता है, तांबे की परतों पर ऑक्सीकरण से बचाने और सोल्डरिंग के दौरान आकस्मिक शॉर्ट सर्किट को रोकने के लिए लागू किया जाता है। सोल्डर मास्क आसन्न ट्रेस और पैड के बीच विद्युत इन्सुलेशन भी प्रदान करता है।

- सिल्कस्क्रीन: सिल्कस्क्रीन परत एक मुद्रित ओवरले है जो पीसीबी सतह पर टेक्स्ट, लोगो और घटक पहचानकर्ता जोड़ती है। यह घटक प्लेसमेंट के लिए दृश्य संकेत प्रदान करके असेंबली प्रक्रिया में मदद करता है और समस्या निवारण और रखरखाव में सहायता करता है।

मुख्य घटकों की बुनियादी समझ के साथ, आइए अब पीसीबी असेंबली के विभिन्न पहलुओं का अधिक विस्तार से पता लगाएं।

पीसीबी डिज़ाइन और परतें

पीसीबी डिज़ाइन असेंबली प्रक्रिया का एक महत्वपूर्ण पहलू है, क्योंकि यह अंतिम उत्पाद की कार्यक्षमता और निर्माण क्षमता की नींव रखता है। एक अच्छी तरह से डिज़ाइन किया गया पीसीबी न केवल घटकों के उचित प्लेसमेंट और इंटरकनेक्शन को सुनिश्चित करता है, बल्कि सिग्नल अखंडता, थर्मल प्रबंधन और विनिर्माण बाधाओं जैसे कारकों को भी ध्यान में रखता है।

एक पीसीबी में परतों की संख्या और व्यवस्था इसकी जटिलता और कार्यक्षमता को निर्धारित करने में महत्वपूर्ण भूमिका निभाती है। सब्सट्रेट के केवल एक तरफ प्रवाहकीय ट्रेस वाले सिंगल-लेयर पीसीबी, बुनियादी सर्किट के लिए सबसे सरल और सबसे अधिक लागत प्रभावी विकल्प हैं। दोनों तरफ ट्रेस वाले डबल-लेयर पीसीबी, बढ़ी हुई रूटिंग लचीलापन और उच्च घटक घनत्व प्रदान करते हैं। इन्सुलेट सामग्री द्वारा अलग की गई तीन या अधिक प्रवाहकीय परतों से युक्त मल्टी-लेयर पीसीबी, उन्नत सिग्नल रूटिंग और बिजली वितरण की आवश्यकता वाले अधिक जटिल डिजाइनों के लिए उपयोग किए जाते हैं।

सब्सट्रेट सामग्री का चुनाव पीसीबी डिजाइन में एक और महत्वपूर्ण विचार है। जबकि FR-4 सबसे आम सब्सट्रेट है, पॉलीमाइड और मेटल कोर पीसीबी जैसी अन्य सामग्रियां कुछ अनुप्रयोगों के लिए विशिष्ट लाभ प्रदान करती हैं। पतली, झुकने योग्य सामग्री से बने लचीले पीसीबी, पहनने योग्य इलेक्ट्रॉनिक्स और अंतरिक्ष-बाधित डिजाइनों के लिए आदर्श हैं। बेहतर गर्मी अपव्यय के लिए धातु सब्सट्रेट वाले धातु कोर पीसीबी, उच्च-शक्ति अनुप्रयोगों में उपयोग किए जाते हैं।

पीसीबी डिज़ाइन प्रक्रिया आमतौर पर योजनाबद्ध कैप्चर से शुरू होती है, जहां विशेष सॉफ़्टवेयर का उपयोग करके घटकों के बीच तार्किक कनेक्शन को परिभाषित किया जाता है। योजनाबद्ध को तब एक भौतिक लेआउट में अनुवादित किया जाता है, जिसमें घटक पदचिह्न, ट्रेस चौड़ाई और रिक्ति आवश्यकताओं जैसे कारकों को ध्यान में रखा जाता है। विनिर्माण क्षमता के लिए डिज़ाइन (डीएफएम) दिशानिर्देशों का पालन यह सुनिश्चित करने के लिए किया जाता है कि पीसीबी को कुशलतापूर्वक और मज़बूती से निर्मित किया जा सकता है।

एक बार पीसीबी डिज़ाइन को अंतिम रूप दिए जाने के बाद, इसकी कार्यक्षमता और उद्योग मानकों के पालन को सत्यापित करने के लिए जाँच और सिमुलेशन की एक श्रृंखला से गुजरना पड़ता है। इसमें सिग्नल अखंडता विश्लेषण, थर्मल सिमुलेशन और डिज़ाइन नियम जाँच (डीआरसी) शामिल हैं ताकि विनिर्माण शुरू होने से पहले किसी भी संभावित मुद्दे की पहचान की जा सके।

एक अच्छी तरह से डिज़ाइन किए गए पीसीबी के महत्व को कम करके नहीं आंका जा सकता है। यह सीधे असेंबली प्रक्रिया को प्रभावित करता है, घटक प्लेसमेंट में आसानी, सोल्डर जोड़ों की विश्वसनीयता और अंतिम उत्पाद की समग्र गुणवत्ता का निर्धारण करता है। एक खराब डिज़ाइन किया गया पीसीबी विनिर्माण चुनौतियों, बढ़े हुए दोषों और समझौता किए गए प्रदर्शन का कारण बन सकता है।

पीसीबी असेंबली प्रौद्योगिकियों के प्रकार

मिनीटियराइजेशन, उच्च घटक घनत्व और तेज़ उत्पादन चक्रों की बढ़ती मांगों को पूरा करने के लिए पीसीबी असेंबली प्रौद्योगिकियां वर्षों से विकसित हुई हैं। पीसीबी असेंबली प्रौद्योगिकियों के दो मुख्य प्रकार हैं सरफेस माउंट टेक्नोलॉजी (एसएमटी) और थ्रू-होल टेक्नोलॉजी (टीएचटी)।

सरफेस माउंट टेक्नोलॉजी (SMT)

सरफेस माउंट टेक्नोलॉजी (एसएमटी) आधुनिक इलेक्ट्रॉनिक्स निर्माण में प्रमुख असेंबली विधि है। इसमें ड्रिल किए गए छेदों की आवश्यकता के बिना, घटकों को सीधे पीसीबी की सतह पर रखना शामिल है। एसएमटी घटकों, जैसे कि प्रतिरोधक, कैपेसिटर और एकीकृत सर्किट, में छोटे धातु के लीड या पैड होते हैं जो पीसीबी सतह पर संबंधित पैड पर सोल्डर किए जाते हैं।

एसएमटी असेंबली प्रक्रिया एक स्टैंसिल प्रिंटिंग विधि का उपयोग करके पीसीबी पैड पर सोल्डर पेस्ट के अनुप्रयोग से शुरू होती है। सोल्डर पेस्ट, फ्लक्स में निलंबित छोटे सोल्डर कणों का मिश्रण, सटीक रूप से पैड पर जमा किया जाता है। इसके बाद, एक पिक-एंड-प्लेस मशीन स्वचालित रूप से रीलों या ट्रे से एसएमटी घटकों को उठाती है और उन्हें उच्च परिशुद्धता के साथ सोल्डर पेस्ट-लेपित पैड पर रखती है।

एक बार जब सभी घटक रख दिए जाते हैं, तो पीसीबी एक रिफ्लो सोल्डरिंग प्रक्रिया से गुजरता है। बोर्ड को एक रिफ्लो ओवन से गुजारा जाता है, जहां इसे सावधानीपूर्वक नियंत्रित तापमान प्रोफ़ाइल के अधीन किया जाता है। सोल्डर पेस्ट पिघल जाता है, जिससे घटक लीड और पीसीबी पैड के बीच एक मजबूत यांत्रिक और विद्युत बंधन बनता है। फिर बोर्ड को ठंडा किया जाता है, जिससे सोल्डर जोड़ जम जाते हैं।

टीएचटी पर एसएमटी कई फायदे प्रदान करता है, जिनमें शामिल हैं:

- लघुकरण: एसएमटी घटक छोटे होते हैं और टीएचटी घटकों की तुलना में उनका प्रोफाइल कम होता है, जिससे उच्च घटक घनत्व और अधिक कॉम्पैक्ट डिजाइन संभव होते हैं।

- तेज़ असेंबली: एसएमटी असेंबली की स्वचालित प्रकृति तेजी से प्लेसमेंट दरों और छोटे उत्पादन चक्रों की अनुमति देती है।

- बेहतर विश्वसनीयता: एसएमटी घटकों में छोटी लीड लंबाई होती है और वे यांत्रिक तनाव के प्रति कम संवेदनशील होते हैं, जिसके परिणामस्वरूप बेहतर विश्वसनीयता और कम दोष होते हैं।

सामान्य एसएमटी घटक पैकेज में 0402, 0603, SOIC, QFP और BGA शामिल हैं। ये पैकेज विभिन्न डिज़ाइन आवश्यकताओं के अनुरूप विभिन्न आकार, लीड कॉन्फ़िगरेशन और माउंटिंग विकल्प प्रदान करते हैं।

थ्रू-होल टेक्नोलॉजी (टीएचटी)

थ्रू-होल टेक्नोलॉजी (टीएचटी) एक पुरानी लेकिन अभी भी प्रासंगिक असेंबली विधि है, खासकर उन घटकों के लिए जिन्हें मजबूत यांत्रिक बंधन या उच्च शक्ति हैंडलिंग क्षमताओं की आवश्यकता होती है। टीएचटी घटकों में लंबी लीड होती हैं जिन्हें पीसीबी में ड्रिल किए गए छेदों के माध्यम से डाला जाता है और विपरीत दिशा में सोल्डर किया जाता है।

टीएचटी असेंबली प्रक्रिया में घटक लीड को पीसीबी पर संबंधित छेदों में मैन्युअल या स्वचालित रूप से डालना शामिल है। फिर बोर्ड को पलट दिया जाता है, और उभरे हुए लीड को सोल्डर किया जाता है, आमतौर पर एक वेव सोल्डरिंग मशीन का उपयोग करके। वेव सोल्डरिंग प्रक्रिया में बोर्ड को पिघले हुए सोल्डर वेव पर से गुजारना शामिल है, जो घटक लीड को कोट करता है और एक मजबूत यांत्रिक और विद्युत कनेक्शन बनाता है।

टीएचटी कुछ फायदे प्रदान करता है, जैसे कि:

- मजबूत यांत्रिक बंधन: टीएचटी घटकों की लीड पीसीबी के माध्यम से फैली हुई है, जो एसएमटी की तुलना में अधिक मजबूत यांत्रिक कनेक्शन प्रदान करती है।

- बेहतर पावर हैंडलिंग: टीएचटी घटक, जैसे कि बड़े कैपेसिटर और ट्रांसफार्मर, अपने बड़े आकार और मजबूत कनेक्शन के कारण उच्च शक्ति स्तर को संभाल सकते हैं।

सामान्य टीएचटी घटक प्रकारों में डीआईपी (डुअल इनलाइन पैकेज), अक्षीय और रेडियल लीडेड घटक और कनेक्टर शामिल हैं।

मिश्रित प्रौद्योगिकी असेंबली

कुछ मामलों में, पीसीबी को एसएमटी और टीएचटी दोनों घटकों के संयोजन की आवश्यकता हो सकती है। इसे मिश्रित प्रौद्योगिकी असेंबली के रूप में जाना जाता है। मिश्रित असेंबली का उपयोग तब किया जाता है जब कुछ घटक एसएमटी पैकेज में उपलब्ध नहीं होते हैं या जब विशिष्ट डिज़ाइन आवश्यकताओं के लिए टीएचटी घटकों के उपयोग की आवश्यकता होती है।

मिश्रित प्रौद्योगिकी असेंबली प्रक्रिया अनुक्रमण और संगतता के संदर्भ में चुनौतियां पेश करती है। आमतौर पर, एसएमटी घटकों को पहले इकट्ठा किया जाता है, उसके बाद टीएचटी घटकों का सम्मिलन और सोल्डरिंग किया जाता है। यह सुनिश्चित करने के लिए ध्यान रखा जाना चाहिए कि टीएचटी सोल्डरिंग प्रक्रिया पहले से इकट्ठे एसएमटी घटकों को नुकसान न पहुंचाए या हटा न दे।

एसएमटी और टीएचटी असेंबली के बीच चुनाव विभिन्न कारकों पर निर्भर करता है, जिसमें घटक उपलब्धता, डिज़ाइन आवश्यकताएं, उत्पादन मात्रा और लागत संबंधी विचार शामिल हैं। एसएमटी को आम तौर पर उच्च मात्रा में उत्पादन और लघुकरण की आवश्यकता वाले डिजाइनों के लिए पसंद किया जाता है, जबकि टीएचटी का उपयोग विशिष्ट घटकों के लिए या मजबूत यांत्रिक बंधन की मांग वाले अनुप्रयोगों में किया जाता है।

पीसीबी असेंबली प्रक्रिया के चरण

पीसीबी असेंबली प्रक्रिया में सटीक चरणों की एक श्रृंखला शामिल होती है जो एक नंगे सर्किट बोर्ड को पूरी तरह कार्यात्मक इलेक्ट्रॉनिक असेंबली में बदल देती है। अंतिम उत्पाद की गुणवत्ता, विश्वसनीयता और कार्यक्षमता सुनिश्चित करने में प्रत्येक चरण एक महत्वपूर्ण भूमिका निभाता है।

सोल्डर पेस्ट अनुप्रयोग

पीसीबी असेंबली प्रक्रिया में पहला कदम पीसीबी पैड पर सोल्डर पेस्ट का अनुप्रयोग है। सोल्डर पेस्ट फ्लक्स में निलंबित छोटे सोल्डर कणों का मिश्रण है, जो सोल्डरिंग के दौरान धातु की सतहों को साफ और सुरक्षित रखने में मदद करता है। सोल्डर पेस्ट को एक स्टैंसिल प्रिंटिंग विधि का उपयोग करके लगाया जाता है, जो पैड पर पेस्ट के सटीक और सुसंगत जमाव को सुनिश्चित करता है।

स्टैंसिल एक पतली धातु की शीट होती है जिसमें पीसीबी पैड स्थानों के अनुरूप एपर्चर होते हैं। इसे पीसीबी के साथ संरेखित किया जाता है, और सोल्डर पेस्ट को स्क्वीजी ब्लेड का उपयोग करके स्टैंसिल सतह पर फैलाया जाता है। पेस्ट को एपर्चर के माध्यम से मजबूर किया जाता है, जिससे पैड पर एक नियंत्रित मात्रा जमा हो जाती है। फिर स्टैंसिल को हटा दिया जाता है, जिससे सोल्डर पेस्ट वांछित स्थानों पर रह जाता है।

विश्वसनीय सोल्डर जोड़ों को प्राप्त करने के लिए उचित सोल्डर पेस्ट अनुप्रयोग महत्वपूर्ण है। जमा किए गए पेस्ट की मात्रा, पेस्ट की स्थिरता और स्टैंसिल संरेखण की सटीकता सभी अंतिम सोल्डर कनेक्शन की गुणवत्ता में योगदान करते हैं।

घटक प्लेसमेंट

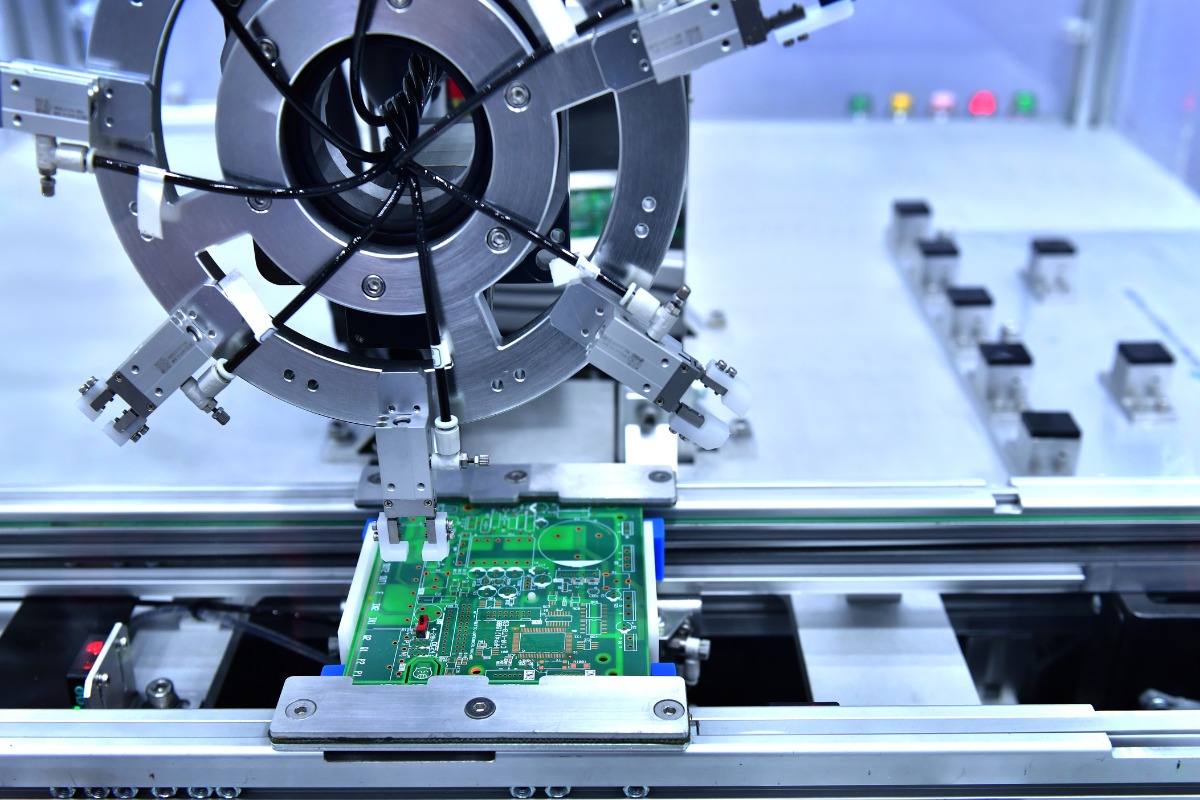

एक बार सोल्डर पेस्ट लगाने के बाद, अगला कदम पीसीबी पर घटकों का प्लेसमेंट है। आधुनिक पीसीबी असेंबली में, यह प्रक्रिया आमतौर पर पिक-एंड-प्लेस मशीनों का उपयोग करके स्वचालित होती है। ये मशीनें उच्च-सटीक रोबोटिक आर्म्स और विजन सिस्टम से लैस हैं जो रीलों या ट्रे से घटकों को सटीक रूप से उठाते हैं और उन्हें सोल्डर पेस्ट-लेपित पैड पर रखते हैं।

पिक-एंड-प्लेस मशीन को घटक प्लेसमेंट डेटा के साथ प्रोग्राम किया जाता है, जिसमें प्रत्येक घटक का स्थान, अभिविन्यास और प्रकार शामिल होता है। यह इस जानकारी का उपयोग पीसीबी पर घटकों को तेजी से और सटीक रूप से रखने के लिए करता है। मशीन छोटे सतह-माउंट उपकरणों से लेकर बड़े थ्रू-होल घटकों तक, घटक आकारों और प्रकारों की एक विस्तृत श्रृंखला को संभाल सकती है।

उच्च मात्रा में उत्पादन के लिए, स्वचालित पिक-एंड-प्लेस मशीनें गति, सटीकता और स्थिरता के मामले में महत्वपूर्ण लाभ प्रदान करती हैं। वे असाधारण परिशुद्धता के साथ प्रति घंटे हजारों घटकों को रख सकते हैं, जिससे मानवीय त्रुटि का जोखिम कम होता है और समग्र असेंबली दक्षता में सुधार होता है।

कुछ मामलों में, जैसे कि कम मात्रा में उत्पादन या प्रोटोटाइप, मैनुअल घटक प्लेसमेंट का उपयोग किया जा सकता है। कुशल तकनीशियन चिमटी या अन्य हाथ उपकरणों का उपयोग करके पीसीबी पर घटकों को सावधानीपूर्वक रखते हैं। जबकि मैनुअल प्लेसमेंट धीमा और अधिक श्रम-गहन है, यह कस्टम या जटिल डिजाइनों के लिए लचीलापन प्रदान करता है।

रिफ्लो सोल्डरिंग

घटकों को रखने के बाद, पीसीबी घटकों को बोर्ड से स्थायी रूप से जोड़ने के लिए एक रिफ्लो सोल्डरिंग प्रक्रिया से गुजरता है। रिफ्लो सोल्डरिंग में पीसीबी को सावधानीपूर्वक नियंत्रित तापमान प्रोफ़ाइल में उजागर करना शामिल है जो सोल्डर पेस्ट को पिघलाता है, जिससे घटक लीड और पीसीबी पैड के बीच एक मजबूत यांत्रिक और विद्युत बंधन बनता है।

पीसीबी को एक रिफ्लो ओवन से गुजारा जाता है, जिसमें सटीक तापमान नियंत्रण वाले कई हीटिंग ज़ोन होते हैं। तापमान प्रोफ़ाइल को पीसीबी को धीरे-धीरे गर्म करने के लिए डिज़ाइन किया गया है, जिससे सोल्डर पेस्ट में फ्लक्स सक्रिय हो जाता है और यह धातु की सतहों को साफ करने की अनुमति देता है। जैसे-जैसे तापमान बढ़ता है, सोल्डर कण पिघलते हैं और बहते हैं, जिससे घटक लीड और पैड के चारों ओर एक तरल सोल्डर जोड़ बनता है।

रिफ्लो प्रक्रिया में चरम तापमान को सावधानीपूर्वक नियंत्रित किया जाता है ताकि यह सुनिश्चित किया जा सके कि सोल्डर घटकों या पीसीबी सब्सट्रेट को नुकसान पहुंचाए बिना पूरी तरह से पिघल जाए। चरम तापमान की अवधि भी महत्वपूर्ण है, क्योंकि यह सोल्डर को सतहों को गीला करने और एक विश्वसनीय जोड़ बनाने के लिए पर्याप्त समय देता है।

चरम तापमान तक पहुंचने के बाद, पीसीबी को धीरे-धीरे ठंडा किया जाता है, जिससे पिघला हुआ सोल्डर जम जाता है और घटकों और पीसीबी के बीच एक स्थायी कनेक्शन बन जाता है। थर्मल तनाव को रोकने और मजबूत, विश्वसनीय सोल्डर जोड़ों के गठन को सुनिश्चित करने के लिए उचित शीतलन आवश्यक है।

निरीक्षण और गुणवत्ता नियंत्रण

एक बार रिफ्लो सोल्डरिंग प्रक्रिया पूरी हो जाने के बाद, इकट्ठे पीसीबी को निरीक्षणों और गुणवत्ता नियंत्रण जांचों की एक श्रृंखला से गुजरना पड़ता है ताकि यह सुनिश्चित किया जा सके कि यह आवश्यक मानकों और विशिष्टताओं को पूरा करता है। अंतिम उत्पाद की कार्यक्षमता या विश्वसनीयता को प्रभावित करने वाले किसी भी दोष या मुद्दे की पहचान करने में निरीक्षण एक महत्वपूर्ण कदम है।

दृश्य निरीक्षण गुणवत्ता नियंत्रण का सबसे बुनियादी रूप है, जहां प्रशिक्षित ऑपरेटर पीसीबी की मैन्युअल रूप से दृश्य दोषों जैसे कि लापता घटकों, सोल्डर पुलों या खराब सोल्डर जोड़ों के लिए जांच करते हैं। दृश्य निरीक्षण संभावित मुद्दों की पहचान करने के लिए ऑपरेटर के कौशल और अनुभव पर निर्भर करता है।

स्वचालित ऑप्टिकल निरीक्षण (AOI) एक अधिक उन्नत निरीक्षण विधि है जो PCB सतह पर दोषों का पता लगाने के लिए उच्च-रिज़ॉल्यूशन कैमरों और छवि प्रसंस्करण सॉफ़्टवेयर का उपयोग करती है। AOI सिस्टम लापता घटकों, गलत घटक प्लेसमेंट, सोल्डर ब्रिज और अपर्याप्त सोल्डर कवरेज सहित दोषों की एक विस्तृत श्रृंखला को जल्दी और सटीक रूप से पहचान सकते हैं। AOI मैनुअल निरीक्षण की तुलना में गति, स्थिरता और दोहराव के मामले में महत्वपूर्ण लाभ प्रदान करता है।

एक्स-रे निरीक्षण एक और महत्वपूर्ण गुणवत्ता नियंत्रण तकनीक है, विशेष रूप से छिपे हुए या अस्पष्ट सोल्डर जोड़ों वाले PCB के लिए, जैसे कि बॉल ग्रिड एरे (BGA) पैकेज या मल्टी-लेयर बोर्ड में पाए जाते हैं। एक्स-रे सिस्टम PCB की आंतरिक संरचना की विस्तृत छवियां बनाने के लिए उच्च-ऊर्जा विकिरण का उपयोग करते हैं, जिससे ऑपरेटरों को voids, दरारें, या गलत संरेखित घटकों जैसे दोषों की पहचान करने की अनुमति मिलती है जो सतह से दिखाई नहीं दे सकते हैं।

दृश्य और स्वचालित निरीक्षण के अलावा, यह सत्यापित करने के लिए कार्यात्मक परीक्षण किया जाता है कि असेंबल किया गया PCB इच्छानुसार काम करता है। इसमें बोर्ड पर बिजली लगाना और वोल्टेज, करंट और सिग्नल अखंडता जैसे विभिन्न विद्युत मापदंडों को मापना शामिल हो सकता है। कार्यात्मक परीक्षण यह सुनिश्चित करता है कि PCB डिज़ाइन विनिर्देशों को पूरा करता है और सामान्य परिचालन स्थितियों में मज़बूती से प्रदर्शन करता है।

गुणवत्ता नियंत्रण मेट्रिक्स, जैसे कि प्रति मिलियन अवसरों पर दोष (DPMO) या फर्स्ट-पास यील्ड (FPY), का उपयोग असेंबली प्रक्रिया के प्रदर्शन को ट्रैक और मॉनिटर करने के लिए किया जाता है। ये मेट्रिक्स असेंबली लाइन की दक्षता और प्रभावशीलता में मूल्यवान अंतर्दृष्टि प्रदान करते हैं, जिससे निर्माताओं को सुधार के क्षेत्रों की पहचान करने और दोषों को कम करने और समग्र गुणवत्ता में सुधार करने के लिए सुधारात्मक कार्रवाई करने की अनुमति मिलती है।

थ्रू-होल कंपोनेंट इंसर्शन

जबकि सरफेस-माउंट टेक्नोलॉजी (SMT) आधुनिक PCB के लिए प्रमुख असेंबली विधि बन गई है, फिर भी कुछ डिज़ाइनों को थ्रू-होल घटकों के उपयोग की आवश्यकता होती है। इन घटकों में लंबे लीड होते हैं जिन्हें PCB में ड्रिल किए गए छेदों के माध्यम से डाला जाता है और विपरीत दिशा में सोल्डर किया जाता है।

थ्रू-होल कंपोनेंट इंसर्शन प्रक्रिया को मैन्युअल रूप से या स्वचालित इंसर्शन मशीनों का उपयोग करके किया जा सकता है। मैन्युअल इंसर्शन में, कुशल ऑपरेटर उचित संरेखण और अभिविन्यास सुनिश्चित करते हुए, PCB पर संबंधित छेदों में घटक लीड को सावधानीपूर्वक डालते हैं। इस विधि का उपयोग आमतौर पर कम-मात्रा उत्पादन के लिए या उन घटकों के लिए किया जाता है जो स्वचालित इंसर्शन के लिए उपयुक्त नहीं हैं।

दूसरी ओर, स्वचालित इंसर्शन मशीनें, PCB में थ्रू-होल घटकों को तेजी से और सटीक रूप से डालने के लिए रोबोटिक आर्म्स और फीडर का उपयोग करती हैं। ये मशीनें विभिन्न प्रकार के घटक प्रकारों और आकारों को संभाल सकती हैं, और वे मैन्युअल इंसर्शन की तुलना में गति और स्थिरता के मामले में महत्वपूर्ण लाभ प्रदान करती हैं।

एक बार थ्रू-होल घटकों को डालने के बाद, PCB घटक लीड और PCB के बीच एक स्थायी विद्युत और यांत्रिक कनेक्शन बनाने के लिए एक वेव सोल्डरिंग प्रक्रिया से गुजरता है। वेव सोल्डरिंग में PCB को पिघले हुए सोल्डर वेव पर से गुजारना शामिल है, जो घटक लीड को कोट करता है और छेदों को भरता है, जिससे एक मजबूत सोल्डर जोड़ बनता है।

अंतिम निरीक्षण और परीक्षण

सभी घटकों को असेंबल और सोल्डर करने के बाद, PCB यह सुनिश्चित करने के लिए एक अंतिम निरीक्षण और परीक्षण प्रक्रिया से गुजरता है कि यह आवश्यक गुणवत्ता मानकों को पूरा करता है और इच्छानुसार काम करता है। उत्पाद को ग्राहक को भेजने से पहले किसी भी शेष दोष या समस्या को पकड़ने के लिए यह कदम महत्वपूर्ण है।

अंतिम निरीक्षण में सोल्डर जोड़ों की अखंडता, घटकों के सही प्लेसमेंट और असेंबली की समग्र गुणवत्ता को सत्यापित करने के लिए दृश्य निरीक्षण, स्वचालित ऑप्टिकल निरीक्षण (AOI) और एक्स-रे निरीक्षण का संयोजन शामिल हो सकता है।

दृश्य निरीक्षण के अलावा, PCB के विद्युत प्रदर्शन को मान्य करने के लिए कार्यात्मक परीक्षण किया जाता है। इसमें बोर्ड पर बिजली लगाना और यह सुनिश्चित करने के लिए वोल्टेज, करंट और सिग्नल अखंडता जैसे विभिन्न मापदंडों को मापना शामिल हो सकता है कि PCB निर्दिष्ट सहनशीलता के भीतर काम करता है।

एप्लिकेशन की जटिलता और गंभीरता के आधार पर, अतिरिक्त परीक्षण किए जा सकते हैं, जैसे कि पर्यावरणीय परीक्षण (जैसे, तापमान, आर्द्रता, कंपन) या विभिन्न परिचालन स्थितियों के तहत PCB की दीर्घकालिक विश्वसनीयता का आकलन करने के लिए त्वरित जीवन परीक्षण।

यह सुनिश्चित करने के लिए कि असेंबल किया गया PCB उच्चतम गुणवत्ता मानकों को पूरा करता है और क्षेत्र में मज़बूती से प्रदर्शन करता है, पूरी तरह से अंतिम निरीक्षण और परीक्षण आवश्यक हैं। इस चरण के दौरान पहचाने गए किसी भी दोष या समस्या को अंतिम उत्पाद की अखंडता को बनाए रखने के लिए सावधानीपूर्वक प्रलेखित किया जाता है और रीवर्क या मरम्मत प्रक्रियाओं के माध्यम से संबोधित किया जाता है।

स्वचालित बनाम मैनुअल असेंबली

PCB असेंबली की दुनिया में, निर्माताओं के पास स्वचालित और मैन्युअल असेंबली विधियों के बीच चयन करने का विकल्प होता है। प्रत्येक दृष्टिकोण के अपने फायदे और विचार हैं, और चुनाव अक्सर उत्पादन मात्रा, घटक जटिलता और लागत बाधाओं जैसे कारकों पर निर्भर करता है।

स्वचालित असेंबली

स्वचालित PCB असेंबली असेंबली प्रक्रिया के विभिन्न चरणों को करने के लिए उन्नत उपकरणों और रोबोटिक्स पर निर्भर करती है, सोल्डर पेस्ट एप्लिकेशन और घटक प्लेसमेंट से लेकर सोल्डरिंग और निरीक्षण तक। स्वचालित असेंबली कई प्रमुख लाभ प्रदान करती है:

- गति: स्वचालित असेंबली लाइनें मैन्युअल असेंबली की तुलना में बहुत अधिक गति से काम कर सकती हैं, पिक-एंड-प्लेस मशीनें प्रति घंटे हजारों घटकों को रखने में सक्षम हैं। यह बढ़ी हुई गति इलेक्ट्रॉनिक उत्पादों के लिए कम उत्पादन चक्र और तेज़ समय-से-बाजार में तब्दील होती है।

- सटीकता: पिक-एंड-प्लेस मशीन और रिफ्लो ओवन जैसे स्वचालित उपकरण, अत्यधिक उच्च परिशुद्धता और दोहराव के साथ काम करने के लिए डिज़ाइन किए गए हैं। यह घटकों के लगातार प्लेसमेंट, सटीक सोल्डर जोड़ गठन और न्यूनतम दोषों को सुनिश्चित करता है, जिसके परिणामस्वरूप असेंबल किए गए PCB की समग्र गुणवत्ता अधिक होती है।

- संगति: स्वचालित असेंबली प्रक्रियाएं अत्यधिक दोहराने योग्य और सुसंगत होती हैं, क्योंकि उपकरण पूर्वनिर्धारित कार्यक्रमों और मापदंडों का पालन करते हैं। यह स्थिरता उच्च-मात्रा उत्पादन के लिए विशेष रूप से महत्वपूर्ण है, जहां PCB के बड़े बैचों में समान गुणवत्ता बनाए रखना महत्वपूर्ण है।

स्वचालित असेंबली उच्च-मात्रा उत्पादन रन के लिए सबसे अधिक फायदेमंद है, जहां उपकरण की गति, परिशुद्धता और स्थिरता लागत को काफी कम कर सकती है और दक्षता में सुधार कर सकती है। स्वचालित उपकरणों में प्रारंभिक निवेश मैन्युअल असेंबली की तुलना में अधिक हो सकता है, लेकिन उत्पादकता और गुणवत्ता के मामले में दीर्घकालिक लाभ अक्सर निवेश को सही ठहराते हैं।

मैन्युअल असेंबली

मैन्युअल PCB असेंबली में कुशल तकनीशियन सोल्डरिंग आयरन, ट्वीजर और आवर्धक लेंस जैसे उपकरणों का उपयोग करके विभिन्न असेंबली कार्यों को हाथ से करते हैं। जबकि मैन्युअल असेंबली स्वचालित विधियों की तुलना में कम कुशल लग सकती है, फिर भी इसका इलेक्ट्रॉनिक्स विनिर्माण उद्योग में अपना स्थान है।

- लचीलापन: मैन्युअल असेंबली डिज़ाइन परिवर्तनों, प्रोटोटाइप और कम-मात्रा उत्पादन को समायोजित करने के मामले में अधिक लचीलापन प्रदान करती है। कुशल तकनीशियन व्यापक प्रोग्रामिंग या उपकरण सेटअप की आवश्यकता के बिना घटक प्लेसमेंट या सोल्डरिंग आवश्यकताओं में संशोधनों के लिए जल्दी से अनुकूल हो सकते हैं।

- कम प्रारंभिक लागत: मैन्युअल असेंबली लाइन स्थापित करने के लिए आमतौर पर स्वचालित उपकरणों की तुलना में कम अग्रिम निवेश की आवश्यकता होती है। यह मैन्युअल असेंबली को छोटे पैमाने के संचालन, स्टार्टअप या सीमित पूंजी वाले व्यवसायों के लिए एक आकर्षक विकल्प बनाता है।

- प्रोटोटाइप और जटिल असेंबली: मैनुअल असेंबली को अक्सर प्रोटोटाइप और कम-मात्रा उत्पादन के लिए पसंद किया जाता है, जहां स्वचालित उपकरण को प्रोग्राम करने के लिए आवश्यक लागत और समय उचित नहीं हो सकता है। इसके अतिरिक्त, मैनुअल असेंबली जटिल या गैर-मानक घटकों को संभाल सकती है जिन्हें स्वचालित मशीनों का उपयोग करके रखना मुश्किल हो सकता है।

मैनुअल असेंबली में शामिल तकनीशियनों के कौशल और अनुभव पर बहुत अधिक निर्भरता होती है। मैन्युअल रूप से इकट्ठे किए गए पीसीबी की गुणवत्ता और विश्वसनीयता सुनिश्चित करने के लिए उचित प्रशिक्षण, विस्तार पर ध्यान और उद्योग मानकों का पालन आवश्यक है।

तुलना तालिका

स्वचालित और मैनुअल पीसीबी असेंबली के बीच प्रमुख अंतरों को संक्षेप में प्रस्तुत करने वाली एक तुलना तालिका यहां दी गई है:

| कारक | स्वचालित असेंबली | मैन्युअल असेंबली |

|---|---|---|

| गति | उच्च | कम |

| सटीकता | उच्च | ऑपरेटर कौशल पर निर्भर करता है |

| संगति | उच्च | बदलता है |

| लचीलापन | सीमित | उच्च |

| प्रारंभिक लागत | उच्च | कम |

| के लिए उपयुक्त | उच्च-मात्रा उत्पादन | कम-मात्रा, प्रोटोटाइप, जटिल असेंबली |

स्वचालित और मैनुअल असेंबली के बीच चुनाव विभिन्न कारकों पर निर्भर करता है, जिसमें उत्पादन मात्रा, उत्पाद जटिलता, उपलब्ध संसाधन और लक्षित बाजार शामिल हैं। कई इलेक्ट्रॉनिक्स निर्माता अपनी असेंबली प्रक्रियाओं को अनुकूलित करने और विशिष्ट उत्पादन आवश्यकताओं को पूरा करने के लिए प्रत्येक दृष्टिकोण की ताकत का लाभ उठाते हुए दोनों विधियों के संयोजन को नियोजित करते हैं।

पीसीबी असेंबली में गुणवत्ता आश्वासन

गुणवत्ता आश्वासन पीसीबी असेंबली का एक महत्वपूर्ण पहलू है, क्योंकि यह सीधे अंतिम उत्पाद की विश्वसनीयता, प्रदर्शन और दीर्घायु को प्रभावित करता है। असेंबली चक्र के दौरान मजबूत गुणवत्ता आश्वासन प्रक्रियाओं को लागू करने से दोषों की पहचान करने और उन्हें रोकने, विशिष्टताओं के अनुरूपता सुनिश्चित करने और उच्च स्तर के कारीगरी को बनाए रखने में मदद मिलती है।

दृश्य निरीक्षण

दृश्य निरीक्षण पीसीबी असेंबली में गुणवत्ता नियंत्रण का सबसे बुनियादी रूप है। इसमें प्रशिक्षित ऑपरेटरों द्वारा इकट्ठे किए गए पीसीबी की दृश्य दोषों और विसंगतियों के लिए मैन्युअल रूप से जांच करना शामिल है। दृश्य निरीक्षण में आमतौर पर घटक प्लेसमेंट, सोल्डर संयुक्त गुणवत्ता और सामान्य बोर्ड स्वच्छता जैसे पहलू शामिल होते हैं।

दृश्य निरीक्षण के दौरान, ऑपरेटर लापता या गलत संरेखित घटकों, सोल्डर पुलों, अपर्याप्त या अत्यधिक सोल्डर, और पीसीबी या घटकों को किसी भी शारीरिक क्षति के संकेतों जैसे मुद्दों की तलाश करते हैं। दृश्य निरीक्षण शामिल ऑपरेटरों के कौशल, अनुभव और विस्तार पर ध्यान देने पर बहुत अधिक निर्भर करता है।

जबकि दृश्य निरीक्षण दोषों के खिलाफ बचाव की एक महत्वपूर्ण पहली पंक्ति है, इसमें गति, स्थिरता और छिपे हुए या सूक्ष्म मुद्दों का पता लगाने की क्षमता के संदर्भ में सीमाएं हैं। नतीजतन, व्यापक गुणवत्ता नियंत्रण सुनिश्चित करने के लिए दृश्य निरीक्षण को अक्सर अधिक उन्नत निरीक्षण विधियों द्वारा पूरक किया जाता है।

स्वचालित ऑप्टिकल निरीक्षण (AOI)

स्वचालित ऑप्टिकल निरीक्षण (AOI) इकट्ठे किए गए पीसीबी पर सतह-स्तर के दोषों का पता लगाने के लिए एक शक्तिशाली उपकरण है। AOI सिस्टम पीसीबी सतह की छवियों को कैप्चर और विश्लेषण करने के लिए उच्च-रिज़ॉल्यूशन कैमरों और उन्नत छवि प्रसंस्करण एल्गोरिदम का उपयोग करते हैं, उनकी तुलना पूर्वनिर्धारित टेम्पलेट्स या डिज़ाइन डेटा से करते हैं।

AOI सिस्टम जल्दी और सटीक रूप से दोषों की एक विस्तृत श्रृंखला की पहचान कर सकते हैं, जिनमें शामिल हैं:

- लापता या गलत संरेखित घटक

- गलत घटक ध्रुवीयता या अभिविन्यास

- सोल्डर पुल या शॉर्ट सर्किट

- अपर्याप्त या अत्यधिक सोल्डर

- उठाए गए या टॉम्बस्टोन वाले घटक

- क्षतिग्रस्त या लापता सोल्डर मास्क

AOI के फायदों में इसकी गति, स्थिरता और उन दोषों का पता लगाने की क्षमता शामिल है जिन्हें नग्न आंखों से देखना मुश्किल हो सकता है। AOI सिस्टम प्रति घंटे सैकड़ों पीसीबी का निरीक्षण कर सकते हैं, जो असेंबली प्रक्रिया की गुणवत्ता पर तेजी से प्रतिक्रिया प्रदान करते हैं। इसके अतिरिक्त, AOI डेटा का उपयोग प्रक्रिया अनुकूलन और पता लगाने के उद्देश्यों के लिए किया जा सकता है।

AOI में उन दोषों का पता लगाने के संदर्भ में सीमाएं हैं जो दृश्य से छिपे हुए हैं, जैसे कि घटकों के नीचे या बहु-परत पीसीबी के भीतर सोल्डर संयुक्त अखंडता के साथ मुद्दे। ऐसे मामलों में, अतिरिक्त निरीक्षण विधियों की आवश्यकता हो सकती है।

एक्स-रे निरीक्षण

एक्स-रे निरीक्षण पीसीबी की सतह से दिखाई नहीं देने वाले दोषों का पता लगाने के लिए एक शक्तिशाली तकनीक है। यह विशेष रूप से बॉल ग्रिड एरे (BGA) पैकेज, बहु-परत बोर्ड या छिपे हुए कनेक्शन वाले अन्य घटकों में सोल्डर जोड़ों का निरीक्षण करने के लिए उपयोगी है।

एक्स-रे निरीक्षण सिस्टम पीसीबी में प्रवेश करने और आंतरिक संरचना की विस्तृत छवियां बनाने के लिए उच्च-ऊर्जा एक्स-रे का उपयोग करते हैं। ये छवियां दोषों को प्रकट कर सकती हैं जैसे:

- सोल्डर जोड़ों में रिक्तियां या दरारें

- बीजीए पैकेजों में गलत तरीके से संरेखित या ब्रिज किए गए बॉल

- थ्रू-होल जोड़ों में अपर्याप्त या अत्यधिक सोल्डर

- पीसीबी परतों के भीतर टूटी या क्षतिग्रस्त ट्रेस

एक्स-रे निरीक्षण सोल्डर जोड़ों की अखंडता और असेंबली की समग्र गुणवत्ता में मूल्यवान अंतर्दृष्टि प्रदान करता है। यह निर्माताओं को उन मुद्दों की पहचान करने और संबोधित करने की अनुमति देता है जो अन्य निरीक्षण विधियों के माध्यम से पता लगाने योग्य नहीं हो सकते हैं, जिससे अंतिम उत्पाद की विश्वसनीयता और प्रदर्शन सुनिश्चित होता है।

इन-सर्किट परीक्षण (आईसीटी)

इन-सर्किट टेस्टिंग (ICT) असेंबल किए गए पीसीबी की विद्युत कार्यक्षमता को सत्यापित करने के लिए एक शक्तिशाली तकनीक है। ICT में पीसीबी पर विशिष्ट बिंदुओं पर विद्युत संकेत लागू करने और प्रतिक्रिया को मापने के लिए विशेष परीक्षण फिक्स्चर और उपकरणों का उपयोग करना शामिल है।

ICT के दौरान, असेंबल किए गए पीसीबी को एक परीक्षण फिक्स्चर में रखा जाता है जो नाखूनों या जांचों के बिस्तर के माध्यम से बोर्ड के साथ संपर्क बनाता है। परीक्षण उपकरण तब घटकों की उपस्थिति, अभिविन्यास और मूल्य, साथ ही उनके बीच अंतर्संबंधों की अखंडता को सत्यापित करने के लिए विद्युत परीक्षणों की एक श्रृंखला लागू करता है।

ICT विद्युत दोषों की एक विस्तृत श्रृंखला का पता लगा सकता है, जिसमें शामिल हैं:

- ओपन या शॉर्ट सर्किट

- गलत घटक मान या सहनशीलता

- उलटे या गायब घटक

- दोषपूर्ण या क्षतिग्रस्त घटक

ICT के फायदों में विद्युत मुद्दों की जल्दी और सटीक पहचान करने की क्षमता शामिल है जो दृश्य या ऑप्टिकल निरीक्षण विधियों के माध्यम से पता लगाने योग्य नहीं हो सकते हैं। ICT सेकंड के मामले में पीसीबी पर बड़ी संख्या में बिंदुओं का परीक्षण कर सकता है, जिससे असेंबली की विद्युत कार्यक्षमता पर तेजी से प्रतिक्रिया मिलती है।

ICT के लिए विशेष परीक्षण फिक्स्चर और कार्यक्रमों के विकास की आवश्यकता होती है, जिसमें समय लग सकता है और महंगा हो सकता है। इसके अतिरिक्त, ICT कुछ प्रकार के घटकों या बोर्ड डिजाइनों के लिए उपयुक्त नहीं हो सकता है जिन्हें एक्सेस करना या जांचना मुश्किल है।

कार्यात्मक परीक्षण

कार्यात्मक परीक्षण यह सुनिश्चित करने में एक महत्वपूर्ण कदम है कि असेंबल किया गया पीसीबी अपने अंतिम अनुप्रयोग में इच्छित रूप से प्रदर्शन करता है। इसमें पीसीबी को परिचालन परीक्षणों की एक श्रृंखला के अधीन करना शामिल है जो वास्तविक दुनिया की स्थितियों का अनुकरण करते हैं और इसकी कार्यक्षमता, प्रदर्शन और विश्वसनीयता को सत्यापित करते हैं।

कार्यात्मक परीक्षण में आमतौर पर पहलू शामिल होते हैं जैसे:

- पावर-ऑन और बूट-अप सीक्वेंस

- इनपुट/आउटपुट कार्यक्षमता

- संचार प्रोटोकॉल और इंटरफेस

- सिग्नल अखंडता और समय

- पर्यावरणीय तनाव परीक्षण (जैसे, तापमान, आर्द्रता, कंपन)

कार्यात्मक परीक्षण के दौरान, पीसीबी को परीक्षण उपकरण से जोड़ा जाता है जो आवश्यक इनपुट प्रदान करता है और आउटपुट की निगरानी करता है। परीक्षण परिदृश्यों को पीसीबी के विभिन्न कार्यों और विशेषताओं का प्रयोग करने के लिए डिज़ाइन किया गया है, यह सुनिश्चित करते हुए कि यह निर्दिष्ट आवश्यकताओं को पूरा करता है और विभिन्न परिस्थितियों में मज़बूती से संचालित होता है।

कार्यात्मक परीक्षण उन मुद्दों की पहचान करने के लिए महत्वपूर्ण है जो अन्य निरीक्षण या परीक्षण विधियों के माध्यम से पता लगाने योग्य नहीं हो सकते हैं। यह समग्र डिजाइन, फर्मवेयर और सॉफ्टवेयर एकीकरण को मान्य करने में मदद करता है, साथ ही किसी भी संगतता या इंटरऑपरेबिलिटी मुद्दों को उजागर करता है।

अंतिम उत्पाद की गुणवत्ता और विश्वसनीयता सुनिश्चित करने के लिए पूरी तरह से कार्यात्मक परीक्षण आवश्यक है, खासकर मिशन-महत्वपूर्ण या सुरक्षा-संबंधित अनुप्रयोगों में।

गुणवत्ता नियंत्रण मेट्रिक्स

पीसीबी असेंबली प्रक्रिया की गुणवत्ता की प्रभावी ढंग से निगरानी और सुधार करने के लिए, निर्माता अक्सर गुणवत्ता नियंत्रण मेट्रिक्स के एक सेट पर निर्भर करते हैं। ये मेट्रिक्स असेंबली प्रक्रिया प्रदर्शन के मात्रात्मक उपाय प्रदान करते हैं और सुधार के लिए क्षेत्रों की पहचान करने में मदद करते हैं।

पीसीबी असेंबली में उपयोग किए जाने वाले कुछ सामान्य गुणवत्ता नियंत्रण मेट्रिक्स में शामिल हैं:

- प्रति मिलियन अवसरों पर दोष (DPMO): DPMO दोषों के प्रति मिलियन अवसरों पर पाए जाने वाले दोषों की संख्या को मापता है। यह विभिन्न असेंबली प्रक्रियाओं या आपूर्तिकर्ताओं की गुणवत्ता की तुलना करने का एक मानकीकृत तरीका प्रदान करता है।

- फर्स्ट पास यील्ड (FPY): FPY उन PCBs के प्रतिशत को दर्शाता है जो बिना किसी पुन: कार्य या मरम्मत की आवश्यकता के, पहली बार में सभी गुणवत्ता निरीक्षणों और परीक्षणों को पास करते हैं। एक उच्च FPY एक कुशल और अच्छी तरह से नियंत्रित असेंबली प्रक्रिया को इंगित करता है।

- पुन: कार्य दर: पुन: कार्य दर उन PCBs के प्रतिशत को मापती है जिन्हें प्रारंभिक असेंबली के बाद अतिरिक्त कार्य या मरम्मत की आवश्यकता होती है। एक कम पुन: कार्य दर वांछनीय है, क्योंकि यह असेंबली प्रक्रिया में उच्च स्तर की गुणवत्ता और दक्षता को इंगित करता है।

- स्क्रैप दर: स्क्रैप दर उन PCBs के प्रतिशत को दर्शाती है जिन्हें अनुपयोगी माना जाता है और दोषों या गुणवत्ता संबंधी समस्याओं के कारण त्याग दिया जाना चाहिए। स्क्रैप दर को कम करने से कचरे को कम करने और समग्र उत्पादकता में सुधार करने में मदद मिलती है।

इन गुणवत्ता नियंत्रण मेट्रिक्स की नियमित निगरानी और विश्लेषण करके, निर्माता रुझानों की पहचान कर सकते हैं, सुधार के लिए क्षेत्रों को इंगित कर सकते हैं और PCB असेंबली प्रक्रिया की समग्र गुणवत्ता और दक्षता को बढ़ाने के लिए सुधारात्मक कार्रवाई लागू कर सकते हैं।

निरंतर सुधार पहल, जैसे सिक्स सिग्मा या लीन मैन्युफैक्चरिंग, को PCB असेंबली प्रक्रिया पर व्यवस्थित रूप से दोषों को कम करने, कचरे को कम करने और संसाधन उपयोग को अनुकूलित करने के लिए लागू किया जा सकता है। गुणवत्ता आश्वासन के लिए डेटा-संचालित दृष्टिकोण को अपनाकर और निरंतर सुधार की संस्कृति को बढ़ावा देकर, PCB असेंबली निर्माता लगातार उच्च-गुणवत्ता वाले उत्पादों को वितरित कर सकते हैं जो ग्राहकों की अपेक्षाओं को पूरा करते हैं या उनसे अधिक होते हैं।

पीसीबी असेंबली उपकरण

आधुनिक PCB असेंबली में आवश्यक उच्च स्तर की परिशुद्धता, स्थिरता और दक्षता प्राप्त करने के लिए, निर्माता विशेष उपकरणों की एक श्रृंखला पर निर्भर करते हैं। यह उपकरण सोल्डर पेस्ट एप्लिकेशन और घटक प्लेसमेंट से लेकर सोल्डरिंग और निरीक्षण तक, असेंबली प्रक्रिया के विभिन्न चरणों को स्वचालित करने में महत्वपूर्ण भूमिका निभाता है।

सोल्डर पेस्ट प्रिंटर

सोल्डर पेस्ट प्रिंटर का उपयोग घटक प्लेसमेंट से पहले PCB पैड पर सोल्डर पेस्ट लगाने के लिए किया जाता है। ये मशीनें पैड पर सोल्डर पेस्ट की एक सटीक मात्रा जमा करने के लिए एक स्टैंसिल प्रिंटिंग विधि का उपयोग करती हैं, जिससे एक सुसंगत और विश्वसनीय सोल्डर जोड़ गठन सुनिश्चित होता है।

सोल्डर पेस्ट प्रिंटर में आमतौर पर एक स्टैंसिल फ्रेम, एक स्क्वीजी ब्लेड और संरेखण के लिए एक विजन सिस्टम होता है। स्टैंसिल एक पतली धातु की शीट होती है जिसमें छिद्र होते हैं जो PCB पैड स्थानों के अनुरूप होते हैं। स्क्वीजी ब्लेड स्टैंसिल पर चलता है, सोल्डर पेस्ट को छिद्रों के माध्यम से और पैड पर धकेलता है।

उच्च गुणवत्ता वाले सोल्डर जोड़ों को प्राप्त करने के लिए सोल्डर पेस्ट की मात्रा, स्थिरता और प्लेसमेंट पर सटीक नियंत्रण महत्वपूर्ण है। आधुनिक सोल्डर पेस्ट प्रिंटर में अक्सर स्वचालित स्टैंसिल सफाई, विजन-आधारित संरेखण और इष्टतम पेस्ट जमाव सुनिश्चित करने के लिए क्लोज्ड-लूप प्रक्रिया नियंत्रण जैसी सुविधाएँ शामिल होती हैं।

पिक एंड प्लेस मशीनें

पिक एंड प्लेस मशीनें PCB असेंबली लाइन के वर्कहॉर्स हैं, जो PCB पर घटकों को तेजी से और सटीक रूप से रखने के लिए जिम्मेदार हैं। ये मशीनें रील या ट्रे से घटकों को लेने और उन्हें सोल्डर पेस्ट-लेपित पैड पर रखने के लिए वैक्यूम नोजल या ग्रिपर से लैस रोबोटिक हथियारों का उपयोग करती हैं।

आधुनिक पिक एंड प्लेस मशीनें अत्यधिक परिष्कृत हैं, जो असाधारण सटीकता के साथ प्रति घंटे हजारों घटकों को रखने में सक्षम हैं। वे सटीक घटक संरेखण और अभिविन्यास सुनिश्चित करने के लिए उन्नत विजन सिस्टम और सॉफ्टवेयर एल्गोरिदम को शामिल करते हैं।

पिक एंड प्लेस मशीनों की गति और सटीकता असेंबली प्रक्रिया की समग्र थ्रूपुट और गुणवत्ता को निर्धारित करने में महत्वपूर्ण कारक हैं। हाई-स्पीड मशीनें 100,000 भागों प्रति घंटे से अधिक की दर से घटकों को रख सकती हैं, जबकि ±50 माइक्रोन या बेहतर की सीमा में प्लेसमेंट सटीकता बनाए रखती हैं।

पिक एंड प्लेस मशीनें विभिन्न कॉन्फ़िगरेशन में आती हैं, कम-मात्रा उत्पादन के लिए कॉम्पैक्ट डेस्कटॉप मॉडल से लेकर उच्च-मात्रा निर्माण के लिए बड़े, मल्टी-हेड सिस्टम तक। वे छोटे चिप प्रतिरोधों से लेकर बड़े एकीकृत सर्किट और कनेक्टर्स तक, विभिन्न प्रकार के घटक प्रकारों और आकारों को संभाल सकते हैं।

रिफ्लो ओवन

रिफ्लो ओवन का उपयोग सोल्डर पेस्ट को पिघलाकर और एक मजबूत यांत्रिक और विद्युत कनेक्शन बनाकर घटकों को PCB से स्थायी रूप से बांधने के लिए किया जाता है। ये ओवन PCB को सावधानीपूर्वक नियंत्रित तापमान प्रोफ़ाइल के संपर्क में लाते हैं जो फ्लक्स को सक्रिय करता है, सोल्डर को पिघलाता है और इसे घटक लीड और पैड को गीला करने की अनुमति देता है।

रिफ्लो ओवन में आमतौर पर कई हीटिंग ज़ोन होते हैं, प्रत्येक में स्वतंत्र तापमान नियंत्रण होता है। PCB एक कन्वेयर बेल्ट पर इन ज़ोन से होकर गुजरता है, एक विशिष्ट तापमान प्रोफ़ाइल का पालन करता है जो उपयोग किए गए सोल्डर पेस्ट और घटकों के लिए अनुकूलित होता है।

विश्वसनीय सोल्डर जोड़ों को प्राप्त करने के लिए रिफ्लो ओवन में तापमान प्रोफ़ाइल महत्वपूर्ण है। इसे सोल्डर को पूरी तरह से पिघलाने और फ्लक्स को सक्रिय करने के लिए पर्याप्त गर्मी प्रदान करनी चाहिए, जबकि घटकों या PCB सब्सट्रेट को थर्मल क्षति से बचाना चाहिए। इष्टतम सोल्डर जोड़ गठन सुनिश्चित करने के लिए चरम तापमान, अवधि और शीतलन दर को सावधानीपूर्वक नियंत्रित किया जाता है।

आधुनिक रिफ्लो ओवन में अक्सर नाइट्रोजन वातावरण नियंत्रण जैसी सुविधाएँ शामिल होती हैं, जो ऑक्सीकरण को कम करने और सोल्डर जोड़ की गुणवत्ता में सुधार करने में मदद करती हैं। उनमें लगातार और दोहराने योग्य परिणाम सुनिश्चित करने के लिए उन्नत प्रक्रिया निगरानी और नियंत्रण प्रणाली भी शामिल हो सकती हैं।

वेव सोल्डरिंग मशीनें

वेव सोल्डरिंग मशीनों का उपयोग थ्रू-होल घटकों को PCB से सोल्डर करने के लिए किया जाता है। इन मशीनों में एक पिघला हुआ सोल्डर जलाशय और एक पंप होता है जो सोल्डर की एक स्थायी लहर उत्पन्न करता है। PCB को सोल्डर वेव के ऊपर से गुजारा जाता है, जिससे घटक लीड को लेपित किया जा सकता है और PCB से बांधा जा सकता है।

वेव सोल्डरिंग का उपयोग आमतौर पर सतह-माउंट और थ्रू-होल घटकों के मिश्रण वाले PCBs के लिए किया जाता है। सतह-माउंट घटकों को पहले रखा और रिफ्लो किया जाता है, जिसके बाद थ्रू-होल घटकों का सम्मिलन होता है। सोल्डरिंग प्रक्रिया को पूरा करने के लिए PCB को तब सोल्डर वेव के ऊपर से गुजारा जाता है।

लगातार और विश्वसनीय सोल्डर जोड़ों को सुनिश्चित करने के लिए वेव सोल्डरिंग मशीनों को सोल्डर तापमान, वेव ऊंचाई और कन्वेयर गति जैसे मापदंडों पर सावधानीपूर्वक नियंत्रण की आवश्यकता होती है। उनमें सोल्डरिंग प्रक्रिया को अनुकूलित करने के लिए प्रीहीटिंग ज़ोन, फ्लक्सिंग सिस्टम और कूलिंग स्टेशन जैसी सुविधाएँ भी शामिल हो सकती हैं।

निरीक्षण उपकरण

निरीक्षण उपकरण असेंबल किए गए PCBs की गुणवत्ता और विश्वसनीयता सुनिश्चित करने में महत्वपूर्ण भूमिका निभाते हैं। दोषों का पता लगाने, घटक प्लेसमेंट को सत्यापित करने और सोल्डर जोड़ की गुणवत्ता का आकलन करने के लिए असेंबली प्रक्रिया के दौरान विभिन्न प्रकार के निरीक्षण उपकरणों का उपयोग किया जाता है।

- स्वचालित ऑप्टिकल निरीक्षण (AOI): AOI सिस्टम उच्च-रिज़ॉल्यूशन कैमरों और उन्नत छवि प्रसंस्करण एल्गोरिदम का उपयोग करके PCB सतह पर लापता घटकों, सोल्डर पुलों या गलत घटक अभिविन्यास जैसे दोषों का निरीक्षण करते हैं। वे पूरे PCB को जल्दी से स्कैन कर सकते हैं और संभावित मुद्दों की पहचान कर सकते हैं, जिससे मैनुअल निरीक्षण की आवश्यकता कम हो जाती है।

- एक्स-रे निरीक्षण: एक्स-रे निरीक्षण प्रणालियों का उपयोग सोल्डर जोड़ों और आंतरिक संरचनाओं की जांच करने के लिए किया जाता है जो PCB की सतह से दिखाई नहीं देते हैं। वे विशेष रूप से बॉल ग्रिड एरे (BGA) पैकेज, मल्टी-लेयर बोर्ड या छिपे हुए कनेक्शन वाले अन्य घटकों का निरीक्षण करने के लिए उपयोगी हैं। एक्स-रे निरीक्षण दोषों को प्रकट कर सकता है जैसे कि रिक्तियां, दरारें या गलत संरेखित घटक।

- इन-सर्किट परीक्षण (आईसीटी): आईसीटी उपकरण इकट्ठे पीसीबी की विद्युत कार्यक्षमता को सत्यापित करने के लिए उपयोग किया जाता है। इसमें परीक्षण जुड़नार होते हैं जिनमें जांच होती है जो पीसीबी पर विशिष्ट बिंदुओं से संपर्क बनाती है, जिससे उपकरण विद्युत संकेतों को लागू कर सकते हैं और प्रतिक्रिया को माप सकते हैं। आईसीटी खुले या शॉर्ट सर्किट, गलत घटक मान या लापता घटकों जैसे मुद्दों का पता लगा सकता है।

निरीक्षण उपकरण असेंबली प्रक्रिया में शुरुआती दोषों की पहचान करने में मदद करते हैं, जिससे क्षेत्र में महंगी रीवर्क या उत्पाद विफलताओं का खतरा कम हो जाता है। स्वचालित निरीक्षण प्रणालियों और डेटा एनालिटिक्स को शामिल करके, निर्माता प्रक्रिया प्रदर्शन की निगरानी कर सकते हैं, रुझानों की पहचान कर सकते हैं और निरंतर सुधार पहल को लागू कर सकते हैं।

सफाई उपकरण

सफाई उपकरण का उपयोग इकट्ठे पीसीबी से फ्लक्स अवशेषों, दूषित पदार्थों और अन्य मलबे को हटाने के लिए किया जाता है। पीसीबी की दीर्घकालिक विश्वसनीयता और प्रदर्शन सुनिश्चित करने के लिए उचित सफाई आवश्यक है, खासकर उन अनुप्रयोगों में जहां सफाई महत्वपूर्ण है, जैसे कि चिकित्सा उपकरण या एयरोस्पेस सिस्टम।

सफाई उपकरण सरल मैनुअल सफाई स्टेशनों से लेकर पूरी तरह से स्वचालित इनलाइन सफाई प्रणालियों तक हो सकते हैं। सामान्य सफाई विधियों में शामिल हैं:

- एक्वस क्लीनिंग: जलीय सफाई पीसीबी से फ्लक्स अवशेषों और अन्य दूषित पदार्थों को हटाने के लिए पानी आधारित समाधानों और डिटर्जेंट का उपयोग करती है। पीसीबी को आमतौर पर सफाई समाधान में डुबोया जाता है, जिसके बाद rinsing और सुखाने के चरण होते हैं। जलीय सफाई दूषित पदार्थों की एक विस्तृत श्रृंखला को हटाने के लिए प्रभावी है और विलायक-आधारित तरीकों की तुलना में पर्यावरण के अनुकूल है।

- विलायक सफाई: विलायक सफाई पीसीबी से फ्लक्स अवशेषों और अन्य दूषित पदार्थों को भंग करने और हटाने के लिए कार्बनिक सॉल्वैंट्स का उपयोग करती है। सामान्य सॉल्वैंट्स में आइसोप्रोपिल अल्कोहल, टेरपेन्स और संशोधित अल्कोहल शामिल हैं। विलायक सफाई जिद्दी दूषित पदार्थों को हटाने के लिए प्रभावी है और इसका उपयोग संवेदनशील घटकों वाले पीसीबी के लिए किया जा सकता है जो जलीय सफाई से क्षतिग्रस्त हो सकते हैं।

- प्लाज्मा सफाई: प्लाज्मा सफाई पीसीबी सतह से कार्बनिक दूषित पदार्थों को हटाने के लिए आयनित गैस का उपयोग करती है। यह एक शुष्क, गैर-संपर्क सफाई विधि है जो विशेष रूप से हार्ड-टू-पहुंच क्षेत्रों से ठीक कणों और अवशेषों को हटाने के लिए प्रभावी है। प्लाज्मा सफाई का उपयोग अक्सर उच्च-विश्वसनीयता अनुप्रयोगों के लिए या नाजुक घटकों वाले पीसीबी के लिए किया जाता है।