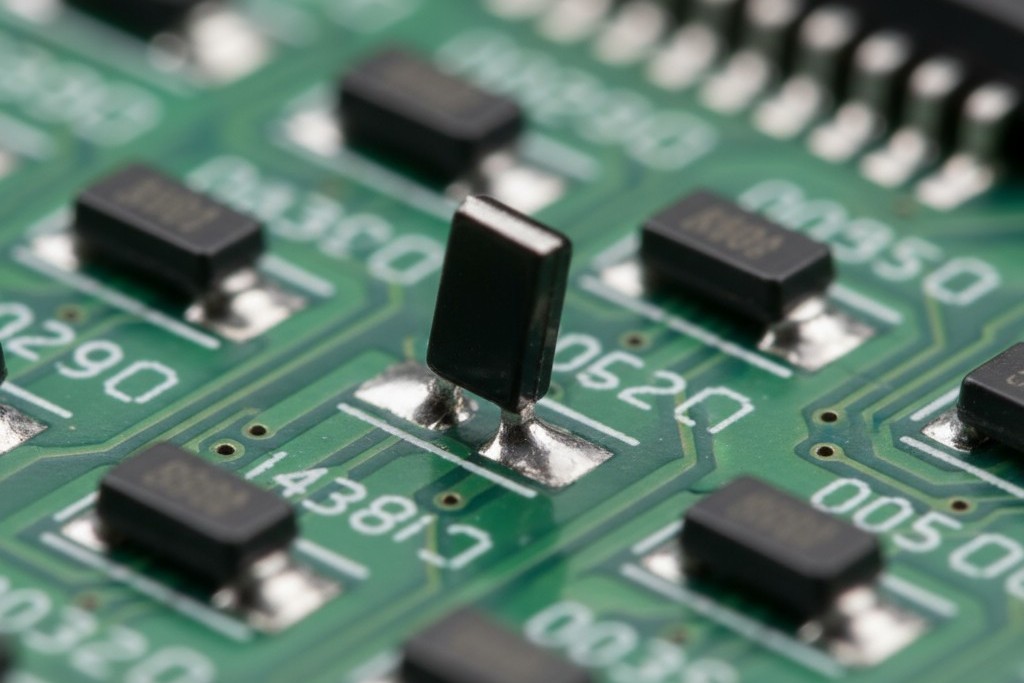

Dorongan untuk miniaturisasi PCB telah menjadikan passives 0402 pilihan default dalam banyak desain. Jejak yang lebih kecil menjanjikan penataan ulang yang lebih rapat, kepadatan komponen yang lebih tinggi, dan estetika bersih dari papan yang ringkas. Untuk elektronik konsumen yang ditujukan untuk kehidupan tenang di lingkungan terkendali, refleks ini masuk akal. Pengurangan ukuran dapat secara langsung menerjemahkan penghematan dalam bahan dan properti dengan sedikit kompromi keandalan.

Tapi logika itu runtuh dalam aplikasi tugas berat.

Untuk kendaraan off-road, sistem rel, dan kontrol industri—lingkungan yang didefinisikan oleh getaran berkelanjutan, siklus termal yang cepat, dan kebutuhan layanan lapangan—passive kecil 0402 memperkenalkan mode gagal yang secara diam-diam menghapus penghematan awal. Tombstoning selama perakitan, kelelahan sambungan solder di bawah getaran, dan ekonomi brutal dari rework semua mendukung footprint 0603 yang sedikit lebih besar. Dalam lingkungan keras, refleks miniaturisasi harus dipertanyakan.

Bagaimana Massa Termal Menggerakkan Tombstoning

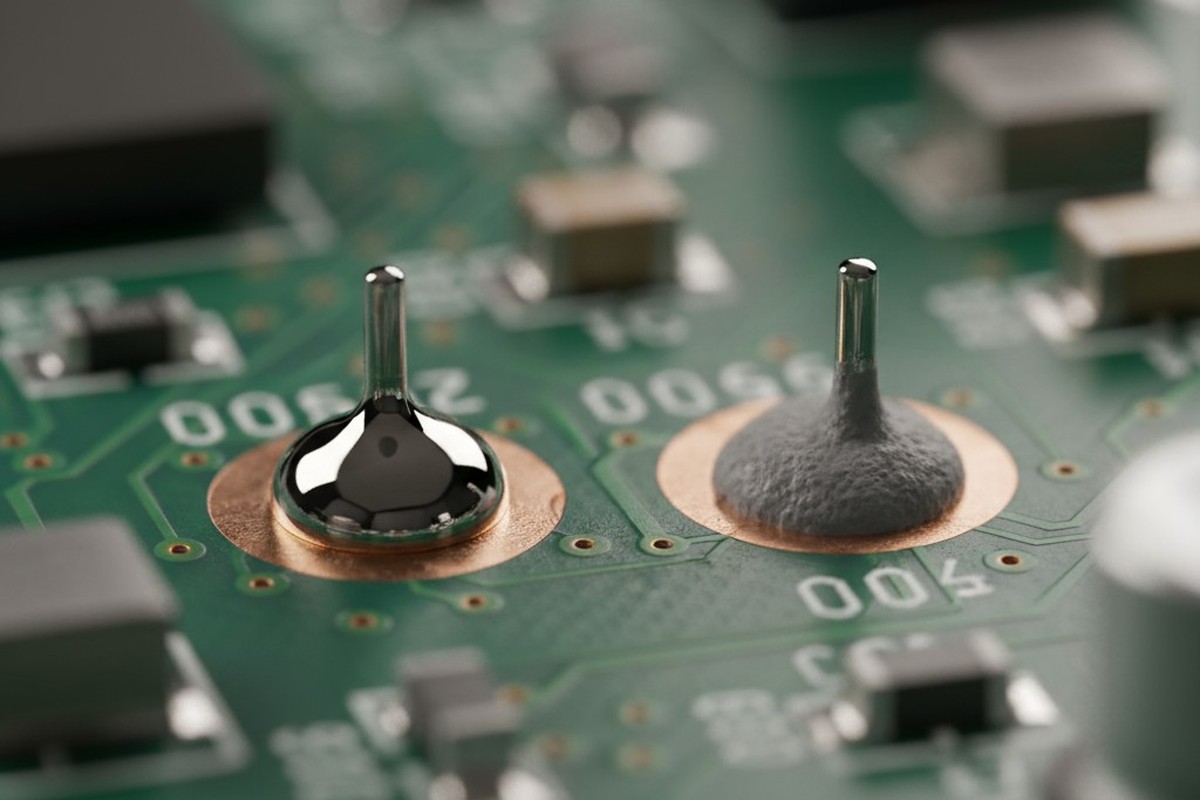

Tombstoning persis seperti yang terdengar: sebuah komponen pasif berdiri secara vertikal pada satu pad setelah reflow, tidak berguna. Ini adalah rangkaian terbuka yang mudah sekali melewati inspeksi visual. Penyebab utamanya adalah perbedaan laju pemanasan selama reflow, sebuah proses fisik yang menjadi semakin menyiksa seiring menipisnya massa komponen.

Selama reflow, pasta solder di setiap padding melebur, memberikan gaya permukaan pada komponen. Idealnya, gaya-gaya ini seimbang, menarik komponen agar rata. Tetapi jika satu padding memanas lebih cepat, solder-nya melebur terlebih dahulu, menciptakan tarikan yang tidak seimbang. Torsi rotasi ini dapat membalikkan komponen ke posisi tegak jika cukup kuat untuk mengatasi inersia bagian tersebut. Dengan passives 0402, yang beratnya kurang dari satu milligram, hal ini sering terjadi.

Mekanika Pemanasan Tidak Merata

Massa termal dari komponen, padding-nya, dan tembaga di sekitarnya semuanya berinteraksi selama ramp reflow. Jika satu padding terhubung ke cetakan tembaga besar atau bidang ground, bidang itu berfungsi sebagai pendingin, memperlambat kenaikan suhu pasta solder. Padding yang berseberangan, mungkin terhubung ke jejak yang tipis dan terisolasi secara termal, memanas jauh lebih cepat. Solder di padding yang lebih panas melebur terlebih dahulu, membasahi komponen dan menarik dengan kekuatan penuh sementara ujung lainnya tetap dipasang dalam pasta yang keras.

Perbedaan termal ini ada di semua desain, tetapi pengaruhnya tergantung pada resistansi komponen terhadap rotasi. Komponen 0603 yang lebih berat memiliki inersia yang lebih besar dan menolak torsi tersebut. Sedangkan 0402, dengan massa yang tidak signifikan, tidak. Ketika ramp suhu cepat digunakan untuk mengoptimalkan waktu siklus, atau ketika papan memiliki asimetri termal yang tak terhindarkan, 0402 menjadi kandidat utama untuk tombstoning.

Kerentanan Struktural

Footprint 0402 sangat kecil—sekitar satu milimeter kali setengah milimeter. Sambungan soldernya menempati area kontak yang sangat kecil. Bahkan gaya kecil pun menghasilkan momen rotasi yang signifikan karena lengan pengungkitnya pendek dan massa penstabil hampir tidak ada. Komponen 0603 berukuran 50% lebih besar, tetapi massanya jauh lebih besar, karena volume meningkat secara kubik. Meskipun tidak kebal terhadap pemanasan diferensial, ketidakseimbangan termal yang diperlukan untuk membalikkan 0603 jauh lebih tinggi.

Desain padding dan volume pasta solder dapat mengurangi risiko. Padding asimetris atau dam penutup solder dapat membantu, tetapi ini menambah kompleksitas desain dan sensitivitas proses. Mereka tidak dapat menghilangkan kerentanan mendasar dari massa rendah. Untuk produk kokoh yang mungkin mengalami beberapa siklus reflow selama rework atau dirakit dalam kondisi yang kurang sempurna, toleransi kesalahan itu sangat penting. 0603 menyediakannya melalui fisika murni.

Kegagalan Sambungan Solder yang Dipicu Getaran

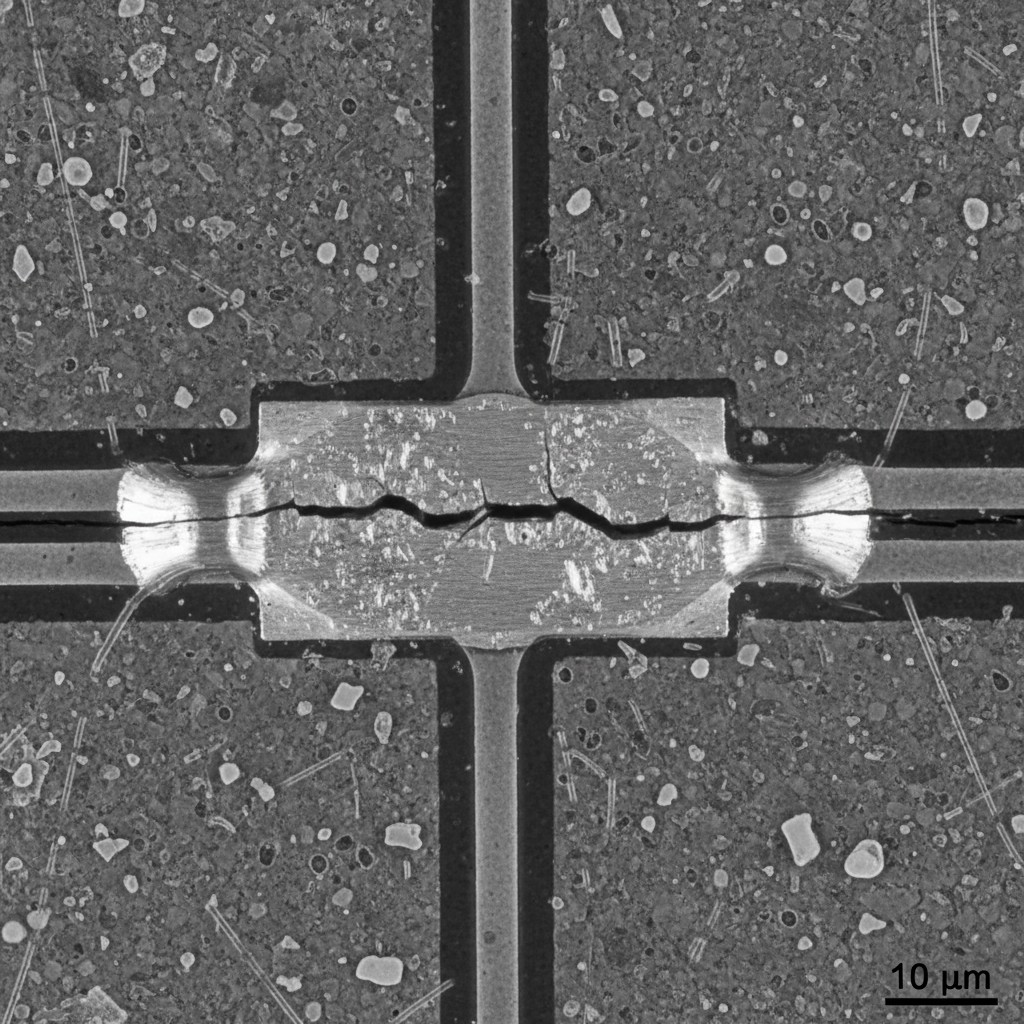

Getaran adalah faktor stres mekanis yang tak henti-hentinya. Berbeda dengan kejadian guncangan tunggal, getaran terus-menerus menyebabkan melengkung siklikal pada fillet solder. Setiap fleksi ini dapat memulai retak mikroskopis di tempat solder bertemu dengan komponen atau pad. Selama jutaan siklus, retak ini berkembang hingga sambungan gagal. Tingkat kegagalan tergantung pada stres, dan untuk rakitan SMT, massa komponen dan area ikatan adalah faktor yang mengendalikan stres tersebut.

Elektronik dalam peralatan off-road menghadapi getaran broadband dari medan kasar; sistem rel mentransmisikan getaran frekuensi rendah yang secara efisien berpasangan ke PCB. Dalam kedua kasus, papan melengkung, dan sambungan solder harus menyerap tegangan tersebut. Passive 0402, dengan massanya yang minimal dan fillet solder kecil, memusatkan stres ini ke dalam sebuah tautan mekanis yang rapuh.

Fisika Stres Resonansi

Saat PCB bergetar, gaya inersia pada sebuah komponen adalah hasil kali massa dan akselerasinya. Gaya ini menjadi stres geser di sambungan solder. Seseorang mungkin berasumsi bahwa komponen yang lebih ringan berarti gaya yang lebih kecil, tetapi hubungan ini tidak sesederhana itu. Sebuah komponen dengan massa dua kali lipat tetapi area ikatan lebih dari dua kali lipat justru mengalami lebih rendah stres per satuan area solder.

Di sini, 0402 menghadirkan rasio yang tidak menguntungkan. Massanya kecil, tetapi area sambungan soldernya secara tidak proporsional lebih kecil, memusatkan stres tersebut. Fillet solder yang tipis juga kekurangan geometri—seperti profil meniskus cekung dari sambungan yang lebih besar—yang membantu mendistribusikan beban secara merata. Sambungan menjadi rapuh, rentan terhadap retak tepat di lapisan intermetallic.

Massa dan Jejak sebagai Faktor Perlindungan

Komponen 0603 menawarkan peningkatan yang berarti. Massanya kira-kira tiga sampai empat kali lipat dari 0402, sementara area padnya sekitar dua kali lipat. Kombinasi ini secara dramatis mengurangi konsentrasi stres dan meningkatkan umur kelelahan dari koneksi tersebut. Pengujian keandalan sesuai standar seperti MIL-STD-810 sering menunjukkan bahwa rakitan 0402 gagal dengan tingkat yang beberapa kali lebih tinggi dibandingkan rakitan 0603 di bawah profil getaran yang sama.

Dalam perangkat konsumen dengan umur pakai dua tahun dari penanganan yang lembut, perbedaannya mungkin tidak signifikan. Dalam pengendali industri yang diharapkan bertahan selama satu dekade getaran konstan, jejak 0603 bukanlah kemewahan; itu adalah kebutuhan struktural. Sambungan solder adalah jangkar dari komponen, dan ukurannya menentukan apakah tetap kokoh atau menjadi fault laten yang menunggu untuk muncul di lapangan.

Kurva Biaya Rework

Tidak ada proses produksi yang sempurna. Persentase tertentu dari papan akan selalu memerlukan pengerjaan ulang, terutama dalam dunia elektronik kustom yang ber-volume rendah dan ber-mesin tinggi. Pain ekonomi dari pengerjaan ulang tersebut tidak bersifat linier terhadap ukuran komponen. Itu mengikuti kurva yang curam, dan 0402 berada di ujung paling memberatkan.

Mengel solder komponen 0402 secara manual memerlukan pembesaran, tangan yang stabil, dan pengendalian suhu yang tepat. Pad sangat dekat sehingga jembatan solder merupakan risiko yang konstan. Massa termal komponen yang rendah berarti sedikit kelalaian dengan obeng solder dapat merusaknya atau membuat lapisan intermetallic terkelupas dari papan. Teknisi berpengalaman dapat melakukannya, tetapi lambat dan rawan kesalahan. Yang tidak berpengalaman sering mengubah perbaikan sederhana menjadi papan yang dibuang.

Waktu, Kesulitan, dan Tingkat Sampah

Mengulang pekerjaan pasif 0402 biasanya membutuhkan dua hingga empat kali lebih lama daripada 0603. Tugas ini membutuhkan alat yang lebih halus, suhu yang lebih rendah, dan sering kali stasiun udara panas. Setiap menit tambahan tenaga kerja adalah biaya langsung. Dalam skenario layanan lapangan, biaya tersebut dikalikan dengan waktu perjalanan dan downtime peralatan. Sebaliknya, 0603 dapat dikelola dengan alat standar. Ukurannya dan massa termalnya yang lembut mengurangi waktu pengerjaan ulang dan meningkatkan tingkat keberhasilan pada percobaan pertama.

Kesulitan ini secara langsung mempengaruhi hasil. Tombstoning dan kesalahan pemasangan menurunkan persentase papan yang lolos inspeksi tanpa pengerjaan ulang. Ketika pengerjaan ulang sendiri rentan gagal, tingkat limbah meningkat. Perbedaan biaya ini bertambah di setiap papan yang membutuhkan sentuhan ulang. Peningkatan tingkat limbah sebesar 2% pada satuan produksi sebanyak 1.000 papan, masing-masing seharga $50, adalah denda sebesar $1.000. Tambahkan biaya tenaga kerja tambahan untuk pengerjaan ulang, dan biaya dengan cepat melebihi penghematan BOM apa pun.

Total Biaya Kepemilikan: Perhitungan Sebenarnya

Biaya bill of materials (BOM) untuk komponen 0402 sedikit lebih rendah dibandingkan 0603. Untuk papan dengan ratusan komponen pasif, ini bisa menambah beberapa dolar. Tapi dalam aplikasi dengan beban berat, biaya BOM sering kali merupakan item terkecil dalam total biaya kepemilikan.

Total biaya mencakup kehilangan hasil produksi, pengerjaan ulang, kerusakan lapangan, dan layanan garansi. Untuk produk yang ditujukan untuk lingkungan yang aman, biaya sekunder ini rendah. Untuk produk yang menghadapi getaran dan layanan lapangan, mereka mendominasi perhitungan.

Bayangkan sebuah sistem kontrol untuk kereta api. Menggunakan 0603 alih-alih 0402 menambah $4 ke BOM. Tetapi desain 0402 mengalami tingkat tombstoning sebesar 3%, membutuhkan pengerjaan ulang yang biaya tenaga kerjanya $3.000 dan menyebabkan $15.000 papan yang dibuang selama satu batch 500 unit. Penghematan awal sebesar $2.000 dari BOM tertutupi oleh denda sebesar $18.000. Kemudian, jika hanya 1% dari papan 0402 gagal di lapangan di bawah garansi dengan biaya $300 per panggilan layanan, itu berarti kerugian lain sebesar $1.500.

Matematikanya jelas. Komponen 0603 lebih murah selama siklus hidup produk. Premium BOM kecil ini merupakan investasi yang membayar dirinya sendiri berkali-kali lipat dalam pengurangan pengerjaan ulang, limbah, dan kerusakan lapangan.

Membuat Pilihan Pragmatis

Kasus untuk pasif 0603 dalam bangunan yang kokoh tidak mutlak, tetapi seharusnya menjadi standar. Penyimpangan ke arah 0402 haruslah keputusan rekayasa yang disengaja, bukan refleks. Pilihan ini bergantung pada beberapa faktor kunci:

- Stres Lingkungan: Jika desain menghadapi getaran terus-menerus, siklus termal, atau layanan lapangan, 0603 menyediakan buffer mekanis dan ekonomi penting. Untuk aplikasi kantor atau konsumen yang aman, kalkulasi ini bergeser.

- Strategi Pengerjaan Ulang dan Layanan: Jika produk akan dilayani di lapangan, 0603 mengurangi risiko kerusakan akibat pengerjaan ulang. Jika itu adalah item yang dapat dibuang dan tidak dapat dilayani, biaya pengerjaan ulang tidak relevan, tetapi biaya kerusakan lapangan tetap ada.

- Volume Produksi: Lini perakitan ber-volume tinggi dan dikontrol ketat dapat mengurangi beberapa risiko tombstoning untuk 0402. Produksi dengan volume rendah dan beragam tinggi tidak memiliki kontrol statistik tersebut, menjadikan 0402 sebagai beban hasil.

- Keterbatasan Ruang: Dalam kasus langka di mana luas papan merupakan kendala mutlak dan tak tergoyahkan, 0402 mungkin satu-satunya pilihan. Pilihan ini harus dibuat dengan penuh kesadaran akan konsekuensinya, yang menuntut mitigasi melalui pelapis konformal, underfill, atau sekadar menerima tingkat kegagalan yang lebih tinggi sebagai pertukaran yang diketahui.

Insting untuk mengecilkan jejak telah memberikan manfaat baik dalam desain elektronik. Tetapi dalam aplikasi dengan beban berat, insting ini memiliki biaya. Pasif 0603 tidak usang; ini adalah pengakuan pragmatis terhadap kenyataan mekanis dan ekonomi. Biaya tersembunyi menggunakan komponen 0402 dalam bangunan yang tahan banting tidak lagi tersembunyi. Mereka dapat dihitung, mereka dapat dihindari, dan mereka secara tegas mengarah pada jejak yang lebih besar.