Anda mungkin pernah berdiri di lantai produksi, melihat nampan PCB yang baru dibuat, dan berpikir mereka terlihat sempurna. Sambungan solder tampak cerah dan mengkilap. Fillet memenuhi kriteria visual IPC-A-610 Kelas 3. Manajer kualitas bahkan memberikan Anda laporan yang mengatakan batch tersebut lulus uji kebersihan. Namun, tiga bulan kemudian, papan yang sama itu kembali dari lapangan dalam kondisi mati, tidak stabil, atau menguras baterai tiga kali lebih cepat dari yang diizinkan lembar spesifikasi.

Ini adalah paradoks utama dalam manufaktur elektronik modern: sebuah papan bisa tampak sempurna secara visual dan “mematuhi” standar industri, namun secara kimiawi ditakdirkan untuk membusuk.

Ketika sistem dengan keandalan tinggi gagal secara intermiten—jenis pengembalian “No Fault Found” yang menghilang saat uji di bangku tetapi muncul kembali di lingkungan lembap—penyebabnya jarang berupa jejak yang putus atau chip yang rusak. Hampir selalu tidak terlihat. Itu adalah kontaminasi ionik yang terperangkap di bayangan papan, di bawah komponen di mana tidak ada mata manusia atau kamera yang bisa melihat. Anda tidak melawan cacat manufaktur tradisional. Anda melawan fisika. Dan jika strategi Anda bergantung pada inspeksi visual atau rata-rata kebersihan massal, fisika akan menang.

Fisika Kebocoran

Untuk memahami mengapa kegagalan ini terjadi, Anda harus berhenti memikirkan “bersih” sebagai kualitas estetika dan mulai memikirkannya sebagai spesifikasi listrik. Residu flux, produk sampingan dari proses penyolderan, bukan hanya kotoran. Itu adalah koktail kimia yang, dalam kondisi yang tepat, menjadi konduktif.

Mekanismenya sederhana dan brutal. Sebagian besar flux modern dirancang untuk menjadi “no-clean,” artinya residunya seharusnya tidak berbahaya. Di ruang server yang kering dan dikontrol iklimnya, biasanya memang begitu. Tetapi residu flux bersifat higroskopis; ia menyerap kelembapan dari udara. Ketika Anda menggabungkan kelembapan itu dengan garam ionik dalam residu dan menerapkan tegangan di atasnya, Anda menciptakan sel elektrolitik.

Arus bocor. Mungkin dimulai dalam kisaran nano-amp—terlalu kecil untuk memicu hubung singkat keras, tetapi cukup untuk merusak sirkuit sensitif. Jika Anda merancang perangkat IoT atau implan medis, di sinilah anggaran daya Anda habis. Anda mungkin menyalahkan pemasok baterai karena perangkat Anda bertahan enam bulan bukan dua tahun, tetapi baterainya baik-baik saja. Papan itu hanya mengonsumsi beban parasit melalui film konduktif dari flux basah, perlahan menguras sistem.

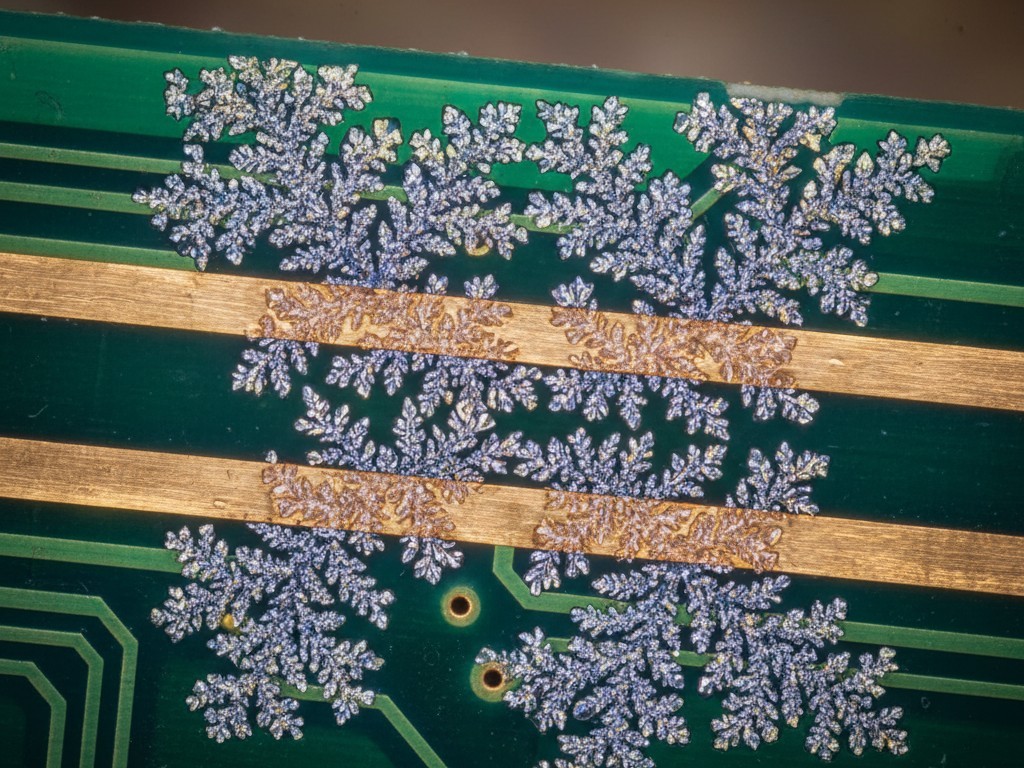

Dalam skenario yang lebih agresif, kebocoran ini berkembang menjadi migrasi elektrokimia. Ion logam larut di anoda dan bermigrasi ke katoda, mengendap dalam struktur seperti pakis yang disebut dendrit. Saya pernah melihat dendrit ini tumbuh di bawah pelapis konformal pada sensor tegangan tinggi yang digunakan di rig minyak. Para insinyur mengira pelapis akan melindungi papan, tetapi mereka melapisinya di atas permukaan yang kotor. Pelapis tidak menyegel kelembapan keluar; ia menjebak kontaminan ionik di papan, menciptakan rumah kaca bertekanan untuk pertumbuhan dendritik. Akhirnya, pelapis mengelupas, menggelembung saat reaksi melepaskan gas, dan sensor mengalami hubung singkat. Pelapis bukan plester untuk proses yang kotor. Jika permukaan tidak netral secara kimia terlebih dahulu, pelapis hanyalah penguat kegagalan.

Kesalahan Rata-rata (Mengapa ROSE Sudah Mati)

Selama beberapa dekade, industri mengandalkan tes ROSE (Resistivity of Solvent Extract) untuk mendeteksi masalah ini. Anda mencelupkan papan ke dalam larutan, mengukur perubahan resistivitas, dan mendapatkan angka yang mewakili kebersihan rata-rata dari rakitan. Jika nilainya di bawah 1,56 µg/cm² ekuivalen NaCl, Anda lulus.

Metode ini sudah kuno. Dikembangkan untuk teknologi through-hole di mana komponen besar, jarak antar komponen luas, dan cairan pembersih dapat dengan mudah membilas seluruh permukaan. Menerapkan ROSE pada papan berkecepatan tinggi modern yang dipenuhi QFN (Quad Flat No-leads) dan pasif 0201 lebih buruk dari tidak berguna; itu berbahaya.

Lihat geometri. Uji ROSE merata-rata kontaminasi di seluruh luas permukaan papan. Anda bisa memiliki papan yang hampir bersih tanpa kontaminasi di hampir semua tempat, tetapi konsentrasi besar flux aktif terperangkap di bawah satu QFN 48-pin. Karena uji tersebut merata-rata lonjakan itu ke seluruh papan, angka akhirnya terlihat rendah. Anda mendapatkan “Lulus” pada laporan. Sementara itu, QFN itu duduk di kolam halida, menunggu hari lembap pertama untuk mengalami hubung singkat.

Batas standar sering kali diwariskan dari era sensitivitas yang jauh lebih rendah. Nilai 1,0 µg/cm² mungkin baik untuk pemanggang roti, tetapi untuk radar otomotif yang beroperasi pada frekuensi tinggi, atau alat pacu jantung yang mendeteksi sinyal mikro-volt, itu sangat berbahaya. Mengandalkan rata-rata keseluruhan untuk mengesahkan desain dengan kepadatan tinggi seperti memeriksa suhu rata-rata sebuah rumah sakit untuk menentukan apakah satu pasien demam. Ini menyembunyikan kenyataan lokal.

Forensik Lokal: Satu-satunya Kebenaran

Jika Anda tidak dapat mengukur kontaminasi secara lokal, Anda hanya menebak. Untuk memastikan keandalan dalam desain kebocoran ultra-rendah, Anda harus beralih dari rata-rata keseluruhan ke forensik lokal menggunakan alat seperti C3 (Critical Cleanliness Control) atau Kromatografi Ion (IC) lokal.

Prosesnya bersifat bedah. Alih-alih mencuci seluruh papan dalam ember, sistem ini menggunakan nosel kecil untuk mengeluarkan volume cairan ekstraksi yang tepat ke komponen tertentu—misalnya, QFN yang dicurigai atau kelompok rapat BGA. Cairan tersebut dibiarkan di sana, melarutkan residu yang terperangkap di antara pad, lalu disedot kembali dan dianalisis.

Hasilnya sering mengejutkan. Saya telah mengaudit lini produksi di mana tes ROSE keseluruhan menunjukkan 0,2 µg/cm² yang nyaman, tetapi ekstraksi lokal pada IC manajemen daya mengungkapkan tingkat mendekati 15 µg/cm² sulfat dan bromida. Itu adalah bukti kuat. Itu adalah perbedaan antara produk yang andal dan penarikan kembali di lapangan.

Anda juga perlu memverifikasi masa depan, bukan hanya saat ini. Di sinilah pengujian Surface Insulation Resistance (SIR) berperan. SIR menggunakan kupon uji dengan pola sisir yang dirancang meniru geometri papan Anda. Anda menempatkan kupon ini pada panas, kelembapan, dan tegangan bias selama berminggu-minggu (sering lebih dari 500 jam). Jika resistansi turun, Anda tahu proses Anda—flux, pencucian, dan pemanggangan—menciptakan jalur konduktif.

Saat menganalisis hasil ini, Anda tidak mencari "kotoran" umum. Anda mencari ion spesifik. Klorida dan bromida adalah pembunuh agresif yang biasanya berasal dari aktivator flux. Sulfat sering berasal dari pembilasan air keran atau kemasan kardus. Natrium mungkin berasal dari keringat manusia. Mengetahui apa ada di papan memberi tahu Anda di mana prosesnya gagal.

Kimia Penyesalan

Memecahkan ini sering kali memerlukan percakapan sulit tentang flux "No-Clean". Istilah pemasaran "No-Clean" adalah salah satu penipuan paling sukses dalam sejarah elektronik. Ini menyiratkan "biarkan saja dan akan baik-baik saja." Nama yang lebih akurat adalah "Residu Rendah, Risiko Tinggi."

Untuk mainan konsumen atau logika digital standar di lingkungan kering, "No-Clean" sudah cukup. Tetapi untuk sirkuit dengan keandalan tinggi dan kebocoran rendah, residu itu adalah beban. Masalahnya adalah Anda tidak bisa hanya membilas papan "No-Clean" dengan air. Resin ini dirancang agar tidak larut dalam air. Jika Anda mencucinya dengan air DI murni, Anda sering tidak menghilangkannya; Anda hanya melarutkan sebagian pembawa dan meninggalkan lumpur putih konduktif yang jauh lebih buruk daripada residu asli.

Untuk membersihkan papan modern, Anda membutuhkan kimia. Anda membutuhkan saponifier—agen pembersih yang dirancang khusus yang bereaksi dengan residu fluks sehingga menjadi larut dalam air, memungkinkan residu tersebut dibilas dari bawah komponen dengan jarak rendah. Anda harus melawan jebakan geometri. Jika sebuah komponen memiliki tinggi jarak 25 mikron, air dengan tegangan permukaan tinggi (72 dyne) akan kesulitan menembus celah itu. Anda membutuhkan cairan pembersih dengan tegangan permukaan lebih rendah dan proses pencucian yang menambahkan energi mekanis (semprotan atau ultrasonik) untuk memaksa cairan masuk dan, yang penting, menarik limbah keluar.

Keandalan adalah Pilihan

Selalu ada suara di ruangan yang menentang ini. Mereka akan mengatakan pengujian lokal terlalu lambat, atau menambahkan siklus pencucian dengan saponifier terlalu mahal. Mereka salah menghitung.

Mereka menghitung biaya cairan dan waktu mesin. Mereka mengabaikan biaya kerusakan reputasi ketika produk unggulan Anda gagal di daerah tropis. Mereka mengabaikan biaya penerbangan insinyur ke lokasi pelanggan untuk memecahkan kesalahan "hantu" yang hilang saat AC dinyalakan. Fisika tidak bernegosiasi dengan jadwal produksi Anda. Jika Anda meninggalkan ion di papan, dan memberi mereka jalur dan bias, mereka akan bergerak. Satu-satunya pilihan Anda adalah menghapusnya sebelum papan meninggalkan pabrik, atau menunggu mereka merusak produk di tangan pelanggan.