Keheningan paling mahal dalam pembuatan elektronik adalah yang terjadi setelah tes fungsional berhasil, yang kemudian pecah enam bulan kemudian oleh laporan lapangan. Pelacak armada yang dipasang pada sasis truk di Detroit berhenti melaporkan posisinya. Meter pintar di ruang bawah tanah menjadi tidak stabil. Laporan 8D akhirnya sampai di meja, dan penyebab utamanya hampir selalu sama: sambungan solder retak pada modul bertingkat.

Kegagalan ini jarang bersifat listrik. Silikon di dalam modul Bluetooth atau GPS baik-baik saja. Kegagalan bersifat mekanis, biasanya sudah tertanam dalam desain jauh sebelum stensil pertama dipotong. Ketika Anda mengintegrasikan modul yang sudah bersertifikat—baik itu GPS u-blox atau unit WiFi Espressif—Anda memasang blok kaku pada substrat FR4 yang fleksibel. Jika sambungan itu bergantung pada bantalan solder minimum yang direkomendasikan dalam datasheet, Anda membangun produk yang akan lolos uji pembakaran pabrik tetapi gagal saat pertama kali melewati lubang atau siklus termal.

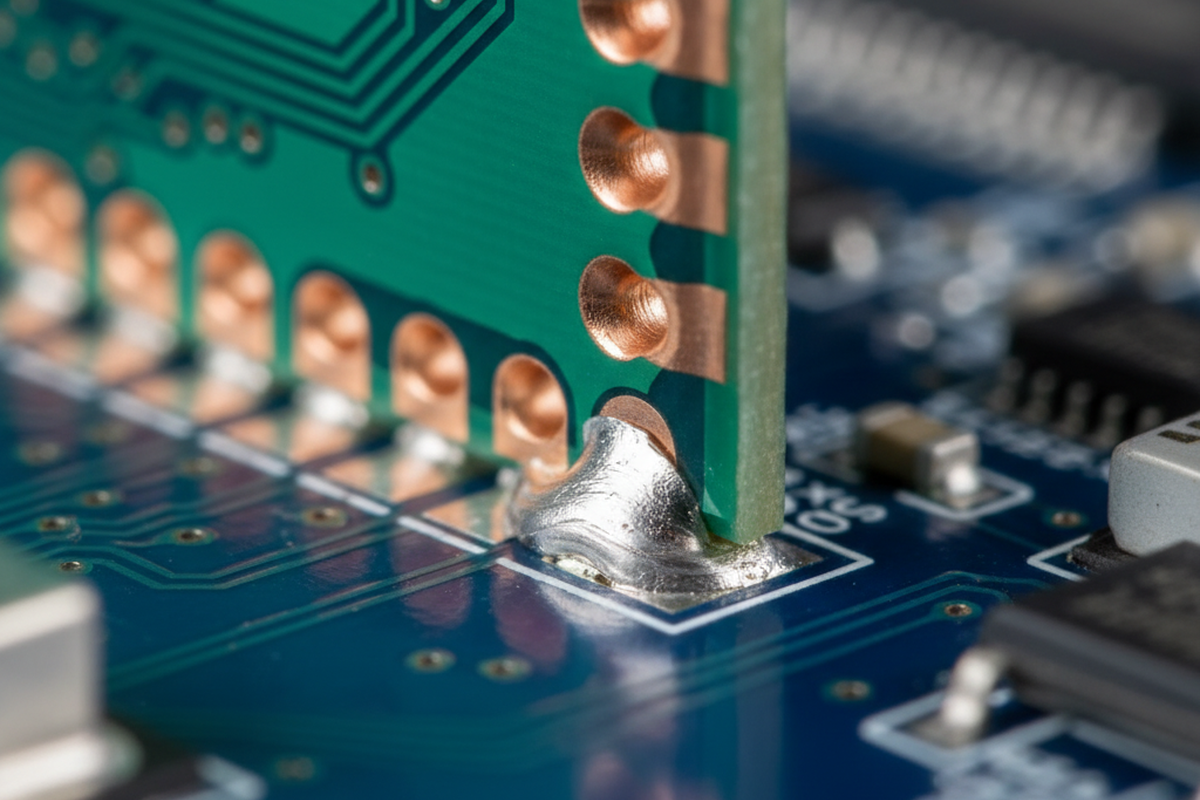

Lupakan "batch solder buruk" atau kesalahan operator; ini adalah masalah geometri. Fisika sambungan bertingkat tidak memaafkan dan berperilaku berbeda dari komponen permukaan standar. Selama fase prototipe, modul ini sering disolder dengan tangan. Teknisi membanjiri sambungan dengan kawat solder, menciptakan fillet besar dan kuat yang membungkus kastelasi. Prototipe bekerja sempurna di meja kerja. Tetapi ketika desain itu beralih ke produksi massal, volume solder ditentukan oleh stensil laser-cut 5 mil. Sambungan yang dihasilkan hanya sebagian kecil ukurannya, dan tiba-tiba, redundansi mekanis hilang. Jika geometri bantalan tidak dirancang untuk realitas produksi yang ramping itu, sambungan akan kekurangan solder, mengalami stres, dan akhirnya patah.

Datasheet adalah Dokumen Pemasaran

Anda harus menerima bahwa "Polanya yang Direkomendasikan" dalam datasheet modul bukanlah kebenaran teknik—itu adalah kompromi. Vendor modul didorong untuk meminimalkan jejak perangkat mereka agar menarik bagi perancang yang berjuang untuk ruang papan. Mereka menunjukkan ekstensi bantalan yang cukup untuk mendapatkan sambungan listrik dalam lingkungan statis. Mereka tidak mengoptimalkan untuk lingkungan getaran tinggi atau keandalan Kelas IPC 3.

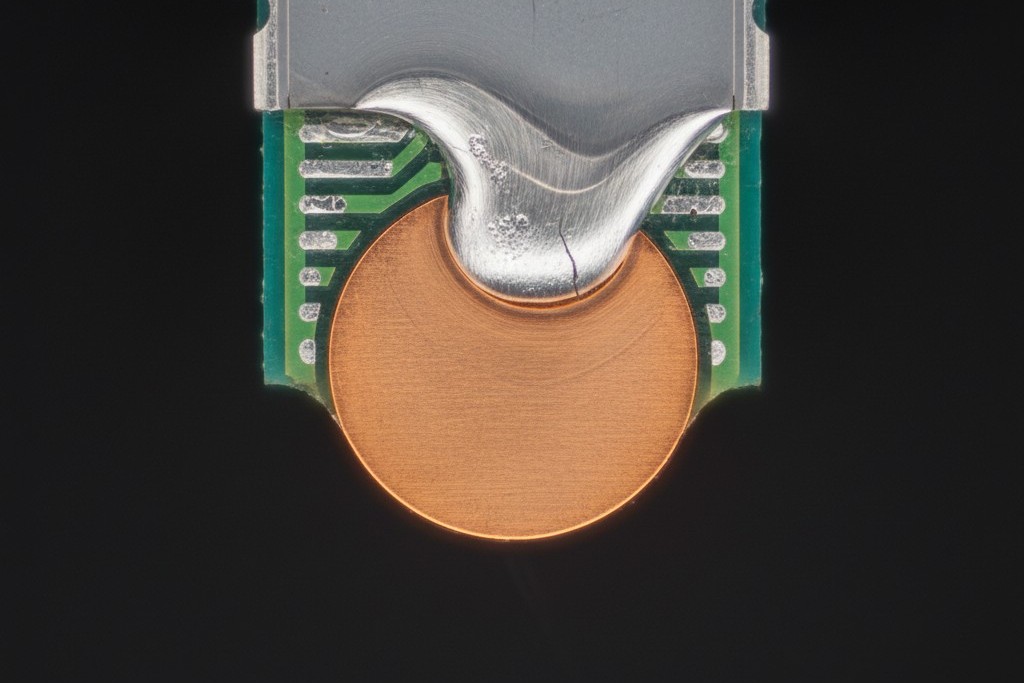

Untuk sambungan bertingkat yang andal, abaikan saran vendor tentang ekstensi bantalan 0,8mm. Dorong ke sesuatu yang mendekati 1,2mm atau bahkan 1,5mm. Tembaga ekstra ini bukan ruang yang terbuang; ini adalah dasar untuk "Heel Fillet."

Sebagian besar kriteria inspeksi visual (seperti AOI standar) fokus pada "Toe Fillet"—lereng solder mengkilap yang terlihat di luar modul. Tetapi Toe menanggung beban sangat sedikit. Integritas struktural sambungan bertingkat terletak pada Heel—solder yang meresap di bawah modul dan naik ke dinding dalam kastelasi. Di sinilah gaya geser dari lenturan papan dan ekspansi termal terkonsentrasi. Jika bantalan Anda berhenti sejajar dengan tepi modul, atau hanya sedikit meluas, Anda tidak mendapatkan Heel fillet. Anda mendapatkan "sambungan butt" yang sangat lemah terhadap geser. Dengan memperluas bantalan ke luar, Anda memungkinkan pasta solder untuk membasahi dengan benar dan mengalir kembali di bawah kastelasi, menciptakan meniskus yang sebenarnya dapat menyerap energi getaran.

Insinyur mekanik sering mencoba memperbaiki masalah geometri ini dengan kimia—khususnya, underfill atau pelapis konformal. "Apakah kita tidak bisa hanya menempelkannya?" adalah keluhan umum ketika ruang terbatas. Meskipun underfill menambah kekakuan, itu membuat perbaikan menjadi mimpi buruk. Jika modul gagal uji fungsional dan ditempelkan ke papan, Anda sering membuang seluruh PCBA. Kimia bukan pengganti geometri. Rancang bantalan dengan benar, dan Anda tidak akan membutuhkan lem.

Kontrol Apertur: Kelemahan Tersembunyi

Setelah bantalan cukup besar untuk mendukung sambungan, vektor risiko bergeser ke stensil. Skenario bencana umum melibatkan modul WiFi dengan pelindung RF logam. Perancang membuat jejak, dan toko stensil memotong bukaan 1:1 standar untuk bantalan.

Dalam produksi, pasta solder dicetak, papan masuk ke oven reflow, dan pasta mengendap saat dipanaskan. Karena bantalan bertingkat sering besar dan persegi panjang, endapan itu dapat menjembatani celah kecil antara bantalan ground dan bantalan VCC. Jika jembatan ini terjadi di bawah pelindung logam modul, itu tidak terlihat oleh AOI (Inspeksi Optik Otomatis). Anda tidak akan menemukannya sampai unit menarik arus berlebih di stasiun uji.

Kami telah melihat produksi di mana 30% papan memerlukan perbaikan karena jembatan tersembunyi ini. Perbaikannya adalah pengurangan ketat pada bukaan stensil. Anda tidak memerlukan 100% cakupan pasta pada bantalan besar ini. Pengurangan menjadi 80% atau bahkan 70%—khususnya menarik kembali bukaan dari tepi dalam di bawah modul—sangat penting. Ini mencegah "pembentukan bola solder" dan jembatan yang terjadi di tempat yang tidak bisa Anda lihat.

Ini sangat berisiko jika Anda menggunakan flux larut air, yang dapat terperangkap di bawah modul dan menyebabkan pertumbuhan dendritik kemudian. Namun, bahkan dengan kimia no-clean, jembatan fisik adalah pembunuh langsung. Tujuannya adalah mengurangi sedikit tepi dalam untuk mencegah jembatan sambil membanjiri ekstensi luar untuk membangun fillet kritis itu.

Lingkungan Mekanis

Selain solder dan stencil, lokasi fisik modul pada papan menentukan kelangsungan hidupnya. Modul bertingkat adalah secara efektif sebuah batu bata keramik kaku atau FR4 kaku yang duduk di papan utama yang fleksibel. Ketika papan utama itu melengkung—baik karena ekspansi termal, getaran, atau kekerasan depanelisasi—tegangan tersebut menciptakan momen geser pada sambungan solder.

Operasi paling berbahaya dalam kehidupan modul bertingkat sering kali adalah saat papan dipisahkan dari panel. Jika modul berat ditempatkan dalam jarak 10mm dari garis V-score, “snap” dari pemotong pizza depaneler mengirimkan gelombang kejut melalui fiberglass. Kami telah melihat penampang di mana pad tembaga benar-benar terlepas dari laminasi FR4 sebelum perangkat meninggalkan pabrik.

Jika produk ditujukan untuk lingkungan dengan getaran tinggi—pikirkan telematika otomotif, robotika industri, atau apa pun yang dipasang pada motor—penempatan menjadi lebih kritis. Hindari bagian tengah papan di mana “drum-skinning” (osilasi) paling buruk. Tempatkan modul dekat sekrup pemasangan di mana papan paling kaku.

Jika Anda tidak dapat memindahkan modul, tidak dapat memperpanjang pad, dan tidak dapat mengubah stencil, Anda memiliki produk yang pada dasarnya adalah jam waktu yang berdetak. Tidak ada jumlah penyesuaian proses di lini SMT yang dapat mengompensasi komponen yang secara mekanis melawan papan tempat ia disolder. Satu-satunya perbaikan nyata adalah menghormati fisika sambungan: berikan tembaga untuk menggenggam, jauhkan dari tepi yang melengkung, dan periksa tumitnya, bukan hanya ujungnya.