Anda kemungkinan besar pernah memegang papan yang sempurna di tangan Anda. Papan itu tiba melalui kurir ekspres, dikemas dengan teliti dalam bubble wrap anti-statis, berbau sedikit isopropil alkohol dan kemenangan. Papan itu menyala pada percobaan pertama. LED berkedip dalam urutan yang benar. Tegangan rel stabil di 3,3V. Anda menandatangani formulir persetujuan, mengotorisasi produksi sebanyak 5.000 unit, dan tidur dengan pikiran bahwa bagian yang sulit telah berlalu.

Enam minggu kemudian, Anda berdiri di gudang melihat tumpukan inventaris mati. Unit produksi gagal dengan tingkat 15%. Produsen kontrak (CM) menunjuk ke tanda tangan Anda pada persetujuan Pemeriksaan Artikel Pertama (FAI), mengklaim mereka membangun tepat seperti yang Anda setujui. Secara teknis, mereka mungkin benar. Bencana itu tidak berasal dari desain yang buruk. Itu terjadi karena “Sample Emas” adalah sebuah kebohongan. Mungkin itu dirakit secara manual atau diperbaiki oleh teknisi master yang mengkompensasi mesin pick-and-place yang melayang atau oven reflow pendingin. Sampel tersebut membuktikan desain bisa bekerja, tetapi tidak membuktikan apa-apa tentang apakah proses stabil.

Sia dari Kotak Centang,

Laporan FAI industri standar adalah tameng birokratis, bukan alat rekayasa. Biasanya laporan ini berupa PDF yang berisi daftar penentu komponen—R1, C4, U2—di samping kolom ceklis bertuliskan “Lulus.” Dokumen ini sama sekali tidak memberi tahu Anda apa-apa. Kotak centang tidak akan mengungkapkan bahwa sebuah kapasitor secara teknis berada dalam toleransi tetapi hampir gagal. Tidak akan memberi tahu bahwa pencetakan pasta solder tidak cukup, tetapi cukup "baik" untuk melewati satu pengujian hidup. Ini adalah penyederhanaan biner dari kenyataan analog.

Ketika Anda bergantung pada laporan “Lulus/Gagal” biner, Anda menerima sebuah kotak hitam. Anda mempercayai bahwa definisi “Lulus” dari vendor cocok dengan keberlangsungan jangka panjang produk Anda. Seringkali, tidak. Dalam elektronik konsumen, “Lulus” mungkin berarti komponen ada dan sambungan solder berkilau. Tetapi jika Anda membangun perangkat IoT medis atau sensor otomotif, “berkilau” bukanlah metrik. Anda perlu tahu apakah kapasitor 10uF benar-benar 10uF, atau jika itu adalah pengganti 8,2uF yang lebih murah dan akan mengalami derating serta gagal saat perangkat memanas.

Di sinilah kekhawatiran rantai pasokan harus memicu permintaan data, bukan sekadar jaminan. Jika Anda khawatir tentang suku cadang palsu atau substitusi diam-diam—sebuah ketakutan yang valid dalam situasi kekurangan saat ini—tanda centang tidak menawarkan perlindungan apa-apa. Hanya data mentah yang bisa mengungkap penggantian.

Kebenaran ada di Drift

Validasi rekayasa nyata membutuhkan nilai yang terukur. Laporan FAI PCBA Bester berbeda dari standar karena menyediakan data parametrik nyata dari meter LCR untuk komponen pasif. Perbedaan ini terdengar halus, tetapi memisahkan prototipe yang berfungsi karena keberuntungan dari produk yang berfungsi berdasarkan desain.

Pertimbangkan skenario “Silent Cap Swap”. Anda menentukan kapasitor Murata berkelas tinggi dengan Resistansi Seri Ekivalen (ESR) tertentu untuk menangani arus ripple dalam catu daya. CM, yang menghadapi kekurangan, menukarnya dengan alternatif generik dengan Kapasitansi yang sama tetapi ESR dua kali lipat. Pemeriksaan kontinuitas standar mengatakan “Lulus”. Perangkat menyala. Tetapi arus ripple menghasilkan panas berlebih, memasak papan dari dalam selama tiga bulan.

Jika Anda memiliki nilai yang terukur, Anda akan segera melihat sidik jari dari pertukaran tersebut. Pembacaan meter LCR tidak hanya mengonfirmasi kapasitansi; itu mengungkap karakteristik sekunder yang mendefinisikan kualitas komponen. Ketika Anda melihat barisan resistor 10k yang mengukur tepat 9,98k, 9,99k, dan 10,01k, Anda tahu proses tersebut terkendali. Jika mereka mengukur 9,5k, 10,5k, dan 9,1k, mereka secara teknis berada dalam toleransi 5%, tetapi variansnya menunjukkan bahwa reel tersebut berkualitas rendah atau pengumpan mesin tidak stabil.

Data ini memungkinkan Anda membuat keputusan sebelum papan bahkan tiba. Dalam desain RF frekuensi tinggi, misalnya, nilai induktansi dalam jaringan pencocokan sangat penting. Jika laporan FAI menunjukkan induktor secara konsisten membaca di sisi rendah rentang toleransi—misalnya, 1.8nH bukannya 2.0nH—Anda dapat menyesuaikan nilai trim firmware Anda untuk mengimbangi sebelum membuka kemasan perangkat keras. Anda berhenti bereaksi terhadap kegagalan dan mulai merancang berdasarkan variabel yang diketahui.

Sambungan Soldir yang Tak Terlihat

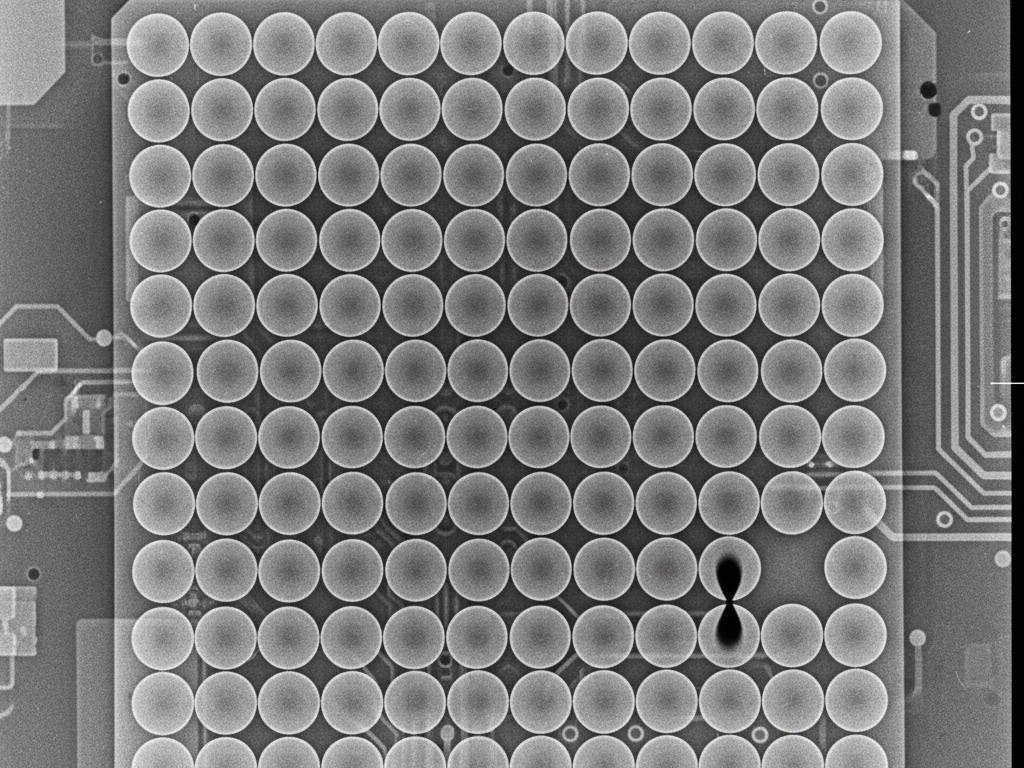

Pemeriksaan visual secara fungsional tidak berguna untuk elektronik modern. Jika papan Anda mengandung Ball Grid Array (BGA) atau paket Quad Flat No-Lead (QFN), Anda tidak dapat melihat koneksi yang paling penting. Mereka tersembunyi di bawah badan komponen. Teknisi dengan mikroskop dapat memeriksa bagian luar QFN, tetapi mereka tidak bisa melihat pad tanah di bawahnya, yang bertanggung jawab atas 80% disipasi panas.

Anda harus menuntut transparansi sinar-X. Tanpanya, Anda berjudi pada profil reflow. Kerusakan umum pada BGAs adalah kegagalan “head-in-pillow”, di mana bola solder menekuk tetapi tidak menyatu sepenuhnya dengan pasta. Secara elektrik, mungkin membuat kontak untuk pengujian First Article. Tetapi setelah siklus termal—menghidupkan dan mematikan perangkat beberapa puluh kali—sambungan retak dan papan mati. Ini adalah akar penyebab dari “kegagalan intermiten” yang menyebalkan yang mengganggu unit di lapangan, di mana perangkat berfungsi sampai Anda mengetuknya atau memanaskannya.

Laporan FAI yang tepat mencakup gambar inspeksi sinar-X otomatis dan, yang tak kalah penting, data persentase voiding. Standar IPC-A-610 mengizinkan beberapa voiding (gelembung gas dalam solder)—biasanya hingga 25% tergantung pada kelasnya. Anda tidak memerlukan voids nol; fisika jarang mengizinkan kesempurnaan. Tetapi Anda perlu mengetahui apakah Anda berada di 5% atau 24%. Jika laporan menunjukkan FPGA utama Anda memiliki voiding 22% pada bola power, papan tersebut adalah bom waktu yang siap meledak, meskipun lolos pengujian fungsi. Gambar sinar-X mengubah proses “kotak hitam” menjadi penilaian risiko yang dapat diukur.

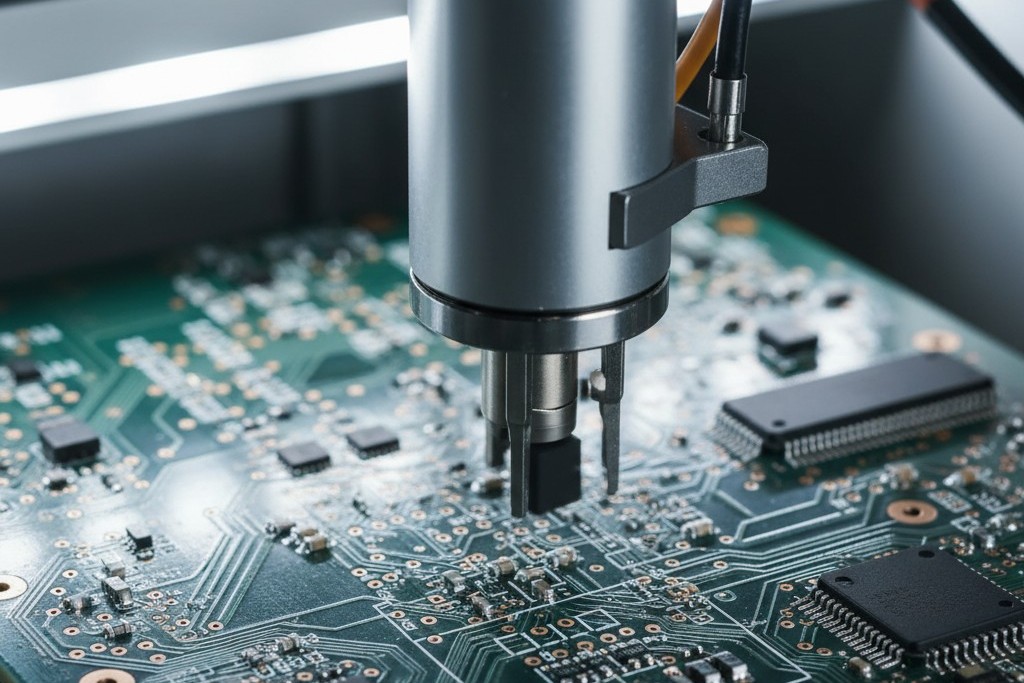

Menyvalidasi Mesin, Bukan Tangan

Tujuan utama dari inspeksi Artikel Pertama bukanlah untuk memverifikasi bahwa satu papan berfungsi. Tujuannya adalah untuk memverifikasi bahwa mesin dapat memproduksi 5.000 unit tanpa intervensi manusia. Jerat “Sample Emas” bekerja karena manusia yang terampil dapat memperbaiki kesalahan mesin pada satu unit. Mereka dapat menyesuaikan resistor 0402 yang tersangkut secara manual, melakukan reflow sambungan dingin dengan stasiun udara panas, dan membersihkan residu flux sampai tampak sempurna.

Anda perlu melihat bukti mentah penempatan mesin. Cari foto yang menunjukan penjajaran komponen relatif terhadap pad. sebelum reflow, atau gambar inspeksi optik otomatis dengan pembesaran tinggi (AOI). Jika bagian-bagian secara konsisten miring 10 derajat ke kiri, mesin pick-and-place sedang menyimpang. Manusia mungkin mendorongnya kembali ke tempatnya untuk sampel, tetapi mesin tidak akan melakukan itu untuk produksi massal.

Saat Anda meninjau FAI, Anda sedang mengaudit prosesnya. Anda mencari bukti bahwa pita reel telah dimuat dengan benar, bahwa ukuran nozzle sesuai untuk paket, dan bahwa suhu zona oven reflow sesuai dengan profil. Jika vendor tidak dapat menyediakan data yang membuktikan mesin melakukan pekerjaan itu, anggap sampel tersebut dibuat secara manual.

Proaktivitas Teknik

Jika Anda membaca ini, Anda sudah tahu apa arti dari akronim FAI. Yang penting adalah mengalihkan pola pikir dari "penerimaan barang" ke "penerimaan data."

Perlakukan laporan FAI sebagai alat debugging, bukan dokumen pengiriman. Ketika Anda menerima laporan PCBA Bester yang berisi nilai pengukuran, peta kerapatan sinar-X, dan foto penempatan resolusi tinggi, Anda memegang metrik kesehatan dari seluruh rangkaian produksi masa depan Anda. Gunakan data tersebut untuk memperketat toleransi Anda, menyesuaikan manajemen panas Anda, atau mendiskualifikasi vendor komponen yang mengirim bagian di luar spesifikasi. Biaya menganalisis PDF hanya beberapa menit; biaya mengulang pekerjaan 5.000 unit adalah peristiwa yang mengakhiri karier.