Suara paling berbahaya di jalur produksi RF adalah yang tidak bisa Anda dengar di atas mesin pick-and-place: gemeretak mikroskopis dari butiran solder, tidak lebih besar dari butiran pasir, yang berguling bebas di dalam pelindung RF yang tertutup rapat.

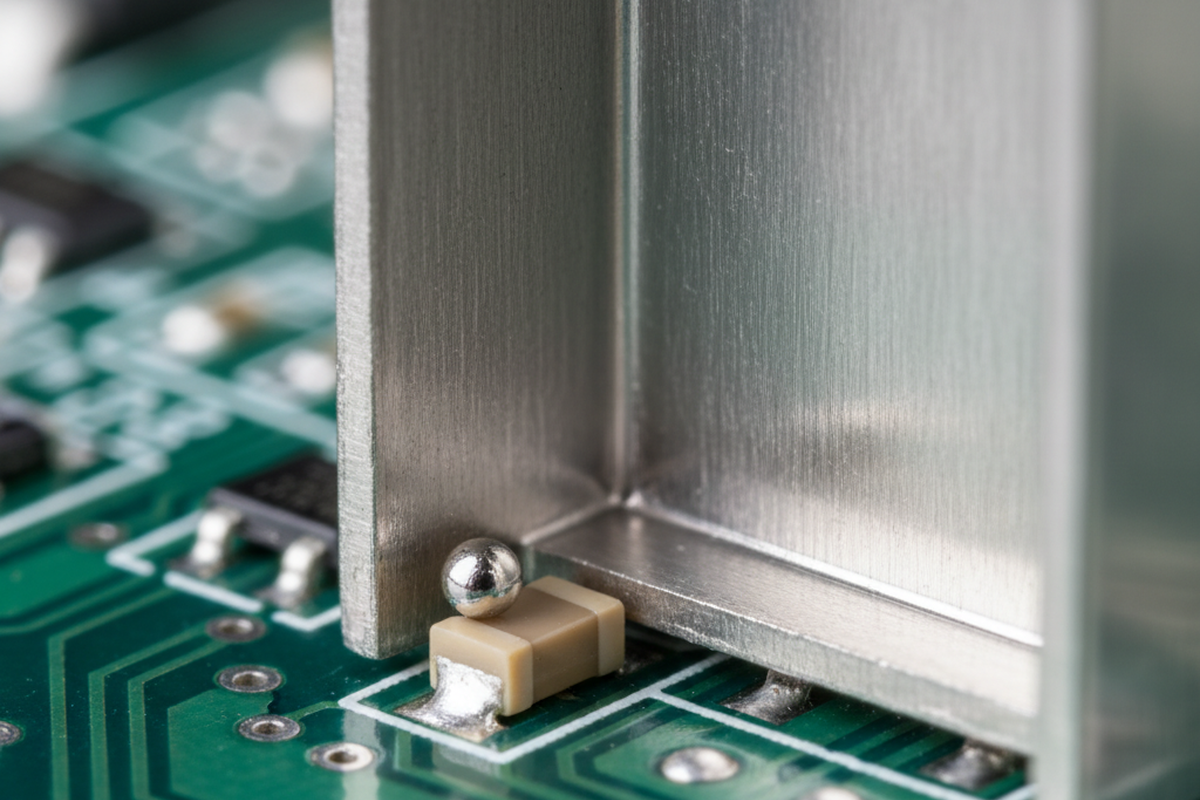

Di jalur produksi, unit ini lulus setiap tes listrik. Low Noise Amplifier (LNA) berfungsi dengan sempurna. Impedansi cocok. Papan dikirim, dipasang di unit telematik atau modul radar otomotif, dan keluar ke dunia. Tampak seperti unit "sempurna", sampai kendaraan melewati lubang atau suhu turun di bawah titik beku. Kemudian, bola kecil paduan timah-perak-tembaga itu bergeser. Ia menyelip di antara kapasitor 0201 dan dinding pelindung, atau menjembatani dua pin pada QFN. Modul mati seketika—atau lebih buruk, mulai berfungsi tidak stabil.

Ini bukan mode kegagalan teoretis. Ini adalah kepastian mekanis jika proses Anda bergantung pada desain apertur standar untuk area terlindung. Mekanismenya menipu karena jarang terjadi segera. Butiran yang longgar bisa duduk tanpa bahaya di area "aman" substrat selama berbulan-bulan. Butuh energi untuk bergerak ke posisi mematikan. Dalam pengujian getaran, butiran mungkin menari tanpa menyebabkan hubung singkat. Tapi di lapangan, kombinasi getaran dan ekspansi termal menciptakan jalur deterministik menuju kegagalan. Butiran tidak hanya berguling; ia terdorong.

Anda mungkin mengira butiran yang ada akan langsung menyebabkan hubung singkat atau tidak sama sekali, tapi itu menyederhanakan fisika di dalam kaleng tertutup terlalu banyak. Lingkungan di bawah pelindung RF adalah mikroklimat yang berbeda di mana aturan standar tegangan permukaan solder dan dinamika cairan pembersih tidak berlaku. Perlakukan area di bawah pelindung seperti sisa papan, dan Anda sedang merancang bom waktu.

Stasiun Pemompaan Termal

Kegagalan ini sering meningkat setelah penerapan di lapangan—khususnya setelah siklus musim dingin/panas—karena ketidakcocokan Koefisien Ekspansi Termal (CTE). Anda berhadapan dengan papan laminasi (FR4 atau seri Rogers 4000), bingkai pelindung logam (sering nikel-perak atau baja berlapis timah), dan sambungan solder yang menghubungkannya. Material ini mengembang dan menyusut dengan laju berbeda. Ketika kendaraan beralih dari -40°C di garasi ke +125°C saat beban operasi, bingkai pelindung melengkung. Ia tidak hanya mengembang ke luar; ia melengkung dan membengkok tergantung geometri cetakan.

Pelengkungan ini menciptakan aksi pemompaan. Jika butiran solder terperangkap di residu fluks dekat bingkai, ekspansi dan kontraksi berulang bertindak seperti sapu gerak lambat. Ia mendorong butiran, siklus demi siklus, menuju jalur resistensi paling rendah. Dalam tata letak RF yang padat, jalur itu sering langsung menuju di bawah penyangga komponen. Kami telah melihat penampang unit yang dikembalikan di mana butiran solder tidak hanya bersandar pada kapasitor; gerakan termal dinding pelindung secara mekanis mendorongnya ke bawah, meremas butiran menjadi shim konduktif datar yang menyebabkan hubung singkat terminal. Kegagalan itu bukan kebetulan; fisika perakitan memompa butiran ke tempatnya.

Beberapa insinyur keandalan mencoba mengatasi ini dengan membekukan semuanya menggunakan underfill atau senyawa penyangga. Mereka berasumsi jika mereka merekatkan komponen, butiran tidak bisa bergerak. Ini sering menjadi kesalahan dalam aplikasi RF frekuensi tinggi. Menambahkan senyawa penyangga mengubah konstanta dielektrik di sekitar sirkuit yang disetel Anda, membuat filter atau amplifier yang Anda coba lindungi menjadi tidak selaras. Selain itu, kecuali underfill benar-benar bebas rongga, ketidakcocokan CTE antara epoksi dan pelindung dapat merobek komponen dari pad selama siklus termal yang sama yang Anda coba tahan. Anda tidak bisa mengatasi cacat proses hanya dengan merekatkan.

Pada akhirnya, fisika ekspansi termal akan selalu menang melawan partikel konduktif yang longgar. Jika butiran ada di dalam kaleng, probabilitas kegagalan mendekati 100% dengan waktu yang cukup. Satu-satunya strategi keandalan yang valid adalah memastikan butiran tidak pernah terbentuk sejak awal.

Delusi Inspeksi

Manufaktur memiliki mitos luas bahwa Anda bisa memeriksa kualitas ke dalam produk. Untuk cacat di bawah kaleng, ini secara objektif salah. Jangan mengandalkan sinar-X 2D atau bahkan 5DX (sinar-X 3D) untuk menangkap butiran ini secara andal. Sistem sinar-X kesulitan membedakan antara butiran solder yang beristirahat tanpa bahaya di bidang tanah dan yang menempel pada dinding vertikal kaleng pelindung. Keduanya tampak seperti lingkaran gelap dalam gambar skala abu-abu. Jika Anda memperketat ambang untuk menangkap setiap butiran potensial, tingkat kesalahan Anda melonjak, dan operator mulai mengabaikan mesin. Jika Anda melonggarkannya, Anda mengirim cacat. Pelindung itu sendiri adalah sangkar Faraday untuk cahaya dan artefak membingungkan untuk sinar-X.

Pencucian sama tidak efektifnya. Kami sering melihat insinyur proses meningkatkan tekanan pada pembersih air inline, berharap bisa menyemprot butiran keluar. Tapi butiran solder yang telah direflow sering dipegang oleh residu fluks yang lengket. Untuk melepaskannya, Anda membutuhkan benturan langsung cairan pembersih, yang dicegah oleh pelindung RF. Lubang ventilasi di pelindung standar dirancang untuk ventilasi termal, bukan dinamika cairan. Semprotan cuci bertekanan tinggi hanya memantul dari tutup kaleng. Lebih buruk lagi, air cuci bisa masuk ke dalam kaleng, melarutkan sebagian fluks, lalu gagal mengalir sepenuhnya, meninggalkan genangan sup konduktif yang mengering menjadi pertumbuhan dendritik kemudian. Anda menukar hubung singkat keras dengan arus bocor lunak.

Kadang-kadang, Anda akan melihat desain yang menggunakan klip pelindung snap-on alih-alih bingkai yang disolder. Argumennya adalah Anda dapat mencuci dan memeriksa papan sebelum memasang penutup. Meskipun ini menyelesaikan masalah inspeksi, hal ini memperkenalkan masalah kebocoran RF dan risiko getaran yang tidak dimiliki oleh bingkai yang disolder. Jika kinerja RF Anda memerlukan bingkai yang disolder, Anda harus menerima bahwa Anda tidak dapat mencuci atau memeriksa area di bawahnya secara efektif. Anda terbang dalam kegelapan.

Diet Apertur: Desain Stensil sebagai Satu-satunya Solusi

Penyebab utama terbentuknya manik solder di bawah pelindung hampir selalu volume pasta solder yang berlebihan. Solusinya terletak pada desain aperture stencil, khususnya di dua area: bantalan ground besar dari bingkai pelindung dan komponen pasif yang terletak di dalamnya.

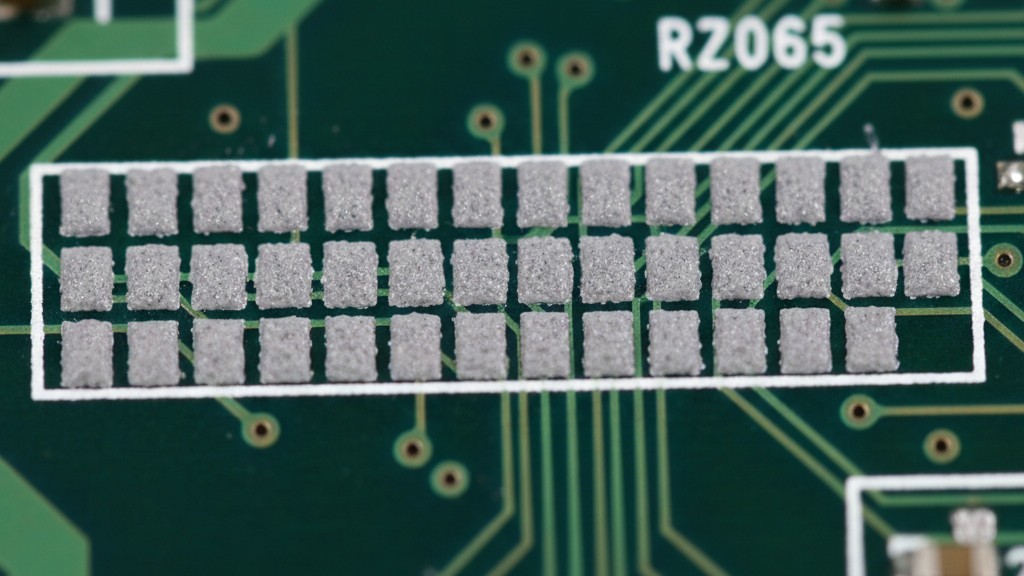

Ketika Anda mencetak pasta pada bantalan ground besar untuk bingkai pelindung, pembukaan aperture 1:1 adalah bencana. Selama reflow, pelindung yang berat tenggelam ke dalam solder cair. Solder yang terdorong harus pergi ke suatu tempat. Jika terdorong keluar secara vertikal, ia membasahi dinding pelindung. Jika terdorong keluar secara horizontal, ia membentuk satelit—bola-bola solder yang terlepas dari fillet utama. Inilah manik-manik Anda. Untuk mencegah ini, Anda harus secara agresif mengurangi volume pasta. Jangan pernah mencetak cakupan 100% pada bantalan ground pelindung.

Pendekatan standar industri adalah pengurangan "home-plate" atau "window-pane". Anda memecah bantalan linier panjang menjadi segmen yang lebih kecil, seringkali mengurangi total area cakupan menjadi 50% atau 60%. Ini memberikan jalur bagi zat mudah menguap dalam flux untuk keluar (outgassing) tanpa meledakkan solder, dan menyediakan zona penyangga bagi solder cair yang terdorong untuk mengembang tanpa terlepas dari massa utama. Jika Anda melihat manik-manik, langkah pertama Anda harus menarik file Gerber dan memeriksa pengurangan aperture. Jika di atas 80%, Anda telah menemukan masalah Anda.

Sumber kedua adalah manik “mid-chip”, yang terbentuk di bawah badan komponen chip 0402 atau 0201. Ini terjadi ketika pasta solder yang dicetak pada bantalan melorot atau tertekan di bawah badan komponen saat penempatan. Saat reflow, aksi kapiler menarik solder ke tengah, di mana ia berkumpul menjadi manik tersembunyi. Di bawah pelindung, ini fatal karena manik tersebut terperangkap. Solusinya adalah menggunakan bentuk aperture “home-plate” untuk bantalan komponen itu sendiri—menghilangkan pasta dari tepi dalam bantalan untuk mencegahnya mengalir di bawah komponen.

Jangan bingungkan manik solder sebenarnya dengan akumulasi residu flux. Insinyur RF sering panik saat melihat drift VSWR dan menyalahkan “kontaminasi.” Residu flux tidak terhindarkan dalam proses no-clean. Ini sedikit mengubah sifat dielektrik, tetapi tidak seperti manik solder, itu bukan hubung singkat konduktif. Jangan biarkan tim mencampuradukkan keduanya. Anda dapat menyetel sirkuit untuk mengakomodasi residu flux; Anda tidak dapat menyetel untuk mengakomodasi bola logam yang longgar.

Mengimplementasikan perubahan stencil ini murah. Stencil baru harganya beberapa ratus dolar. Mengerjakan ulang seribu unit di mana Anda harus menggunakan stasiun udara panas untuk mengangkat pelindung yang disolder—memasak komponen tetangga dan merusak bantalan PCB dalam prosesnya—biayanya puluhan ribu. Matematikanya kejam dan sederhana. Anda membayar untuk desain stencil, atau Anda membayar untuk limbah.

Geometri yang Tak Termaafkan

Akhirnya, hormati batasan fisik proses perakitan selama fase tata letak. Perancang sering menempatkan kapasitor atau resistor dalam jarak 0,2mm dari dinding pelindung untuk menghemat ruang. Ini adalah malpraktik. Ketika bingkai pelindung dipasang, sedikit kesalahan penyelarasan atau kemiringan pada mesin pick-and-place dapat menyebabkan bingkai mendarat di bantalan komponen atau komponen itu sendiri. Bahkan jika tidak mengenai, kedekatan ini menciptakan “perangkap flux” di mana gaya kapiler dapat menarik solder dari bantalan komponen ke dinding pelindung, membentuk jembatan.

Tidak ada profil reflow ajaib yang memperbaiki geometri buruk. Anda dapat mengatur waktu rendam untuk mengaktifkan flux secara lembut, dan Anda dapat menyesuaikan suhu puncak untuk meminimalkan pelorotan, tetapi ini adalah keuntungan marginal. Jika stencil Anda mencetak terlalu banyak pasta, atau komponen Anda terlalu dekat dengan pelindung, fisika tegangan permukaan akan menciptakan manik-manik. Satu-satunya cara untuk menjamin modul RF yang andal adalah dengan mengurangi solder berlebih pada sambungan dan memberi ruang bagi proses untuk bernapas.