Sirkuit fleks rigid-helm dapat terlihat sempurna di CAD, menelusur dengan elegan melalui penutup produk tiga dimensi, dan tetap pecah setelah lima ratus siklus lapangan. Ini bukan kesalahan simulasi atau kelalaian aturan desain. Ini adalah kegagalan yang berasal dari kesenjangan antara apa yang ditentukan dalam file desain dan apa yang ditoleransi oleh fisika kelelahan tembaga. Kesempurnaan kosmetik dari tumpukan yang dirender tidak memberi tahu apa-apa tentang struktur butir, sedikit tentang distribusi stres di coverlay, dan kurang lagi tentang kenyataan manufaktur yang menentukan apakah tepi penguat mengkonsentrasikan atau menyebarkan tegangan.

Keandalan dalam aplikasi fleks dinamis diperoleh dengan mengelola empat variabel yang mengatur resistansi tembaga terhadap stres siklik: arah butir, geometri jejak, jendela coverlay, dan penempatan penguat. Arah butir menetapkan dasar ketahanan kelelahan. Penelusuran jejak baik mendistribusikan atau mengkonsentrasikan stres. Jendela coverlay menentukan posisi sumbu tekuk netral. Penguat mengontrol zona transisi kritis di mana lentur dimulai dan stres melonjak.

Ini bukan dekorasi independen yang diterapkan pada tata letak. Mereka adalah pilihan mekanis yang saling bergantung yang harus sesuai dengan perilaku fisik foil tembaga yang digulung di bawah beban berulang. Memahami logika sebab-akibat di balik pilihan ini adalah perbedaan antara desain yang gagal dan yang bertahan.

Mekanika Kelelahan Tembaga

Tembaga gagal di bawah tekukan berulang karena merupakan logam polikristalin yang rentan terhadap deformasi plastis kumulatif. Setiap siklus lentur memberikan tegangan pada tembaga di luar batas elastisnya di daerah lokal, terutama di permukaan luar tekukan di mana tegangan tarik paling tinggi. Bahan tidak kembali ke keadaan semula. Sebaliknya, dislokasi dalam struktur butir bergerak dan menumpuk, mengeraskan kerja tembaga dan menciptakan lokasi nukleasi untuk retak. Selama ratusan atau ribuan siklus, microcrack ini menyebar di sepanjang batas butir sampai terjadi patahan lengkap. Dengan cukup banyak siklus pada strain yang cukup besar, kegagalan tidak terelakkan. Tugas perancang adalah mengurangi strain tersebut dan secara drastis meningkatkan siklus yang diperlukan agar retak bahkan mulai.

Struktur Butir dan Selip Kristalografis

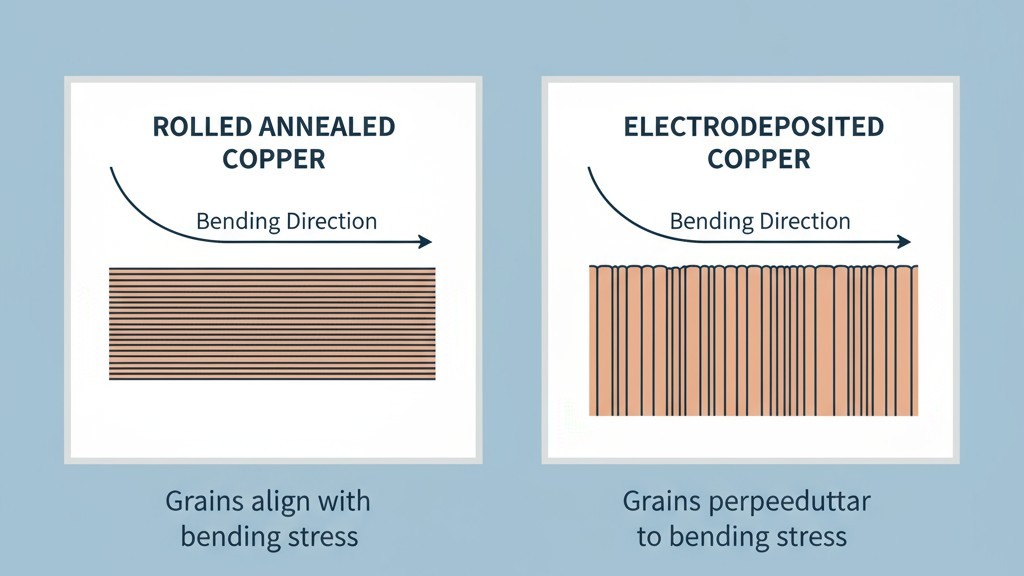

Foil tembaga elektrodeposisi, umum digunakan di banyak rangkaian fleksibel, memiliki struktur butir kolumnar tegak lurus terhadap bidang foil. Foil tembaga anneal gulung, pilihan yang benar untuk aplikasi dinamis, memiliki butir yang memanjang sejajar dengan arah penggulung. Saat tembaga dibengkokkan, deformasi plastis terjadi saat dislokasi bergerak di sepanjang bidang selip di dalam setiap butir. Batas butir bertindak sebagai penghalang, menyebabkan dislokasi menumpuk dan meningkatkan stres lokal. Orientasi batas ini terhadap stres yang diterapkan menentukan seberapa mudah dislokasi bergerak dan seberapa cepat bahan mengalami kelelahan.

Dalam tembaga gulung, membengkokkan paralel dengan butir memanjang memaksa dislokasi menyeberangi lebih sedikit batas, menyebarkan strain secara lebih merata dan menunda nucleation retak. Membengkokkan tegak lurus terhadap arah butir memaksa dislokasi melintasi banyak batas dalam jarak yang pendek, mengkonsentrasikan strain dan mempercepat kegagalan. Perbedaannya tidak halus. Sirkuit fleksibel yang dibengkokkan secara perpendicular terhadap butir dapat gagal dalam dua ribu siklus, sementara geometri yang sama yang dibengkokkan paralel mungkin bertahan dua puluh ribu. Struktur butir tidak terlihat dalam file CAD, namun merupakan variabel dominan dalam performa kelelahan.

Konsentrasi Tegangan di Sumbu Tekuk

Ketika sirkuit fleksibel membengkok, jari-jarinya mengalami tarikan pada radius luar, kompresi pada radius dalam, dan sumbu netral di antaranya mengalami nol tegangan. Besarnya tegangan sebanding dengan jarak dari sumbu netral ini dan berbanding terbalik dengan radius bengkok. Tikungan yang lebih tajam dan konstruksi yang lebih tebal keduanya menghasilkan tegangan yang lebih tinggi.

Tegangan ini tidak seragam. Ia memuncak di pusat tikungan dan menurun ke arah bagian yang kaku. Fitur apa pun yang mengganggu medan tegangan ini—perubahan mendadak dalam lebar jalur, penguat yang dipasang secara kurang tepat—menciptakan konsentrasi tegangan. Fraktur dimulai di konsentrasi ini, bukan secara acak. Oleh karena itu, desain sirkuit fleksibel bukan hanya tentang memilih radius tikungan. Ini tentang mengidentifikasi di mana tegangan akan memuncak, menjaga puncak tersebut di bawah batas kelelahan tembaga, dan menghilangkan gangguan geometris yang menciptakan yang baru.

1. Arah Butir Tembaga: Variabel Utama

Untuk setiap aplikasi yang menargetkan lebih dari beberapa ribu siklus, arah gulungan lembaran tembaga harus ditentukan secara tegak lurus terhadap sumbu tekuk. Ini bukan panduan; ini adalah batasan bahan yang berasal dari perilaku kelelahan anisotropik dari tembaga gulung. Seorang pembuat yang tidak mengendalikan arah butiran akan menghasilkan peluang 50-50—peluang setengah-setengah bahwa tembaga disusun dalam arah terlemahnya. Seorang perancang yang tidak menentukan hal ini telah menyerahkan variabel keandalan terpenting kepada keberuntungan.

Menentukan Arah Gulungan

Gambar fabrikasi harus menyertakan indikator arah butiran untuk setiap daerah fleksibel dinamis. Untuk engsel satu sumbu, ini adalah panah tunggal dengan catatan, seperti “Arah gulungan tembaga sesuai panah, tegak lurus terhadap sumbu tekuk.” Perancang juga harus memastikan bahwa pembuat sumber tembaga annealed yang digulung dengan orientasi butiran yang terdefinisi. Tidak semua bisa. Pemasok biaya rendah atau yang cepat biasanya menggunakan foil elektroda atau membeli lembaran tembaga yang digulung tanpa melacak orientasi.

Jika sebuah sirkuit membengkok dalam beberapa arah, mungkin tidak mungkin untuk menyelaraskan butiran secara menguntungkan untuk semua sumbu. Perancang kemudian harus memprioritaskan sumbu dengan jumlah siklus tertinggi atau strain dan menerima pengurangan kinerja di tempat lain. Trade-off ini harus didokumentasikan dan dikomunikasikan, bukan disembunyikan. Kemampuan proses pembuat sangat penting. Pemasok yang menggunakan proses gulungan kontinu dapat dengan mudah menyelaraskan panel agar sesuai dengan spesifikasi. Proses berkas kertas mungkin menawarkan kontrol yang lebih sedikit atau biaya tambahan. Ini harus dikonfirmasi selama tinjauan desain.

Ketika Kontrol Arah Butiran Bukan Pilihan

Jika arah butir tidak dapat dikendalikan, desain harus mengkompensasi melalui geometri. Tingkatkan jari-jari tikungan untuk mengurangi tegangan. Lebarkan jalur untuk menurunkan kerapatan arus dan pemanasan. Jika aplikasi mengizinkan, kurangi jumlah siklus target. Gunakan jalur bergaris silang atau melengkung daripada jalur lurus untuk menyebarkan stres. Tentukan tembaga yang lebih tipis jika memungkinkan, karena ia membengkok dengan stres yang lebih rendah untuk jari-jari tertentu. Tidak satupun dari strategi ini sepenuhnya mengembalikan performa dari penyesuaian arah butir yang benar, tetapi mereka dapat membuat desain yang tidak terkendali menjadi layak untuk aplikasi dengan ribuan siklus.

2. Geometri Penelusuran Jejak

Jalur yang diambil sebuah jejak melalui zona fleks menentukan bagaimana ia berinteraksi dengan stres dari pembengkokan. Pengaturan jalur untuk fleks dinamis bukan tentang meminimalkan panjang jejak atau memaksimalkan densitas. Ini tentang menciptakan geometri yang mendistribusikan stres secara merata dan menghindari diskontinuitas.

Orientasi Jejak

Idealnya, semua jejak harus berjalan sejajar dengan sumbu tekuk, masuk dan keluar dari zona fleks sepanjang tepi panjangnya. Ini menjaga setiap jejak dalam wilayah stres yang hampir konstan, bukan memaksanya melintasi gradien dari tegangan ke kompresi. Pilihan sederhana ini dapat meningkatkan umur kelelahan hingga tiga kali lipat atau lebih dibandingkan pengaturan secara perpendicular, bahkan dengan penjajaran biji yang benar.

Ketika jejak harus melintasi sumbu tekuk—misalnya, untuk menghubungkan komponen di sisi yang berlawanan dari lipatan—minimalkan jumlah lintasan silang. Buat jejak tersebut selebar yang diizinkan oleh kebutuhan arus dan impedansi, karena jejak yang lebih lebar menoleransi stres yang lebih tinggi. Jika beberapa jejak harus melintasi, susun secara berjenjang sepanjang panjang zona fleks daripada mengelompokkan mereka di pusat di mana puncak stres terjadi.

Lebar, Spasi, dan Hatching

Sebuah jejak yang mengubah lebar di zona fleks menciptakan penambah stres pada transisi. Pertahankan lebar jejak konstan sepanjang seluruh zona fleks. Perubahan lebar yang diperlukan harus terjadi jauh di bagian yang kaku, setidaknya lima lebar jejak dari batas fleks.

Untuk desain yang membutuhkan impedansi terkontrol atau arus tinggi dalam lebar fleks yang sempit, jejak bertato menawarkan kompromi. Jejak bertato adalah daerah tembaga padat dengan slot-periodik yang berjalan sejajar dengan sumbu tekuk. Ini menciptakan seri jari-jari sempit yang lebih mudah dilenturkan, mengurangi kekakuan lapisan tembaga dan menurunkan stres. Komprominya adalah kapasitas arus yang berkurang dan fabrikasi yang lebih kompleks.

Jarak antar jejak harus cukup lebar. Jejak yang berdekatan menciptakan lapisan tembaga yang lebih kaku yang mengkonsentrasikan stres. Jarak minimal dua kali lebar jejak adalah titik awal yang baik; untuk radius tekuk yang sangat sempit, tingkatkan hingga tiga atau empat kali lipat lebar tersebut.

Pengait dan Air Mata

Transisi dari bagian kaku ke zona elastis adalah titik perubahan mekanis yang tiba-tiba dan mengalami tegangan tinggi. Jika jejak masuk ke zona elastis dengan sudut tajam, fitur tersebut menjadi titik kegagalan. Jejak akan retak di titik pengikatnya, bukan di tengah tikungan.

Air mata adalah solusi standar. Sebuah air mata secara bertahap melebar saat keluar dari via atau pad. Pada transisi dari kaku ke elastis, konsep ini berlaku untuk seluruh wilayah penyangga. Jejak harus melebar saat mendekati batas elastis dan kemudian menyusut kembali ke lebar yang diperlukan setelah keluar dari zona tegangan tinggi. Ini mendistribusikan gradien tegangan dalam jarak yang lebih panjang. Hindari menancapkan jejak secara langsung ke via di batasnya. Offset via yang diperlukan minimal satu millimeter ke bagian kaku dan gunakan jalur yang halus dan melengkung ke zona elastis.

3. Jendela Coverlay untuk Mengontrol Sumbu Netral

Sumbu netral adalah bidang di dalam sirkuit elastis yang tidak mengalami regangan saat dibengkokkan. Dalam tumpukan yang sepenuhnya simetris, sumbu ini terletak dalam lapisan tembaga itu sendiri, meminimalisir tegangan. Namun, konstruksi flex standar bersifat tidak simetris. Film pelindung coverlay biasanya lebih tebal daripada polyimide dasar di bawah tembaga, yang menggeser sumbu netral menjauh dari tembaga dan mendekati coverlay yang lebih tebal. Pergeseran kecil ini dapat meningkatkan regangan tembaga cukup untuk mengurangi umur kelelahan sebanyak 30-50%.

Teknik windowing coverlay adalah metode untuk memulihkan simetri. Melibatkan penghapusan coverlay dan perekatnya di daerah dengan tegangan tertinggi dari tikungan, hanya menyisakan polyimide dasar dan tembaga. Hal ini menggeser kembali sumbu netral ke arah tembaga, secara dramatis meningkatkan umur kelelahan. Risiko dari teknik ini adalah tembaga menjadi terbuka, jadi teknik ini hanya berlaku di area di mana perlindungan lingkungan tidak diperlukan atau bisa ditambahkan nanti.

Geometri jendela sangat penting. Harus berpusat pada sumbu tikungan dan memperpanjang setidaknya tiga kali jari-jari tikungan sepanjang sumbu. Tepian jendela harus setidaknya dua milimeter dari batas kaku-elastis untuk menghindari menciptakan konsentrasi tegangan baru di tempat tumpukan berubah secara mendadak kekakuannya. Jika coverlay tidak bisa dihapus, alternatifnya adalah menentukan tumpukan yang simetris sejak awal dengan menggunakan lapisan polyimide tipis dilaminasi di atas tembaga. Ini lebih mahal tetapi mencapai manfaat yang sama tanpa mengekspos tembaga.

4. Penempatan Penguat untuk Manajemen Transisi

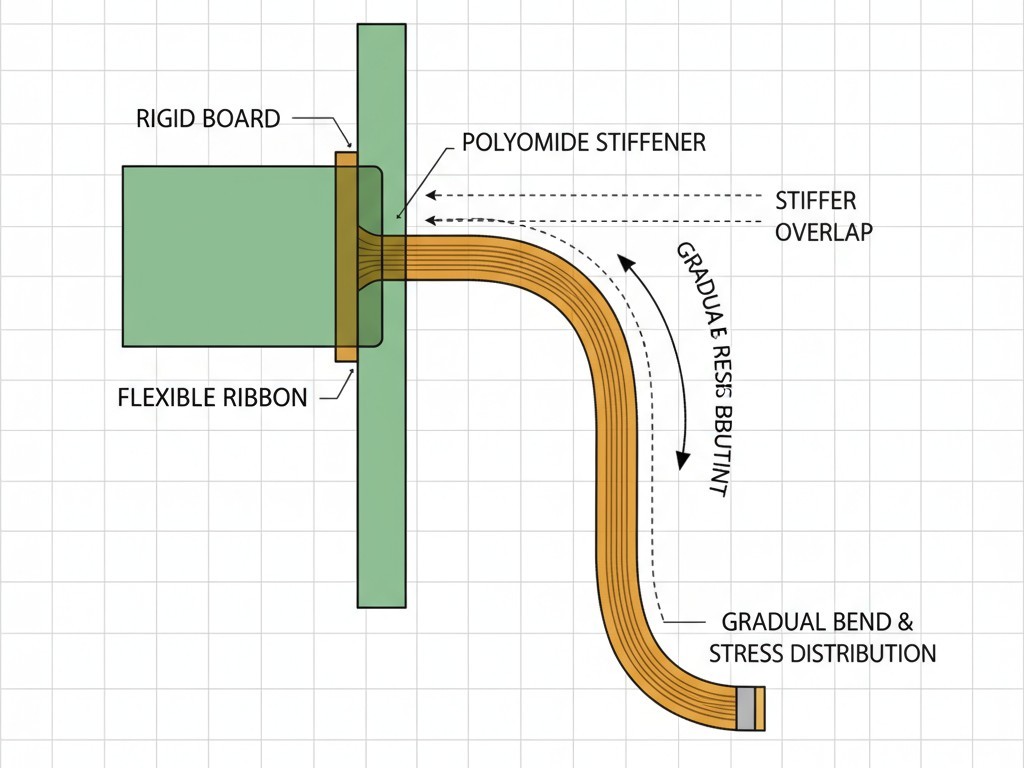

Transisi dari kaku ke elastis adalah daerah dengan tegangan tertinggi dalam sebagian besar aplikasi dinamis. Bagian kaku tidak membengkok, memaksa semua deformasi ke beberapa milimeter pertama dari zona elastis. Penguat digunakan untuk mengatur transisi ini, mengendalikan di mana pembengkokan dimulai dan memperpanjang zona transisi untuk mengurangi tegangan puncak.

Penguat adalah lapisan bahan, biasanya film polyimide, yang dilemparkan ke bagian kaku dan meluas sedikit sebelum area tekuk. Ini mencegah pembengkokan di tempat diterapkan, memaksa tekukan dimulai di tepinya. Dengan menggeser tepi ini dari batas kaku-elastis yang sebenarnya, perancang menciptakan zona terkendali di mana kekakuan berkurang secara bertahap, menyebarkan regangan dalam jarak yang lebih panjang.

Bahan Penguat dan Geometri Tepi

Film polyimide adalah bahan penguat paling umum untuk fleksibel dinamis. Cukup keras untuk mengendalikan lokasi tekuk tetapi cukup fleksibel untuk menghindari menciptakan tepi yang keras dan mengakumulasi tegangan. Penguat logam umumnya tidak cocok, karena tepi keras mereka menciptakan peningkatan tegangan yang tajam.

Tepi penguat harus diposisikan secara tepat. Aturan praktis yang baik adalah meletakkan tepi satu sampai dua kali jarak jari-jari tekuk dari garis tengah tekuk. Tepi itu sendiri harus meruncing, bukan dipotong kotak. Tepi meruncing menciptakan transisi kekakuan secara bertahap. Hal ini dapat dicapai dengan mengupas bahan penguat, menggunakan lapisan bertumpuk yang berbeda, atau sumber film yang secara inheren meruncing. Taper harus setidaknya tiga milimeter panjangnya untuk aplikasi siklus tinggi.

Untuk sirkuit yang membengkok dari bagian kaku pusat, penguat menentukan batas wilayah elastis. Panjang zona ini sangat penting; harus cukup panjang untuk menampung tikungan tanpa membebani tembaga secara berlebihan. Aturan desain yang dapat diandalkan adalah membuat zona elastis setidaknya enam kali panjang jari-jari tikungan. Untuk jari-jari tikungan 5 mm, tepi penguat harus berjarak minimal 30 mm.

Validasi Desain Lebih dari Sekadar Model CAD

Tata letak kaku-elastis yang lolos semua pemeriksaan aturan desain perangkat lunak masih dapat gagal. Alat CAD menggambarkan geometri; mereka tidak memperhitungkan arah butiran, posisi sumbu netral, atau konsentrasi tegangan di tepi penguat. Validasi membutuhkan keluar dari lingkungan CAD untuk memastikan bahwa desain sesuai dengan fisika material dan bahwa pabrik dapat melaksanakannya seperti yang direncanakan.

Ini dimulai dengan percakapan langsung dengan pabrik untuk memastikan mereka dapat menyuplai dan mengendalikan arah butiran tembaga gulung. Dilanjutkan dengan tinjauan bahan tumpukan mereka yang sebenarnya—ketebalan coverlay, jenis perekat, toleransi registrasi—untuk menghitung ulang posisi sumbu netral berdasarkan kenyataan, bukan asumsi umum. Proses penempatan penguat oleh pabrik, termasuk akurasi posisi dan kemampuan tapering tepi, juga harus dimasukkan ke dalam desain.

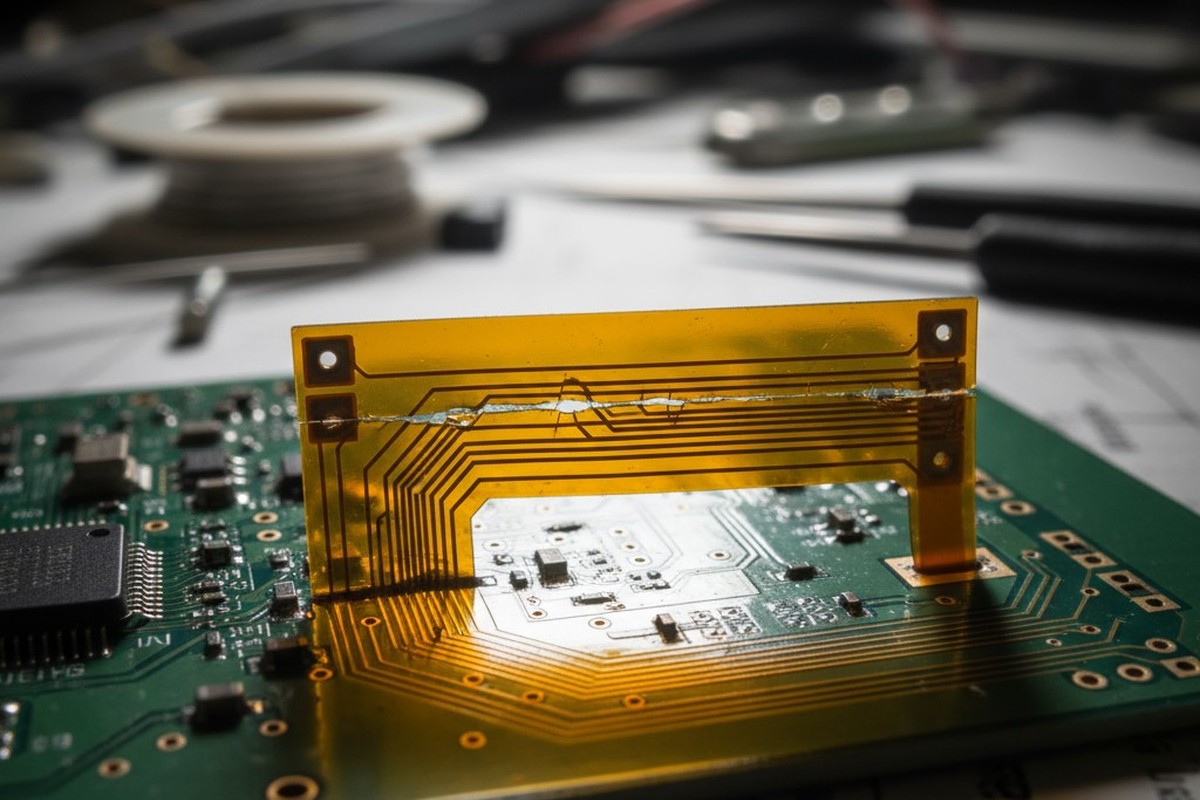

Prototipe mengungkapkan kebenaran. Retakan yang dimulai di titik batas rigid-flex menunjukkan kurangnya pelepasan stres, kemungkinan karena penempatan stiffener atau penancapan jejak yang buruk. Retakan di pusat zona fleks menunjukkan arah serat yang salah atau radius tekukan yang terlalu ketat. Setiap mode kegagalan menunjuk pada variabel tertentu yang perlu diperbaiki.

Untuk target yang melebihi sepuluh ribu siklus, pengujian yang dipercepat sangat penting. Ini melibatkan membengkokkan prototipe pada frekuensi lebih tinggi atau radius yang lebih kecil untuk mengumpulkan siklus dengan cepat. Meskipun pengujian tidak dapat menggantikan desain yang baik, pengujian dapat mengungkap interaksi kompleks antar variabel yang sulit diprediksi. Proses desain bersifat iteratif: desain berdasarkan fisika, tinjauan dengan pembuat, dan pengujian prototipe fisik. Model CAD adalah titik awal, bukan bukti.