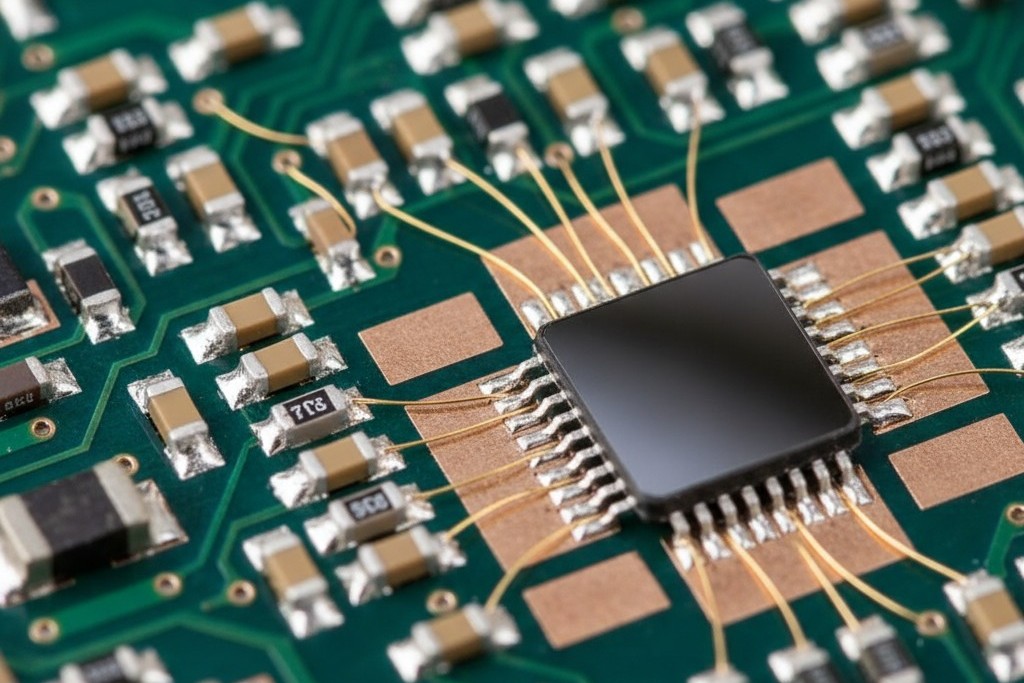

Desain yang menggabungkan pengikatan kawat emas dengan teknologi permukaan-menempati posisi tengah yang tidak nyaman dalam fabrikasi PCB. Pengikatan kawat menuntut permukaan logam mulia yang murni dan lembut untuk koneksi thermosonic atau ultrasonik yang andal. Penyolderan memerlukan permukaan yang mendukung wetting dan pembentukan senyawa intermetallic dengan paduan berbasis timah. Persyaratan ini tidak saling melengkapi. Dalam sebagian besar sistem material, mereka secara fundamental berlawanan.

Selama bertahun-tahun, insinyur mengatasi hal ini dengan kompromi: lapisan emas tebal di atas nikel untuk beberapa pad, finishing yang berbeda untuk area yang berbeda, atau sekadar menerima performa yang menurun dalam satu proses agar proses lain dapat berjalan. Setiap solusi alternatif menambah kompleksitas, biaya, atau risiko keandalan. ENEPIG, atau Electroless Nickel Electroless Palladium Immersion Gold, menghilangkan kompromi dengan memuaskan kedua proses pada satu permukaan finish. Ini dicapai melalui tumpukan material tertentu yang memanfaatkan sifat khas dari setiap lapisan.

Ini bukan pilihan yang sederhana. ENEPIG memperkenalkan tantangan tersendiri, terutama risiko 'black pad' selama plating dan pertanyaan yang tersisa tentang korosi nikel. Di PCBA Bester, kami telah melihat kegagalan yang diakibatkan oleh pengendalian proses yang buruk dan keandalan luar biasa yang berasal dari melakukannya dengan benar. Finishing bekerja, tetapi hanya saat proses plating dan parameter perakitan dikelola dengan presisi mutlak. Ini berlaku untuk ENEPIG dalam perakitan campuran—bagaimana cara kerjanya, dan apa yang diperlukan untuk menghindari mode kegagalannya.

Konflik Finishing Permukaan dalam Perakitan Teknologi Campuran

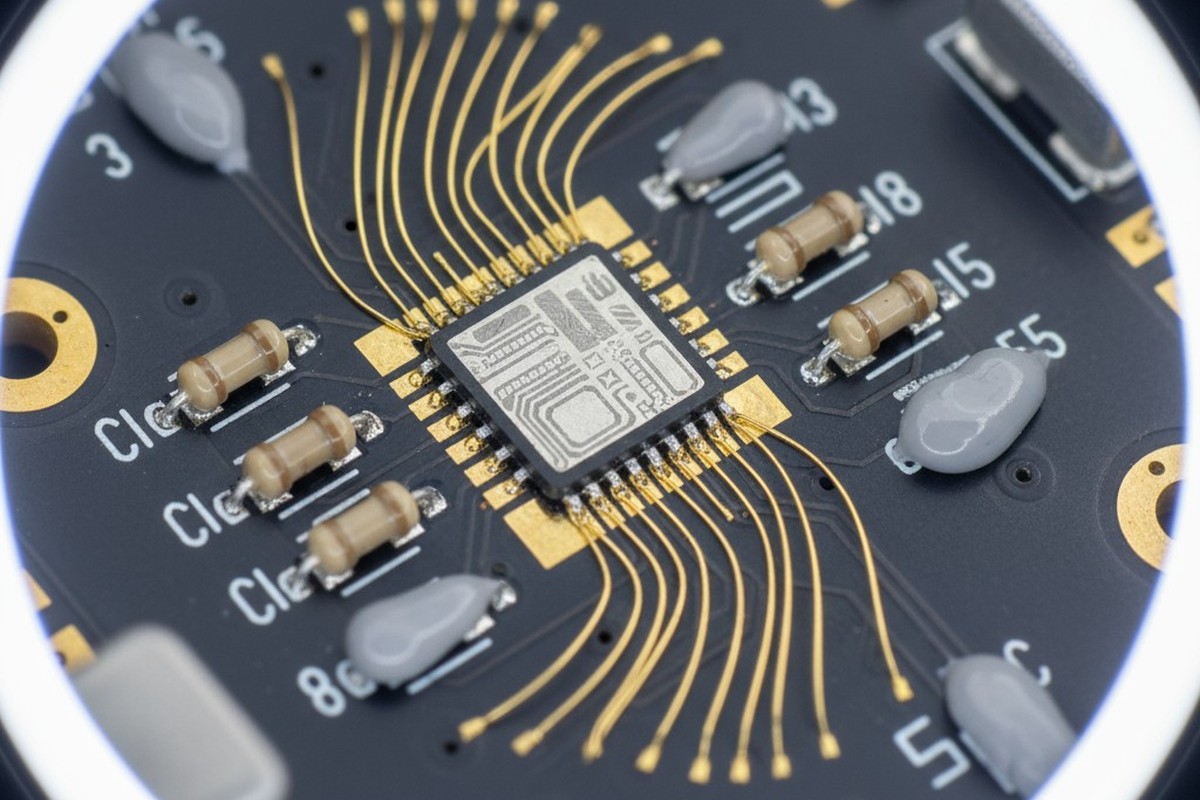

Pengikatan kawat adalah proses penciptaan sambungan metalurgi antara kawat emas atau aluminium tipis dan pad pengikatan menggunakan panas, tekanan, dan energi ultrasonik. Ikatan terbentuk melalui perpaduan deformasi mekanik dan interdiffusi atom di antarmuka. Agar ini terjadi secara andal, permukaan pad harus murni secara kimia, bebas oksida, dan cukup lembut untuk berubah bentuk di bawah tekanan tanpa retak. Emas adalah permukaan yang ideal. Itu tidak beroksidasi, lembut dan ductile, serta memungkinkan transfer energi yang konsisten selama pengikatan ultrasonik. Proses ini dipahami dengan baik dan penting untuk modul RF, semikonduktor daya, dan perakitan hybrid di mana diode harus terhubung ke substrat.

Penyolderan beroperasi berdasarkan prinsip yang sepenuhnya berbeda. Sambungan solder bukanlah sambungan lem; itu adalah ikatan metalurgi yang terbentuk dengan membuat senyawa intermetallic di antarmuka antara solder dan pad. Ketika solder berbasis timah cair menyentuh pad tembaga, atom timah dan tembaga menyebar ke satu sama lain, membentuk lapisan Cu₆Sn₅ dan Cu₃Sn intermetallic. Lapisan-lapisan ini adalah tali pengikat. Tindakan wetting—penyebaran solder cair di seluruh pad—dikendalikan oleh energi permukaan finishing pad dan kemampuan fluks untuk mengurangi oksida. Permukaan yang dapat disolder harus memungkinkan pembentukan intermetallic dengan cepat, tahan oksidasi sampai mencapai oven reflow, dan menghindari pembentukan fase rapuh yang akan merusak sambungan.

Konflik timbul karena emas, meskipun sempurna untuk pengikatan, merupakan beban untuk penyolderan jika ketebalannya melebihi sekitar 0,5 mikrometer. Emas berlebih larut ke dalam sambungan solder selama reflow dan dapat membentuk intermetallic emas-timbal yang rapuh, AuSn₄. Kerusakan ini melemahkan sambungan dan memungkinkan retakan selama stres termal atau mekanik. Sebaliknya, permukaan yang dioptimalkan untuk penyolderan seperti perak imersi, timah imersi, atau pengawet solder organik terlalu keras, cenderung ternoda, atau secara kimia tidak stabil untuk mendukung pengikatan kawat yang andal.

Seorang perancang yang bekerja pada perakitan campuran membutuhkan finishing yang memungkinkan kawat emas mengikat dengan resistansi rendah dan kekuatan tarik tinggi sambil juga memungkinkan pasta solder membentuk sambungan yang kokoh. Finishing lapisan tunggal standar tidak dapat melakukan keduanya. ENEPIG bisa.

Bagaimana ENEPIG Menyelesaikan Persyaratan yang Tidak Kompatibel

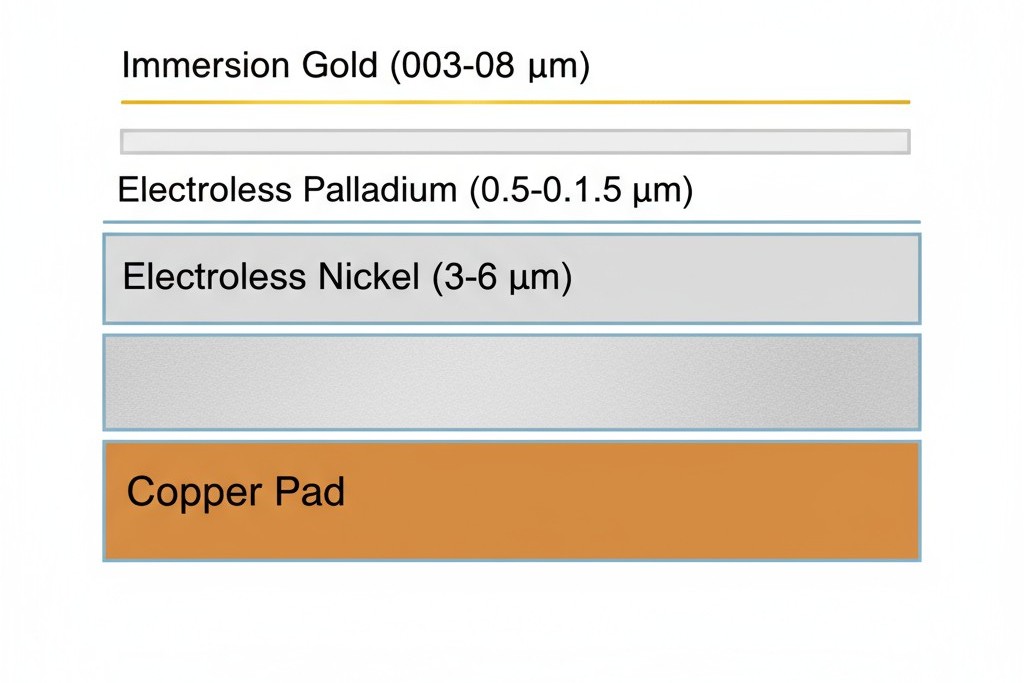

ENEPIG adalah lapisan permukaan multi-lapis yang terdiri dari tiga lapisan logam yang berbeda yang dis deposit secara berurutan ke atas pad tembaga: nikel elektroless, paladium elektroless, dan emas imersi. Setiap lapisan memiliki fungsi tertentu, dan kinerja finis bergantung pada pengendalian yang tepat terhadap ketebalan dan komposisi dari ketiga lapisan tersebut.

Struktur Lapisan dan Properti Material

Dasarnya adalah lapisan nikel tanpa elektrolit, biasanya setebal 3 hingga 6 mikrometer, yang berfungsi sebagai penghalang difusi. Ini mencegah tembaga bermigrasi ke permukaan dan mengoksidasi. Nikel ini bukan murni; ini adalah paduan yang mengandung 6 hingga 9 persen fosfor berdasarkan berat, dipendarkan melalui reduksi kimia autokatalitik. Kandungan fosfor ini tidak bisa ditawar. Kalau terlalu sedikit, nikel menjadi rentan terhadap serangan korosi yang menyebabkan pad hitam. Kalau terlalu banyak, menjadi rapuh, mengorbankan integritas mekanis sambungan solder.

Selanjutnya adalah kunci dari fungsi ganda ENEPIG: lapisan tipis paladium, biasanya 0,05 hingga 0,15 mikrometer. Meskipun tipis, perannya sangat besar. Sebagai logam mulia, paladium tahan terhadap oksidasi dan penghitaman, membentuk Pd₂Sn dan intermetallic PdSn yang andal dengan solder berbasis timah untuk ikatan metalurgi yang kuat. Saat reflow, lapisan paladium ini larut ke dalam sambungan solder, menjadi bagian dari struktur intermetallic. Yang penting, ini juga melindungi lapisan nikel di bawahnya dari oksidasi, memberikan umur simpan hasil akhir yang jauh lebih panjang daripada nikel polos atau sistem nikel-emas.

Permukaan akhir adalah lapisan emas implamasi ultra-tipis, biasanya hanya 0,03 hingga 0,08 mikrometer. Tugas utamanya adalah melindungi paladium dari oksidasi dan kontaminasi selama penyimpanan dan penanganan. Lapisan emas ini cukup tipis sehingga larut dengan cepat dan aman ke dalam solder saat reflow, memungkinkan terbentuknya sambungan terutama dengan paladium. Namun, untuk penghubung kawat, emas yang sangat tipis ini menyediakan antarmuka yang murni dan lembut yang diperlukan agar energi ultrasonik membentuk ikatan metalurgi yang kuat antara kawat dan pad.

Mengapa Palladium Memungkinkan Kompatibilitas Ganda

Palladium adalah pusatnya. Ia menyelesaikan tuntutan kontradiktif dari penyolderan dan pengikatan kawat.

Untuk soldering, ini berfungsi sebagai permukaan yang sangat baik untuk basah. Tidak mudah mengoksidasi, sehingga flux dapat fokus menghilangkan kontaminan kecil daripada lapisan oksida yang tebal. Senyawa intermetallic yang dibentuknya dengan timah stabil dan secara mekanis kokoh. Karena lapisan paladium tipis dan larut ke dalam sambungan, menghindari masalah pengeroposan yang terkait dengan emas yang lebih tebal yang digunakan dalam lapisan finishing lainnya.

Untuk penghubung kawat, lapisan paladium pada dasarnya transparan. Ikatan terbentuk di atas permukaan emas implamasi, dan energi ultrasonik melewati emas dan paladium yang tipis tanpa gangguan. Paladium tidak menghambat ikatan; bahkan, kekerasannya relatif dapat meningkatkan kekuatan tarik dengan menyediakan lapisan bawah yang lebih stabil. Hasilnya adalah satu lapisan finish di mana baik sambungan solder maupun ikatan kawat mencapai performa penuh, tanpa kompromi.

Mengapa Alternatif Umum Gagal dalam Uji Asam Campuran

Memahami mengapa ENEPIG diperlukan memerlukan melihat mengapa lapisan permukaan yang lebih umum tidak memadai untuk aplikasi yang menuntut ini. Setiap alternatif gagal memenuhi salah satu dari dua persyaratan inti.

ENIG dan Masalah Kemudahan Pengikatan

Selama bertahun-tahun, Electroless Nickel Immersion Gold (ENIG) adalah lapisan standar untuk aplikasi keandalan tinggi. Menggunakan penghalang nikel tanpa elektrolit yang sama dengan ENEPIG tetapi dilapisi dengan lapisan emas implamasi yang lebih tebal, sering 0,05 hingga 0,15 mikrometer atau lebih. Meskipun permukaannya sangat cocok untuk pengikatan kawat, ini menimbulkan masalah serius untuk proses penyolderan.

Lapisan emas yang lebih tebal larut ke dalam sambungan solder saat reflow. Jika konsentrasi emas terlalu tinggi, membentuk intermetallic AuSn₄ yang rapuh. Senyawa keras ini rentan pecah saat siklus termal atau stres mekanis, menyebabkan sambungan solder dengan umur kelelahan yang lebih pendek dan risiko kegagalan lapangan yang lebih tinggi. Meskipun beberapa desainer mencoba mengontrol ketebalan emas ENIG agar tetap di bawah ambang pengeroposan, ini memperkenalkan variasi proses dan risiko. Lebih dari itu, ENIG membawa risiko pad hitam yang sama seperti ENEPIG tanpa menawarkan keunggulan dalam kinerja soldering. Untuk rangkaian campuran, ini hanya menggantikan satu masalah dengan masalah lain.

Perak Implamasi dan Timah: Tidak Cocok untuk Pengikatan Kawat

Perak implamasi (ImAg) dan timah implamasi (ImSn) adalah lapisan pelapis tanpa timbal yang umum digunakan untuk soldering. ImAg memberikan wettability yang baik dan membentuk intermetallic Cu-Sn yang kuat langsung di antarmuka tembaga. ImSn adalah alternatif yang hemat biaya yang juga membentuk sambungan solder yang andal.

Keduanya tidak cocok untuk pengikatan kawat. Perak mudah pudar karena sulfur, umum di banyak lingkungan industri, dan lapisan pudar ini mencegah kontak metal ke logam yang erat yang diperlukan untuk ikatan. Timah implamasi lebih keras daripada emas dan membentuk lapisan oksida alami yang mengganggu proses pengikatan. Lebih buruk lagi, timah rentan terhadap pembentukan rambut halus (whisker)—benang kristal tipis yang dapat tumbuh dan menyebabkan hubung singkat listrik, tidak cocok untuk aplikasi keandalan tinggi.

Lapisan pelindung solderability organik (OSP), yang merupakan lapisan tipis flux organik, sama sekali tidak menawarkan permukaan pengikatan. Masing-masing lapisan akhir ini dioptimalkan untuk satu proses dengan mengorbankan proses lainnya. ENEPIG dirancang untuk menghilangkan kompromi ini.

Pad Hitam: Risiko dan Pencegahan

Risiko paling signifikan dengan ENEPIG adalah pad hitam, mode kegagalan di mana daya rekat yang lemah atau tidak ada sama sekali antara lapisan nikel dan emas menyebabkan kegagalan sambungan solder. Nama ini berasal dari tampilan warna hitam dan warna yang berubah pada permukaan nikel setelah emas terkelupas. Ini bukan masalah teoretis; ini telah menyebabkan kegagalan lapangan yang katastrofik dan tetap menjadi tantangan utama pengendalian proses untuk setiap pelapis ENEPIG.

Mekanisme Kegagalan

Black pad terjadi selama tahap pelapisan emas immersi. Ini adalah proses displaced galvanik: permukaan nikel papan terendam dalam larutan garam emas, dimana ion emas mengendap ke permukaan nikel sementara atom nikel dioksidasi dan larut ke dalam larutan. Pertukaran ini adalah hal yang normal.

Masalahnya dimulai ketika nikel berkarat secara berlebihan. Jika kandungan fosfor dalam nikel tinggi (di atas 10-11%) atau larutan pelapis emas terlalu agresif karena suhu berlebihan, konsentrasi emas tinggi, atau pH rendah, permukaan nikel dapat berkarat lebih cepat daripada endapan emas. Ini menyisakan lapisan oksida nikel atau phosphide di antarmuka. Lapisan ini memiliki daya lekat yang buruk. Ketika solder diterapkan, ia membasahi emas dan palladium tetapi tidak dapat menempel ke nikel berkarat di bawahnya. Sambungan tampak cukup baik tetapi hampir tidak memiliki kekuatan mekanis dan bisa gagal dengan stres minimal.

Kontrol Proses yang Tidak Bisa Ditawar

Mencegah black pad adalah hal yang penting dari kontrol proses yang ketat. Tiga variabel sangat krusial: kandungan fosfor dalam nikel, kimia bak mandi emas, dan kualitas lapisan palladium.

Pertama, kandungan fosfor dalam nikel harus dipertahankan antara 6 dan 9 persen. Di bawah rentang ini, nikel kurang seragam; di atasnya, nikel menjadi lebih reaktif dan rentan di dalam bak emas. Toko pelapisan harus terus memantau dan mengendalikan kimia bak nikel mereka, termasuk konsentrasi ion nikel, agen pereduksi, dan penstabil.

Kedua, bak emas celup harus dioperasikan untuk meminimalkan serangan nikel. Ini berarti mengendalikan pH (4,5 sampai 5,5), menjaga konsentrasi ion emas tetap rendah, dan menjaga suhu bak di bawah 70°C. Formulasi bak emas modern termasuk penghambat korosi yang secara khusus melindungi nikel, dan penggunaannya sangat penting.

Ketiga, lapisan palladium harus padat dan seragam. Ini bertindak sebagai penghalang pelindung, mengurangi eksposur nikel ke bak emas. Jika palladium berpori atau tidak lengkap, bak emas dapat menembus dan menyebabkan korosi lokal. Akhirnya, karena ENEPIG menggunakan lapisan emas yang sangat tipis, waktu celupnya singkat, yang secara inheren mengurangi peluang serangan nikel dibandingkan dengan lapisan ENIG yang lebih tebal.

Kontrol ini tidak bersifat opsional. Sebuah toko pelapisan yang tidak dapat menunjukkan kontrol yang konsisten atas variabel ini sebaiknya tidak memproduksi papan ENEPIG. Di Bester PCBA, kami memerlukan bukti kemampuan proses dari pemasok kami, termasuk analisis mikrosection dan data uji daya rekat. Black pad dapat dicegah, tetapi pencegahan memerlukan disiplin.

Korosi Nikel: Kekhawatiran yang Dapat Dikelola

Salah satu kekhawatiran sekunder dengan ENEPIG adalah potensi korosi galvanik selama layanan antara lapisan nikel dan emas. Karena emas secara signifikan lebih mulia daripada nikel, teori menyatakan bahwa dalam keberadaan elektrolit, nikel dapat mengalami korosi jika terekspos. Ini menyebabkan beberapa orang ragu dalam mengadopsi ENEPIG untuk lingkungan yang keras.

Meski tidak tanpa dasar, bukti lapangan menunjukkan kekhawatiran ini dilebih-lebihkan pada rakitan yang diproduksi dengan baik. Lapisan palladium adalah elemen pelindung yang penting. Ia mengisolasi nikel dari kontak langsung dengan emas, mengurangi pasangan galvanik. Saat soldering, palladium larut ke dalam sambungan, dan nikel tetap tersegel di bawah struktur intermetallic yang stabil, tidak terpapar lingkungan.

Studi keandalan jangka panjang ENEPIG dalam aplikasi otomotif, telekomunikasi, dan industri menunjukkan tingkat kegagalan yang sebanding atau lebih baik dari akhir yang berkinerja tinggi lainnya. Kegagalan yang disebabkan oleh korosi nikel sangat jarang dan hampir selalu dikaitkan dengan cacat desain—seperti nikel yang terekspos di tepi papan karena penutup solder yang buruk atau kontaminasi dari residu flux—bukan karena finishing itu sendiri.

Praktik desain standar dapat lebih lanjut mengurangi risiko yang sudah rendah ini. Pelapisan konformal menyediakan penghalang kelembapan, dan desain masker solder yang tepat memastikan nikel tidak terekspos. Ketika kontrol proses dipertahankan dan aturan dasar desain diikuti, ENEPIG menawarkan keandalan yang kokoh dan jangka panjang.

Memastikan Penyolderan yang Handal dengan ENEPIG

Walaupun dirancang untuk kompatibilitas ganda, kinerja solder ENEPIG tetap bergantung pada proses perakitan yang dikendalikan dengan baik. Finishing ini cukup toleran, tetapi optimisasi memastikan hasil yang konsisten dan berkualitas tinggi.

Lilin Solder dan Kimia Flux

ENEPIG kompatibel dengan paduan solder bebas timah perak-tembaga standar seperti SAC305. Fasa intermetalik yang dihasilkan, terutama Pd₂Sn dan PdSn, stabil dan memberikan kekuatan mekanik yang sangat baik serta kinerja siklus termal yang optimal.

Karena permukaan ENEPIG sangat tahan terhadap oksidasi, flux agresif tidak diperlukan. Flux tanpa pembersihan dengan aktivitas sedang (ROL1 atau serupa) umumnya sudah cukup. Flux yang lebih agresif dapat digunakan, tetapi mungkin memerlukan pembersihan setelah reflow untuk menghilangkan residu korosif.

Profil Reflow dan Umur Simpan

Profil reflow bebas timah standar bekerja dengan baik dengan ENEPIG, dengan suhu puncak 240-250°C dan waktu di atas cairan sebanyak 60-90 detik. Selama reflow, lapisan tipis emas dan paladium larut sepenuhnya ke dalam solder, dan sambungan terbentuk terutama di antarmuka nikel. Karena ketebalan emas total sangat rendah, risiko kerapuhan emas yang menjadi masalah pada ENIG dihilangkan.

Umur simpan papan dengan lapisan ENEPIG sangat baik. Lapisan emas dan paladium melindungi nikel di bawahnya dari oksidasi, memungkinkan penyimpanan selama 12 bulan atau lebih dalam lingkungan terkendali tanpa penurunan kemampuan solder. Ini merupakan keunggulan signifikan dibandingkan perak immersion atau timah, yang lebih rentan terhadap tarnish.

Untuk desain yang membutuhkan penghubung kawat dan solder SMT, ENEPIG bukan hanya pilihan yang layak. Ini adalah satu-satunya lapisan akhir utama yang memberikan kinerja penuh di kedua proses tanpa memaksa kompromi.