Pengembalian lapangan sering kali kembali ke kegagalan diam-diam yang sama: void di bawah pad termal dari paket QFN. Produk melewati pengujian awal, dikirim ke pelanggan, dan kemudian mulai gagal di bawah beban termal yang terus-menerus. Bagi manajer teknik yang meninjau analisis akar penyebab, diagnosisnya sangat konsisten. Wet solder yang tidak lengkap di pad tembaga besar menyebabkan void yang merusak transfer panas, mengarah ke kegagalan komponen lebih awal. Refleksnya adalah untuk mengutak-atik profil reflow atau mengatur ulang apertur stensil, tetapi ini hanyalah tambalan pada luka yang lebih dalam.

Variabel yang paling sering diabaikan tim adalah finishing permukaan. Di mana HASL menciptakan kondisi untuk void pada pad termal, ENIG diam-diam mencegahnya terbentuk sejak awal. Perbedaannya bukanlah kimia pelat yang abstrak tetapi kenyataan mekanis yang nyata: kerapatan permukaan akhir menentukan apakah solder dapat membasahi secara lengkap dan flux dapat keluar selama reflow. Pada papan dengan pitch halus dan panas tinggi di mana QFN umum digunakan, perbedaan ini menjadi garis antara produksi yang andal dan kegagalan lapangan yang mahal.

Memahami perbedaan ini sangat penting. Argumen untuk ENIG bukan tentang mengejar kesempurnaan; itu tentang mengelola risiko. Ini tentang menimbang peningkatan biaya papan yang kecil terhadap biaya besar dan tak bisa diperbaiki dari ketidakstabilan termal, kompromi desain stensil, dan kegagalan di lapangan.

Mengapa Bantalan Termal QFN Mengembangkan Void

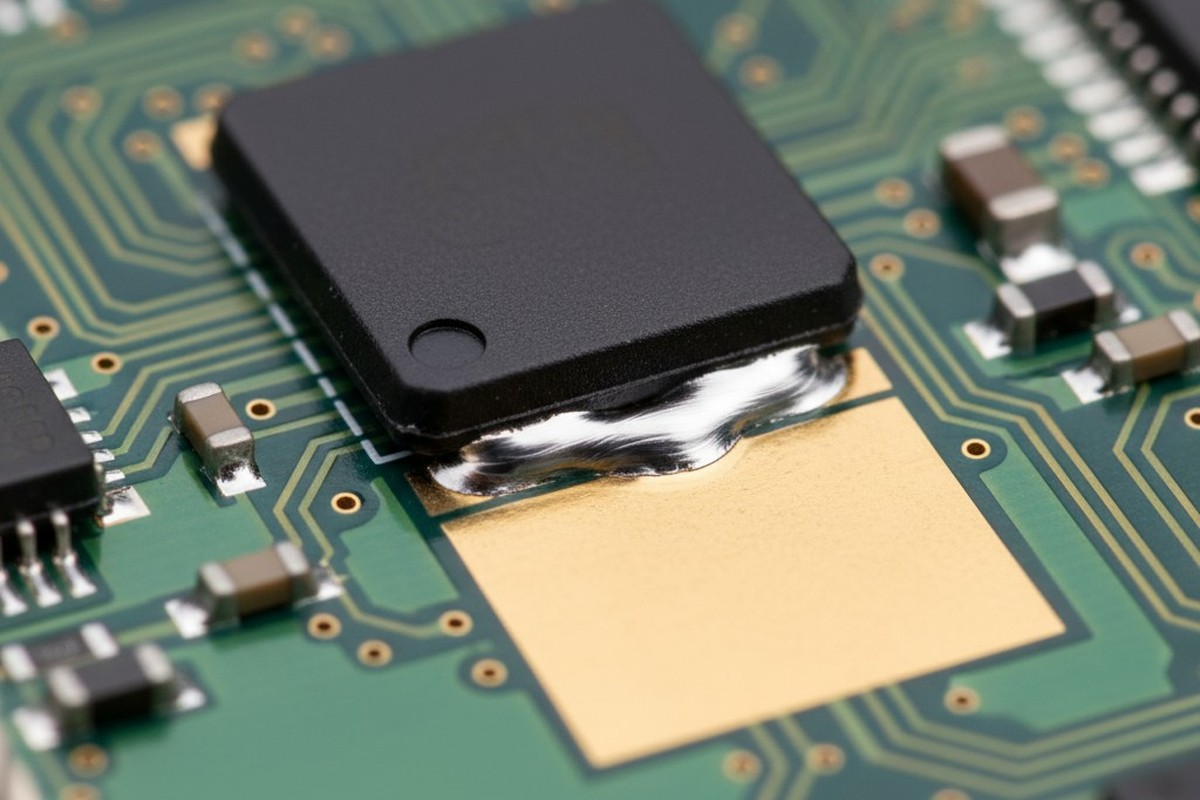

Kemasan QFN menggunakan bantalan termal besar di tengah untuk membuang panas secara efisien ke dalam PCB. Bantalan ini, sering kali berukuran beberapa milimeter persegi, secara mendasar berbeda dari bantalan sinyal perimeter kecil. Ini adalah area tembaga tunggal dan kontinu yang dirancang untuk menciptakan jalur termal dengan hambatan rendah dari die ke papan. Meski penting untuk kinerja termal, ukuran dan kontinuitasnya menciptakan lingkungan yang menantang bagi pasta solder selama perakitan.

Selama reflow, pasta solder di pad ini mengalami transformasi. Pasta—campuran bola solder yang tergantung dalam flux—dipanaskan, dan flux diaktifkan untuk membersihkan permukaan logam sebelum menguap. Bola solder kemudian runtuh ke dalam kolam cair. Untuk pad sinyal kecil, proses ini sederhana. Volume pasta kecil, solder cair cepat membasahi tembaga, dan uap flux mudah keluar dari tepi pad.

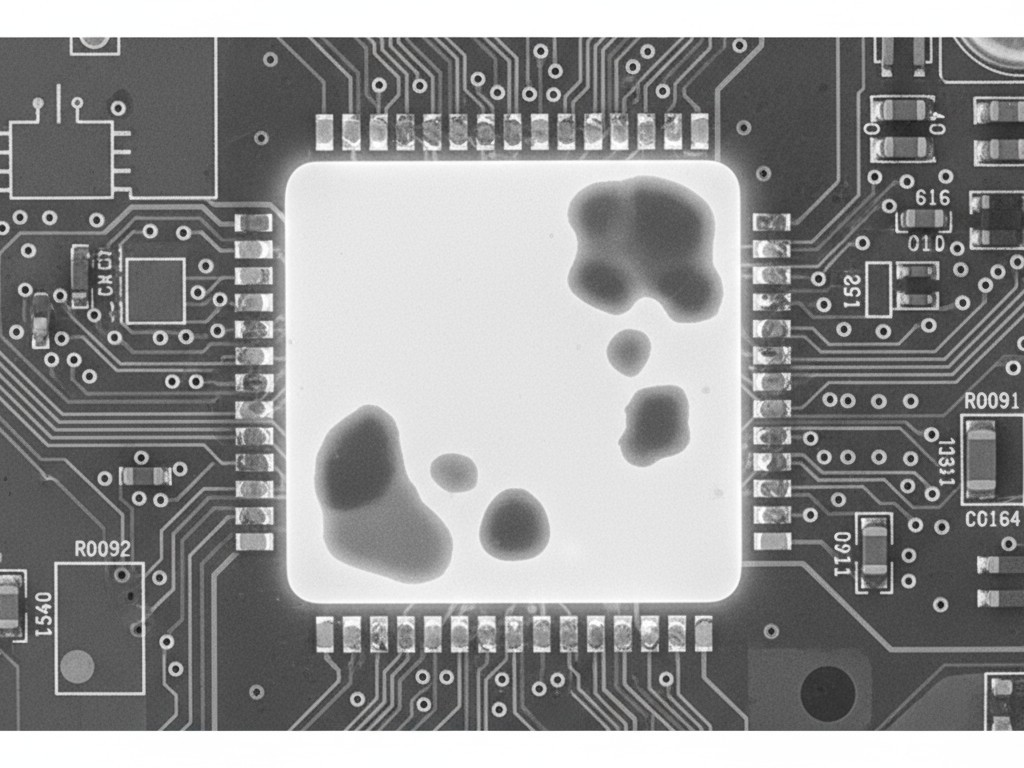

Pad termal adalah cerita lain. Area yang besar membutuhkan lebih banyak pasta, yang berarti lebih banyak flux dan jalur yang jauh untuk pengeluaran gas. Saat solder runtuh, ia berusaha membasahi seluruh permukaan pad sekaligus. Jika topologi permukaan tidak rata atau solder membasahi secara tidak merata, kantung flux terperangkap di bawah logam yang mengeras. Kantung yang terperangkap ini adalah void, dan mereka bukan cacat kosmetik. Setiap void mengurangi area kontak efektif antara QFN dan PCB, menciptakan hotspot lokal dengan resistansi termal tinggi. Di bawah operasi yang berkelanjutan, hotspot ini mempercepat kerusakan komponen, langsung menyebabkan kegagalan lapangan yang diantisipasi oleh tim teknik.

Pembentukan void bukanlah suatu hal yang acak. Itu merupakan konsekuensi langsung dari bagaimana solder membasahi permukaan dan bagaimana flux keluar selama jendela waktu singkat reflow—keduanya dikendalikan oleh hasil akhir permukaan.

Pembagian Finish Permukaan: Kerapatan sebagai Variabel Tersembunyi

Perbedaan mendasar antara ENIG dan HASL bukanlah nuansa sains bahan yang halus; melainkan soal geometri permukaan. HASL menghasilkan permukaan yang beralur, tidak rata, dan sangat bervariasi dalam ketebalan. ENIG menghasilkan permukaan yang konformal, seragam, dan datar dalam toleransi sub-mikron. Keteraturan ini adalah penyebab utama kinerja unggul ENIG pada pad termal QFN.

HASL (Hot Air Solder Leveling) diterapkan dengan merendam PCB ke dalam solder cair dan mengebom kelebihan tersebut dengan pisau udara panas. Hasilnya adalah lapisan yang mengikuti dasar tembaga tetapi dengan variasi topografi yang cukup signifikan. Ketebalan dapat berkisar dari 1 hingga 40 mikron, dan permukaannya memiliki tekstur bergelombang khas dari proses leveling udara. Pada pad kecil, ketidakteraturan ini sering tidak berpengaruh. Pada pad termal besar, topologi beralur menciptakan lanskap puncak dan lembah di mana solder cair sulit menembus dan gas flux tidak memiliki jalur keluar yang jelas. Permukaannya sendiri bertindak sebagai penghalang, menjebak flux di daerah rendah saat solder mengeras di titik tertinggi. Wilayah-wilayah yang terperangkap ini menjadi voids.

ENIG (Electroless Nickel Immersion Gold) adalah proses pelapisan. Lapisan tipis nikel secara kimia diendapkan ke permukaan tembaga, diikuti oleh lapisan emas pelindung. Proses ini secara inheren bersifat konformal, mengikuti permukaan tembaga dengan fidelitas hampir sempurna sambil menambahkan hanya 3 hingga 5 mikron nikel dan sebagian kecil mikron emas. Permukaan yang dihasilkan tidak hanya halus; ia secara prediktif datar. Tidak ada scallops, tidak ada gradien ketebalan, dan tidak ada penghalang topografi terhadap aliran solder.

Keseragaman ini memiliki konsekuensi mekanis langsung. Saat reflow, solder cair di permukaan ENIG yang datar menyebar secara radial dan merata. Fluks, yang lebih jarang, didorong ke luar ke tepi pad di mana ia bisa menguap dengan bebas. Solder runtuh menjadi kontak penuh dengan nikel, meninggalkan tak ada kantung tempat fluks bisa terperangkap. Lem tembaga yang sama pada permukaan HASL menghadapi lanskap rumit di mana fluks terperangkap di lembah sebelum bisa melarikan diri. Perbedaannya terukur: pad termal ENIG secara rutin menunjukkan persentase void di bawah 5%, sementara pad HASL pada rakitan yang sama sering melebihi 20% hingga 30%.

Bagaimana Variasi Ketebalan HASL Memperburuk Pengosongan

Tata letak pitch halus membuat ketidakteraturan HASL menjadi lebih bermasalah. Ketika pad sinyal berdekatan, risiko jembatan solder meningkat. Untuk mengatasi ini, insinyur sering mengurangi ketebalan stensil atau mengecilkan ukuran aperture untuk menempatkan lebih sedikit pasta. Ini adalah kompromi yang dapat ditangani untuk pad sinyal kecil, tetapi membuat' thermal pad kekurangan jika stensil yang sama digunakan di seluruh papan.

Deposito pasta yang lebih tipis pada permukaan HASL yang sudah tidak rata memperburuk ketidaklengkapan wetting. Ada secara sederhana lebih sedikit solder cair yang tersedia untuk mengalir ke lembah topologi scalloped, meningkatkan kemungkinan terperangkapnya fluks. Hasilnya adalah tingkat void yang lebih tinggi pada papan dengan pitch halus dan HASL—tepatnya papan di mana kinerja termal paling kritis. Permukaan datar ENIG menghilangkan efek penguatan ini. Topologi seragamnya memungkinkan wetting lengkap bahkan dengan volume pasta yang lebih sedikit, membuat desain stensil menjadi lebih tidak terlalu bergantung pada keseimbangan.

Stabilitas Transfer Panas dan Keandalan Jangka Panjang

Tujuan tunggal dari pad termal adalah memindahkan panas dari chip QFN ke PCB, di mana panas dapat didispersikan melalui pelat tembaga atau heat sink. Efisiensi transfer ini tergantung pada konduktivitas termal sambungan solder dan keutuhan kontak fisik. Void merusak keduanya.

Setiap void adalah pulau dengan konduktivitas termal nol. Panas harus mengalir mengelilinginya, menciptakan peningkatan lokal dalam resistansi termal. Satu void besar atau sekumpulan yang lebih kecil dapat menaikkan suhu junction komponen hingga beberapa derajat Celsius di bawah beban. Untuk perangkat daya tinggi atau komponen yang beroperasi mendekati batas termalnya, peningkatan ini adalah perbedaan antara operasi yang dapat diandalkan dan keausan yang dipercepat. Sebuah komponen mungkin lulus tes fungsi awal, tetapi siklus termal yang berlangsung di lapangan akan menyebabkan kelelahan solder, pertumbuhan intermetallic, atau justru thermal runaway.

Performa rendah void ENIG memberikan resistansi termal yang stabil dan dapat diprediksi selama masa pakai produk. Antarmuka solder-nikel yang seragam yang terbentuk selama reflow kuat, dan datar yang mencegah voids selama perakitan memastikan kontak penuh selama siklus termal. Sebaliknya, sambungan HASL sering dimulai dengan kontak termal yang kompromi dan dapat memburuk lebih jauh karena antarmuka scalloped mendorong pertumbuhan intermetallic yang tidak seragam. Untuk papan dengan persyaratan termal yang ketat—seperti pengemudi LED, konverter daya, atau penguat RF—finishing permukaan tidak kebetulan. Ia menentukan apakah desain termal akan berfungsi seperti yang dimodelkan.

Strategi Jendela Stensil untuk ENIG

Dataran ENIG membuka peluang untuk mengoptimalkan desain stensil secara khusus untuk kinerja termal. Permukaan datar memungkinkan pasta solder untuk melepaskan diri dari aperture dengan bersih, memungkinkan pola jendela agresif yang akan tidak dapat diandalkan pada HASL.

Parameter kunci adalah rasio area, yang didefinisikan sebagai area bukaan aperture dibagi area dinding aperture; rasio 0,5 sampai 0,6 adalah minimal umum untuk pelepasan pasta yang baik. Permukaan halus ENIG mengurangi gesekan selama pemisahan stensil, memudahkan penggunaan rasio area yang lebih rendah jika diperlukan. Lebih penting lagi, ini memungkinkan pola “windowpane”—membagi aperture pad termal besar menjadi grid dari lubang yang lebih kecil—tanpa kegagalan pelepasan yang akan mengganggu permukaan HASL yang kasar.

Stensil berjendela menawarkan dua manfaat jelas. Pertama, mereka meningkatkan konsistensi pelepasan pasta dengan meningkatkan rasio perimeter terhadap area setiap bukaan. Kedua, mereka menciptakan beberapa deposit solder yang berbeda yang menyatu selama reflow, memberi fluks lebih banyak saluran untuk keluar daripada satu deposit besar. Strategi umum untuk pad termal 5mm adalah grid 3×3 atau 4×4 aperture persegi yang menutupi 80% hingga 90% dari total area pad. Celah antar persegi menjadi saluran ventilasi untuk fluks selama fase runtuh yang kritis dari reflow.

Strategi ini bergantung pada datarnya permukaan ENIG. Pada HASL, permukaan scalloped akan menyebabkan pelepasan pasta yang tidak konsisten di seluruh jendela, yang mengarah pada deposit solder yang tidak merata dan, secara paradoks, lebih banyak void. ENIG memungkinkan stensil menjadi alat untuk mengurangi void daripada sumber variabilitas.

Meskipun finishing datar lainnya seperti OSP atau Silver Immersion menawarkan manfaat pelepasan stensil yang serupa, mereka tidak memiliki kekuatan ENIG. OSP bisa mengalami oksidasi jika papan tidak dirakit segera, dan Silver Immersion bisa ternoda atau mengalami beberapa siklus reflow. Lapisan emas ENIG menyediakan permukaan yang stabil dan dapat disolder yang menoleransi penanganan, penundaan, dan pengerjaan ulang.

Biaya Sesungguhnya dari Perpindahan

Biaya adalah keberatan paling umum terhadap ENIG, dan ini memerlukan jawaban yang tepat. Meskipun ENIG lebih mahal daripada HASL per papan, delta-nya lebih kecil dan lebih bergantung pada konteks dibandingkan yang banyak orang anggap. Untuk produksi volume kecil hingga menengah (pengoperasian 100 hingga 5.000 papan), biaya tambahan dapat diukur dalam sen atau dolar per papan, bukan persentase abstrak.

Biasanya, ENIG menambahkan $1,50 hingga $3,00 per kaki persegi area papan dibandingkan dengan HASL. Untuk papan ukuran 100mm x 100mm, ini setara dengan sekitar $0,20 hingga $0,40 per papan. Pada produksi 500 papan, perbedaan totalnya adalah $100 hingga $200. Pada produksi 5.000 papan, ini adalah $1.000 hingga $2.000. Ini adalah biaya nyata, tetapi terbatas dan dapat diprediksi.

Biaya pengembalian satu lapangan tunggal, bagaimanapun, tidak. Pemrosesan RMA, analisis kegagalan, unit pengganti, dan kerusakan reputasi dapat dengan mudah mencapai ribuan dolar per insiden, melewati total biaya tambahan ENIG untuk seluruh produksi. Jika ENIG menghilangkan bahkan satu kegagalan lapangan yang disebabkan oleh voiding pad termal, investasi tersebut akan terbayar sendiri. Untuk produk dengan komponen berdaya tinggi atau yang digunakan dalam lingkungan yang menuntut, kemungkinan kegagalan terkait voiding pada HASL tidak dapat diabaikan. ENIG mengarahkan kemungkinan tersebut mendekati nol.

Untuk aplikasi daya rendah di mana QFN beroperasi jauh di bawah batas termalnya, atau untuk produk non-kritis di mana kegagalan sesekali dapat ditoleransi, HASL mungkin menjadi pilihan yang dapat diterima. Void masih akan terjadi, tetapi jika margin termalnya cukup besar, komponen akan berfungsi meskipun demikian. Ini adalah perhitungan risiko, bukan kesetaraan teknis. ENIG menghilangkan risiko tersebut; HASL membutuhkan margin untuk menyerapnya.

Membuat Kasus kepada Kepemimpinan

Argumen untuk ENIG bukan tentang menjadi penyelesaian “premium”. Argumennya adalah bahwa itu memecahkan mode kegagalan spesifik yang dapat diprediksi yang tidak dapat dilakukan HASL. Rantai sebab-akibatnya langsung: topologi bergelombang HASL menjebak fluks, menciptakan void di bawah pad termal QFN. Void tersebut merusak transfer panas, meningkatkan suhu junction, dan menyebabkan kegagalan komponen di lapangan. Rencana kontur ENIG memungkinkan fluks keluar dan lilitan menjadi lengkap, menghilangkan void dan memastikan kestabilan termal.

Saat menyampaikan ini kepada kepemimpinan, kerangkanya adalah mitigasi risiko. Biaya modest ENIG adalah investasi untuk menghindari biaya yang jauh lebih besar dan tidak dapat diprediksi dari pengembalian lapangan, klaim garansi, dan redesign. Mekanismenya terbukti, delta biaya kecil, dan alternatifnya adalah menerima mekanisme cacat yang diketahui dan berharap margin termal Anda cukup lebar untuk menyerapnya.

Pada papan berbaris halus dan berdaya tinggi di mana QFN sangat penting, harapan bukanlah strategi rekayasa yang dapat diandalkan.