Kegagalan Tak Terlihat

Papan yang paling berbahaya dalam rakitan keandalan tinggi bukanlah yang gagal uji fungsional. Itu adalah yang lolos. Anda bisa menahan papan di bawah cahaya, melihat sambungan fillet bagian atas yang sempurna, dan menyetujui lot, tetapi jika sambungan itu ditakdirkan untuk kokpit penerbangan luar angkasa atau perangkat medis, inspeksi visual secara efektif adalah kebohongan.

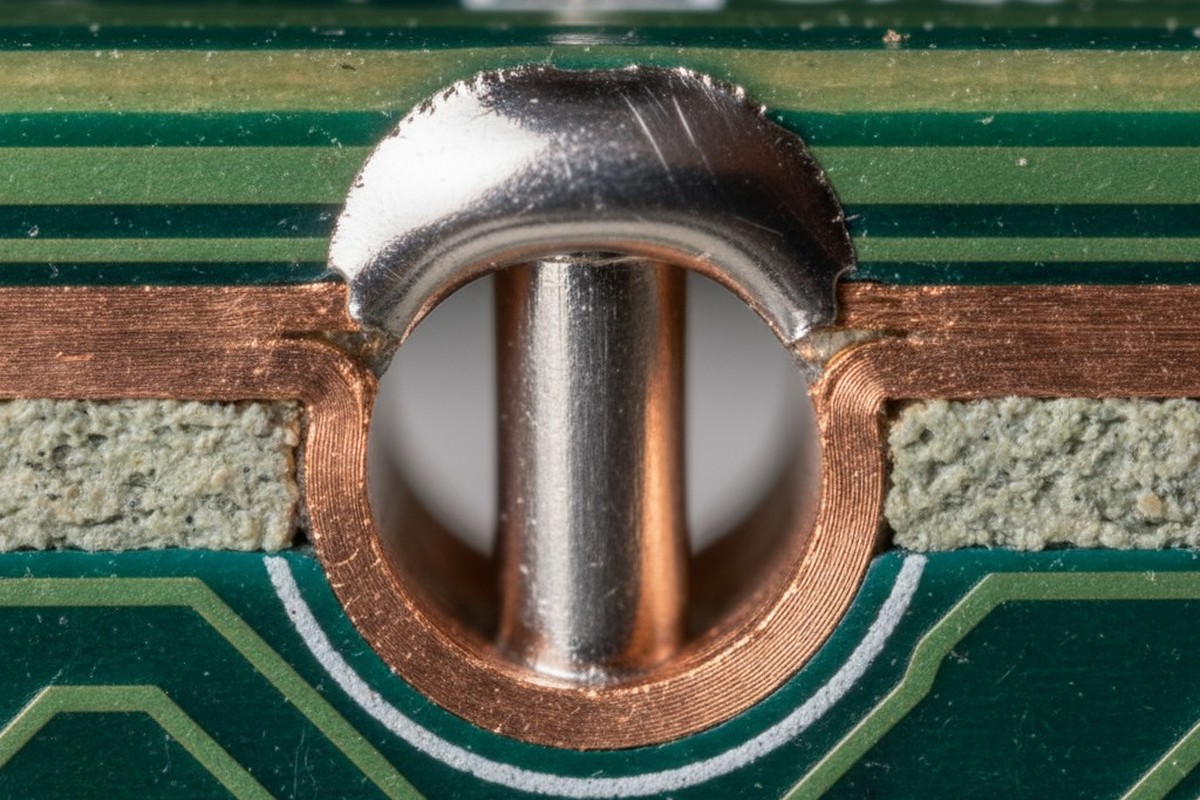

Fisika menentukan bahwa fillet sempurna pada bantalan atas tidak menjamin kolom solder yang kokoh di dalam barrel. Dalam manufaktur Kelas 3, di mana J-STD-001 menuntut pengisian vertikal 75% (dan sering 100% tergantung pada tambahan kontrak), pemeriksaan visual “cukup baik” adalah suatu kerugian. Anda bisa memiliki meniskus yang indah di sisi komponen sementara barrel itu sendiri penuh dengan void atau terisi setengah jalan.

Hakim yang adil di sini hanyalah analisis sinar-X atau pemotongan lintang yang merusak. Saat Anda memotong papan contoh itu dan menggilas bagian melintangnya, Anda tidak mencari kerajinan; Anda mencari bukti pertarungan antara aksi kapiler dan dinamika termal. Ketika solder gagal naik, itu jarang berarti tinggi gelombang terlalu rendah. Biasanya, itu berarti desain papan secara fisik membuat kenaikan tidak mungkin.

Geometri Kunci Gas

Penjagal utama untuk pengisian vertikal yang buruk hampir selalu rasio lubang-ke-lead. Desainer dan tim pengadaan sering menganggap pin komponen dan lubang timbul berlapis (PTH) sebagai geometri sederhana “tab A ke slot B”. Jika pin cocok, desain disetujui. Tetapi dalam penyolderan gelombang, lubang bukan hanya wadah; itu adalah saluran dinamika fluida.

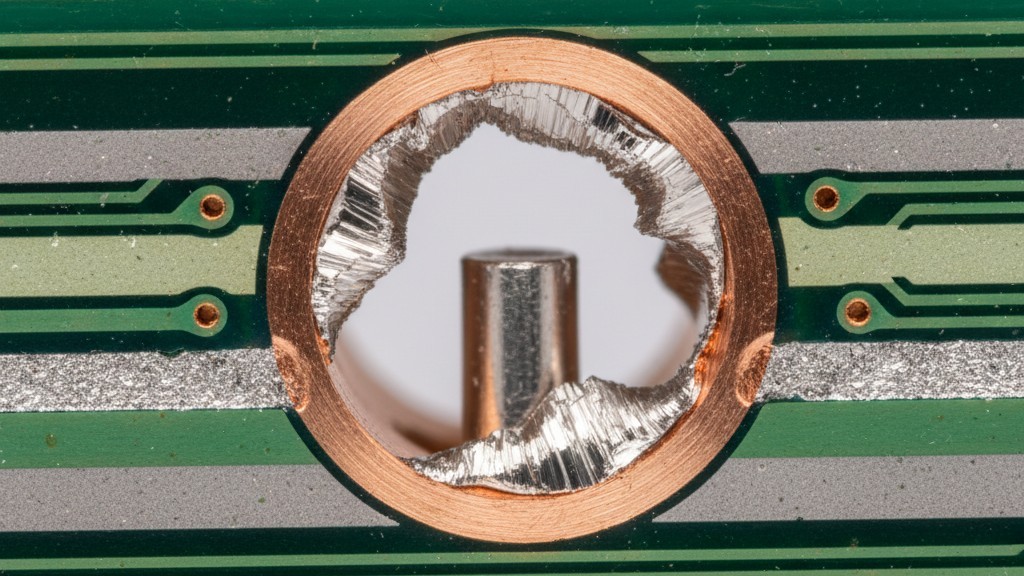

Perhatikan apa yang terjadi ketika pengadaan menukar pin bulat dengan yang persegi untuk menghemat sebagian kecil sen. Diagonala dari pin persegi itu mungkin secara teknis melewati dinding lubang, tetapi sudutnya membuat kantong ketat di mana gas flux terperangkap. Saat gelombang mencapai bagian bawah papan, flux aktif dan mengeluarkan gas. Jika tidak ada cincin—tidak ada “cerobong” udara yang jelas di sekitar pin—gas tersebut tidak punya tempat untuk keluar. Itu membentuk gelembung bertekanan di dalam barrel.

Anda mencoba menekan solder cair ke atas terhadap kantung udara bertekanan tinggi. Fisika selalu menang. Solder berhenti, gas tetap, dan Anda mendapatkan lubang ledakan atau void.

Masalah ini bahkan lebih agresif dengan proses Pin-in-Paste (PIP). Volume pasta menambah variabel lain pada persamaan gas, tetapi aturan dasar tetap: gas harus keluar agar solder dapat masuk.

Untuk mencapai pengisian Kelas 3, Anda memerlukan annulus jarak tertentu. IPC merekomendasikan rentang, tetapi pengalaman menunjukkan bahwa untuk papan dengan ketebalan standar 0,062″ hingga 0,093″, Anda memerlukan jarak sekitar 0,010 inci (10 mil) di atas diameter pin. Jika Anda bekerja dengan pin 0,028″ dan lubang selesai 0,032″, Anda memiliki jarak 4 mil—2 mil di setiap sisi jika terpusat dengan sempurna. Itu seperti mencoba minum milkshake melalui sedotan kopi. Tekanan kapiler yang diperlukan untuk mengatasi hambatan dan tekanan balik gas flux terlalu tinggi. Solder akan menjembatani bagian bawah sebelum mencapai bagian atas.

Perampokan Termal

Bahkan jika geometri memungkinkan aliran, papan itu sendiri sering bertindak sebagai lawan. Kita cenderung menganggap PCB sebagai pembawa pasif, tetapi secara termal, papan multi-lapisan adalah heat sink besar.

Menggunakan backplane server 14 lapisan dengan landasan tanah yang berat pada lapisan 4 hingga 10. Ketika papan itu mencapai gelombang, solder pada suhu 260°C (untuk SAC305), tetapi tong copper dingin. Saat solder cair menyentuh dinding barrel, tanah internal menyedot energi termal itu dengan cepat. Solder membeku di dinding sebelum dapat naik. Tidak masalah seberapa tinggi Anda mengalirkan gelombang; Anda tidak dapat memompa cairan melalui plug beku.

Di sinilah sering muncul perdebatan tentang “penyolderan selektif”. Insinyur menganggap penyolderan selektif memperbaiki ini karena lebih presisi, tetapi pot selektif memiliki massa termal yang jauh lebih sedikit daripada terowongan gelombang penuh. Jika Anda tidak dapat mengisi pada gelombang, Anda akan lebih kesulitan pada mesin selektif tanpa pra-pemanasan yang agresif.

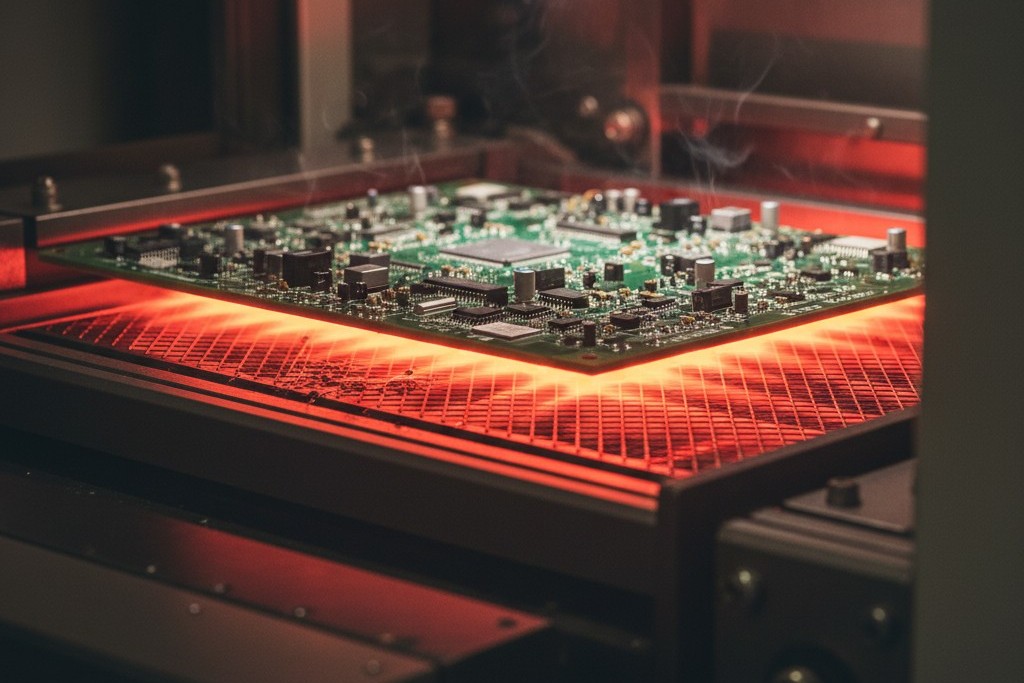

Anda tidak akan menyelesaikan ini dengan suhu pot. Perbaikan yang sebenarnya terletak pada rendaman pra-pemanasan. Anda harus membasahi inti papan. Tujuannya adalah untuk membuat “lutut” lubang—struktur tembaga internal—menjadi setinggi minimal 110°C atau 120°C sebelum menyentuh gelombang. Anda meminimalkan “Delta T” (perbedaan suhu) antara solder dan tembaga. Jika papan cukup panas, solder tetap cair cukup lama untuk naik ke menara. Jika Anda bergantung pada gelombang untuk memanaskan barrel, Anda telah kalah.

Anda Tidak Dapat Memperbaiki Desain dengan Tinggi Gelombang

Reaksi umum di lantai saat tingkat pengisian menurun adalah dengan “meningkatkan parameter”. Operator meningkatkan RPM pompa untuk menaikkan tinggi gelombang atau memperlambat konveyor sampai melambat untuk meningkatkan waktu tinggal. Ini secara efektif mencoba memaksa fisika.

Meningkatkan tinggi gelombang meningkatkan tekanan hidrostatik, ya, tetapi sebagian besar hanya meningkatkan risiko jembatan dan korsleting di sisi bawah. Menambah waktu tinggal—membiarkan papan duduk di dalam gelombang lebih lama—lebih berbahaya lagi. Jika Anda tinggal terlalu lama, risiko mengurangi tembaga tepat pada lutut lubang atau melarikan cincin annular meningkat. Anda mungkin mendapatkan pengisian, tetapi Anda telah merusak integritas metallurgi via tersebut.

Touch-up bagian atas atau penyolderan tangan sama berbahayanya untuk kegagalan Kelas 3. Menambahkan solder kawat dari atas menciptakan antarmuka “cold joint” di tempat solder baru memenuhi solder lama di dalam barrel. Tampaknya terisi, tetapi secara struktural, ini adalah titik lemah yang akan pecah saat getaran.

Grafik Bor adalah Jendela Proses

Tidak ada flux ajaib dan tidak ada pengaturan mesin yang sempurna yang bisa mengkompensasi papan 24 lapisan dengan lubang jarak 3-mil dan relief termal yang tidak memadai. Kita melewatkan dasar-dasar pemeliharaan mesin di sini—menganggap nosel Anda bersih dan baling-baling Anda berfungsi—karena tidak ada perawatan yang memperbaiki peta bor yang buruk.

Jika Anda menginginkan pengisian Kelas 3, pekerjaan dilakukan dalam perangkat lunak CAD jauh sebelum papan mencapai pot solder gelombang. Anda harus merancang lubang agar bernapas (rasio) dan papan agar mampu menahan panas (relief termal). Jika desain tidak mempertimbangkan dinamika fluida dan termodinamika, satu-satunya yang akan Anda produksi adalah bahan sisa.