Dalam manufaktur dengan variasi tinggi, komponen bentuk ganjil adalah musuh kecepatan. Ini adalah konektor, header, dan trafo berat yang menolak untuk dipasang permukaan, menuntut proses melalui lubang yang lama setelah papan lain selesai di-reflow.

Ketika menghadapi papan yang 90% SMT dan 10% melalui lubang bentuk ganjil, nalurinya sering kali adalah mengarahkan ke mesin solder selektif. Ini terasa presisi. Ini terasa modern. Ini tidak memerlukan biaya alat.

Juga, sering kali ini adalah perangkap.

Meskipun solder selektif menawarkan presisi yang dapat diprogram, itu memperkenalkan penalti brutal pada throughput. Menonton nozzle selektif melintasi papan untuk mencapai 400 titik individu adalah latihan kesabaran yang garis produksi volume tinggi tidak mampu lakukan. Jika sebuah garis berjalan dengan kecepatan beat 45 detik, siklus solder selektif selama 12 menit bukanlah langkah proses; itu adalah tempat parkir. Alternatifnya—solder manual—lebih buruk lagi, memperkenalkan biaya tenaga kerja yang besar dan inkonsistensi kelelahan manusia.

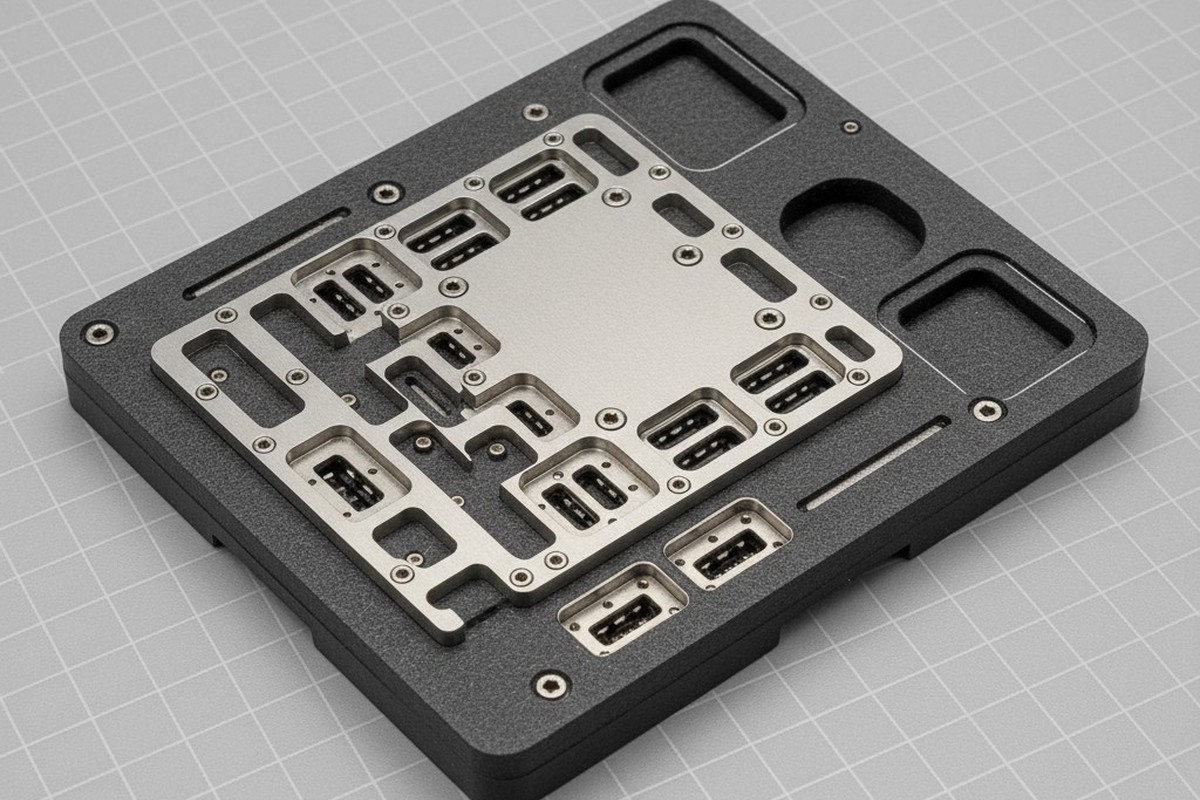

Solusi rekayasa yang menjembatani celah ini adalah pallet solder gelombang kustom. Dengan melindungi komponen SMT dan hanya mengekspos pin melalui lubang ke gelombang, kita mengubah proses serial kembali menjadi paralel. Namun, merancang pallet yang berfungsi bukan hanya tentang memotong lubang di lembaran bahan komposit. Ini adalah masalah dinamika fluida, pengelolaan termal, dan ilmu material. Anggaplah gelombang solder sebagai kolam logam panas sederhana, dan Anda akan merancang perangkat yang menciptakan lebih banyak cacat daripada yang dicegah.

Hydrodinamika dalam Sebuah Kotak

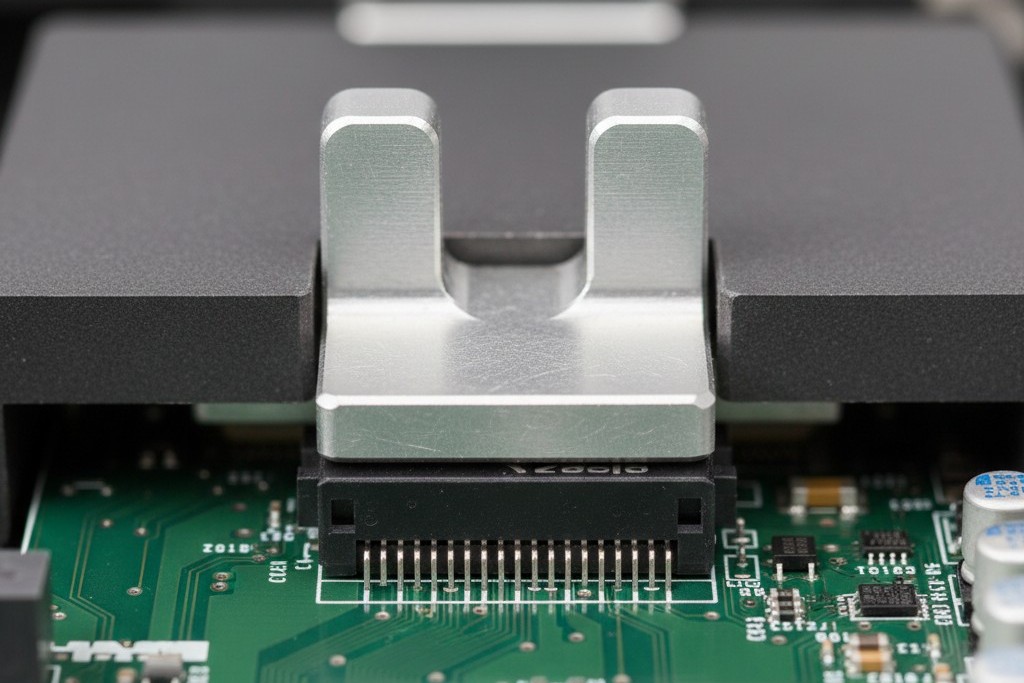

Tantangan utama dari pallet gelombang adalah bahwa itu memaksa solder cair untuk berperilaku secara tidak alami. Mesin gelombang standar dirancang untuk mencuci papan datar dan terbuka. Ketika Anda memperkenalkan pallet, Anda meminta solder mengalir ke dalam saku yang dalam dan sempit, membasahi sambungan, dan kemudian mundur tanpa menarik solder kembali keluar atau meninggalkan jembatan.

Lalu ada “Efek Bayangan.” Jika dinding aperture pallet terlalu tebal, mereka bertindak seperti breakwater. Saat papan melintasi gelombang, tepi depan dinding pallet mendorong aliran solder ke bawah, menciptakan bayangan turbulensi di belakangnya. Pin yang duduk di dalam bayangan itu tidak pernah melihat gelombang, yang menghasilkan “skip”—sambungan terbuka yang membutuhkan pengerjaan ulang manual. Untuk mengatasinya, dinding aperture harus dipoles pada sisi solder agar mengarahkan aliran ke pin. Menghapus komponen saja tidak cukup. Anda harus mengarahkan fluida.

Ada juga musuh tak terlihat: penjebakan gas. Flux menghasilkan gas ketika menyentuh pemanas awal dan gelombang. Pada papan terbuka, gas ini menghilang ke atas. Di dalam aperture pallet, khususnya yang tertutup rapat terhadap PCB untuk melindungi resistor 0402 di sekitarnya, gas tersebut tidak punya tempat untuk pergi. Gas tersebut membentuk gelembung di sekitar sambungan, mencegah solder membasahi pad. Pallet yang dirancang dengan baik termasuk saluran pelepasan gas yang terukir—micro-vent yang memungkinkan uap flux keluar tanpa membiarkan solder masuk. Tanpa ini, Anda akan melihat sambungan yang tampak sempurna tetapi secara listrik terbuka karena terbungkus dalam void mikro vapor rosin.

Perang Material: Titanium vs. Komposit

Batasan utama dalam desain pallet adalah “Zona Jaga-Jaga”—jarak antara pin melalui lubang yang perlu disolder dan komponen SMT terdekat yang perlu dilindungi. Jarak ini menentukan ketebalan dinding Anda, dan ketebalan dinding Anda menentukan pilihan bahan Anda.

Jika Anda memiliki jarak 3mm atau lebih, pilihannya sederhana. Bahan komposit standar seperti Durostone atau Ricocel berfungsi dengan baik. Mereka hemat biaya, mudah dikerjakan, dan tahan terhadap kejutan termal dari gelombang solder 260°C. Anda dapat memachine dinding 3mm yang akan bertahan ribuan siklus tanpa menurun kualitasnya.

Matematika itu akan gagal ketika jarak clearance turun di bawah 1mm.

Kita sering melihat perancang menempatkan konektor USB-C atau klip snap-fit hanya beberapa milimeter dari komponen plastik sensitif. Dalam skenario ini, dinding komposit perlu dibuat menjadi 0,5mm atau kurang. Pada ketebalan itu, bahan komposit kehilangan integritas strukturalnya. Mereka menjadi rapuh, cenderung retak di bawah tekanan thermal, atau lebih buruk lagi, mereka menyerap flux dan mulai delaminasi, berubah menjadi kekacauan berpori setelah beberapa kali proses produksi.

Masukkan Titanium Grade 5.

Ketika jarak clearance sangat ketat, kami membuat insert titanium kustom dan mengencerkannya ke dalam penampang komposit. Titanium memungkinkan dinding setebal 0,4mm yang tetap kaku dan kedap terhadap flux. Ini adalah peningkatan yang mahal, sering menambah $400-$600 pada biaya fixture, tetapi ini satu-satunya cara untuk menyolder papan berdensitas tinggi tanpa jembatan.

Ada argumen sah terkait termodinamika: Titanium adalah logam, dan logam mengalirkan panas. Sebuah insert titanium besar bisa berfungsi sebagai pendingin panas, menyerap energi thermal dari sambungan solder dan menyebabkan cacat “solder dingin”. Ini adalah risiko nyata. Namun, risiko ini dikurangi oleh profil pre-heating yang agresif dan, secara kontra-intuitif, oleh ketipisan dinding itu sendiri. Dinding titanium 0,5mm menyimpan sangat sedikit massa thermal jika dibandingkan dengan reservoir besar dari gelombang solder. Perdagangan ini hampir selalu menguntungkan untuk insert logam ketika ruang sangat terbatas.

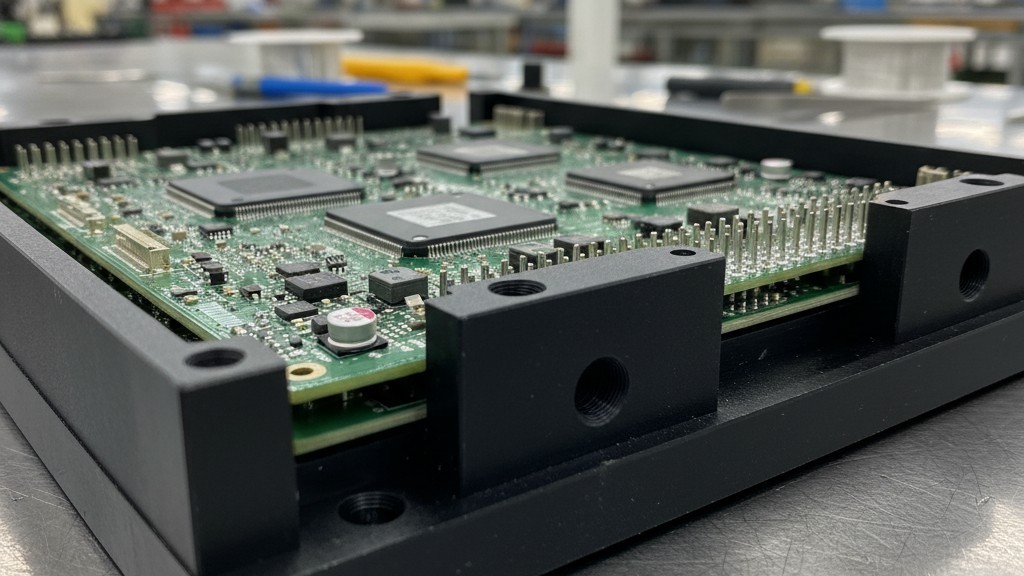

Menahan Float

Gaya gravitasi biasanya merupakan teman kita saat menyolder, tetapi tidak dengan komponen berbentuk aneh. Banyak konektor melalui lubang, terutama yang berbodi plastik, ternyata cukup melayang. Ketika mereka menghadapi turbulensi gelombang yang kacau, mereka cenderung mengapung. Header yang duduk rata selama perakitan mungkin keluar dari gelombang secara miring, atau “meluncur” 1mm dari permukaan papan.

Pallet menawarkan keuntungan mekanis di sini yang tidak dapat dilakukan oleh penyolderan selektif: kemampuan untuk menggunakan “top-hats” atau klip penahan. Ini terintegrasi ke dalam bagian atas fixture (atau penutup terpisah) untuk secara fisik mengunci badan komponen terhadap PCB selama proses penyolderan.

Jika Anda berurusan dengan konektor sudut kanan atau trafo berat, hanya cocok gesekan sederhana dalam lubang melalui berlapis lapisan sangat jarang bisa cukup untuk menjaga bagian tetap benar. Kami telah melihat seluruh batch papan gagal kontrol kualitas karena konektor melayang 2 derajat dari sumbu, membuatnya tidak mungkin dipasang ke dalam enclosure akhir. Pallet kustom dengan spring-loaded hold-down titanium menyelesaikan ini secara mekanis, memastikan setiap bagian duduk rata, setiap saat.

ROI dari NRE

Titik kesulitan bagi sebagian besar proyek adalah biaya Non-Recurring Engineering (NRE). Pallet gelombang kompleks dengan insert titanium dan hold-down dapat berkisar antara $1.200 hingga $2.000. Untuk seorang petugas pengadaan yang melihat spreadsheet, itu terlihat seperti banyak uang dibandingkan dengan penggilingan “gratis” dari mesin penyolder selektif atau sepotong pita Kapton.

Ini adalah kegagalan dalam menghitung Total Cost of Ownership.

Ambil contoh jebakan “Pita Kapton”. Seringkali kita bertanya apakah kita bisa cukup menaruh masker pada bagian SMT dengan pita suhu tinggi dan menjalankan papan melalui gelombang. Pita ini murah. Tenaga kerjanya tidak. Memasang pita pada 500 papan, lalu melepas pita tersebut dari 500 papan setelah gelombang, adalah pekerjaan besar yang sangat berat. Ini juga meninggalkan residu lem yang membutuhkan pembersihan kimia. Jika Anda menjalankan lebih dari 200 papan, biaya tenaga kerja dari pembuatan pintalan akan melebihi biaya pallet.

Begitu pula, lihat waktu siklus. Jika sebuah pallet memungkinkan Anda menyolder papan dalam 45 detik dibandingkan 8 menit pada mesin selektif, fixture membayar dirinya sendiri hanya dalam waktu mesin selama 1.000 unit pertama. Pallet ini bukan aksesori. Ini adalah investasi modal dalam throughput.

Saat mengevaluasi tata letak baru, lihat jarak clearance terlebih dahulu. Jika Anda memiliki ruang, bahan standar sangat membantu. Jika ruang terbatas, titanium memberi Anda margin yang Anda butuhkan. Tapi jangan biarkan biaya penggilingan awal membuat Anda takut dari satu-satunya proses yang mampu menyamai kecepatan jalur SMT Anda.