Inspeksi optik otomatis (AOI) adalah fondasi jaminan kualitas dalam perakitan elektronik modern. Dominasi sistem ini, bagaimanapun, bergantung pada asumsi yang rapuh: bahwa kamera dapat melihat apa yang perlu dinilai. Ketika tren desain bertabrakan dengan fisika optik, asumsi tersebut hancur. Masker solder matte-black, yang dihargai karena tampilannya yang ramping, menyerap cahaya yang dibutuhkan sistem AOI untuk kontras. Serentak, miniaturisasi komponen pasif yang tanpa henti telah mendorong bagian 01005 ke batas apa yang bahkan kamera resolusi tinggi dapat andalkan untuk membezakan. Akibatnya adalah krisis pengendalian kualitas, yang didefinisikan oleh positif palsu yang membuang papan baik dan negatif palsu yang membiarkan cacat lolos ke lapangan.

Naluri umum adalah menyesuaikan sistem AOI secara lebih agresif—mengetatkan ambang, menyesuaikan sudut pencahayaan. Reaksi ini secara mendasar salah memahami masalahnya. Isunya bukan soal kalibrasi; melainkan fisika. Masker gelap tidak memantulkan cukup cahaya untuk menciptakan gradasi abu-abu yang diperlukan algoritma untuk membedakan sebuah pad dari jejak. Resistor 01005 menempati terlalu sedikit piksel untuk deteksi tepi yang andal. Tidak ada pengaturan perangkat lunak yang dapat mengekstrak sinyal yang tidak ada. Solusinya adalah dengan mengadopsi metode inspeksi yang mengabaikan masalah kontras optik sepenuhnya: inspeksi paste solder 3D, yang mengukur topologi alih-alih reflektansi, dan inspeksi X-ray otomatis, yang menembus rakitan untuk mengungkapkan sambungan solder tersembunyi. Bagi produsen yang berkomitmen terhadap kosmetik gelap atau kepadatan pitch ultra-fine, strategi inspeksi multi-metode bukanlah peningkatan. Itu adalah keharusan.

Masalah Kontras Optik: Mengapa Masker Gelap dan Pasif Kecil Mengganggu AOI

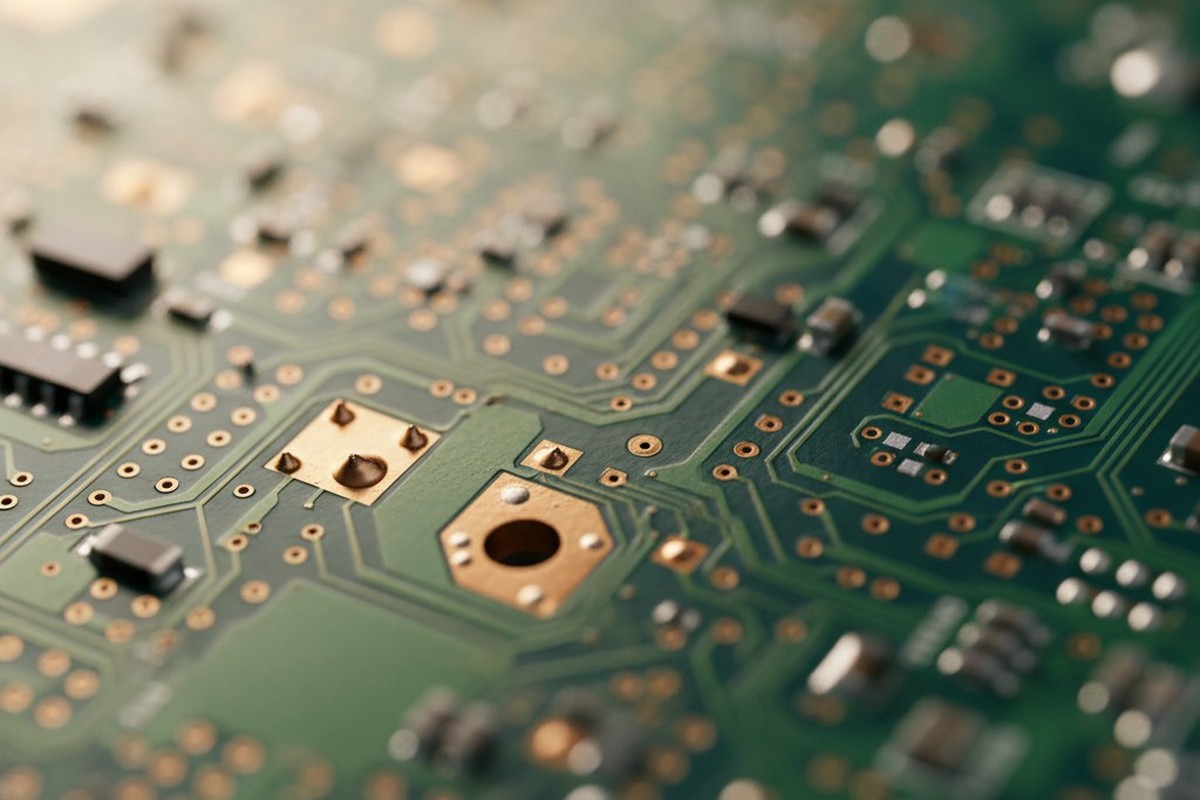

Inspeksi optik otomatis bekerja dengan menganalisis variasi dalam intensitas abu-abu. Sistem ini berkembang pesat karena kontras visual yang kuat antara elemen—lebur terang terhadap masker hijau, badan komponen gelap terhadap sablon putih. Ketika kontras itu runtuh, algoritma kehilangan kerangka referensinya. Dua penyebab paling umum, masker solder matte-black dan komponen pasif 01005, masing-masing menghadirkan tantangan yang berbeda tetapi sama-sama mengganggu.

Masker Matte-Black dan Penghalang Penyerapan Cahaya

Daya tarik estetika masker solder matte-black telah membuatnya menjadi standar dalam elektronik konsumen premium, tetapi sifat optiknya menciptakan lingkungan yang tidak bersahabat untuk inspeksi pantulan cahaya. Masker hitam menyerap sebagian besar cahaya yang datang alih-alih memantulkannya kembali. Sedikit cahaya yang kembali dipantulkan secara difus oleh tekstur matte, menghilangkan sorotan tajam yang digunakan kamera untuk mengidentifikasi tepi pad dan batas jejak. Gambar yang dihasilkan adalah wash rendah kontras di mana sambungan solder, pad tembaga, dan masker di sekitarnya menyatu dalam spektrum abu-abu yang sempit.

Algoritma AOI bergantung pada transisi tajam dalam intensitas piksel untuk melakukan deteksi tepi. Ketika fillet solder pada masker hitam memantulkan hanya sedikit lebih banyak cahaya daripada masker itu sendiri, gradiennya terlalu dangkal bagi sistem untuk membuat keputusan yang yakin. Ini memaksa pilihan antara dua opsi buruk: tingkatkan sensitivitas dan tandai banyak cacat palsu, atau turunkan dan abaikan masalah nyata seperti jembatan solder atau wetting yang tidak cukup. Di lingkungan produksi di mana hasil dan kualitas diukur dalam basis poin, keduanya tidak dapat diterima.

Komponen 01005 pada Ambang Resolusi

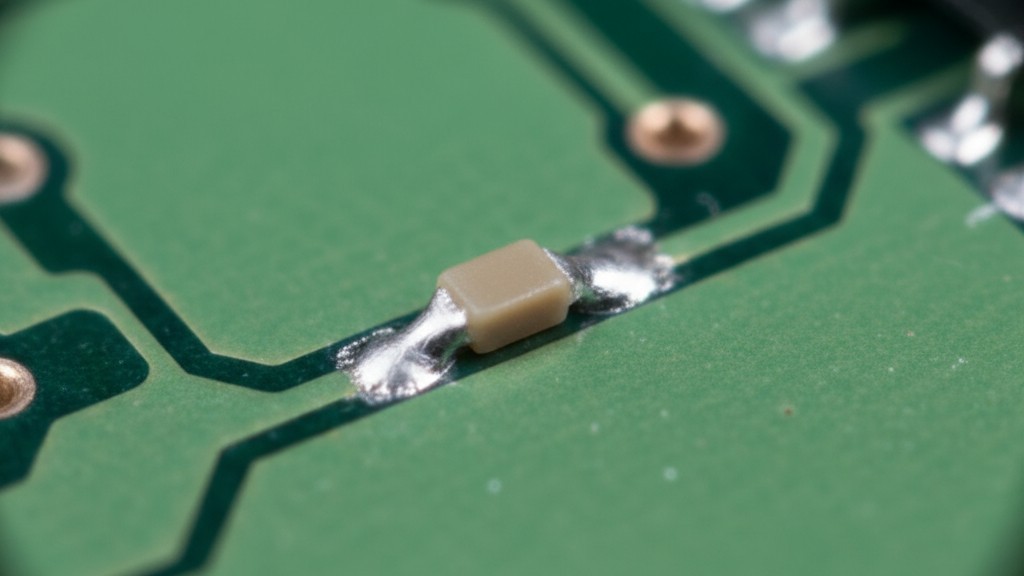

Komponen pasif 01005 hanya berukuran 0,4 x 0,2 milimeter, sebuah footprint yang begitu kecil sehingga menantang resolusi spasial kamera AOI standar. Pada jarak kerja tipikal, komponen 01005 mungkin menempati kurang dari sepuluh piksel di setiap dimensi—jauh di bawah ambang yang dibutuhkan untuk analisis bentuk yang kokoh. Algoritma deteksi tepi membutuhkan batas piksel yang jelas untuk menentukan apakah sebuah komponen ada, berorientasi benar, dan terpusat dengan baik. Ketika seluruh bagian hanya mencakup beberapa piksel, rasio sinyal terhadap_noise_ menurun drastis.

Masalah kontras semakin memperparahnya. Resistor dan kapasitor 01005 sering berwarna hitam atau coklat tua, menawarkan perbedaan intensitas minimal terhadap masker gelap. Ukuran kecil komponen berarti variasi pencahayaan sedikit saja dapat mendorong beberapa piksel reflektifnya di bawah ambang deteksi atau tenggelam dalam noise dari silkscreen atau jejak yang berdekatan. Kamera tidak lagi melihat objek yang jelas. Yang terlihat hanyalah sekelompok piksel berisik yang mungkin atau tidak mungkin merupakan sebuah komponen, menyebabkan tingkat penolakan yang tinggi.

Dilema Panggilan Palsu: Pelarian vs. Overkill

Kontras optik rendah memaksa pengambilan keputusan yang menyakitkan antara dua jenis kesalahan, masing-masing dengan biaya produksi langsung. Ketika sistem AOI beroperasi dengan kualitas sinyal yang minim, dapat disesuaikan menjadi agresif atau longgar, menciptakan dilema antara menangkap lebih banyak cacat dengan biaya hasil yang rendah, atau menjaga hasil dengan biaya kualitas.

Positif palsu terjadi ketika AOI menandai rakitan bagus untuk diperbaiki. Dalam produksi volume tinggi, tingkat positif palsu sebesar dua persen pun menghapus ribuan papan yang sempurna dari jalur untuk pemeriksaan manual. Setiap panggilan salah menghabiskan tenaga kerja, memperlambat throughput, dan mengikis kepercayaan terhadap sistem. Akhirnya, operator mulai mengabaikan peringatan AOI, menganggapnya sebagai noise. Ketidakpercayaan yang dipelajari ini berbahaya, mengkondisikan lantai produksi agar melewati gerbang kualitasnya sendiri.

Negatif palsu, atau pelarian, adalah kegagalan sebaliknya: rakitan cacat yang dilewati oleh AOI sebagai baik. Biaya pelarian secara dramatis meningkat semakin lambat terdeteksi. Cacat yang ditemukan dalam pengujian fungsional mahal; cacat yang mencapai lapangan memicu klaim garansi, penarikan, dan kerusakan reputasi. Dalam aplikasi yang memerlukan keandalan tinggi atau keselamatan kritis, satu pelarian dapat menjadi bencana. Ketakutan terhadap pelarianlah yang mendorong produsen untuk menyetel sistem AOI secara agresif, yang kembali menyoroti masalah positif palsu.

Ini adalah paradoks penyetelan: menurunkan ambang deteksi untuk menangkap lebih banyak cacat justru menurunkan hasil produksi dengan positif palsu. Meningkatkan ambang batas untuk mengurangi overkill memungkinkan lebih banyak cacat lolos. Dengan kontras optik yang baik, pertukaran ini dapat dikendalikan karena sinyalnya kuat. Pada masker gelap atau rakitan 01005, ketidakpastian begitu luas sehingga tidak ada pengaturan ambang batas yang dapat memberikan hasil yang dapat diterima baik dari segi hasil maupun penangkapan cacat. Sistem diminta untuk membuat keputusan yang andal dari data yang tidak dapat diandalkan. Ketika datanya sendiri cacat, satu-satunya solusi adalah mengubah sumber datanya.

Inspeksi Lemak Solder 3D: Garis Pertahanan Pertama

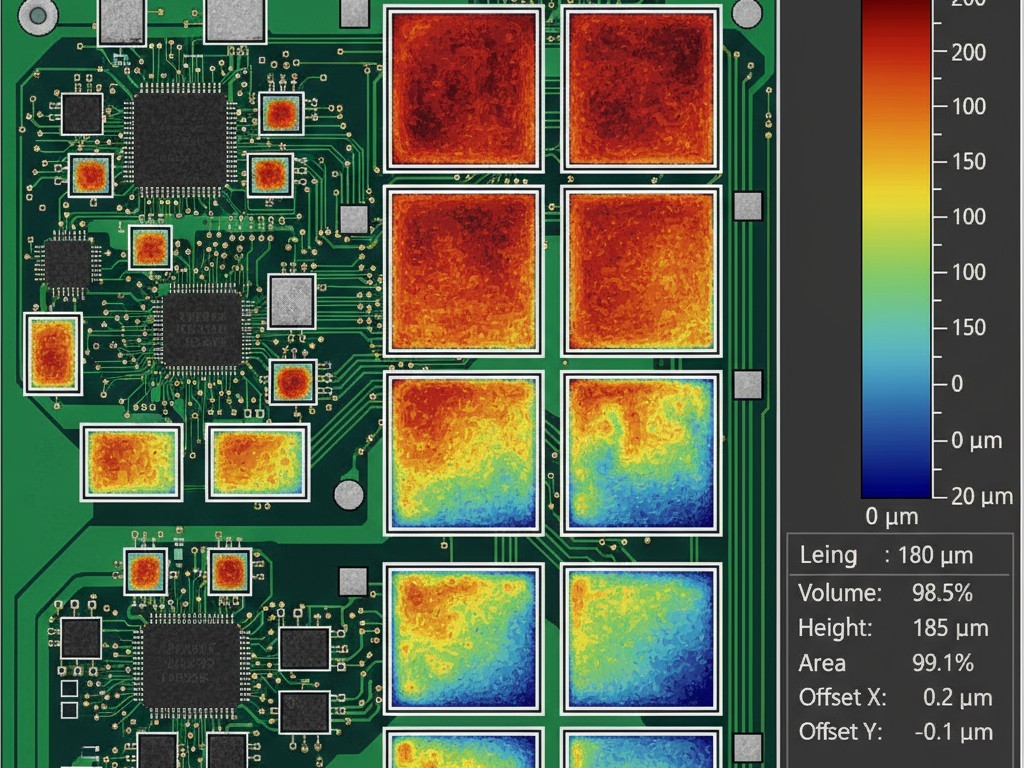

Keterbatasan pencitraan grayscale mendorong adopsi inspeksi pasta solder 3D (SPI). Tidak seperti AOI, yang menganalisis cahaya yang dipantulkan, SPI 3D mengukur topologi fisik deposit pasta solder sebelum penempatan komponen. Ini mengubah inspeksi dari pertanyaan subjektif “Apakah ini tampak benar?” menjadi “Apakah volume pasta yang benar berada di lokasi yang benar?” Pertanyaan ini lebih presisi dan secara fundamental kebal terhadap warna masker.

Pemetaan Tinggi vs. Citra Grayscale

Sistem SPI tiga dimensi menggunakan cahaya terstruktur atau laser untuk membangun peta ketinggian detail dari pasta solder cetak stensil. Setiap pad diukur volumenya, tinggi, luas, dan offsetnya. Metode ini didasarkan pada geometri fisik, bukan intensitas piksel. Masker gelap tidak menyerap garis laser atau mendistorsi kisi yang diproyeksikan seperti saat menyerap cahaya putih. Pasta reflektif tiga dimensi menghasilkan tanda topologi yang jelas tanpa memandang substrat di bawahnya.

Ketepatan ini sangat penting karena sebagian besar cacat setelah reflow—solder tidak cukup, jembatan, tombstoning—berawal dari kesalahan deposit pasta. Pad dengan volume pasta hanya 70 persen dari yang dibutuhkan kemungkinan besar akan menghasilkan sambungan yang lemah, bahkan dengan penempatan komponen yang sempurna. Dengan menangkap masalah ini sebelum komponen dipasang, SPI 3D mencegah cacat bergerak ke hilir di mana mereka menjadi semakin sulit dan mahal untuk ditemukan dan diperbaiki. Ini mengubah loteri cacat menjadi proses yang terkendali.

Peta ketinggian juga memungkinkan inspeksi percaya diri dari deposit pasta 01005. Meskipun depositnya kecil, cukup besar untuk menghasilkan profil ketinggian yang terukur. Sistem ini dapat memverifikasi bukan hanya kehadiran tetapi juga volume yang benar dan penempatan yang tepat, memberikan kriteria keberhasilan-gagal yang kuantitatif yang tidak bergantung pada penghitungan piksel. Ini membuat SPI 3D penting untuk setiap rakitan yang menggabungkan pasif ultra-kecil dengan warna masker yang menantang.

Inspeksi X-Ray Otomatis untuk Verifikasi Setelah Reflow

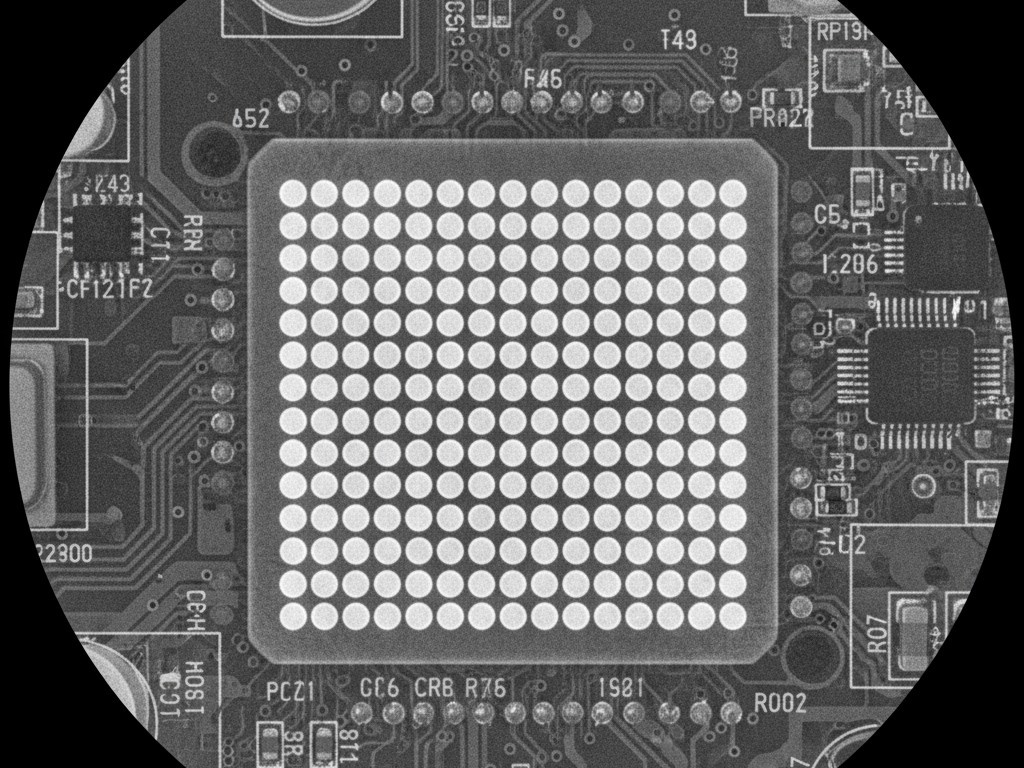

Meskipun SPI 3D menguasai kualitas pra-reflow, ia tidak dapat menilai sambungan solder akhir setelah reflow. Untuk itu, inspeksi X-ray otomatis (AXI) diperlukan. AXI menggunakan radiasi tembus untuk membentuk gambar struktur internal sambungan solder, menghindari sepenuhnya masalah visibilitas permukaan. Ia tidak memperhatikan warna masker, ukuran komponen, atau apakah sambungan tersembunyi di bawah paket. AXI menilai solder itu sendiri, sehingga sangat penting untuk rakitan berdensitas tinggi modern.

Melihat Melalui Papan: BGAs dan Sambungan Tersembunyi

Array grid ball (BGA) dan paket area array lainnya menyajikan ketidakmungkinan geometris untuk inspeksi optik: sambungan solder mereka sepenuhnya tersembunyi. Tidak ada kamera yang dapat mengungkapkan solder voided atau hilang di bawah BGA. Inspeksi X-ray mengatasinya dengan mentransmisikan radiasi melalui rakitan. Solder, yang padat, menyerap lebih banyak radiasi dan muncul sebagai fitur yang berbeda, memungkinkan sistem memverifikasi keberadaan bola, bentuk, dan voiding.

Pada perakitan dengan masker gelap, AXI memberikan manfaat penting lainnya: dapat memeriksa sendi perifer pada QFN dan paket lain tanpa bergantung pada kontras optik. Gambar sinar-X menampilkan massa solder secara langsung, mengungkapkan masalah seperti wetting yang kurang, bridging, atau cacat kepala-in-billow yang akan ambigu atau tidak terlihat oleh kamera. Ini menjadikan AXI tidak hanya kebutuhan untuk paket dengan area array tetapi juga pelengkap yang kuat untuk AOI pada setiap perakitan di mana kontras buruk.

Pengorbanan adalah kecepatan dan biaya. Sistem sinar-X lebih lambat daripada kamera optik dan memerlukan investasi modal yang signifikan. Karena itu, AXI biasanya digunakan secara selektif di zona risiko tinggi seperti bidang BGA. Pada perakitan yang dipenuhi masker gelap dan BGA padat, pendekatan yang ditargetkan ini tidak bisa dinegosiasikan. Celah yang dicegah oleh AXI adalah cacat yang paling mungkin lolos inspeksi optik dan menyebabkan kegagalan lapangan yang katastrofik.

Penyesuaian Proses untuk Meningkatkan Hasil

Tidak setiap pabrikan dapat segera berinvestasi dalam lini SPI 3D dan AXI yang baru. Dalam kasus ini, penyesuaian proses yang ketat dapat mengurangi tingkat cacat dan meningkatkan kinerja sistem AOI yang ada, meskipun mereka tidak dapat sepenuhnya menggantikan teknologi inspeksi canggih. Tujuannya adalah memperketat jendela proses, mengurangi variansi yang menciptakan cacat sejak awal.

Optimalisasi aperture stencil. Volume dan bentuk deposit pasta solder memiliki pengaruh besar terhadap kualitas sambungan. Untuk komponen dengan pitch halus, stencil hasil potongan laser dengan dinding yang dipoles elektropolishing dan geometri aperture yang dioptimalkan meningkatkan pelepasan pastas dan konsistensi. Mengurangi variabilitas pasta berarti lebih sedikit perakitan marginal yang jatuh ke dalam pita ketidakpastian AOI.

Akurasi penempatan komponen. Tombstoning dan ketidaksesuaian pada pasif kecil sering disebabkan oleh offset penempatan. Sistem pick-and-place berpresisi tinggi dengan koreksi berbasis penglihatan dapat memusatkan komponen 01005 dengan lebih andal, mencegah ketidakseimbangan wick solder yang menyebabkan cacat seperti itu. Ini tidak menyelesaikan masalah visibilitas, tetapi tingkat cacat yang lebih rendah berarti lebih sedikit celah.

Kompromi warna masker. Kadang-kadang, persyaratan estetika untuk matte-black dapat dilonggarkan ke varian hijau tua atau biru tua. Meskipun tetap menantang, warna-warna ini dapat memberikan kontras optik yang sedikit lebih baik, berpotensi menggeser kinerja AOI dari tidak dapat digunakan menjadi hampir cukup untuk lini produk tertentu. Ini adalah pertukaran desain yang menyeimbangkan keandalan inspeksi terhadap preferensi kosmetik.

Penyesuaian ini berharga tetapi terbatas. Proses yang dioptimalkan dengan baik tetap akan menghasilkan cacat sesekali, dan cacat tersebut tetap sulit dilihat pada masker gelap. Disiplin proses memberikan margin, tetapi tidak mengubah fisika penyerapan cahaya.

Membangun Strategi Inspeksi Multi-Metode

Tidak satu teknologi inspeksi pun cukup untuk perakitan modern yang menggabungkan masker solder gelap, komponen ultra-kecil, dan paket area array. Solusinya adalah strategi berlapis yang menerapkan teknologi yang tepat pada langkah proses yang tepat, mencocokkan kekuatan masing-masing metode dengan mode kegagalan tertentu yang dirancang untuk ditangkap.

Strategi yang tangguh diawali dengan inspeksi PCB 3D sebelum penempatan komponen. Ini menangkap cacat volume pasta, offset, dan bridging pada titik paling awal. Untuk perakitan dengan komponen 01005 atau perangkat dengan pitch halus, SPI 3D adalah satu-satunya cara yang andal untuk memverifikasi fondasi dari sambungan solder yang baik.

Setelah reflow, inspeksi X-ray otomatis harus diarahkan ke zona BGA dan sendi tersembunyi lainnya. AXI digunakan secara selektif pada perakitan bernilai tinggi atau berisiko tinggi di mana biaya kegagalan lapangan dari celah jauh melebihi biaya inspeksi. Ini memerlukan kriteria yang jelas untuk papan atau zona yang memerlukan cakupan X-ray agar proses tidak menjadi bottleneck.

AOI pasca-reflow masih memiliki peran, tetapi harus digunakan secara cerdas. Pada perakitan dengan masker gelap, AOI harus fokus pada komponen berukuran besar, paket bermurni, dan area di mana kontras optik tetap memadai. AOI diposisikan ulang sebagai salah satu alat di antara beberapa, memeriksa apa yang bisa dilihat secara andal sambil meninggalkan zona paling menantang kepada metode lain. Ini berarti memprogram AOI untuk mengurangi penekanan atau melewati bidang 01005 pada masker hitam untuk mencegah banjir positif palsu yang mengikis kepercayaan operator.

Tujuannya bukan untuk memeriksa kualitas ke dalam produk, melainkan membangun kualitas ke dalam proses dan menggunakan inspeksi untuk memverifikasinya. Pada perakitan di mana fisika optik membuat AOI tradisional tidak dapat diandalkan, verifikasi tersebut memerlukan kombinasi metode. Ini adalah kebutuhan dasar untuk mengirimkan produk yang andal saat tren desain melampaui kemampuan teknologi inspeksi tunggal apa pun.