Jangkauan nirkabel pada lembar data produk IoT Anda adalah janji yang dibuat di laboratorium terkendali. Janji itu dengan diam-diam rusak di lantai produksi saat perakitan mengubah perilaku elektromagnetik antena Anda. Sebuah papan yang mencapai –2 dB kerugian pantulan dan efisiensi radiasi 85% dalam prototipe dapat dengan mudah menurun menjadi –6 dB dan efisiensi 60% setelah perakitan volume. Kegagalan ini tidak terlihat sampai perangkat digunakan di lapangan.

Di PCBA Bester, mempertahankan performa RF melalui proses perakitan bukanlah sebuah aspirasi; itu adalah hasil rekayasa. Kami menegakkan empat disiplin manufaktur yang berbeda: kepatuhan zona jaga antena, pemeliharaan tumpukan impedansi terkendali, proses flux dengan residu rendah di area kritis RF, dan desain jig uji yang memvalidasi performa radiasi tanpa memperkenalkan variabel baru. Kontrol ini bukan sekadar pengamanan. Mereka adalah sistem yang saling bergantung, dan kegagalan dalam satu disiplin akan mengompromikan disiplin lain.

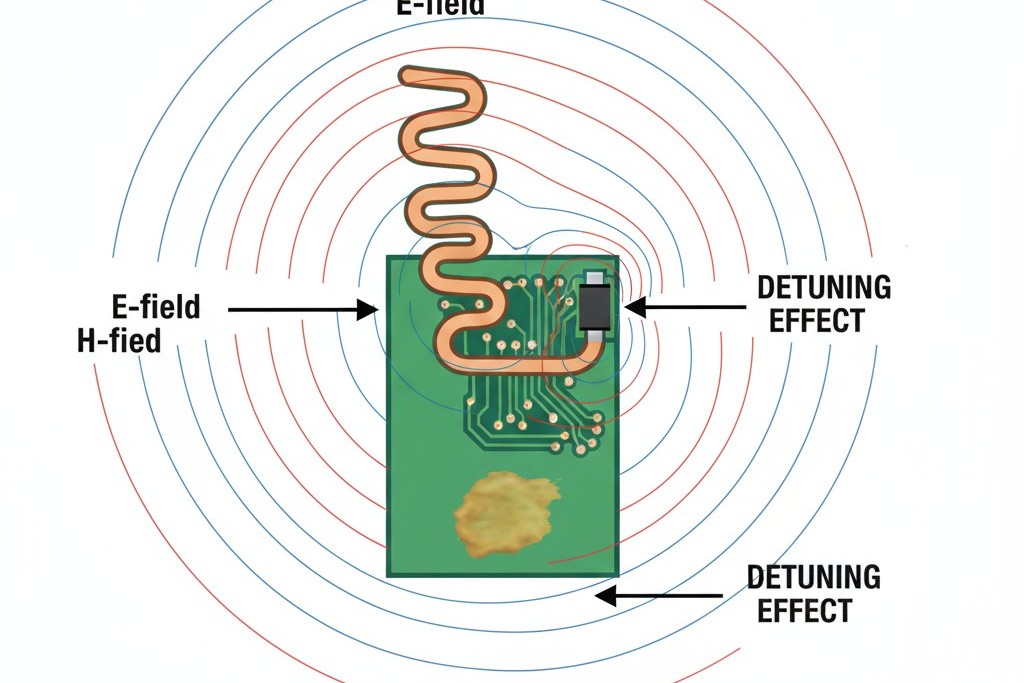

Masalah inti adalah detuning. Antena adalah struktur resonansi yang kinerja tergantung pada panjang listrik yang tepat dan kecocokan impedansi ke jalur transmisinya. Perakitan memperkenalkan variabel seperti kontaminasi bahan, pergeseran dielektrik, dan gangguan bidang tanah yang mengubah properti ini. Meskipun perubahan ini kecil secara absolut, mereka bisa menjadi bencana bagi performa RF. Perpindahan sebesar 5% dalam konstanta dielektrik efektif di dekat antena 2.4 GHz dapat menggeser resonansinya sebesar 120 MHz, mengubah radiator yang cocok dengan baik menjadi beban yang tidak cocok, memantulkan daya alih-alih mentransmisikannya.

Mengapa Antena Lemah Saat Perakitan PCB

Antena beresonansi ketika geometri fisiknya sesuai dengan fraksi dari panjang gelombang elektromagnetik targetnya. Antena monopole setengah gelombang untuk 2.4 GHz berukuran sekitar 31 milimeter dalam ruang bebas, tetapi antena tidak pernah beroperasi dalam ruang bebas. Ia berada dalam lingkungan elektromagnetik substrat PCB, bidang tanahnya, dan bahan di dekatnya. Panjang listrik efektif antena ditentukan oleh dimensi fisiknya dan konstanta dielektrik dari lingkungannya. Ketika perakitan mengubah lingkungan tersebut, antena menjadi detuned.

Tiga mekanisme utama menyebabkan detuning ini, masing-masing beroperasi melalui jalur fisik yang berbeda. Memahami mereka adalah dasar untuk kontrol manufaktur yang menangani akar penyebabnya, bukan hanya gejalanya.

Kontaminasi bahan mengubah kerugian dielektrik. Residu flux, partikel pasta solder, dan agen pembersih yang tertinggal di dekat antena memperkenalkan bahan dielektrik yang loss ke dalam wilayah medan dekatnya. Kontaminan ini meningkatkan tangente kerugian dari medium sekitar, menyebabkan lebih banyak energi elektromagnetik hilang sebagai panas alih-alih dipancarkan ke medan jauh. Secara praktis, lapisan kontaminasi dengan tangente kerugian 0.02 dapat mengurangi efisiensi radiasi antena patch dari 80% menjadi 65%—kehilangan hampir 1 dB dalam daya pancar efektif.

Perpindahan konstanta dielektrik mengubah panjang gelombang efektif. Konstanta dielektrik substrat PCB tidak tetap; itu bervariasi dengan suhu, kelembapan, dan kelembapan yang diserap. Selama proses reflow soldering, substrat bisa mencapai suhu 250°C. Jika antena di-tune di suhu kamar dengan konstanta dielektrik 4.4, dan perubahan akibat reflow mendorong nilai tersebut ke 4.6, frekuensi resonansi bergeser ke bawah. Untuk antena 2.4 GHz, kenaikan 4.5% ini berkaitan dengan pergeseran frekuensi sekitar 100 MHz. Antena kini resonansi pada 2.3 GHz, dan performanya pada frekuensi operasi 2.4 GHz yang dimaksud mengalami penurunan signifikan.

Gangguan bidang tanah mengubah pencocokan impedansi. Bidang tanah antena tidak pasif; itu adalah bagian aktif dari sistem penyinaran, bertindak sebagai pembalap atau elemen pantulan. Ukurannya, bentuknya, dan kontinuitasnya secara langsung mempengaruhi impedansi input antena. Proses perakitan yang memperkenalkan stres mekanis dari depanelisasi atau penyangga dapat menekuk bidang tanah atau menciptakan mikroretakan di lubang-lubang melalui pelat. Pergeseran 2 milimeter pada tepi bidang tanah dekat antena inverted-F dapat menggeser impedansi inputnya dari 50 ohm menjadi 65 ohm, menciptakan ketidaksesuaian yang melemahkan daya yang dipancarkan.

Mekanisme ini beroperasi secara bersamaan. Sebuah papan yang mengalami kontaminasi flux, pergeseran dielektrik yang diinduksi reflow, dan stres bidang tanah sedang disetel ulang dari jalur independen yang berbeda. Satu-satunya perlindungan adalah kendali sistematis terhadap setiap variabel.

Menegakkan Zona Jaga Antena

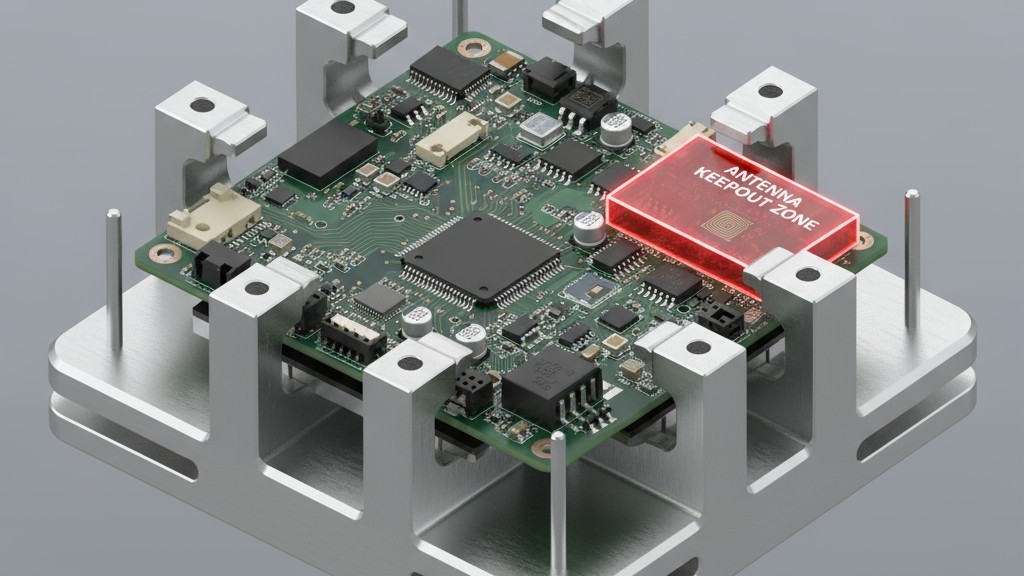

Cara paling langsung untuk mencegah detuning yang disebabkan oleh perakitan adalah dengan menegakkan zona keepout yang ketat di sekitar antena. Ini adalah volume tiga dimensi yang didefinisikan di mana tidak diizinkan bahan konduktif, komponen, atau peralatan perakitan. Rasionalnya berakar pada fisika kopling elektromagnetik medan dekat.

Fisika Efek Kedekatan

Sebuah antena memancarkan energi melalui wilayah medan dekat di mana medan listrik dan magnetiknya bersifat reaktif, menyimpan dan melepaskan energi. Impedansi input antena sangat sensitif terhadap bahan apa pun yang ada di zona ini.

Ketika objek konduktif seperti kawat pemegang komponen, sambungan solder, atau pin penyangga logam memasuki medan dekat, itu berpasangan dengan medan reaktif ini dan bertindak sebagai elemen parasitik. Ini mengubah kapasitansi dan induktansi efektif yang disajikan antena ke jalur transmisi. Untuk antena patch, objek logam dalam 5 milimeter dari tepi penyinarannya dapat menggeser frekuensi resonansi sebesar 50 hingga 150 MHz. Untuk antena inverted-F, komponen yang diletakkan dalam 3 milimeter dari titik makanannya dapat mengubah impedansi input sebesar 20 ohm atau lebih. Efeknya berkurang dengan jarak, tetapi untuk sebagian besar aplikasi IoT pada 2,4 GHz, zona keepout didefinisikan sebagai 6 sampai 12 milimeter—sebuah kompromi antara isolasi elektromagnetik dan penggunaan properti PCB yang efisien.

Strategi Manufaktur untuk Kepatuhan Keepout

Mendefinisikan zona keepout dalam file desain itu mudah; menegakkannya selama perakitan memerlukan strategi manufaktur yang disengaja. Pada PCBA Bester, penegakan dimulai dari alat. Alat pemasangan dirancang sehingga tidak ada pin, port vakum, atau rel penyangga yang memasuki volume keepout, sebuah batasan yang diverifikasi menggunakan model CAD 3D. Sebuah alat yang melanggar keepout bahkan hanya 2 milimeter dapat membatalkan pengujian RF yang dilakukan saat papan difiksasi.

Verifikasi penempatan komponen adalah lapisan kedua penegakan. Sistem inspeksi optik otomatis diprogram dengan batas keepout sebagai batas keras. Setiap komponen yang masuk ke zona ini memicu penolakan. Ini adalah pemberhentian keras; papan tidak melanjutkan ke proses reflow sampai kesalahan diperbaiki.

Penanganan juga penting. Operator dan peralatan otomatis harus tidak menerapkan tekanan mekanis pada PCB dekat antena, karena membelokkan substrat dapat sementara menyesuaikan ulang. Untuk papan dengan antena dekat tepi panel, peralatan depanelisasi harus diposisikan sehingga gaya geser tidak menyebar melalui zona keepout.

Mempertahankan Integritas Tumpukan Impedansi Terkontrol

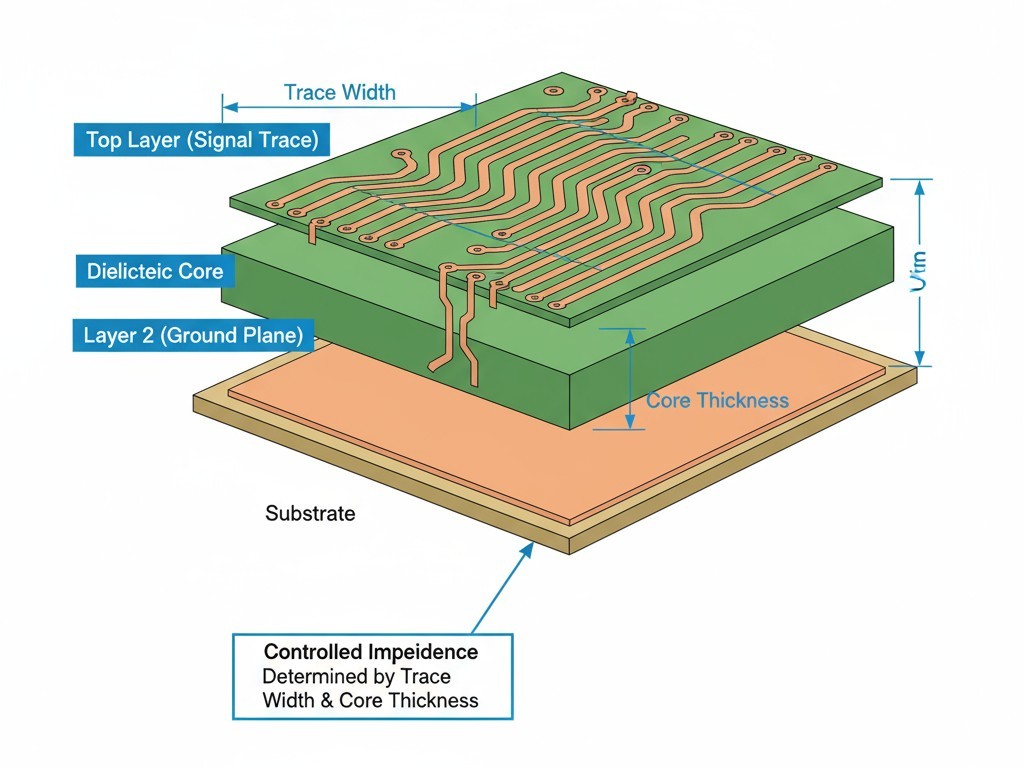

Sebuah jejak RF adalah saluran transmisi, bukan hanya kawat. Impedansinya ditentukan oleh lebar, ketebalan substrat, dan konstanta dielektrik bahan inti. Jika salah satu parameter ini berubah selama perakitan, impedansi akan berubah, menciptakan pantulan yang merusak kinerja.

Stabilitas Konstanta Dielektrik

Konstanta dielektrik substrate ditentukan pada suhu referensi, tetapi reflow soldering menyebabkan papan mengalami puncak suhu 250°C. Varian FR-4 dengan biaya lebih rendah dapat menunjukkan pergeseran konstanta dielektrik dari 5% hingga 8% selama rentang ini. Untuk jejak 50 ohm, ini dapat menggeser impedansi beberapa ohm, memperkenalkan pantulan yang bergabung dengan ketidakteraturan lain di jalur RF.

Di PCBA Bester, kami memerlukan bahan substrat dengan kestabilan konstanta dielektrik sebesar ±2% di seluruh kisaran suhu reflow untuk semua pembangunan RF. Ini diverifikasi melalui sertifikasi material dari produsen PCB, yang harus menentukan metode pengukuran yang digunakan; metode resonator stripline IPC-TM-650 adalah standar yang kami wajibkan.

Dokumentasi dan Verifikasi Stackup

Stackup fisik—urutan dan ketebalan lapisan tembaga dan dielektrik—harus presisi. Untuk papan empat lapis, jarak dari jalur sinyal di lapisan atas ke bidang tanah di lapisan dua sangat penting. Sebuah desain mungkin memerlukan jalur 10-mil di atas inti 5-mil untuk mencapai 50 ohm. Jika toleransi pembuatan menghasilkan inti 6-mil, impedansi akan bergeser menjadi 53 ohm.

Kami mewajibkan verifikasi stackup melalui analisis penampang untuk semua pembangunan RF. Jika ketebalan inti yang diukur dari sampel menyimpang dari spesifikasi lebih dari 10%, seluruh panel ditolak sebelum perakitan dimulai. Kesalahan impedansi yang tertanam dalam papan tidak bisa dikoreksi nanti. Kontrol profil reflow juga penting untuk integritas stackup. Kami meminimalkan stres termal dengan mengkualifikasi profil papan RF dengan suhu puncak tidak lebih dari 245°C dan waktu di atas cairan kurang dari 60 detik—batas yang lebih ketat dari profil standar.

Proses Rendah Residue untuk Zona RF

Flux adalah agen kimia yang penting untuk penyolderan, tetapi residu-residunya adalah dielektrik dengan tangent kerugian bukan nol. Ketika dibiarkan di atau dekat rangkaian RF, mereka memperkenalkan kerugian yang terukur. Masalah ini diperparah oleh fakta bahwa residu flux bersifat hygroscopic; mereka menyerap kelembapan dari udara, dan air adalah dielektrik berkerugian tinggi. Lapisan tipis residu flux basah dapat meningkatkan kerugian di bidang dekat antena hingga satu orde magnitude.

Kimia Flux dan Protokol Pembersihan

Flux tanpa pembersihan, standar industri, dirancang untuk meninggalkan residu yang aman untuk sebagian besar aplikasi. Rangkaian RF bukanlah sebagian besar aplikasi itu. Bahkan film tipis dari flux non-pembersihan dengan residu rendah dapat meningkatkan kerugian dielektrik, mengurangi efisiensi radio hingga 1 sampai 2 dB.

Proses kami untuk pembangunan RF dimulai dengan flux tanpa residu, halida rendah, tetapi kami tidak berhenti di situ. Kami menerapkan proses pembersihan yang ditargetkan untuk zona kritis RF. Setelah reflow, papan dibersihkan dengan alkohol isopropil dan air deionisasi dalam sistem inline, dengan nosel diarahkan ke antena dan jalur RF. Kami memverifikasi efektivitas pembersihan melalui pengujian kontaminasi ionik, menegakkan tingkat maksimum 5 µg/cm², yang dua kali lebih ketat dari batas IPC-A-610 kelas 3.

Keseragaman masker solder adalah faktor lain. Sebagai bahan dielektrik, variasi ketebalannya dapat mengubah impedansi. Kami menentukan toleransi ketebalan masker solder sebesar ±10 mikron untuk zona RF dan memverifikasinya selama inspeksi PCB masuk.

Memvalidasi Performa dengan Desain Jig Uji yang Tepat

Kontrol pembuatan hanya efektif jika hasilnya diverifikasi. Untuk rakitan RF, ini berarti mengukur kinerja radiasi—kerugian balik, pola radiasi, dan efisiensi—setelah perakitan. Tantangannya adalah bahwa alat uji itu sendiri dapat menjadi sumber detuning.

Metrik Radiasi yang Penting

Kerugian balik adalah pengukuran RF yang paling umum, menunjukkan daya yang dipantulkan dari antena akibat ketidakcocokan impedansi. Nilai –10 dB atau lebih baik adalah kriteria penerimaan yang biasa. Tapi kerugian balik yang bagus tidak menjamin radiasi yang baik. Sebuah antena dapat menerima daya secara efisien tetapi mengubahnya menjadi panas karena kerugian medan dekat.

Efisiensi radiasi—rasio daya yang dipancarkan terhadap daya yang diterima—adalah ukuran kinerja yang sebenarnya. Mengukurnya memerlukan pengujian radiasi di ruang gelap (anechoic chamber), ruang gemuruh, atau pemindai medan dekat. Untuk produksi, pemindaian medan dekat atau ruang gemuruh adalah metode yang paling praktis. Pola radiasi yang terdistorsi, yang menciptakan null di arah kritis, merupakan mode kegagalan lain yang harus diperiksa.

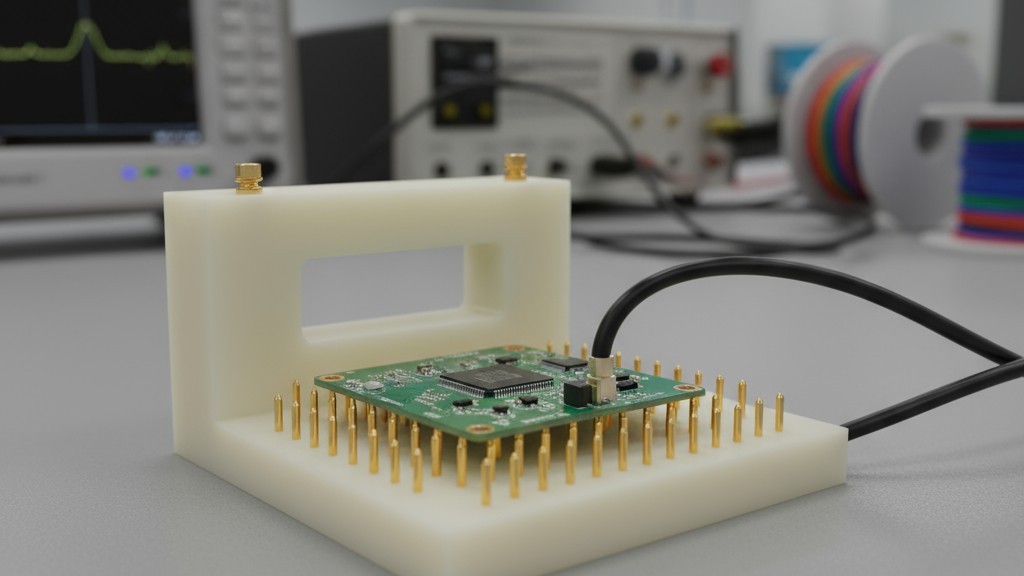

Desain Fixture yang Menjaga Medan

Wadah pengujian tidak boleh mengubah lingkungan elektromagnetik antena. Rel penopang logam atau klip grounding di dekat bidang akan berkoagulasi dengan antena dan menggeser resonansinya. Pada PCBA Bester, wadah pengujian RF kami dirancang dengan prinsip-prinsip ketat. Pertama, semua bahan wadah dalam satu panjang gelombang dari antena adalah non-logam, seperti PEEK atau polikarbonat. Kedua, sambungan daya dan ground dibuat melalui pin berperas yang terletak jauh dari sirkuit RF. Ketiga, kabel koaksial yang terhubung ke feed antena diarahkan jauh dari struktur dan dirapikan dengan penekan ferrite untuk mencegah pelindungnya memancarkan dan mengganggu pengukuran.

Kami memvalidasi setiap wadah dengan membandingkan pengukuran dari papan sampel emas di ruang bebas versus di dalam wadah. Jika wadah menimbulkan lebih dari 0,5 dB kesalahan atau menggeser frekuensi resonansi lebih dari 20 MHz, wadah dirancang ulang.

Akhirnya, setiap papan diserialisasi, dan data pengujiannya dicatat dalam sistem pelaksanaan manufaktur kami. Jejak ini memungkinkan analisis penyebab akar secara cepat jika terjadi kegagalan di lapangan.

Disiplin Manufaktur adalah Asuransi Performa RF

Keempat disiplin ini bukanlah pengamanan independen. Mereka adalah sebuah sistem. Penegakan larangan keluar tidak berguna jika konstanta dielektrik substrat bergeser selama reflow. Susunan impedansi yang sempurna tidak berarti jika residu fluks mengurangi efisiensi. Papan yang bersih tidak bisa divalidasi jika wadah pengujian mengganggu tuning antena.

Mencapai kinerja RF yang bertahan selama perakitan memerlukan penegakan sistematis dari keempat disiplin ini di setiap konstruksi. Kelalaian di salah satu area akan mengorbankan seluruh usaha. Ini bukan paranoia; ini adalah ketelitian rekayasa. Kebanyakan kegagalan perakitan RF berasal dari implementasi yang tidak lengkap dari kontrol ini: zona larangan keluar yang didefinisikan tetapi tidak ditegakkan dalam perangkat, susunan yang ditetapkan tetapi tidak diverifikasi, atau kehilangan kembali yang diukur dalam wadah yang tidak tervalidasi.

Biaya dari kontrol ini tidak besar—biasanya menambah 50 sen hingga 2 dolar per papan. Biaya tidak mengimplementasikannya adalah kegagalan di lapangan, penarikan produk, dan reputasi yang rusak. Pengembalian investasi tidak ambigu. Di PCBA Bester, kami tidak memperlakukan perakitan RF sebagai kasus khusus. Jika desain Anda memiliki antena, proses kami secara bawaan mencakup disiplin ini. Hasilnya adalah kinerja RF yang sesuai dengan niat desain, tervalidasi melalui pengukuran, dan disampaikan dengan konsistensi yang dibutuhkan produksi volume.