Perpindahan ke arsitektur 800 V pada kendaraan listrik, penyimpanan energi, dan elektronik daya industri membawa keuntungan jelas dalam efisiensi dan pengurangan arus. Tetapi manfaat ini bertabrakan dengan kendala keras: isolasi listrik. Jarak Pemisahan yang diperlukan pada 800 V dapat dengan mudah menggandakan atau tripel jejak papan daya dibandingkan desain bertegangan lebih rendah. Untuk produk di mana ukuran menentukan biaya, kinerja termal, dan kelangsungan pasar, ini bukan sekadar ketidaknyamanan kecil. Ini adalah krisis desain.

Creepage dan clearance adalah aturan jarak yang tidak dapat dinegosiasikan yang mengatur tata letak PCB bertegangan tinggi. Ditetapkan oleh standar keselamatan, kedua jarak ini meningkat seiring tegangan dan harus dipenuhi secara bersamaan. Tantangannya bukanlah teoritis. Sebuah papan dengan tegangan 800 V dapat menuntut clearance lebih dari 4 mm dan jalur creepage lebih dari 6 mm, menghabiskan area secara agresif sehingga bentuk yang ringkas hampir tidak mungkin dengan praktik tata letak naif.

Solusinya bukanlah satu trik saja. Ini adalah kombinasi intervensi mekanis melalui slotting, ilmu material dalam pemilihan substrat dan masker, penguatan kimiawi dengan pelapisan konformal, dan disiplin tata letak yang ketat. Setiap metode menargetkan dimensi berbeda dari masalah jarak. Bersama-sama, mereka memungkinkan desain 800 V memenuhi standar keselamatan tanpa menjadi secara komersial tidak layak.

Creepage vs. Clearance: Dua Kegagalan, Dua Pertahanan

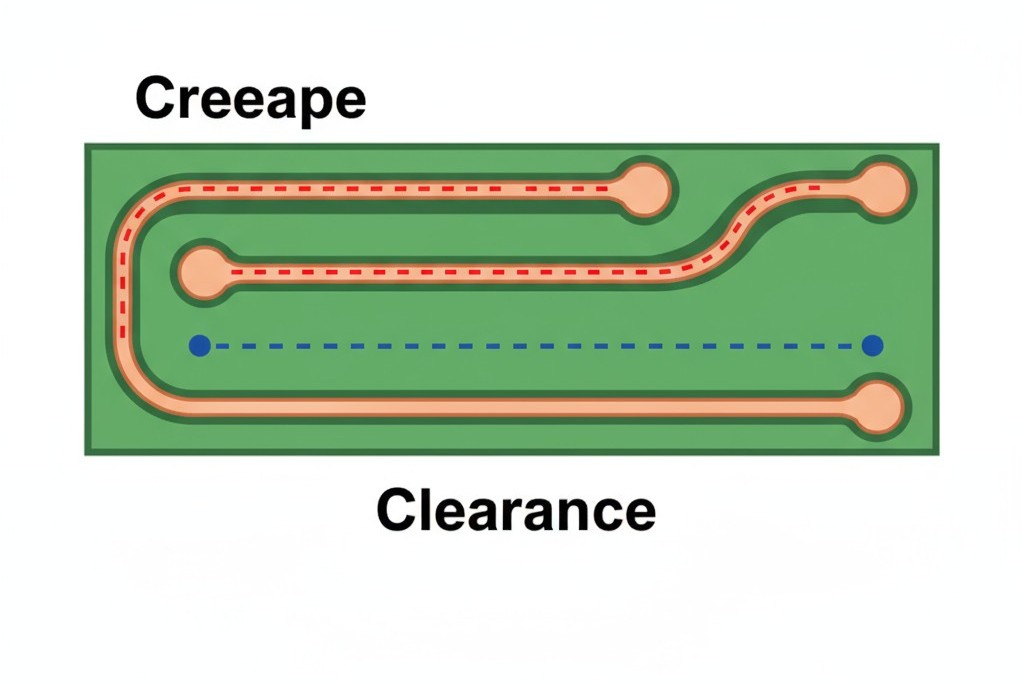

Creepage adalah jalur terpendek antara dua konduktor yang diukur sepanjang permukaan bahan isolasi—fenomena yang murni permukaan. Tegangan yang diterapkan di antara dua titik pada PCB akan berusaha membentuk jalur konduktif di sepanjang isolator, biasanya lapisan solder atau substrat kosong. Jika kontaminasi, kelembaban, atau degradasi menciptakan lapisan di permukaan tersebut, arus dapat mulai mengalir dalam proses yang disebut tracking. Arus ini mengkarbonisasi bahan, menciptakan jalur yang semakin konduktif sampai terjadi kegagalan penuh. Jarak creepage adalah pertahanan terhadap tracking.

Clearance, sebagai perbandingan, adalah jalur terpendek antara dua konduktor yang diukur melalui udara—yang bersifat volumetrik. Udara merupakan isolator yang sangat baik, tetapi hanya sampai batas tertentu. Ketika tegangan melebihi kekuatan dielektrik celah udara, udara mengionisasi menjadi plasma konduktif dan terbentuk busur listrik. Kegagalan ini terjadi secara langsung dan katastrofik. Jarak clearance adalah pertahanan terhadap busur listrik.

Sebuah desain dapat memenuhi satu dan gagal pada yang lain. Sebuah papan mungkin memiliki clearance yang cukup melalui udara, tetapi gagal pada creepage karena lapisan solder yang terkontaminasi menyediakan jalur yang lebih mudah bagi arus. Sebaliknya, papan bersih mungkin memiliki jarak creepage yang cukup tetapi gagal pada clearance karena komponen yang tinggi menghalangi jalur udara langsung, memaksa busur listrik melalui celah yang lebih pendek. Kedua hal ini harus dirancang secara terpisah. Persyaratan ganda ini adalah akar dari masalah ukuran pada 800 V, di mana kedua jarak ini besar dan yang lebih besar dari keduanya harus dipenuhi dalam setiap dimensi.

Bagaimana Tegangan dan Lingkungan Menentukan Jarak

Tegangan menentukan pemisahan yang diperlukan, tetapi hubungan tersebut tidak linier maupun sederhana. Hal ini dikodifikasi dalam standar keselamatan seperti IEC 60950-1 dan IEC 61010-1, yang menyediakan tabel yang memetakan tegangan kerja ke jarak minimum dan creepage. Tabel ini adalah hasil dari dekade analisis kegagalan dan secara hukum mengikat produk bersertifikat.

Clearance diatur oleh Hukum Paschen, yang menggambarkan tegangan kegagalan gas berdasarkan tekanan dan jarak. Untuk udara pada tekanan standar, medan kegagalan sekitar 3 kV per milimeter, tetapi ini hanya sebagai panduan. Standar menambahkan faktor keselamatan dan memperhitungkan lonjakan tegangan sementara yang bisa berkali-kali lipat dari tegangan kerja nominal. Untuk sistem DC 800 V di bawah Kategori Tegangan Lebih, clearance dasar yang diperlukan mungkin 4 mm atau lebih. Persyaratan ini meningkat di ketinggian yang lebih tinggi, di mana tekanan udara yang lebih rendah mengurangi kekuatan dielektrik udara.

Creepage adalah pertarungan melawan degradasi bahan. Berbeda dengan udara, isolasi padat akan mengalami kerusakan seiring waktu ketika terpapar medan listrik, kelembaban, dan kontaminasi. Metode pengukuran utama adalah Indeks Tracking Komparatif (CTI), sebuah properti bahan yang diukur dalam volt yang mewakili kemampuannya untuk menahan tracking. Bahan dikelompokkan berdasarkan nilai CTI mereka (I, II, IIIa, IIIb), dan standar menuntut jarak creepage yang lebih panjang untuk bahan dengan CTI lebih rendah.

Membongkar Standar: CTI, Polusi, dan Tegangan Lebih

Standar mensyaratkan perancang untuk mengklasifikasikan sistem mereka berdasarkan beberapa faktor. Jarak creepage dan clearance yang diperlukan muncul dari persilangan antara tegangan kerja, kategori tegangan lebih, tingkat polusi, dan kelompok bahan.

Tingkat Polusi mengklasifikasikan lingkungan operasional. Tingkat 1 adalah lingkungan tertutup dan bersih. Tingkat 2, yang paling umum, mengasumsikan kondisi dalam ruangan normal dengan debu tidak konduktif atau kondensasi sesekali. Tingkat 3 berlaku untuk lingkungan industri dengan kontaminasi konduktif atau kelembapan permanen. Tingkat polusi yang lebih tinggi membutuhkan creepage yang lebih besar.

Kelompok Bahan mengklasifikasikan CTI dari permukaan isolasi. Grup I (CTI ≥ 600 V) menawarkan ketahanan pelacakan terbaik, sementara Grup IIIb (CTI 100-174 V) menawarkan yang terburuk. Masker solder standar FR-4 biasanya termasuk ke dalam Grup IIIa (175-250 V), membutuhkan jarak creepage yang signifikan. Ketika kontaminan konduktif mendarat di permukaan dengan CTI rendah, arus bocor mengalir dan memanaskan bahan tersebut, menyebabkan karbonisasi. Jalur yang karbonisasi ini lebih konduktif, memungkinkan arus lebih besar, mempercepat degradasi dalam siklus yang memperkuat diri sendiri sampai terbentuk jejak permanen. Bahan dengan CTI tinggi tahan terhadap kerusakan awal ini.

Untuk desain DC 800 V di lingkungan dalam ruangan biasa (Kategori Tegangan Lebih II, Tingkat Polusi 2) menggunakan masker solder standar (Kelompok Bahan IIIa), standar mungkin menentukan creepage sebesar 6,4 mm atau lebih. Ini adalah minimum, bukan target. Desain konservatif menambahkan margin 20-30%, semakin meningkatkan jarak yang diperlukan.

Krisis Faktor Bentuk pada 800 V

Sistem 800 V bukanlah lingkungan yang mudah dipahami. Dalam kondisi biasa, seorang insinyur menghadapi minimum sekitar 4 mm untuk clearance dan 6,4 mm untuk creepage. Ini adalah jarak yang sangat besar di dunia elektronik daya yang kompak. Sebuah papan dengan hanya sepuluh jalur tegangan tinggi yang berjalan paralel, masing-masing membutuhkan 6,4 mm creepage, memakan ruang selebar 64 mm untuk jarak saja—sebelum memperhitungkan lebar jalur atau penempatan komponen.

Untuk modul daya yang dirancang agar muat dalam amplop 100×100 mm, mengalokasikan lebih dari setengah area untuk ruang kosong tidak dapat dipertahankan. Masalah ini menjadi lebih kompleks. Inverter tiga fase memiliki setidaknya enam jalur tegangan tinggi yang berbeda, dan kebutuhan jarak kombinatorial dapat memaksa dimensi papan yang melebihi batas mekanik atau termal.

Produk bersaing dalam hal kepadatan daya, yang dibatasi oleh volume. Sebuah papan yang dua kali lebih besar dari pesaing membutuhkan penutup yang lebih besar, pendinginan lebih banyak, dan biaya bahan yang lebih tinggi. Tantangannya, kemudian, adalah mengompresi desain ke dalam area terkecil yang memungkinkan sambil tetap mematuhi semua standar. Ini membutuhkan perpanjangan jarak efektif tanpa memperpanjang dimensi fisik.

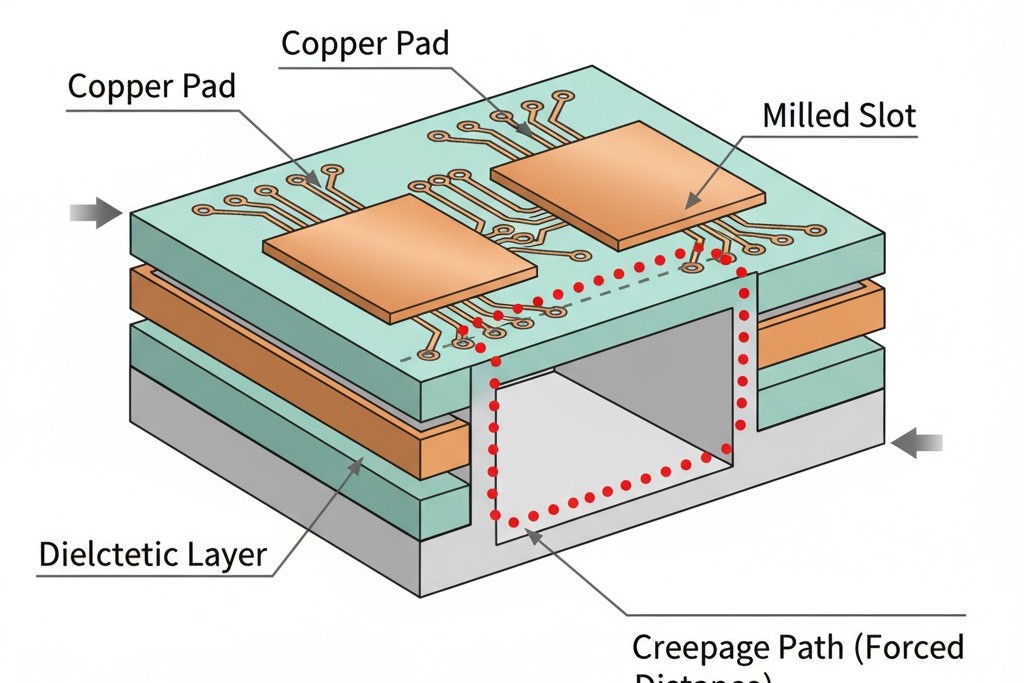

Memperpanjang Creepage dengan Slots dan V-Grooves

Dengan mengukir slot melalui PCB, seorang insinyur dapat memaksa arus permukaan untuk menempuh jalur yang lebih panjang melalui rintangan. Slot tidak mengubah jarak garis lurus antara dua konduktor, tetapi secara dramatis meningkatkan jarak permukaan yang harus ditempuh arus. Karena creepage didefinisikan sebagai jalur permukaan terpendek, slot yang ditempatkan dengan baik menghilangkan jalur langsung.

Pertimbangkan dua pad yang dipisahkan oleh 3 mm. Tanpa slot, creepage adalah 3 mm. Dengan menalurkan slot selebar 1 mm di antara keduanya yang kedalamannya 3 mm, jalur creepage sekarang dipaksa melewati satu sisi slot, melintasi bagian bawah, dan naik di sisi lainnya. Panjang jalur baru sekitar 7 mm. Pemisahan fisik tidak berubah, tetapi creepage efektif lebih dari dua kali lipat.

Agar ini berhasil, slot harus cukup dalam untuk sepenuhnya memutus jalur permukaan, memotong melalui masker solder dan timah tembaga permukaan. Lebar slot 0,5 mm adalah minimum praktis untuk kebanyakan produsen. Namun, slot hanya solusi untuk creepage. Mereka tidak meningkatkan clearance dan, dalam beberapa kasus, dapat menguranginya jika tubuh komponen yang tinggi menciptakan jalur yang lebih pendek melalui udara melalui slot. Desain yang dibatasi oleh clearance tidak akan mendapatkan manfaat.

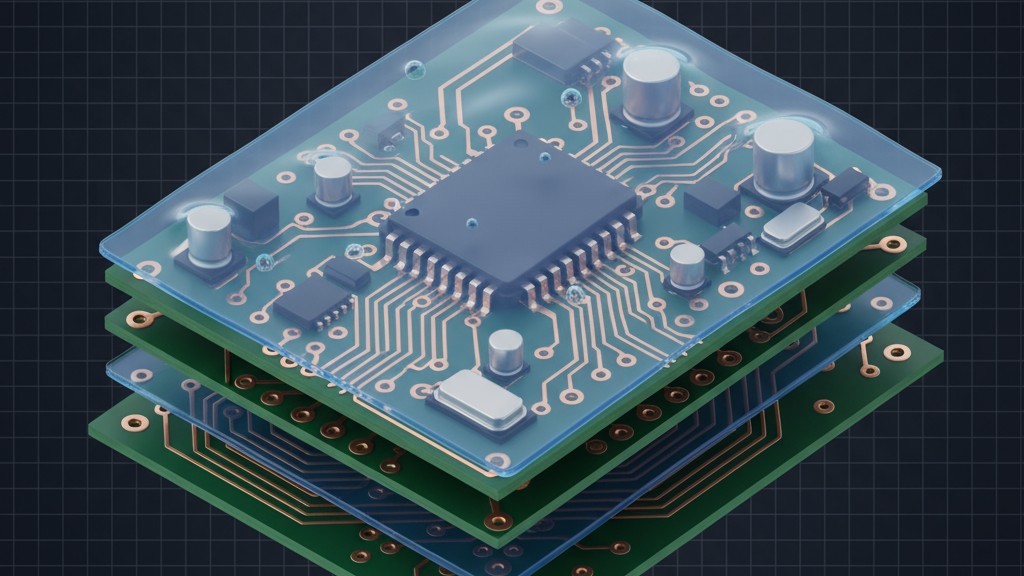

Fondasi Material: Memilih Substrat Ber-CTI Tinggi

Pilihan material insulasi adalah fondasi dari desain tegangan tinggi yang kompak. Laminasi FR-4 standar memiliki CTI yang menempatkannya dalam Kelompok Bahan IIIb (100-175 V), kategori terburuk. Masker solder standar biasanya hanya sedikit lebih baik, termasuk ke dalam Kelompok IIIa (175-250 V). Ini adalah bahan default untuk sebagian besar produsen, dan mereka menuntut jarak creepage terpanjang.

Berpindah ke material dengan CTI yang lebih tinggi dapat memangkas jarak creepage yang diperlukan. Pasangan konduktor yang membutuhkan 8 mm creepage di permukaan Grup IIIb mungkin hanya memerlukan 4 mm di permukaan Grup I (CTI ≥ 600 V). Hal ini karena udara itu sendiri secara efektif adalah isolator Grup I. Ini menciptakan sebuah peluang: dengan menggunakan slot atau jalur routing ke tepi papan, seorang desainer dapat mengganti jalur permukaan dengan CTI rendah dengan jalur udara ber-CTI tinggi, sering kali mengurangi jarak yang dibutuhkan.

Masker solder dengan CTI tinggi (400-600 V) dan laminasi tersedia, tetapi mereka adalah bahan premium. Perancang harus menimbang pengurangan ukuran papan terhadap peningkatan biaya pembuatan. Pendekatan konservatif adalah merancang untuk bahan standar Grup IIIa terlebih dahulu. Jika tata letaknya tidak memungkinkan, peningkatan ke masker CTI tinggi menjadi sebuah keharusan, bukan hanya sebuah optimalisasi.

Pelapisan Konformal: Solusi Kimiawi

Ketika jarak fisik sudah habis, solusi kimia tetap ada: lapisan konformal. Lapisan polimer isolasi ini diterapkan di atas PCB yang dirakit, mengikuti kontur permukaannya. Lapisan yang diterapkan dengan benar bertindak sebagai penghalang isolasi yang kokoh, memungkinkan pengurangan sesuai standar baik untuk creepage maupun jarak bebas. Lapisan dengan kekuatan dielektrik tinggi dapat memotong creepage yang diperlukan sebesar 50% atau lebih.

Namun, standar menetapkan persyaratan ketat. Lapisan harus diberi peringkat untuk tegangan dan lingkungan, diterapkan secara seragam tanpa voids atau lubang jarum, dan tetap stabil selama masa pakai produk. Bahan umum meliputi akrilik, urethane, dan silikon, sementara parylene yang disublimasikan menawarkan perlindungan terbaik namun paling mahal.

Risiko utamanya adalah penerapan yang tidak konsisten. Void, lubang jarum, atau bagian tipis menciptakan titik lemah di mana tracking dapat mulai. Karena itu, desain yang mengandalkan lapisan konformal harus didukung oleh pengendalian proses dan inspeksi yang ketat. Lapisan bukan pengganti untuk tata letak yang baik; ini adalah tambahan yang memungkinkan optimalisasi.

Tata Letak dan Validasi: Disiplin Akhir

Teknik ini tidak berguna tanpa disiplin tata letak yang ketat. Desain tegangan tinggi menuntut aturan jarak ditempatkan sebagai batasan dasar sejak awal.

Disiplin ini juga meluas ke manajemen termal. Papan 800 V dapat menampung puluhan ampere, dan panas resistif yang dihasilkan memerlukan jalur yang lebar, sering menggunakan tembaga tebal (2-4 oz). Sebuah jalur yang membawa 20 A mungkin perlu selebar 5-8 mm untuk menjaga kenaikan suhu tetap terkendali. Lebar ini menghabiskan ruang nyata dan bersaing langsung dengan kebutuhan akan jarak bebas. Jarak antara jalur arus tinggi memiliki dua tujuan: memberikan isolasi listrik dan pemisahan termal.

Pemeriksaan aturan desain (DRC) dalam perangkat lunak EDA sangat penting untuk menegakkan zona keepout di sekitar jalur tegangan tinggi. Aturan ini harus dikonfigurasi secara manual berdasarkan standar tertentu, tegangan, tingkat polusi, dan kelompok bahan untuk proyek tersebut. Yang penting, meskipun sebagian besar alat mengukur jarak garis pandang secara akurat, mereka sering tidak dapat menghitung jalur permukaan creepage sebenarnya di sekitar slot. Jalur kritis ini harus diverifikasi secara manual.

Akhirnya, validasi menutup siklus. Dimulai dengan inspeksi fisik papan yang diproduksi untuk memastikan slot bersih dan lapisan seragam. Untuk aplikasi paling kritis, pengujian discharge parsial (PD) memberikan tingkat jaminan yang lebih tinggi. Pengujian PD menerapkan tegangan tinggi dan menggunakan detektor sensitif untuk menemukan pelepasan listrik lokal—penyebab kegagalan isolasi. Sebuah desain yang lolos pengujian PD telah menunjukkan margin keselamatan yang kokoh, mengubah krisis desain menjadi produk yang tervalidasi dan dapat diandalkan.