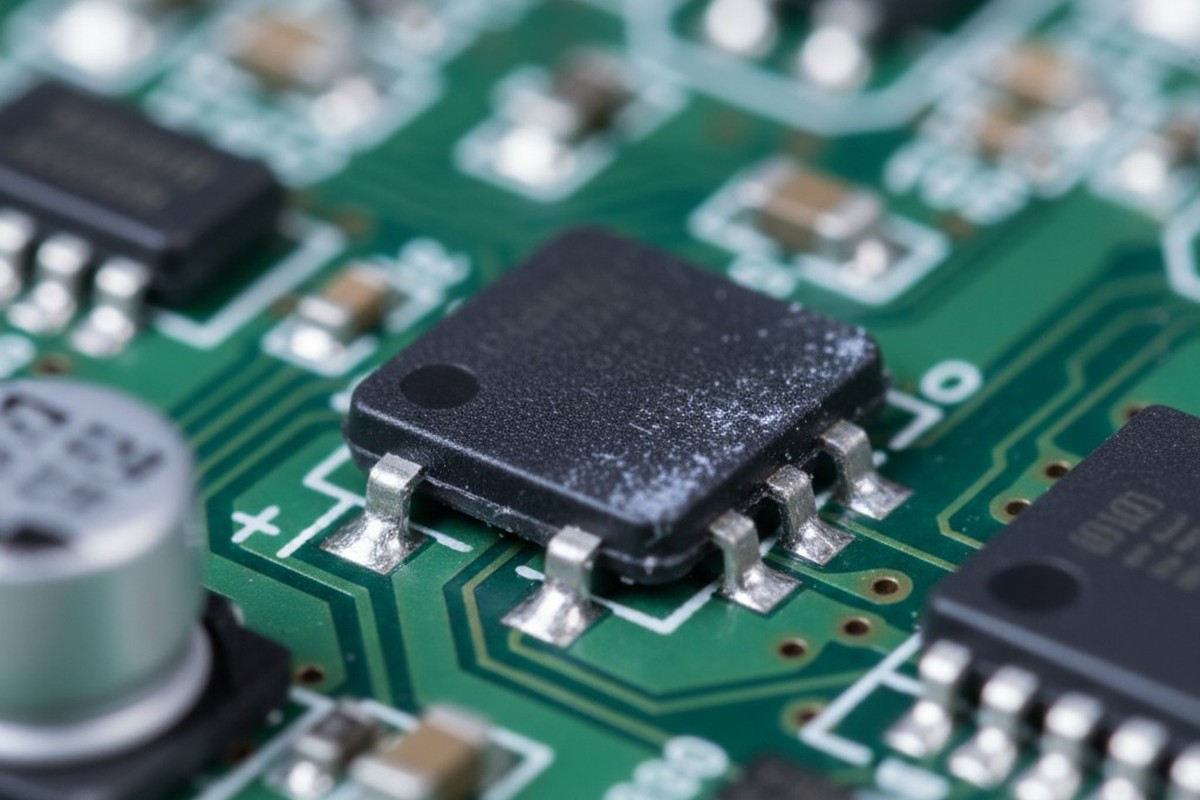

Anda melihatnya setelah pencucian terakhir. Sebuah film putih berdebu dan lembut yang menempel pada papan, terutama di sekitar badan komponen dan di lapisan solder. Anda mungkin tergoda untuk mengabaikannya, tetapi kemudian pelapis konformal diterapkan. Beberapa hari atau minggu kemudian, Anda menemukannya mengelupas, mekar, atau delaminasi. Lapisan tersebut telah gagal.

Ini bukanlah cacat kosmetik. Ini adalah kegagalan katastrofik dalam persiapan permukaan, dan menandakan masalah mendalam dalam proses pembersihan air Anda. Di Bester PCBA, kami telah melihat skenario ini terjadi berkali-kali. Jalan keluar dari siklus rework dan kegagalan lapangan bukanlah bahan kimia ajaib atau solusi cepat. Ini adalah kendali proses yang disiplin dan metodis.

Film Chalky Itu Tidak Hanya Buruk, Itu adalah Mekanisme Kegagalan

Residue putih itu bukti fisik bahwa permukaan tidak bersih. Kehadirannya secara langsung mengancam keandalan produk Anda, dimulai dari lapisan pelindung pertama.

Ikatan Kimia yang Anda Abaikan: Bagaimana Residue Mencegah Adherensi

Pelapis konformal bekerja dengan membentuk ikatan molekuler yang kuat dengan permukaan lapisan solder dan laminasi PCB. Ini membutuhkan kontak langsung dan intim. Residue putih, yang terdiri dari garam mineral yang tidak larut dan saponifier yang tidak dibilas, menciptakan penghalang mikroskopik. Ini seperti mencoba mengaplikasikan cat ke dinding yang berdebu. Lapisan tersebut melekat pada residu yang tidak stabil dan terikat buruk, bukan pada papan itu sendiri.

Ini sama sekali tidak akan menempel. Tekanan termal apa pun, getaran mekanik, atau kelembaban akan menyebabkan lapisan mengelupas, mengekspos sirkuit sensitif ke lingkungan yang sebenarnya ingin Anda lindungi.

Lebih dari Sekadar Adhesi: Risiko Tersembunyi dari Kontaminasi Ionik

Film chalky yang terlihat hanyalah sebagian dari masalah. Seringkali, disertai residu ionik tak terlihat—garam konduktif yang tersisa dari aktivator flux atau proses pencucian itu sendiri. Terperangkap di bawah lapisan pelapis konformal, ion-ion ini adalah bom waktu. Ketika kelembaban lingkungan secara tak terelakkan menembus lapisan tersebut, ion-ion ini menjadi mobil.

Ini memupuk migrasi elektrokimia dan pertumbuhan dendritik, memungkinkan filamen logam konduktif tumbuh di antara fitur dengan potensi listrik yang berbeda. Pertumbuhan semacam ini dapat menyebabkan korsleting intermiten atau, akhirnya, kegagalan keras dari perangkat di lapangan. Residu ini bukan hanya mencegah adhesi; ini memungkinkan kerusakan jangka panjang.

Pelaku Umum (Dan Mengapa Mereka Sering Menjadi Alasan Mengalihkan Perhatian)

Ketika menghadapi residu putih, impuls pertama adalah menyalahkan satu variabel yang jelas. Insinyur proses sering menunjuk ke pemeriksaan standar mereka, yang dapat memberikan rasa aman palsu.

Salah Tafsir Tes ROSE: Nilai Lulus untuk Proses Gagal

Salah satu keluhan yang paling umum kami dengar adalah, "Tapi papan kami lulus tes ROSE." Tes Resistivitas Ekstrak Pelarut (ROSE) adalah alat pengendalian proses yang banyak digunakan, tapi untuk masalah ini, sangat menyesatkan. Tes ini mengukur kebersihan ionik massa rata-rata dari sebuah rakitan dengan melihat seberapa banyak itu menurunkan resistivitas larutan pelarut.

Ini tidak dapat mendeteksi kantong lokal kontaminasi tinggi, yang tepat terjadi saat residu terperangkap di bawah komponen dengan jarak rendah. Ini juga sama sekali tidak mampu melihat residu non-ionik, seperti yang berasal dari penggunaan berlebihan saponifier, yang merupakan penyebab utama kegagalan adhesi. Di PCBA Bester, kami menganggap tes ROSE yang lulus sebagai persyaratan masuk minimal, bukan sertifikat kebersihan sejati. Ini memberitahu Anda bahwa Anda tidak mengalami bencana besar di seluruh papan, tetapi tidak mengatakan apa-apa tentang kebersihan lokal yang diperlukan untuk pelapisan yang andal.

Apakah Ini Benar-benar Fluks? Membedakan Sumber Kontaminasi

Suspek umum lainnya adalah flux. Sementara beberapa residu flux no-clean dapat tampak berwarna putih, penampilan dan lokasi mereka biasanya berbeda. Residu flux sering terkumpul di sekitar sambungan solder dan dapat memiliki tekstur kristal atau berkerak. Residu dari proses pencucian yang gagal, bagaimanapun, cenderung menjadi lapisan kabur yang lebih merata tersebar di seluruh masker solder dan badan komponen. Meskipun Anda tidak boleh pernah mengesampingkan ketidakcocokan flux dengan proses, jika residu tersebar luas, proses pencucian Anda adalah tersangka utama.

Penjahat Sejati: Trinitas Tidak Suci dari Kegagalan Proses Cuci

Residu putih yang keras kepala jarang merupakan hasil dari satu kesalahan. Ini hampir selalu hasil dari konspirasi kegagalan dalam sistem pembersihan aqueous: kimia yang gagal, bilas yang tidak efektif, dan pengeringan yang tidak lengkap.

Kimia yang Terlalu Matang: Ketika Saponifier Anda Berbalik Melawan Anda

Saponifier adalah agen pembersih alkali yang dirancang untuk bereaksi dengan residu flux berbasis damar asam, mengubahnya menjadi sabun yang larut dalam air. Tapi saponifier memiliki kapasitas terbatas. Saat jenuhnya dengan flux yang bereaksi dan kontaminan lain, efektivitasnya menurun tajam. Lebih buruk lagi, jika konsentrasi tidak dipertahankan dengan benar, kimia dapat mulai mendepositkan kembali hasil sampingan yang bereaksi ini sebagai garam logam tidak larut di permukaan papan. Agen pembersih Anda telah menjadi agen kontaminasi.

Bilas yang Tidak Efektif: Ketika Air DI Tidak Bisa Menyelesaikan Pekerjaan

Tahap bilas seharusnya mengangkat flux yang telah di-saponifikasi dan kontaminan yang tersisa. Ini bergantung pada kemurnian tinggi air deionized (DI) untuk bertindak sebagai pelarut universal. Tapi saat air bilas melarutkan kontaminan dari papan, kemurniannya menurun dan resistivitasnya jatuh. Jika air 'kotor' ini digunakan dalam bilasan terakhir, itu malah lebih merugikan daripada baik. Saat air menguap, ia meninggalkan semua kontaminan yang dibawanya, menadir ulang lapisan residu di seluruh rakitan.

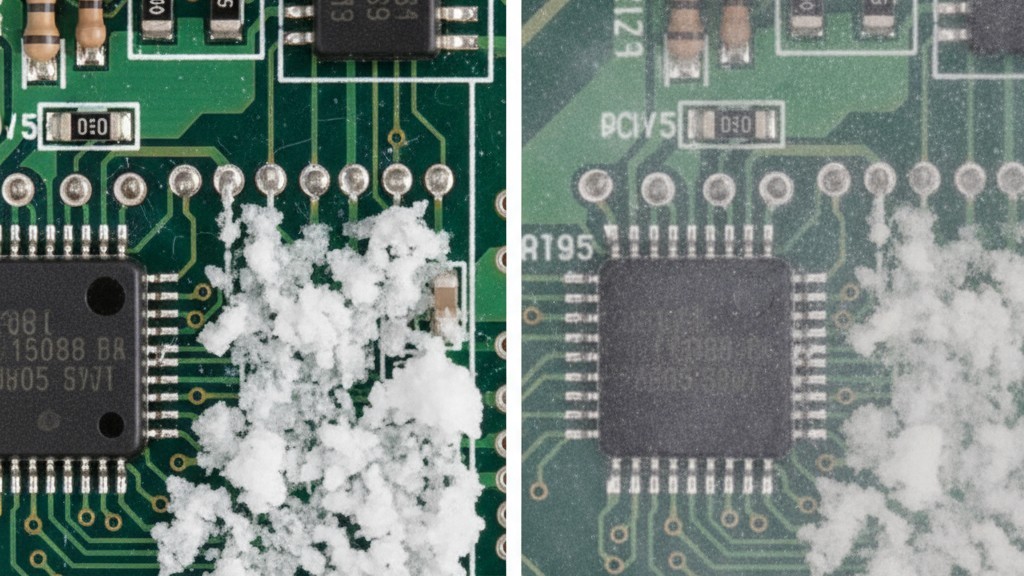

Penguapan yang Terperangkap: Mengapa Pengering Anda Meninggalkan Uap Air

Titik kegagalan terakhir adalah pengering. Oven konveksi standar yang sekadar memanggang papan sering tidak cukup, terutama untuk rakitan modern dengan komponen jarak rendah seperti BGA dan QFN. Air, yang membawa kontaminan terlarut dari tahap bilas yang gagal, terperangkap di bawah komponen ini oleh aksi kapiler. Panas dari pengering menguapkan air bersih, tetapi zat padat yang terlarut—mineral, garam, dan residu—tertinggal. Mereka mengendap keluar dari larutan sebagai film putih yang khas, terkonsentrasi secara sempurna di area yang paling sulit dibersihkan.

Buku Panduan PCBA Bester: Proses Disiplin untuk Permukaan Bersih

Mengatasi residu putih memerlukan perubahan fokus dari mencari biang kerok ke menguasai prosesnya. Tidak ada jalan pintas. Solusinya membosankan, metodis, dan sangat efektif. Pendekatan kami adalah mengendalikan setiap tahapan pencucian dengan ketat.

Pengaturan Kimia Anda: Titrasi, Konsentrasi, dan Suhu

Kimia pencucian Anda harus diperlakukan sebagai input proses presisi, bukan cairan “isi dan lupa”. Ini dimulai dengan mengelola konsentrasi saponifier melalui titrasi terjadwal secara teratur untuk memverifikasi kekuatannya. Data ini harus memberi makan sistem dosis otomatis yang mempertahankan konsentrasi dalam kisaran yang ditentukan pemasok. Kami juga mengontrol suhu bak secara ketat, karena kinerja dapat sangat bervariasi dengan panas. Bak pencucian yang kehabisan atau terlalu encer adalah sumber utama masalah, dan pemantauan disiplin adalah satu-satunya pencegahan.

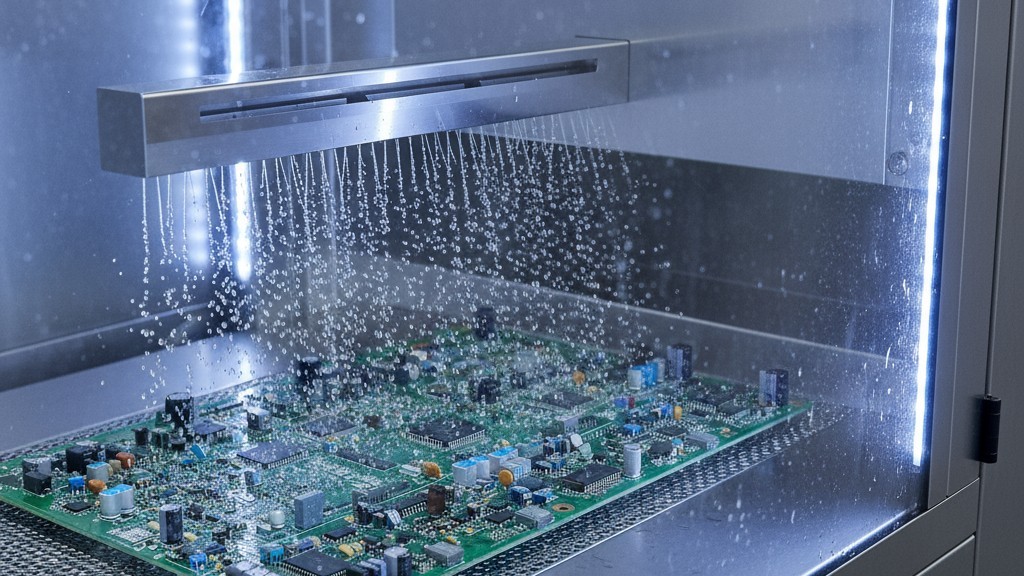

Menguasai Pembilasan: Kekuatan Kontrol Resistivitas Dinamis

Pembilasan yang bersih tidak bisa dinegosiasikan. Kami menegaskan penggunaan pembilasan multi-tahap dengan aliran berlawanan di mana tahap akhir menggunakan hanya air DI yang paling murni. Kontrol bergantung pada sensor resistivitas real-time di aliran keluar pembilasan terakhir. Sensor ini memastikan bahwa air yang meninggalkan papan sangat bersih; target kami adalah resistivitas 10 MΩ-cm atau lebih tinggi. Jika resistivitas turun, itu adalah sinyal jelas bahwa kontaminan sedang diseret ke pembilasan terakhir, dan proses harus dihentikan serta diperbaiki. Kontrol dinamika ini memastikan bahwa cairan terakhir yang menyentuh papan Anda cukup murni untuk tidak meninggalkan apa pun.

Membuat Kering: Pisau Udara dan Profil Penguapan

Anda tidak bisa sekadar memanggang papan yang kompleks agar kering. Anda harus secara fisik memaksa air keluar dari bawah komponen dengan jarak rendah sebelum penguapan dimulai. Profil pengeringan kami dirancang untuk melakukan tepat ini. Proses dimulai dengan pisau udara berkecepatan tinggi yang diarahkan untuk mengusir sebagian besar air, khususnya di ruang sempit. Hanya setelah penghapusan fisik ini tahap termal dimulai, memastikan bahwa sisa kelembapan minimal dan bebas dari padatan terlarut. Ini mencegah air menguap dan meninggalkan muatan kontaminannya.

Menegakkan Proses: Bagaimana Kami Memverifikasi Kebersihan Sejati

Memperbaiki proses adalah setengah dari perjuangan. Setengah lainnya adalah memastikan proses tetap diperbaiki. Anda tidak bisa mengelola apa yang tidak Anda ukur, dan untuk kebersihan sejati, Anda membutuhkan alat yang melihat apa yang terlewatkan oleh tes ROSE.

Selain ROSE: Mengapa Kromatografi Ion adalah Standar Emas

Untuk mendiagnosis masalah residu dan menguji proses pembersihan, kami bergantung pada Kromatografi Ion (IC). Tidak seperti rata-rata bulk tes ROSE, IC adalah teknik analisis forensik. Ini memisahkan dan mengkuantifikasi spesifik spesies ionik yang terdapat dalam ekstrak pelarut dari papan. Tes IC dapat memberi tahu Anda tidak hanya bahwa papan Anda tercemar, tetapi secara tepat apa kontaminan tersebut—apakah sulfat dari pencucian yang kehabisan, asam organik lemah dari fluks, atau bromida dari laminasi. Tingkat detail ini penting untuk analisis akar penyebab dan secara tegas membuktikan bahwa suatu proses bersih.

Membangun Dasar dan Memantau untuk Drift

Kami tidak hanya menggunakan IC untuk memecahkan masalah; kami menggunakannya secara proaktif. Setelah proses pembersihan dioptimalkan, kami melakukan analisis IC pada papan “emas” untuk menetapkan sidik jari kimia yang rinci dari rakitan yang benar-benar bersih. Ini menjadi dasar kami. Kami kemudian melakukan pengujian ini secara berkala untuk memantau prosesnya. Setiap penyimpangan dari dasar itu menjadi peringatan dini bahwa bagian dari proses—kimia, bilasan, filtrasi—mulai gagal. Ini memungkinkan kami untuk melakukan intervensi jauh sebelum masalah muncul sebagai residu putih yang terlihat, memastikan hasil yang konsisten dan andal untuk setiap papan yang kami produksi.