Memilih finishing permukaan PCB bisa terasa seperti keputusan baris sederhana, tempat untuk mengurangi beberapa sen dari tagihan bahan. Secara teori, Organic Solderability Preservative (OSP) terlihat seperti pilihan paling hemat. Ini bebas timbal, mudah diterapkan, dan tak terbantahkan murah.

Namun di Bester PCBA, kami telah melihat keputusan yang bermaksud baik ini menjadi titik awal dari beberapa masalah paling mahal dan frustrasi dalam produksi. Untuk Perkenalan Produk Baru (NPIs), bangunan bertahap, dan proyek dengan sedikit keraguan jadwal, kasus melawan OSP bukanlah soal preferensi. Ini soal kelangsungan proyek.

Matematika Menipu dari OSP

Daya tarik OSP adalah kesederhanaannya. Senyawa organik berbasis air secara selektif mengikat tembaga, membentuk lapisan pelindung yang sangat tipis terhadap oksidasi sebelum perakitan. Proses ini lebih cepat dan lebih murah daripada finishing logam, menjadikannya pilihan yang menggoda untuk setiap proyek yang sensitif terhadap biaya.

Penghematan awal ini adalah seluruh proposisi nilai OSP. Untuk produk dengan volume tinggi yang berpindah dari fabrikasi ke perakitan dalam satu kali proses super cepat, ini bisa menjadi pilihan yang layak. Matematika cocok. Tetapi NPI jarang sesederhana itu, dan penghematan awal tersebut menciptakan liabilitas tersembunyi—Waktu yang terus berdetak yang banyak tim teknik tidak dengar sampai sudah terlambat.

Jam Tangan Tak Terlihat: Bagaimana OSP Mengkhianati Keterapan Solder

Tidak seperti finishing logam yang kuat, OSP bukan penghalang permanen. Ini adalah perisai sementara, dan integritasnya rapuh. Dari saat sebuah papan meninggalkan pabrik, OSP mulai memburuk, sebuah proses yang dipercepat oleh dua musuh: panas dan waktu. Ini bukan cacat; ini adalah sifat dasar dari finishing tersebut.

Siklus Panas Pertama: Siap Gagal

Sebagian besar papan modern memerlukan perakitan di kedua sisi. Siklus reflow pertama, yang menyolder komponen ke sisi utama, mengekspos seluruh papan ke suhu ekstrem. Panas ini merusak pad yang dilapisi OSP yang tidak digunakan di sisi sekunder papan. Lapisan organik sebagian memburuk, meninggalkan tembaga di bawahnya terbuka dan jauh lebih rentan terhadap oksidasi.

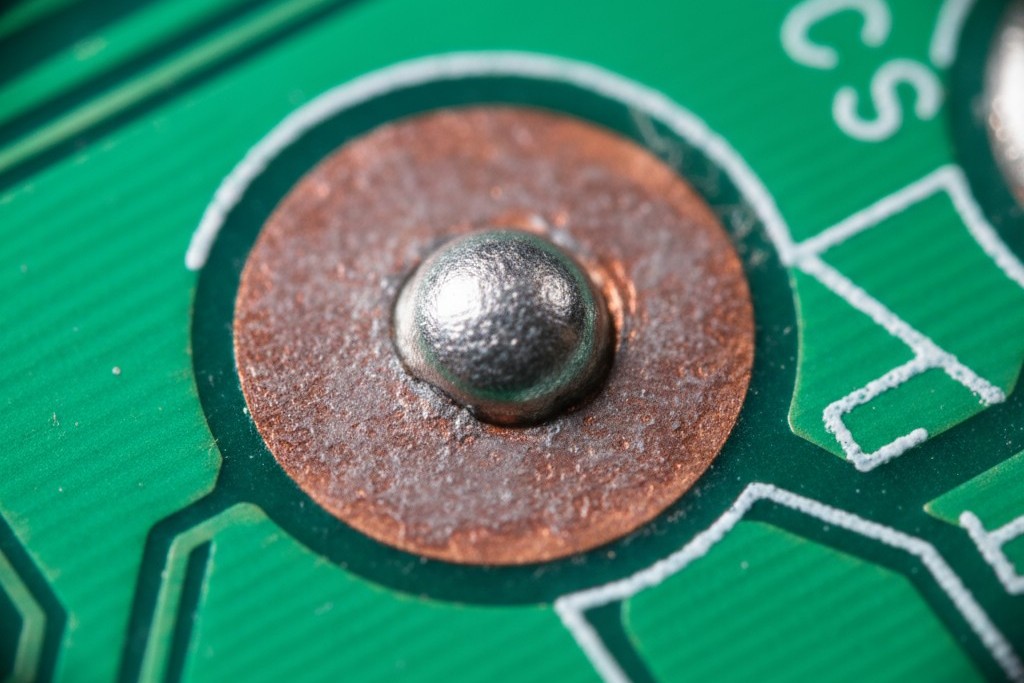

Umur Simpan Kemampuan Menyolder

Setelah memburuk karena panas atau sekadar terpapar atmosfer selama beberapa minggu, tembaga di bawahnya mulai mengoksidasi. Bahkan lapisan kecil oksida tembaga di pad sudah cukup untuk mencegah sambungan solder yang andal. Ketika papan akhirnya kembali untuk proses perakitan kedua, pasta solder tidak bisa membentuk ikatan intermetallic yang tepat. Solder gagal melembabkan pad, menghasilkan sambungan yang lemah, sirkuit terbuka, dan kegagalan perakitan secara langsung.

Dengan OSP, waktu terus berjalan. Beberapa minggu di rak atau penundaan tak terduga dalam mencari satu bagian kritis adalah semua yang dibutuhkan untuk mengubah PCB yang sempurna menjadi bencana penyolderan.

Ketika Skenario Ideal Bertemu Realitas NPI

Pembela OSP menunjuk keberhasilannya dalam proses manufaktur berkecepatan tinggi yang dikontrol ketat. Jika sebuah papan dibuat dan dirakit sepenuhnya dalam beberapa hari, OSP berfungsi dengan memadai. Jendela solder masih terbuka.

Ini adalah fantasi di dunia Pengenalan Produk Baru. NPI didefinisikan oleh ketidakpastian. Jadwal bersifat cair. Sebuah komponen kunci menghadapi penundaan rantai pasokan. Revisi desain menunda sebagian papan. Pembuatan dilakukan secara bertahap, dengan sebagian lot dirakit segera dan sisanya disimpan untuk nanti. Dalam skenario umum ini, OSP adalah sebuah taruhan. Papan yang berada di rak bukanlah aset statis; mereka sedang aktif memburuk.

Anatomi dari Loop Rework: Di Mana Penghematan Menguap

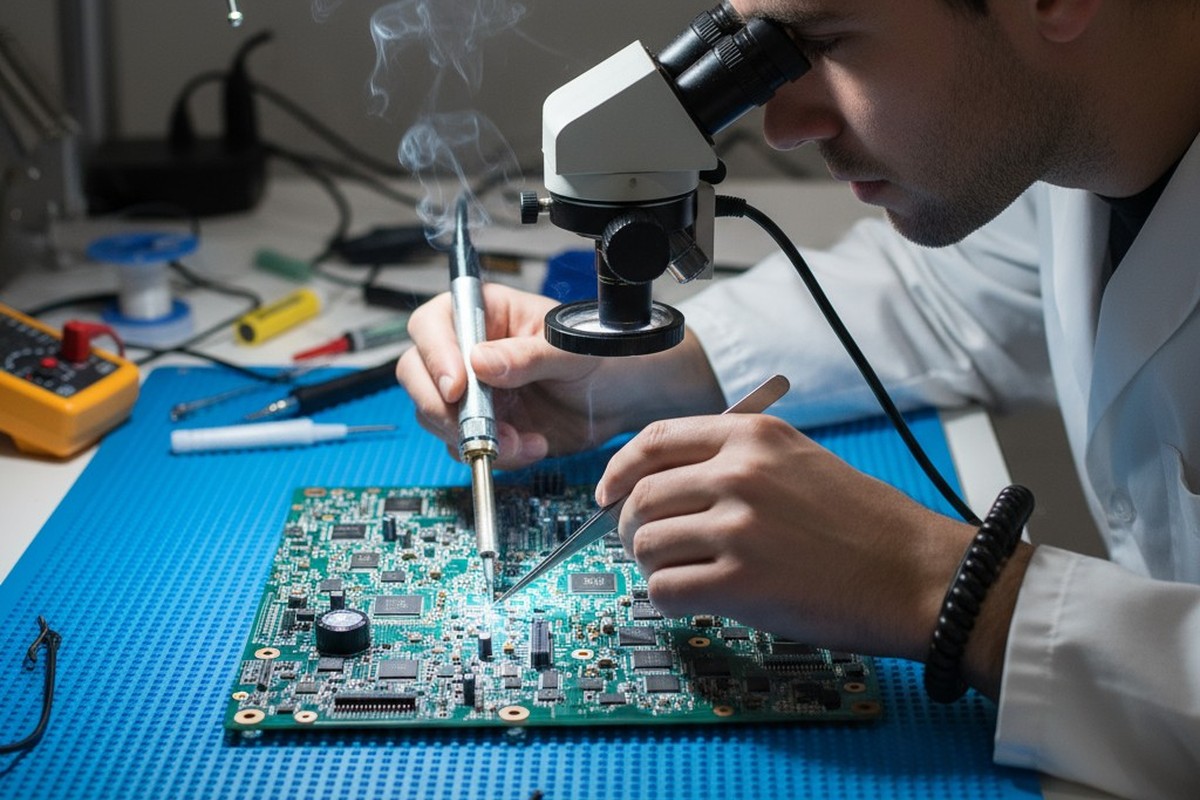

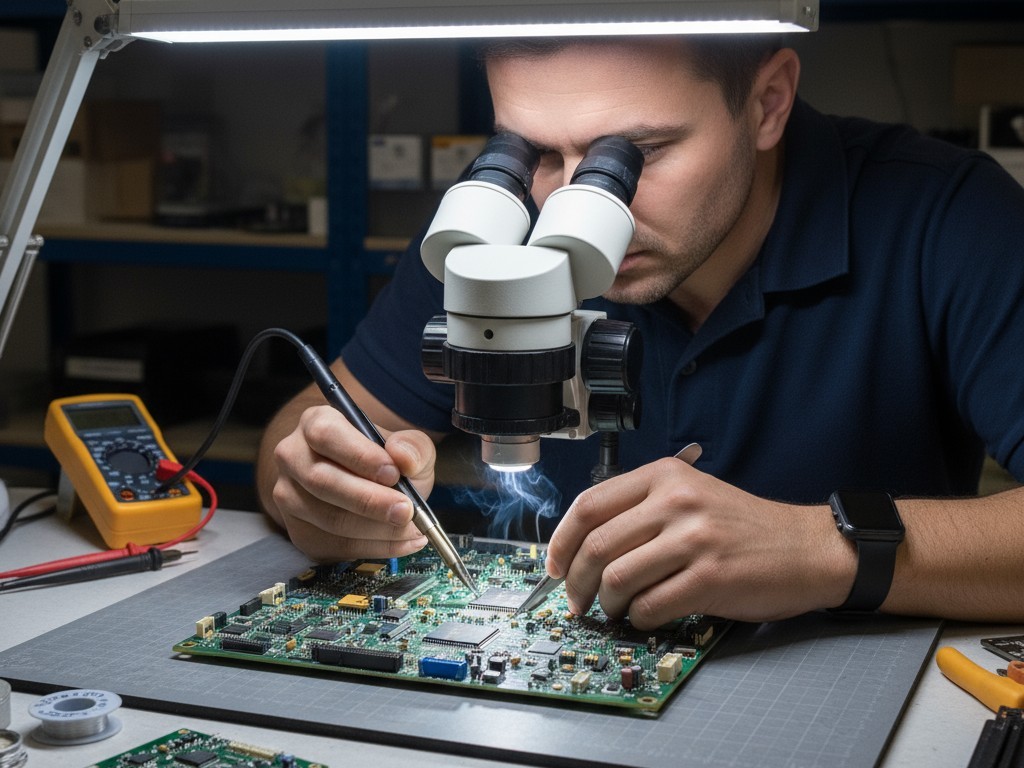

Biaya nyata dari OSP terungkap bukan dari kutipan fabrikasi, tetapi di lantai perakitan. Ketika pads yang teroksidasi di sisi kedua papan melalui reflow, kegagalannya berturut-turut. Pemeriksaan Optik Otomatis (AOI) menandai puluhan sambungan yang buruk. Sebuah papan yang tampak sederhana tiba-tiba memerlukan jam pengerjaan ulang manual yang teliti.

Di sinilah tabungan kecil menghilang. Seorang teknisi harus mendiagnosis sambungan terbuka, dengan hati-hati melepas komponen di dekatnya untuk akses, membersihkan pads yang teroksidasi dengan teliti, dan mencoba menyolder bagian secara manual. Proses ini lambat, mahal, dan berisiko merusak papan atau komponen di sekitarnya. Sebuah BGA kompleks yang gagal disolder dapat menghabiskan biaya lebih banyak dalam pengerjaan ulang dan potensi sampah daripada meningkatkan hasil pada seluruh batch papan.

Penghematan awal hanyalah fatamorgana.

Kasus untuk Kewarasan: Mengapa ENIG adalah Standar NPI

Menghadapi risiko inheren dari OSP, pilihan pragmatis untuk NPI adalah Electroless Nickel Immersion Gold (ENIG). Meskipun biayanya lebih tinggi di awal, ini bukan pengeluaran; ini adalah polis asuransi terhadap kegagalan hipotetis. Di Bester PCBA, kami menganggapnya sebagai pilihan profesional standar untuk melindungi garis waktu dan anggaran proyek.

Finishing yang Dibangun untuk Ketidakpastian

Struktur ENIG secara fundamental kokoh. Sebuah lapisan nikel dilapiskan di atas tembaga, menciptakan penghalang yang tahan lama dan tidak berpori. Sebuah lapisan emas imersi yang sangat tipis kemudian melindungi nikel dari pengoksidaan. Struktur ini tidak sensitif terhadap waktu seperti OSP. Papan ENIG dapat duduk di rak selama setahun dan kemampuan soldernya akan tetap hampir tidak berubah.

Datar, Stabil, dan Prediktabel

Tumpukan nikel-emas sangat tahan terhadap panas. Ia dapat menahan beberapa siklus reflow tanpa degradasi, memastikan pads di sisi kedua papan sama sekali tidak berbeda dalam kemampuan menyolder seperti yang pertama. Selain itu, ENIG menyediakan permukaan yang sangat datar, atau datar rata—krusial untuk menyolder komponen berpitch halus dan BGAs besar secara andal. Prediktabilitas ini menghilangkan seluruh kelas variabel dari proses perakitan NPI yang kompleks.

Kerangka Pragmatik untuk Memilih Finishing

Keputusan bukan tentang finish mana yang secara universal “lebih baik,” tetapi mana yang sesuai dengan profil risiko proyek Anda. Panduan kami didasarkan pada pengelolaan total biaya, bukan harga awal.

ENIG harus menjadi pilihan default untuk proyek apa pun yang melibatkan NPI, komponen bernilai tinggi, atau jadwal yang tidak pasti. Premium yang dibayarkan minimal dibandingkan potensi perpecahan anggaran dari satu siklus pengerjaan ulang. Anda membayar untuk prediktabilitas dan jendela proses yang lebih luas. Anda membayar untuk ketenangan pikiran.

Jika Anda benar-benar terbatas oleh anggaran dan harus menggunakan OSP, perlakukan papan seperti barang kadaluarsa. Terapkan aturan inventaris first-in, first-out yang ketat, simpan di kotak kering nitrogen, dan komunikasikan jendela perakitan yang ketat kepada mitra manufaktur Anda. Ini hanyalah solusi sementara untuk risiko yang sebenarnya bisa dihilangkan sejak awal. Dalam manufaktur, pilihan yang terlihat hemat di awal sering kali mengandung harga tertinggi.