Pilihan antara pengisian kapiler dan corner-bond adalah salah satu keputusan paling penting dalam merancang rakitan papan sirkuit tercetak yang tangguh. Ini adalah kompromi rekayasa klasik. Tidak ada jawaban yang sempurna, hanya 'kejahatan yang lebih kecil' untuk aplikasi spesifik Anda. Di satu sisi, Anda memiliki pengisian kapiler, epoksi kaku yang mengunci sebuah komponen ke papan seperti benteng tetapi mengubah layanan masa depan menjadi bedah destruktif. Di sisi lain, Anda memiliki corner-bond elastomerik, lem fleksibel yang menyerap guncangan sambil tetap membuka pintu untuk pengerjaan ulang.

Di PCBA Bester, kami telah menavigasi keputusan ini bersama klien selama bertahun-tahun. Perdebatan ini tidak hanya tentang material; ini adalah pilihan strategis yang mempengaruhi seluruh siklus hidup produk Anda, dari kompleksitas manufaktur hingga kemudahan pemeliharaan di lapangan. Meskipun daya tarik kekakuan mutlak kuat, pengalaman kami menunjukkan bahwa itu sering kali datang dengan harga yang terlalu tinggi.

Ini adalah kerangka kerja kami untuk memilih penguatan yang tepat—panduan untuk membantu Anda menghindari jebakan umum dan menemukan solusi yang menyeimbangkan kehandalan dengan pragmatisme.

Musuh yang Tak Terlihat: Bagaimana Getaran Membuat Sambungan Solder Retak

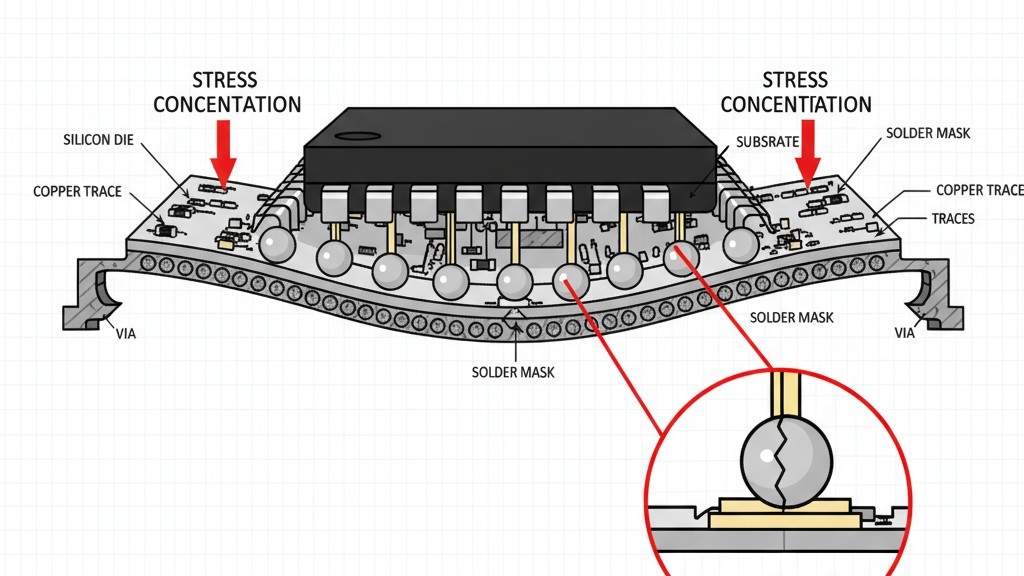

Untuk memilih pertahanan, Anda harus terlebih dahulu memahami serangannya. Untuk Ball Grid Array (BGA), getaran adalah kekuatan tanpa henti dan siklikal. Masalahnya bukanlah getaran itu sendiri, tetapi perbedaan fleksibel yang diciptakan di antara paket BGA yang kaku dan papan sirkuit yang lebih lentur. Bayangkan sebuah ubin keramik kaku yang direkatkan ke matras karet yang terus-menerus mengalami deformasi. Stresnya tidak masuk ke ubin maupun matras; sebaliknya, terkonsentrasi sepenuhnya di lapisan lem tipis dan rapuh yang menghubungkan keduanya.

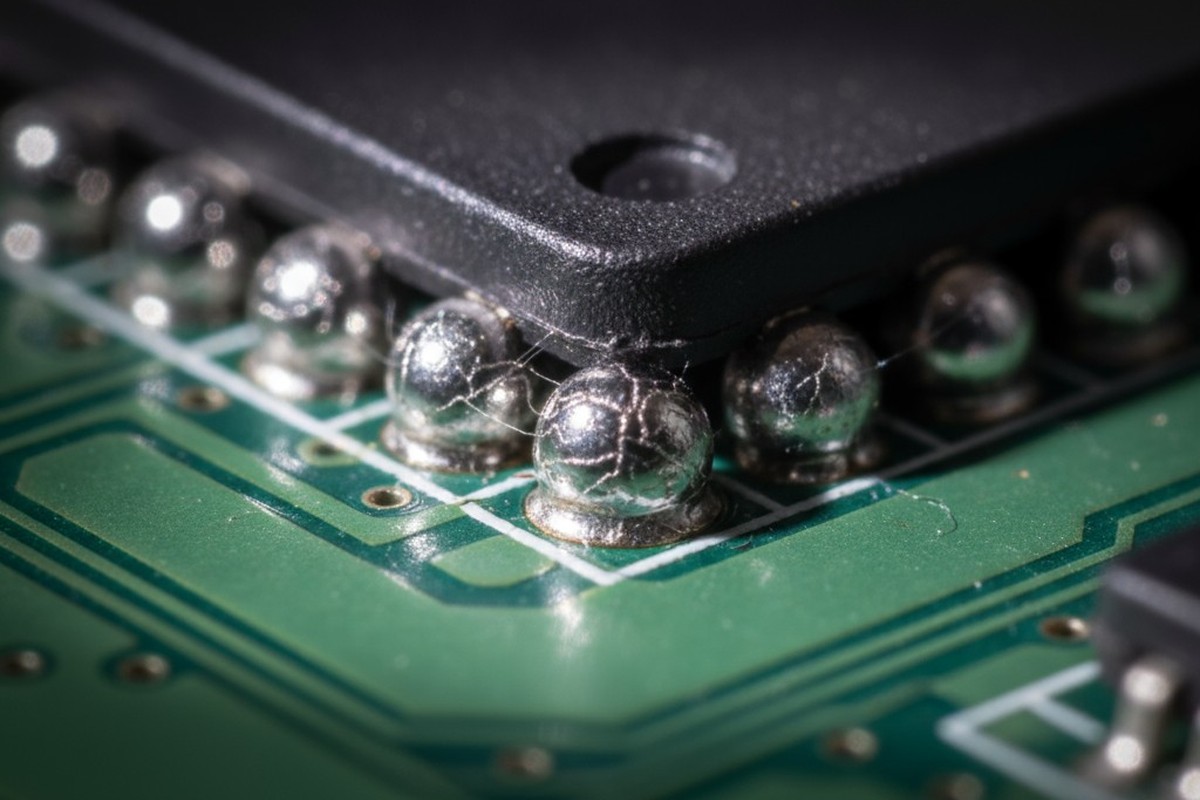

Dalam PCBA, bola solder adalah lapisan lem tersebut. Saat papan membengkok, sambungan solder paling luar menanggung stres tarik dan geser yang luar biasa, siklus demi siklus. Ini menyebabkan mikrokret yang menyebar seiring waktu, akhirnya menyebabkan sirkuit terbuka dan kegagalan yang dahsyat. Ini adalah kelelahan solder. Ini adalah mode kegagalan utama yang berusaha dicegah oleh pengisian kapiler dan corner-bond, meskipun dengan filosofi yang benar-benar berbeda.

Benteng Kaku: Memahami Pengisian Kapiler di Bawah

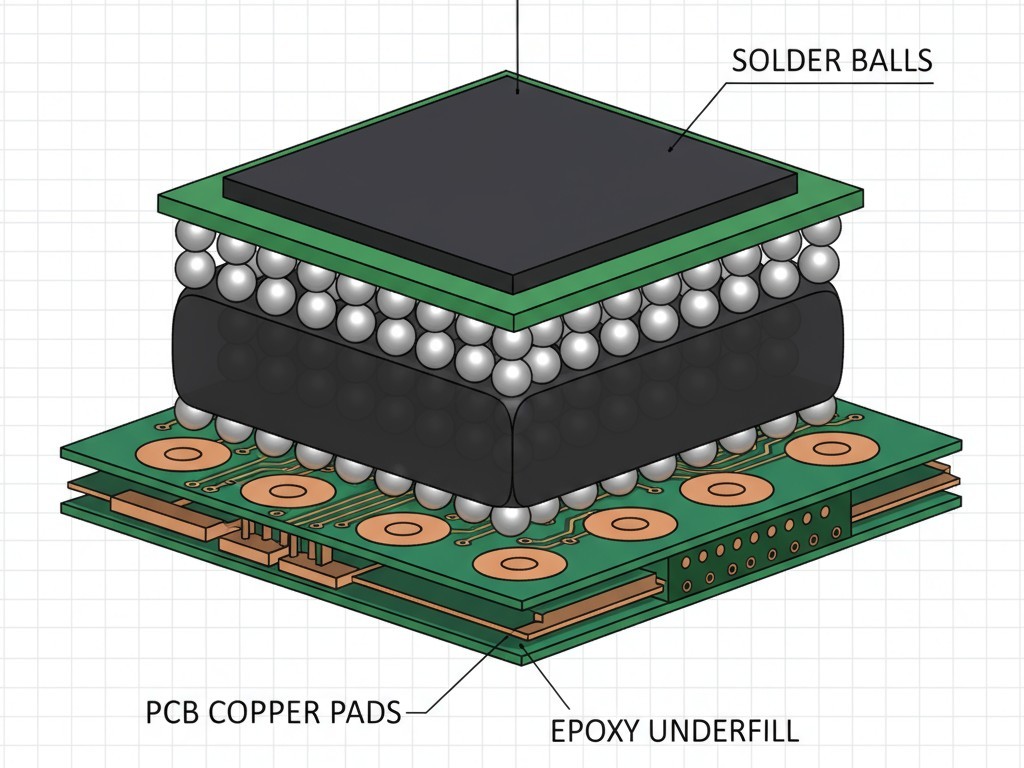

Pengisian kapiler adalah epoksi dengan viskositas rendah yang diterapkan di sepanjang tepi BGA setelah disolder. Melalui aksi kapiler, cairan ditarik ke bawah seluruh komponen, mengisi celah antara paket dan PCB. Setelah mengeras, ini membentuk ikatan struktural keras dan kontinu yang menghubungkan badan komponen langsung ke permukaan papan.

Cara Kerjanya: Membuat Struktur Padat dan Monolitik

Prinsip inti dari underfill adalah untuk menghilangkan fleksi diferensial sepenuhnya. Dengan membuat koneksi yang padat, ini secara mekanis menghubungkan BGA ke papan, memaksa mereka untuk bergerak sebagai satu unit tunggal dan monolitik. Ini mentransfer stres menjauh dari bola solder yang rapuh dan mendistribusikannya ke seluruh area permukaan yang jauh lebih besar dari komponen dan laminasi papan dasar. Untuk ketahanan getaran murni, metode ini menciptakan rakitan yang sangat tahan lama, secara efektif menjadikan BGA bagian integral dari papan itu sendiri.

Biaya Tersembunyi: Ketidakmampuan pengerjaan ulang dan Stres yang Ditransfer

Kekakuan ini, bagaimanapun, adalah pedang bermata dua. Biaya pertama adalah kemudahan layanan. Komponen yang diisi dengan pengisian kapiler bersifat permanen. Pengerjaan ulang bukanlah proses pelepasan solder yang rumit; ini adalah tindakan merobek dan mengelupas yang hampir pasti merusak pad PCB. Jika BGA tersebut gagal, seluruh papan sering kali dianggap tidak dapat diperbaiki.

Biaya yang lebih halus adalah pemindahan stres dari siklus termal. Epoxy pengisi, paket BGA, dan papan FR-4 semuanya memiliki Koefisien Perluasan Termal (CTE) yang berbeda. Ketika rakitan memanas dan dingin, mereka mengembang dan menyusut dengan kecepatan yang berbeda. Karena pengisi yang kaku mengunci mereka bersama, stres besar terbentuk di dalam sistem. Alih-alih diserap, stres ini langsung dipindahkan ke paket BGA dan PCB, berpotensi menyebabkan kegagalan lain seperti keretakan bantalan atau keretakan die. Pengisi menyelesaikan masalah getaran dengan menciptakan masalah stres termal.

Penjaga Fleksibel: Memahami Elastomerik Corner-Bond

Pengikatan sudut, kadang disebut pengikatan tepi, mengambil pendekatan yang berlawanan. Alih-alih epoksi yang kaku dan lengkap, ini melibatkan penerapan tetesan lem elastomer yang fleksibel di empat sudut paket BGA. Ini tidak mengalir di bawah komponen.

Cara Kerja: Menyerap Energi di Tepi

Alih-alih menciptakan struktur kaku tunggal, pengikatan sudut berfungsi sebagai serangkaian peredam kejut. Bahan yang fleksibel meredam energi getaran dan mengontrol kelenturan papan relatif terhadap komponen, tetapi tidak menghilangkannya. Ini memungkinkan gerakan kecil yang sesuai, yang merupakan kunci efektivitasnya. Dengan mengikat sudut-sudutnya, ini secara signifikan mengurangi stres pada baris-sel luar dari bola solder—yang paling rentan terhadap kelelahan—tanpa menciptakan blok monolitik dengan stres tinggi seperti yang dilakukan pengisi.

Keuntungan Praktis: Kemudahan Servis dan Pengurangan Stres

Keuntungan terbesar dari pengikatan sudut adalah praktisme. Perbaikan ulang sederhana dan tidak merusak. Ikatan sudut dapat dipotong dengan hati-hati, memungkinkan BGA untuk dilepaskan, diganti, dan diikat kembali menggunakan proses standar. Ini menjaga nilai papan dan membuat layanan lapangan menjadi layak.

Karakter elastomer dari lem ini juga sangat patuh selama siklus termal. Karena ini fleksibel, itu menyerap ekspansi dan kontraksi diferensial antara BGA dan PCB, menghasilkan stres yang sangat kecil. Ini melindungi dari getaran tanpa memperkenalkan risiko termal-mekanis yang terkait dengan pengisi kaku. Ini menyelesaikan masalah utama tanpa menciptakan masalah sekunder.

Faktor Penentu: Kerangka Kerja Kami dalam Memilih

Sementara pengisi menawarkan perlindungan getaran maksimal, kami percaya kekurangannya menjadikannya langkah ekstrem, bukan solusi default.

Kapan Menyerah terhadap Underfill: Kasus Sempit untuk Kekakuan

Di PCBA Bester, kami menahan isian berlebih untuk rangkaian kondisi tertentu: BGA yang sangat besar dan berat (biasanya lebih dari 35mm) di lingkungan dengan getaran frekuensi tinggi yang parah, seperti di aerospace, militer, atau peralatan industri berat. Dalam aplikasi ini, risiko kelelahan solder sangat tinggi sehingga melebihi semua kekhawatiran lainnya.

Yang penting, ini sering terjadi pada aplikasi di mana perbaikan ulang tidak direncanakan atau biaya kegagalan lapangan tunggal sangat astronomis sehingga mengorbankan papan adalah kerugian yang dapat diterima. Jika Anda merancang produk di mana kegagalan bukan opsi dan kemudahan servis tidak menjadi perhatian, pengisi adalah kejahatan yang diperlukan.

Mengapa Corner-Bond Adalah Rekomendasi Default Kami

Untuk mayoritas besar elektronik komersial, medis, dan otomotif, kami sangat menyarankan pengikatan sudut. Ini memberikan peningkatan besar dalam keandalan getaran dan guncangan dibandingkan komponen tanpa penguat—cukup untuk semua lingkungan kecuali yang paling brutal. Ini mencapai ketangguhan ini tanpa mengorbankan masa depan produk.

Ini menjaga kemudahan servis, mengurangi kompleksitas manufaktur, dan menghindari risiko stres termal dari pengisi. Ini melindungi sambungan solder tanpa menyatakan perang terhadap departemen layanan Anda. Ini adalah pilihan pragmatis.

Pertanyaan Kunci untuk Membimbing Keputusan Anda

Ketika seorang klien membawa masalah ini kepada kami, kami membimbing mereka melalui proses berpikir, bukan diagram alur. Kami memulai dengan umur produk di lapangan. Apakah ada strategi layanan dan perbaikan, ataukah itu unit sekali pakai? Jika perlu diperbaiki, pengikatan sudut adalah pilihan utama saat ini.

Selanjutnya, kami menganalisis lingkungan operasional. Apa kisaran lengkap siklus termal yang akan dialami papan? Dalam produk yang mengalami ayunan suhu yang signifikan, kepatuhan stres rendah dari pengikatan sudut elastomer menawarkan keunggulan keandalan yang jelas. Akhirnya, kami membandingkan biaya kegagalan dengan biaya manufaktur. Kontrol proses tambahan, waktu siklus, dan biaya bahan dari pengisi dapat signifikan dan harus dibenarkan oleh tingkat risiko yang tidak dapat dikendalikan oleh pengikatan sudut.

Di Luar Pilihan: Pertimbangan Proses dan Material

Keputusan Anda memiliki konsekuensi langsung pada jalur perakitan. Pilihan bahan tidak hanya sekadar keputusan desain; ini adalah proses manufaktur yang Anda jalani.

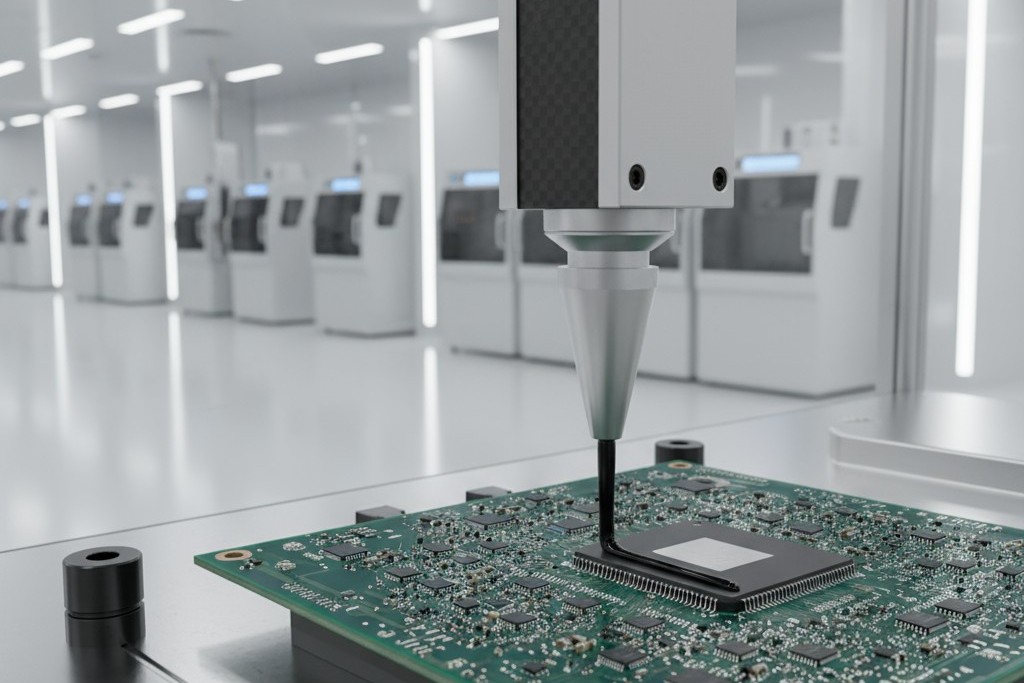

Tuntutan Pengisi: Penerapan, Proses Pengeringan, dan Voids

Implementasi underfill kapiler adalah tugas yang memerlukan proses. Dibutuhkan pencetakan otomatis yang tepat untuk memastikan volume material yang benar diaplikasikan. Profil curing, yaitu peningkatan suhu dan waktu tertentu, sangat penting untuk mencapai sifat material. Risiko terbesar adalah voiding, di mana kantung udara yang terperangkap menjadi konsentrator tegangan dan potensi titik kegagalan, yang sepenuhnya meruntuhkan tujuan dari underfill.

Kesederhanaan Corner-Bond: Aplikasi dan Pemeriksaan

Corner-bonding adalah proses yang jauh lebih toleran. Dapat diterapkan melalui pencetakan otomatis atau bahkan manual untuk prototipe. Karena ikatan ini eksternal, pemeriksaan adalah pemeriksaan visual sederhana. Jadwal curing sering kali lebih fleksibel, dan risiko cacat yang disebabkan proses jauh lebih rendah. Logika yang sama tentang penguatan fleksibel dan lokal ini juga berlaku untuk komponen besar dan kaku lainnya seperti QFN atau kapasitor keramik yang juga rentan terhadap kegagalan akibat getaran.

Dengan memilih opsi corner-bond yang fleksibel, dapat diperbaiki, dan kurang kompleks secara default, Anda sering mendapatkan seluruh keandalan yang benar-benar Anda butuhkan tanpa mengorbankan masa depan produk Anda.