Elektronik di dalam perangkat medis membawa beban yang tidak dimiliki produk konsumen. Gagal di lapangan bukanlah ketidaknyamanan; itu adalah potensi kejadian keselamatan pasien. Ini memicu pemberitahuan regulasi dan, dalam kasus serius, penarikan yang dapat mencakup ribuan unit di berbagai pasar. Realitas ini membentuk setiap aspek dari bagaimana papan sirkuit perangkat medis dirancang, dibangun, dan didokumentasikan. Itulah mengapa industri beroperasi di bawah ISO 13485, sebuah sistem manajemen kualitas yang mengatur seluruh siklus hidup pembuatan dengan ketelitian yang jauh melebihi norma industri umum.

Bagi perusahaan yang mengembangkan perangkat baru, tantangannya bukan sekadar mencapai kepatuhan. Melainkan mencapai kepatuhan tanpa mengorbankan kecepatan yang diperlukan untuk memenuhi tenggat waktu klinis dan jendela komersialisasi. Asumsi umum menyatakan bahwa disiplin regulasi dan waktu pelaksanaan yang agresif secara fundamental berkonflik—bahwa ketelitian Catatan Riwayat Perangkat, ketepatan pelabelan, dan overhead validasi proses tentu akan memperlambat produksi.

Asumsi ini salah. Ini adalah mitos berbahaya yang diperparah oleh produsen yang menambahkan kepatuhan sebagai pemikiran setelah, daripada membangunnya ke dalam arsitektur operasi mereka. Ketika produsen PCBA beroperasi di bawah sistem ISO 13485 yang matang, mekanisme yang memastikan traceability dan repeatability berubah menjadi pendorong kecepatan. Pengambilan data waktu nyata menghilangkan dokumen kembali. Proses yang divalidasi menghilangkan kebutuhan untuk

Untuk memahami hal ini, seseorang harus melewati sertifikat ISO 13485 yang tergantung di dinding dan memeriksa sistem yang memenuhi audit tanpa memperpanjang waktu pelaksanaan.

Apa arti Sertifikasi ISO 13485 untuk Perakitan PCB

ISO 13485 adalah standar sistem manajemen mutu, bukan standar produk. Perbedaan ini sangat penting. Ketika seorang produsen PCBA memegang sertifikasi ISO 13485, auditor yang diakreditasi telah memverifikasi bahwa organisasi menjalankan sistem yang terdokumentasi, dikendalikan, dan dipantau untuk mengelola mutu. Sertifikasi ini tidak menjamin mutu dari produk tertentu; ini menjamin disiplin dari sistem yang menghasilkan produk tersebut.

Meskipun standar ini memiliki nenek moyang dengan ISO 9001 yang lebih umum, ISO 13485 jauh lebih preskriptif dalam bidang yang mempengaruhi keselamatan pasien. Di mana ISO 9001 memberi fleksibilitas, ISO 13485 mewajibkan kontrol tertentu untuk manajemen risiko, validasi proses, traceability, dan pengawasan pasca-pasar. Bagi produsen kontrak, ini berarti seluruh lingkungan produksi—dari alur kerja dan peralatan hingga pencatatan—beroperasi di tingkat yang jauh melampaui norma elektronik konsumen.

Keberadaan sertifikat ISO 13485 adalah syarat mutlak untuk pekerjaan perangkat medis. Ketidakhadirannya menandakan bahwa mitra tidak memenuhi harapan regulasi. Tetapi sertifikat saja tidak cukup menunjukkan kematangan operasional. Itu memverifikasi bahwa sistem ada, bukan apakah sistem tersebut mendorong keunggulan operasional atau sekadar dipelihara untuk melewati audit tahunan. Perbedaannya terletak pada arsitektur sistem tersebut.

Arsitektur Traceability: Catatan Riwayat Perangkat di PCBA

Rekam Riwayat Perangkat (DHR) adalah paket dokumentasi lengkap yang membuktikan apa yang dibangun, bagaimana dibangun, dan oleh siapa. Untuk setiap rakitan perangkat medis, auditor harus mampu merekonstruksi genealoginya dengan presisi forensik. Ini berarti mengetahui lot spesifik dari setiap komponen di papan, pengidentifikasi batch dari pasta solder, ID mesin untuk pick-and-place dan oven reflow, operator yang menjalankan jalur, kondisi lingkungan saat perakitan, dan hasil dari setiap inspeksi dan pengujian. DHR bukan ringkasan; itu adalah catatan lengkap.

Tingkat traceability ini ada karena satu alasan: penahanan risiko. Jika terjadi kegagalan di lapangan atau pemasok menarik kembali lote komponen tertentu, produsen harus mampu mengidentifikasi setiap unit yang terkena secara cepat dan pasti. Tanpa integritas DHR lengkap, satu komponen yang gagal dapat memaksa penarikan seluruh batch produksi, yang akan menghambat peluncuran produk karena ruang lingkup paparan tidak dapat ditentukan. Traceability bukan overhead administratif; itu adalah mekanisme yang melindungi pasien dan membatasi kerusakan keuangan saat sesuatu berjalan salah.

Apa yang Dicapture DHR Lengkap untuk Setiap Perakitan

Sebuah DHR untuk PCBA harus mengaitkan setiap reel komponen dengan sertifikat konformitas pemasoknya. Ini harus mendokumentasikan peralatan mana yang digunakan untuk setiap operasi dan parameter-parametersnya selama proses. Ini harus merekam operator yang memenuhi syarat yang melakukan setup, inspeksi, dan pengujian. Ini harus menangkap data lingkungan seperti suhu dan kelembapan jika bahan-bahan sensitif. Ini juga harus mencatat hasil semua pengujian sirkuit dan fungsional, termasuk nomor seri dan status kalibrasi peralatan pengujian itu sendiri. Akhirnya, termasuk laporan deviasi jika terjadi anomali dan telah diselesaikan selama proses pembuatan.

Seorang produsen harus memiliki sistem untuk merekam data ini di setiap langkah. Sistem DHR manual berbasis kertas diperbolehkan, tetapi mereka menimbulkan latensi dan kesalahan. Seorang traveler kertas yang menyertai papan di lantai pabrik dapat diisi secara salah, hilang, atau langkah terlewatkan. Jika ini terjadi, DHR tidak lengkap, dan seluruh batch berada dalam bahaya. Di sini, kualitas infrastruktur digital produsen secara langsung menentukan kecepatan dan keandalannya.

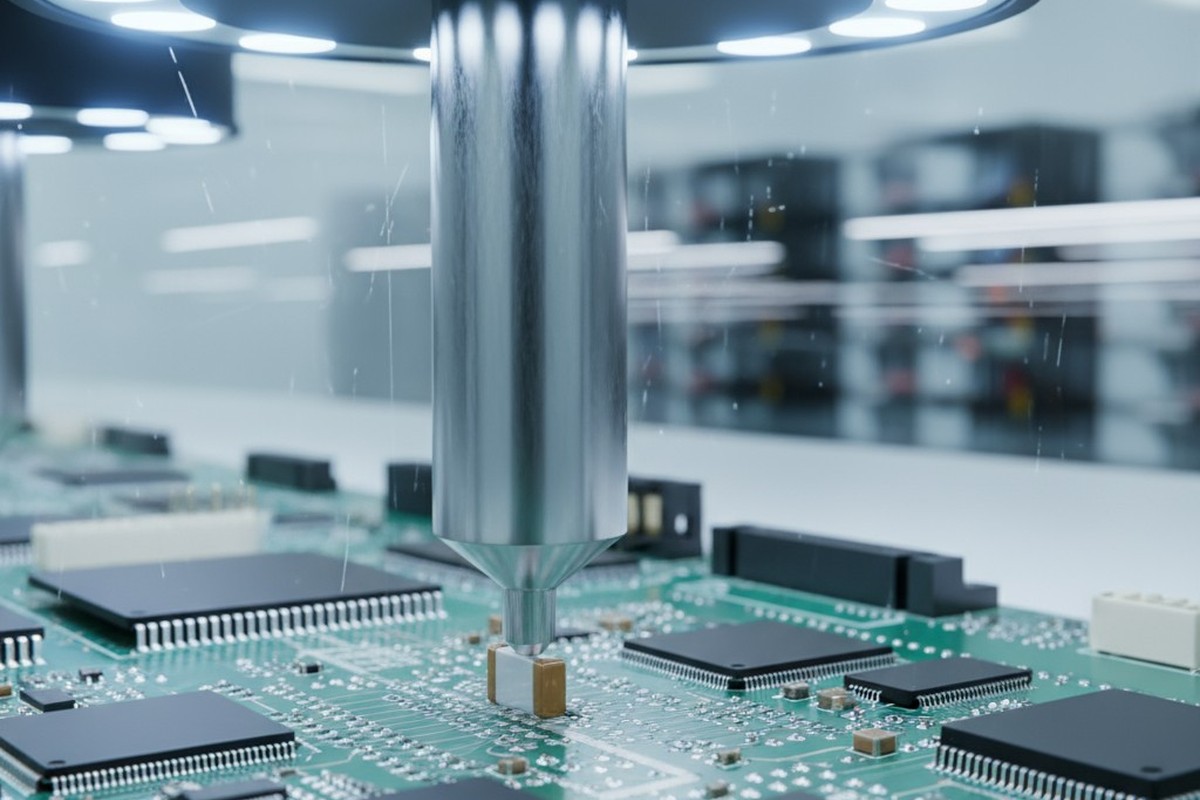

Bagaimana Sistem DHR Data Waktu Nyata Mencegah Keterlambatan Retrospective

Operasi ISO 13485 yang matang menggunakan perangkat lunak terintegrasi untuk menangkap data DHR secara real-time, sebagai produk sampingan alami dari produksi. Ketika operator memindai gulungan komponen ke dalam mesin pick-and-place, sistem secara otomatis mencatat nomor lot dan cap waktu. Ketika sebuah papan keluar dari oven reflow, data profil termal terkait dengan batch. Ketika tes fungsional dijalankan, hasilnya langsung ditulis ke basis data DHR. DHR selesai pada saat produksi berakhir.

Perbedaan arsitektur ini menghilangkan sumber terbesar inflasi waktu tunggu: buru-buru menyusun dokumentasi setelah kejadian. Di fasilitas dengan sistem manual, mengumpulkan catatan dan menyelesaikan ketidaksesuaian bisa memakan waktu berhari-hari atau berminggu-minggu setelah papan dirakit. Produk selesai tetapi tidak bisa dikirim karena dokumennya belum lengkap. Dalam sistem DHR waktu nyata, produksi dan dokumentasi disinkronkan. Ketika papan terakhir diuji, DHR sudah siap. Inilah yang membuat disiplin memungkinkan kecepatan.

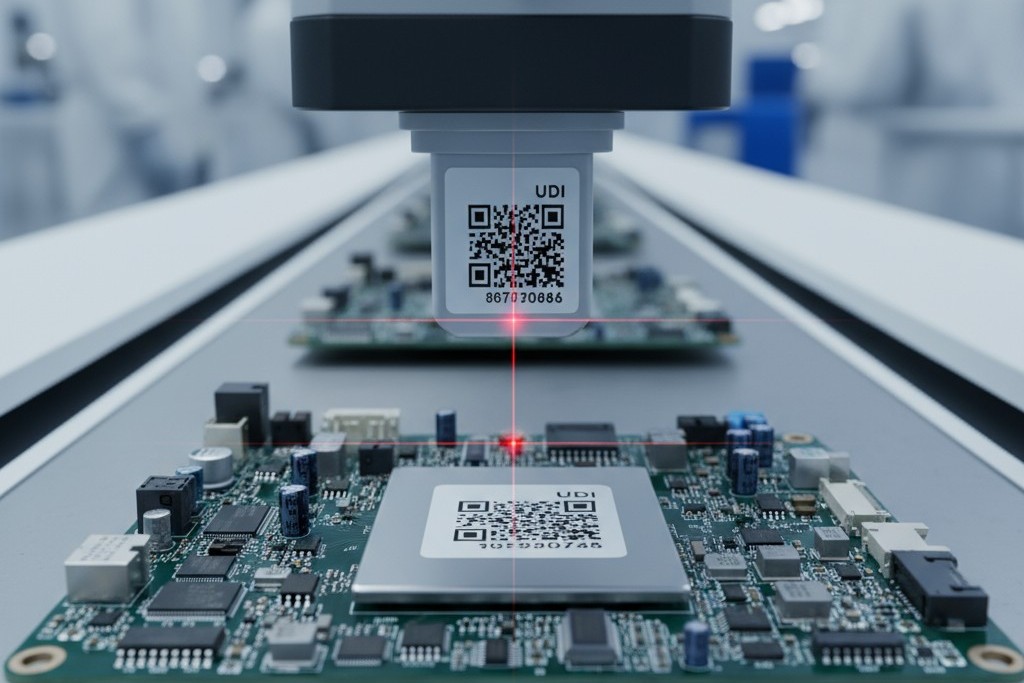

Pelabelan UDI: Disiplin Alur Kerja, Bukan Langkah Akhir

Sistem Identifikasi Perangkat Unik (UDI) adalah kerangka regulasi global untuk melacak perangkat medis. Untuk rakitan PCB, pelabelan UDI bukan hanya tentang mencetak kode batang di akhir lini. Ini adalah disiplin alur kerja yang harus diintegrasikan ke dalam proses produksi dengan kendali integritas data yang ketat, memastikan identitas setiap perangkat ditetapkan dengan benar dan terhubung ke DHR-nya.

UDI adalah pengenal regulasi, bukan nomor seri internal. Ini mengikuti format yang diharmonisasikan secara global (biasanya GS1 atau HIBCC) dan mencakup Identifikasi Perangkat (DI) untuk model produk dan Identifikasi Produksi (PI) yang berisi nomor lot, nomor seri, atau tanggal pembuatan. Karena format ini ditentukan oleh regulator, pelanggan harus menyediakan data UDI dan spesifikasi pelabelan, dan produsen harus melaksanakan dengan presisi.

Ketika Integrasi UDI Terjadi dalam Proses Perakitan

Titik di mana label UDI diterapkan tergantung pada perangkatnya. Untuk beberapa produk, label diterapkan langsung ke PCBA setelah pengujian akhir. Untuk yang lain, PCBA adalah subperakitan, dan label UDI akhir diterapkan kemudian oleh pelanggan. Dalam kasus yang pertama, produsen PCBA harus mengelola pembuatan, penerapan, dan verifikasi UDI sebagai langkah terkendali dalam alur kerja.

Kesalahan umum adalah memperlakukan pelabelan UDI sebagai tugas pasca-produksi yang ditangani di departemen pengiriman. Ini memperkenalkan risiko yang tidak dapat diterima. Jika label diterapkan secara manual tanpa terkait dengan sistem DHR, tidak ada pemeriksaan otomatis bahwa label yang benar diterapkan pada unit yang benar. Praktik terbaik adalah mengintegrasikan pencetakan dan aplikasi UDI langsung ke dalam jalur produksi, dengan pemindaian barcode atau sistem visi untuk memverifikasi bahwa konten label cocok dengan rekaman DHR unit.

Mekanisme Serialisasi dan Verifikasi Label

Ketika serialisasi tingkat unit diperlukan, produsen harus menghasilkan nomor seri unik untuk setiap papan dan mengkodekannya ke dalam label UDI. Ini membutuhkan sistem serialisasi yang terhubung dengan basis data DHR untuk mencegah duplikat dan mengaitkan secara permanen setiap nomor seri dengan riwayat unit tertentu. Langkah verifikasi, biasanya berupa pemindaian langsung setelah penerapan, memastikan label terbaca dan benar, secara otomatis menandai setiap unit yang gagal. Mitra yang matang akan memiliki proses transfer desain yang terdefinisi untuk memverifikasi kelengkapan semua spesifikasi UDI sebelum produksi dimulai, mencegah gangguan yang mahal di kemudian hari.

Validasi Proses: Membangun Pengulangan

Validasi proses adalah bukti formal terdokumentasi bahwa proses manufaktur akan secara konsisten menghasilkan rakitan yang memenuhi semua persyaratan. Ini bukan pengembangan proses; ini adalah demonstrasi akhir bahwa sebuah proses, yang dioperasikan dalam parameter yang ditentukan, akan menghasilkan keluaran yang sesuai setiap saat. Di bawah ISO 13485, proses kritis harus divalidasi sebelum digunakan untuk produksi rutin.

Untuk manufaktur PCBA, proses seperti penyolderan ulang, pelapisan konformal, dan inspeksi otomatis memerlukan validasi. Alasannya sederhana: jika Anda tidak dapat sepenuhnya memverifikasi kualitas hasilnya setelah kejadian—seperti integritas internal sambungan solder—Anda harus membuktikan prosesnya sendiri mampu sebelumnya. Ketika Anda tidak dapat memeriksa kualitas dari dalam, Anda harus menyusunnya sejak awal.

Apa yang Dibuktikan oleh Validasi Proses dan Kapan Terjadi

Validasi proses lengkap mengikuti protokol formal: Kualifikasi Instalasi (IQ), Kualifikasi Operasi (OQ), dan Kualifikasi Kinerja (PQ). IQ memverifikasi bahwa peralatan terinstal dan didokumentasikan dengan benar. OQ memastikan peralatan beroperasi dengan baik di seluruh rentang parameter yang dimaksudkan. PQ adalah tahap paling ketat: melibatkan menjalankan rangkaian produksi yang mewakili proses untuk menunjukkan, melalui pengujian, bahwa output secara konsisten memenuhi semua kriteria penerimaan.

Validasi ini harus diselesaikan sebelum proses digunakan untuk produksi komersial. Meskipun ini memerlukan investasi waktu di awal untuk produk baru, proses yang divalidasi memungkinkan kecepatan di kemudian hari. Ini memenuhi syarat proses untuk digunakan rutin, memungkinkan produksi berjalan tanpa verifikasi per unit yang ekstensif.

Hubungan antara Validasi dan Fleksibilitas

Proses yang tervalidasi bukanlah proses terkunci, tetapi setiap perubahan harus dikelola melalui prosedur kontrol perubahan formal. Penyesuaian kecil dalam kisaran yang tervalidasi mungkin tidak memerlukan tindakan, tetapi perubahan besar—seperti memperkenalkan tipe komponen baru atau mengubah pasta solder—akan memicu kebutuhan revalidasi.

Produsen dengan program validasi yang matang memiliki prosedur jelas untuk mengevaluasi perubahan ini dan melaksanakan revalidasi secara efisien. Mereka dapat mengacu pada data historis untuk merespons dengan cepat saat perubahan diperlukan. Produsen dengan disiplin lemah memperlakukan setiap perubahan sebagai krisis, yang memerlukan upaya revalidasi yang panjang dan menunda produksi. Perbedaannya bukanlah regulasi; melainkan kematangan sistem yang dirancang untuk memenuhinya.

Penyimpanan Terkontrol dan Pemantauan Lingkungan

Rakitan perangkat medis tidak menjadi inert setelah keluar dari jalur produksi. Ia tetap rentan terhadap risiko lingkungan yang dapat menurunkan kualitas. Penyimpanan terkendali memperpanjang sistem kualitas ke fase pasca produksi, melindungi rakitan dari pelepasan elektrostatik (ESD), kelembapan, kontaminasi, dan kekeliruan sampai mereka dikirim.

ISO 13485 mengharuskan kondisi penyimpanan didefinisikan, dipantau, dan didokumentasikan. Untuk PCBAs, ini berarti perlindungan ESD yang kuat, pengelolaan suhu dan kelembapan untuk komponen sensitif terhadap kelembapan, dan protokol kebersihan untuk mencegah kontaminasi partikulat. Ketegasan pengendalian ini berbanding lurus dengan profil risiko perangkat.

Kategori Pengendalian: ESD, Lingkungan, dan Kontaminasi

ESD adalah risiko yang sudah dikenal, tetapi menjadi semakin penting untuk perangkat medis di mana cacat laten mungkin tidak muncul sampai digunakan secara klinis. Area penyimpanan harus dilindungi ESD, dan rakitan harus tetap dalam kemasan pelindung sampai mencapai lingkungan terkendali lainnya. Pengendalian suhu dan kelembapan sangat penting untuk komponen sensitif terhadap kelembapan atau untuk lapisan yang membutuhkan kondisi curing tertentu. Area ini harus dilengkapi dengan sistem yang merekam data lingkungan secara terus-menerus dan memicu alarm untuk kondisi di luar spesifikasi. Pengendalian kontaminasi sangat penting untuk rakitan yang digunakan dalam perangkat implan atau steril, membutuhkan area penyimpanan khusus dengan akses terkendali dan penyaringan udara.

Rastretabilitas dalam Penyimpanan: Pemisahan Lot dan FIFO

Selain faktor lingkungan, penyimpanan adalah titik verifikasi rastretabilitas. Rakitan harus disimpan untuk mencegah kekacauan antara lot atau versi produk. Ini memerlukan pemisahan fisik, pelabelan yang jelas, dan sistem inventaris yang menegakkan identifikasi lot. Disiplin first-in, first-out (FIFO) adalah praktik standar untuk meminimalkan risiko umur simpan. Setiap kejadian penyimpanan—dari penerimaan ke ruang stok hingga pengiriman—harus didokumentasikan dan terkait dengan DHR, menciptakan rantai pengawasan yang tidak terputus yang memungkinkan respons cepat dan tepat terhadap masalah pasca-pasar.

Kesiapan Audit Berkelanjutan: Sistem yang Mencegah Gangguan

Audit ISO 13485 tidak mengejutkan. Audit pengawasan dari badan sertifikasi dan audit regulatori dari badan seperti FDA dilakukan sesuai jadwal atau sebagai respons terhadap kejadian pemicu. Isi dari audit ini juga tidak misteri; auditor memeriksa catatan, mengamati proses, dan memverifikasi bahwa prosedur yang terdokumentasi diikuti.

Perbedaan antara audit tanpa hambatan dan yang mengganggu adalah kondisi operasi. Ketika produsen beroperasi dalam keadaan kepatuhan berkelanjutan—di mana setiap proses menghasilkan catatan siap audit secara real-time dan penyimpangan segera ditangani—audit menjadi verifikasi, bukan penemuan. Produksi tidak berhenti. Insinyur tidak dipanggil untuk pencarian dokumentasi yang panik. Pertanyaan auditor dijawab dengan data yang sudah dikompilasi dan dapat diakses.

Bagaimana Disiplin Harian Menciptakan Kesiapan Audit Sepanjang Waktu

Kesiapan audit berkelanjutan berarti sistem kualitas selalu siap untuk inspeksi yang tidak diumumkan. Tidak ada ‘mode persiapan khusus’. Catatan yang diminta auditor—DHR, Tindakan Korektif dan Pencegahan (CAPA), protokol validasi, matriks pelatihan, log kalibrasi—dipelihara sebagai bagian dari operasi harian, bukan dikompilasi dengan terburu-buru saat jadwal audit.

Keadaan ini dicapai melalui otomasi dan disiplin. Sistem DHR digital menghilangkan backlog. Pelacakan kalibrasi otomatis menandai peralatan sebelum kedaluwarsa. Sistem manajemen pelatihan memastikan hanya personel yang memenuhi syarat yang melakukan tugas. Sistem CAPA melacak masalah dari identifikasi hingga penutupan. Ini bukan alat audit; mereka adalah alat produksi yang menghasilkan keluaran siap audit.

Apa yang Diperiksa Auditor dan Bagaimana Sistem Merespons

Ketika auditor memasuki fasilitas PCBA, mereka meminta DHR, catatan validasi, dan bukti kontrol perubahan. Mereka mengamati lantai produksi dan mewawancarai personel. Sistem yang terus memenuhi syarat merespons tanpa penundaan. DHR diambil dari database dalam beberapa menit. Catatan validasi berada dalam repositori yang terstruktur. Database CAPA menunjukkan bahwa masalah dilacak hingga penutupan. Kunjungan auditor menjadi konfirmasi, bukan penyelidikan.

Bandingkan ini dengan operasi di mana kepatuhan bersifat periodik. Audit memicu kekacauan. Insinyur mencari laporan lama. Produksi dihentikan untuk membersihkan dokumen. Audit sendiri mengungkap ketidaksesuaian yang seharusnya ditangkap sistem internal. Audit menjadi sumber keterlambatan dan tindakan korektif yang mahal, bukan karena auditor bersifat adversarial, tetapi karena sistem tidak siap. Inilah cara produsen yang sistem kualitasnya tertanam dalam operasi harian menghindari gangguan dan melindungi waktu tunggu.

Menilai Mitra PCBA ISO 13485: Kriteria yang Penting

Seorang produsen memiliki sertifikat ISO 13485 yang berlaku atau tidak. Tapi kematangan operasional ada pada spektrum, dan spektrum tersebut menentukan apakah mitra akan mempercepat program Anda atau menimbulkan gesekan. Evaluasi harus fokus pada sistem yang menunjukkan disiplin sejati.

Sertifikasi vs. Kematangan: Minta lihat laporan audit pengawasan terbaru. Ketidakhadiran ketidakpatuhan besar adalah pertanda baik. Tanyakan berapa lama produsen telah memegang sertifikasi; umur panjang menunjukkan disiplin yang tertanam. Verifikasi bahwa cakupan sertifikat secara eksplisit mencakup pembuatan kontrak PCBA.

Integrasi Sistem: Ajukan permintaan demonstrasi langsung sistem DHR. Kemampuan untuk menarik catatan lengkap untuk lot tertentu secara real-time adalah indikator yang kuat. Tanyakan bagaimana pelabelan UDI diintegrasikan dan diverifikasi. Tinjau laporan validasi proses untuk produk serupa; kedalaman dan kejernihannya mengungkapkan kedewasaan program ini.

Transparansi dalam Transfer Desain: Proses transfer desain adalah tempat ambiguitas menimbulkan penundaan di hilir. Mitra yang matang akan memiliki daftar periksa formal untuk memverifikasi persyaratan UDI, parameter proses kritis, dan kriteria pengujian sebelum produksi dimulai. Minta untuk melihat prosedur ini. Ketegasannya adalah indikator keberhasilan kemitraan.

Tanda Merah: Waspadalah terhadap produsen yang tidak dapat menghasilkan DHR dengan cepat atau bergantung pada sistem berbasis kertas untuk catatan kritis. Waspadalah terhadap fasilitas di mana pemantauan lingkungan dilakukan secara manual dan jarang. Waspadalah terhadap mitra yang tidak dapat menjelaskan proses pengendalian perubahan mereka dengan jelas atau yang pernah mengalami kelalaian dalam sertifikasi. Ini adalah tanda bahwa sistem kualitas ada di atas kertas tetapi tidak dalam praktik.

Pilihan mitra pembuatan mempengaruhi tidak hanya kualitas produk Anda tetapi juga kecepatan Anda ke pasar. Mitra yang sistem ISO 13485-nya benar-benar terintegrasi dalam operasi mereka tidak akan memperlambat Anda dengan beban kepatuhan. Mereka akan mempercepat program Anda dengan menghilangkan pengerjaan ulang dan latihan darurat yang mengganggu mereka yang memperlakukan kepatuhan sebagai checkbox. Disiplin ini memungkinkan kecepatan.