Pengendali industri yang kembali dari lapangan menceritakan kisah yang familiar. Lapisan konformal yang tampak sempurna selama inspeksi akhir kini menyimpan jaringan jalur konduktif setelah berbulan-bulan di lingkungan lembab. Keluarga dendritik berkembang di antara jalur. Korosi bermekaran di bawah apa yang seharusnya menjadi perlindungan. Benang merah dalam kegagalan ini bukan lapisan itu sendiri, tetapi apa yang tersembunyi di bawahnya: residu dari flux tanpa pembersihan, yang tertinggal sebelum lapisan diterapkan.

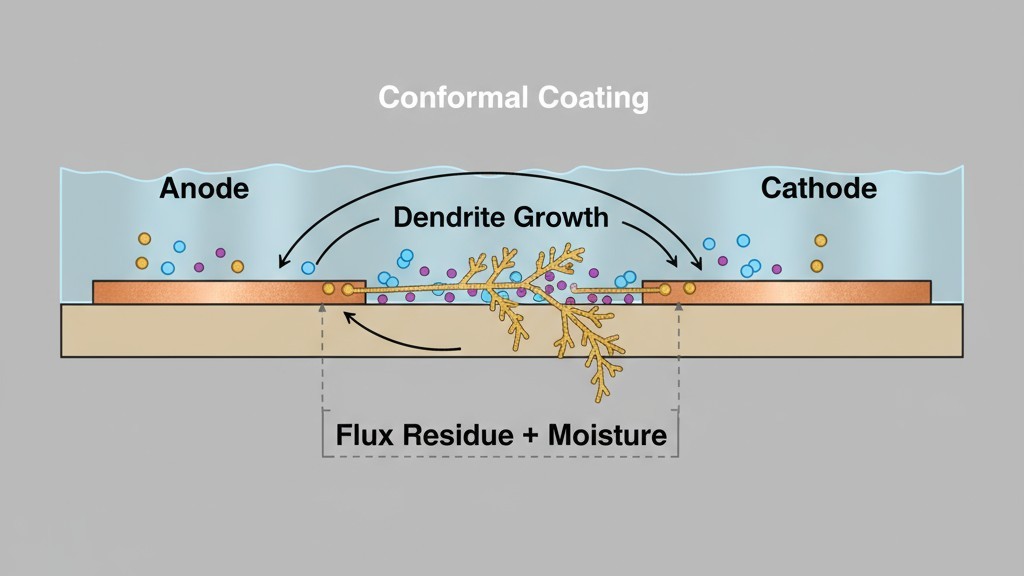

Menggabungkan flux tanpa pembersihan dengan lapisan konformal akrilik atau urethane menciptakan mode kegagalan yang dapat diprediksi dalam kondisi lembab. Ini bukan cacat material atau aplikasi yang ceroboh; ini adalah konsekuensi dari kimia dasar. Flux tanpa pembersihan dirancang untuk meninggalkan residu ionik. Ketika tersegel di bawah lapisan dan terpapar kelembapan, deposit inert ini menjadi situs elektrokimia aktif. Alih-alih melindungi rangkaian, lapisan tersebut menjebak kelembapan terhadap permukaan yang terkontaminasi, mempercepat degradasi yang seharusnya dicegah.

Memahami mekanisme ini memerlukan pengamatan dekat terhadap perilaku residu flux dan sifat-sifat lapisan umum. Di PCBA Bester, kami telah melihat tingkat RMA untuk rakitan yang terpapar kelembapan menurun lebih dari 60 persen ketika produsen mengelola residu. sebelum lapisan. Proses ini dimulai dengan pengenalan sederhana: “tanpa pembersihan” adalah klasifikasi solder, bukan jaminan kompatibilitas lapisan.

Mekanisme Kegagalan Tak Terlihat

Masalah ini tidak mengumumkan diri selama produksi. Rakitan yang baru dilapisi melewati pengujian listrik tanpa adanya anomali dalam resistansi isolasi mereka. Lapisan terlihat seragam di bawah pembesaran. Kegagalan hanya muncul saat rangkaian beroperasi di lingkungan pengguna akhirnya, di mana perubahan suhu dan kelembapan sekitar mengaktifkan residu yang terperangkap di bawah permukaan.

Kelembapan masuk melalui lapisan itu sendiri. Bahkan lapisan konformal terbaik pun bukan penghalang mutlak terhadap uap air. Akrilik, yang populer karena kemudahan penggunaannya, memiliki tingkat transmisi uap air yang memungkinkan molekul air berdifusi melalui matriks polimer. Urethane, yang dihargai karena kekuatannya, kurang permeabel tapi tetap tidak hermetik. Seiring waktu, terutama di lingkungan dengan kelembapan tinggi atau siklus termal, kelembapan tak terhindarkan mencapai antarmuka antara lapisan dan PCB.

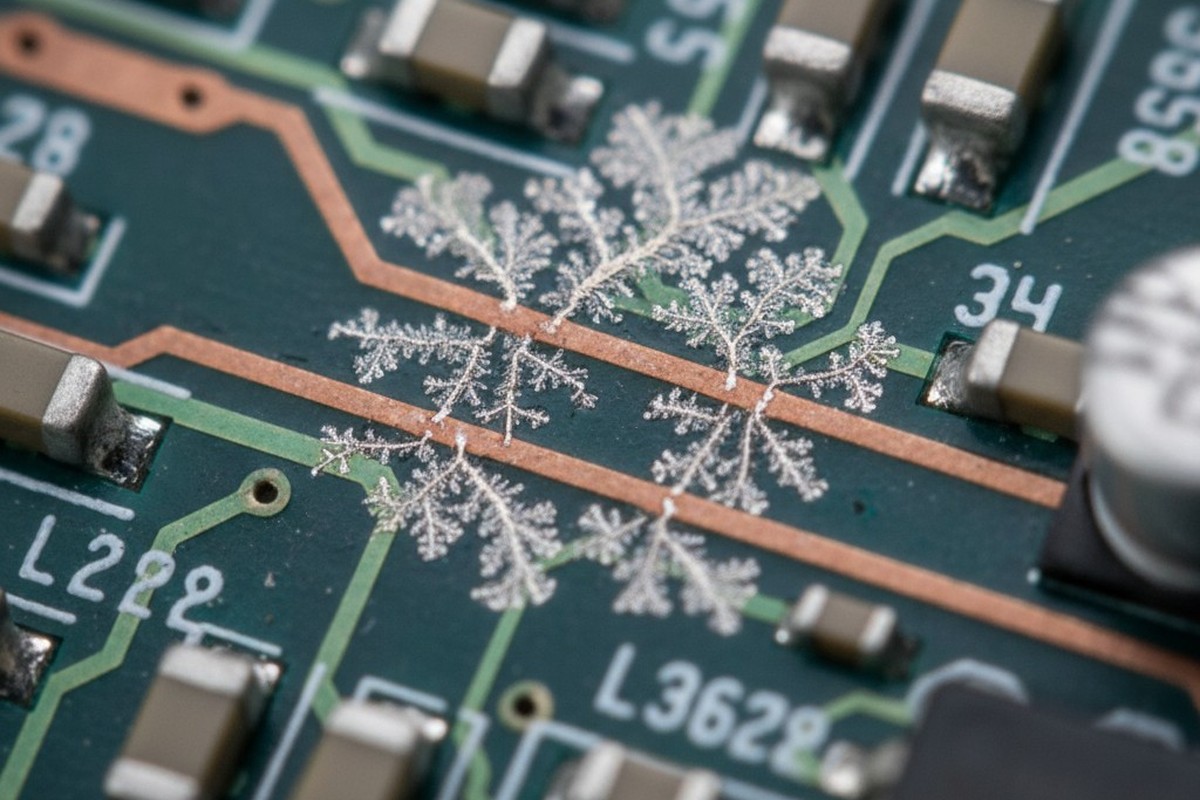

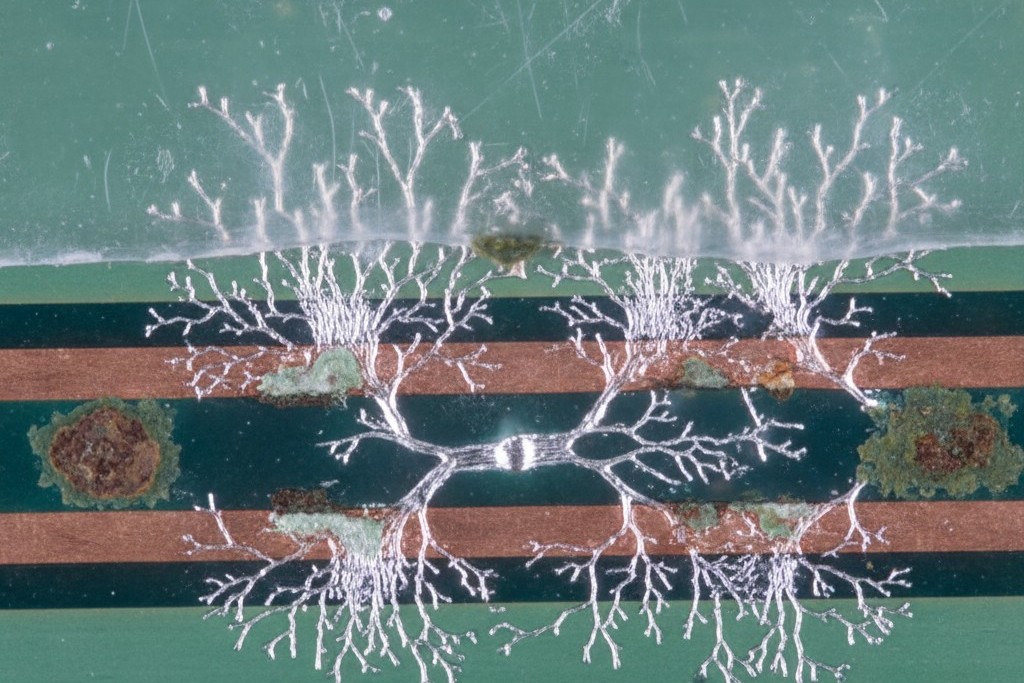

Di antarmuka tersebut, kelembapan bertemu residu flux. Tersusun dari aktivator yang setengah menguap dan pembawa resin damar, residu ini higroskopis—mereka menyerap air dan membentuk elektrolit lokal. Dengan rangkaian yang dihidupkan, terdapat medan listrik antara konduktor yang bersebelahan. Elektrolit menyediakan media konduktif bagi ion untuk bermigrasi. Reaksi elektrokimia dimulai di anoda, melarutkan logam dari jalur tembaga atau finishing timbal. Di katoda, ion-ion ini direduksi dan diendapkan sebagai dendrit logam, yang tumbuh mengikuti garis medan listrik sampai mereka menghubungkan konduktor, menyebabkan kebocoran arus atau hubungan pendek.

Lapisan tidak mencegah ini; malah memperburuknya. Dengan menyegel residu terhadap papan, lapisan menghentikan kelembapan dari menguap selama siklus kering. Zona yang terkontaminasi tetap basah jauh lebih lama dibandingkan pada rangkaian tanpa lapisan, memungkinkan reaksi elektrokimia berlangsung terus-menerus. Risiko keandalan marginal pada papan kosong menjadi hampir pasti di bawah lapisan yang menjebak residu dan kelembapan yang menariknya.

Mengapa Residu Ionik Terkonsentrasi di Bawah Lapisan Pelapis

Masalah dimulai selama penyolderan ulang. Flux memiliki satu tugas: menghilangkan oksida dari permukaan logam agar solder cair dapat membentuk ikatan yang tepat. Flux tanpa pembersihan menggunakan asam organik lemah, terkadang diperkuat dengan aktivator halida, untuk mencapai ini. Selama reflow, asam-asam ini bereaksi dengan oksida tembaga dan kontaminan lain, membentuk garam logam larut.

Dalam siklus reflow yang sempurna, sebagian besar produk reaksi ini dan kendaraan flux itu sendiri akan menguap pada suhu puncak 240–250°C. Yang tersisa adalah residu, dirancang agar tidak berbahaya dalam kondisi operasi normal. Ini terutama terdiri dari damar atau pembentuk film polimer, asam organik yang lebih berat, dan jejak-ion kecil.

Kata kunci adalah jejak. Residu flux yang tidak perlu dibersihkan tidak bebas ion. Mereka mengandung anion karboksilat dari asam organik, kation logam yang dikomplekskan dengan komponen flux, dan—jika digunakan—ion halida. Meskipun total beban ionik biasanya terlalu rendah untuk menyebabkan masalah pada papan tanpa lapisan pelindung, itu bukan nol. Mengaplikasikan lapisan pelindung membaut ion-ion jejak ini tetap di tempatnya, memusatkannya di antarmuka papan-lapisan.

Transformasi dari residu inert menjadi kontaminan aktif dimulai saat kelembapan meresap melalui lapisan pelindung. Molekul air melarutkan spesies ionik, membentuk film elektrolit tipis di antara lapisan pelindung dan papan. Film ini mungkin hanya setebal nanometer, tetapi cukup. Medan listrik dari jalur yang diberdayai menggerakkan migrasi ion. Tembaga di anoda larut menjadi kation tembaga, yang bergerak melalui elektrolit ke katoda, di mana mereka mengendap sebagai tembaga logam. Pengendapan ini tidak merata; mengikuti jalur dengan intensitas medan tertinggi, menciptakan struktur cabang seperti pohon dendrit. Jika ion halida hadir, mereka mempercepat proses dengan membentuk kompleks tembaga-halida yang sangat larut.

Pada papan yang tidak dilapisi, proses ini akan membatasi diri sendiri saat elektrolit mengering. Di bawah lapisan pelindung, kelembapan terperangkap. Elektrolit tetap ada. Asal papan tetap diberdayai dan kelembapan cukup tinggi, dendrit akan tumbuh terus menerus hingga menjembatani celah antara konduktor dan gagal dalam rangkaian.

Kerentanan Material: Akrilik vs. Urethane

Tidak semua lapisan pelindung sama rentannya. Interaksi antara residu flux dan kelembapan sangat bergantung pada permeabilitas lapisan pelindung, adhesinya ke permukaan yang terkontaminasi, dan responsnya terhadap stres lingkungan.

Lapisan akrilik adalah polimer termoplastik, dihargai karena kemudahan aplikasi dan perbaikan ulang. Mereka juga termasuk yang paling permeabel terhadap kelembapan, dengan tingkat transmisi uap 20 hingga 50 gram per meter persegi per hari. Ini berarti kelembapan dengan cepat mencapai permukaan PCB. Adhesi adalah kerentanan keduanya. Akrilik menempel melalui penguncian mekanis dan gaya van der Waals yang lemah, tetapi residu flux menciptakan lapisan kontaminasi yang mencegah ikatan yang kuat. Lapisan pelindung mungkin tampak baik-baik saja awalnya, tetapi siklus termal atau stres mekanis dapat menyebabkan lapisan ini mengelupas. Celah yang terbentuk mengisi dengan lapisan elektrolit yang lebih tebal dan lebih konduktif, mempercepat korosi dan pertumbuhan dendrit.

Lapisan urethane adalah polimer kaku dan termoserik yang menawarkan ketahanan yang lebih baik terhadap abrasi dan kelembapan, dengan tingkat transmisi hanya 5 hingga 15 g/m²/hari. Meskipun ini membantu, urethane memperkenalkan mode kegagalan yang berbeda. Mereka memiliki modulus elastisitas yang tinggi dan koefisien ekspansi termal yang berbeda dari substrat PCB. Di atas permukaan bersih, lapisan urethane dapat menahan stres siklus termal. Tetapi di atas residu flux, adhesinya lemah. Stres termal dapat menyebabkan lapisan kaku ini retak atau mengelupas di batas ini. Retakan menawarkan jalur langsung bagi kelembapan untuk merayap sepanjang antarmuka yang terkontaminasi, melewati permeabilitas rendah lapisan pelindung dan menciptakan zona terkonsentrasi dari korosi dan pertumbuhan dendrit.

Material lain berperilaku berbeda. Lapisan silikon sangat permeabel tetapi "bernapas," memungkinkan kelembapan keluar sebanyak masuk, yang mencegah akumulasi di antarmuka. Parylene, yang diterapkan sebagai uap, menciptakan penghalang yang sangat tipis, konformal, dan rendah permeabilitas, tetapi kinerjanya dapat terganggu oleh lubang jarum atau cara lapisan ini menutup residu. Meskipun keduanya tidak imun, mekanisme kegagalan mereka berbeda dari akrilik dan urethane.

Keputusan Sebelum Lapisan Bersih

Solusinya adalah keputusan proses: kapan kontaminasi ionik pada rangkaian tanpa residu menjadi tidak dapat diterima untuk lapisan konformal? Jawaban tergantung pada flux, profil reflow, bahan lapisan, dan lingkungan layanan.

Mengukur tingkat kontaminasi memerlukan pengujian, karena inspeksi visual tidak berguna. Sebuah papan dapat tampak bersih sambil menyimpan cukup konten ionik untuk menyebabkan kegagalan. Metode paling umum adalah pengujian Resistivitas Ekstrak Pelarut (ROSE), yang mengukur konduktivitas pelarut yang digunakan untuk membersihkan papan. Hasilnya dinyatakan dalam setara natrium klorida per satuan luas (misalnya, µg NaCl/cm²). Untuk diagnostik yang lebih rinci, kromatografi ion dapat mengidentifikasi spesies ionik tertentu dan konsentrasinya.

Tingkat kontaminasi yang dapat diterima berbeda tergantung lapisan pelindungnya. Berdasarkan pengalaman lapangan dan pengujian percepatan, lapisan akrilik di atas flux tanpa residu sering gagal di lingkungan lembab saat kontaminasi ionik melebihi 1.56 µg/cm² setara NaCl. Urethane dapat mentoleransi tingkat yang sedikit lebih tinggi, sekitar 2 hingga 3 µg/cm², karena permeabilitas kelembapan yang lebih rendah.

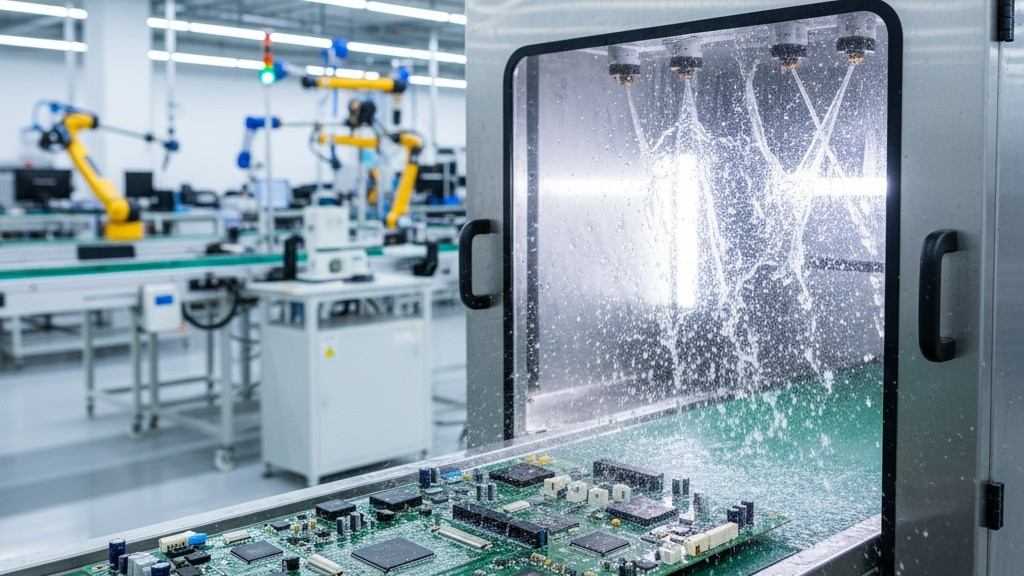

Keputusan untuk membersihkan didasarkan pada ambang batas ini. Jika proses yang terkontrol dengan baik menggunakan flux residu rendah menjaga kontaminasi di bawah batas untuk lapisan yang dipilih, pembersihan mungkin tidak diperlukan. Namun, faktor seperti profil reflow yang tidak lengkap, penggunaan flux halida dengan aktivitas tinggi, atau geometri papan yang kompleks yang menjebak residu semuanya mendukung pembersihan. Saat ragu, atau jika lingkungan akhir melibatkan kelembapan tinggi, membersihkan sebelum lapisan adalah jalan satu-satunya yang dapat diandalkan.

Proses Mendesain Untuk Mengeliminasi Perangkap Residue

Pencegahan lebih baik daripada pengobatan. Pilihan desain proses yang dibuat jauh sebelum pelapisan dapat meminimalkan kondisi yang menyebabkan kegagalan.

Residue flux tidak tersebar merata. Mereka mengumpul di bawah komponen besar, tertarik ke dalam celah antara pin ber-pitch halus, dan terkonsentrasi di sudut-sudut di mana aliran udara selama reflow kurang baik. Ini adalah titik panas untuk kontaminasi ionik. Salah satu pendekatan adalah menutupi zona risiko tinggi ini selama pelapisan. Pendekatan lain adalah pelapisan selektif, di mana hanya area sensitif dari papan yang dilindungi, sementara area residu tinggi tidak dilapisi. Ini mengurangi risiko menjebak kontaminan tetapi memerlukan analisis cermat untuk memastikan area yang tidak terlindungi tidak rentan.

Tata letak papan juga berperan penting. Mengarahkan komponen besar untuk meminimalkan bayangan flux dan memastikan jarak yang cukup antara bagian dapat secara dramatis mengurangi konsentrasi residu. Pilihan desain untuk kemudahan pembuatan ini memiliki dampak langsung pada keandalan jangka panjang dari rakitan yang dilapisi.

Pemeriksaan Pasca-Lapisan: Menemukan Masalah Sebelum Mereka Dikirim

Bahkan dengan pengendalian proses yang ketat, verifikasi sangat penting. Inspeksi pasca-pelapisan mengonfirmasi penerapan yang benar dan mencari tanda-tanda kontaminan yang terjebak.

Residues yang terjebak sering meninggalkan petunjuk visual. Tekstur berwarna lumpur atau “kulit jeruk” dapat menunjukkan wetting yang buruk di atas area yang terkontaminasi. Buih, kekosongan, atau pergeseran warna halus juga bisa menandakan adhesi yang buruk. Sistem Inspeksi Optik Otomatis (AOI), terutama yang menggunakan cahaya UV dengan lapisan fluoresen, sangat baik dalam menangkap cacat ini.

Namun inspeksi visual tidak dapat mengukur risiko elektrokimia. Untuk itu, pengujian listrik diperlukan. Penurunan signifikan dalam tahanan isolasi antara konduktor bersebelahan setelah paparan kelembapan adalah tanda merah yang jelas. Pengujian Resistansi Isolasi Permukaan (SIR) memberikan data paling pasti. Dengan menerapkan tegangan bias ke pola pengujian di bawah kondisi suhu tinggi dan kelembapan tinggi yang terkendali (biasanya 85°C/85% RH), pengujian SIR dapat mensimulasikan mode kegagalan lapangan dalam waktu yang dipercepat. Penurunan resistansi yang stabil menunjukkan bahwa kontaminan yang terjebak aktif dan bahwa rakitan adalah kegagalan lapangan yang menunggu untuk terjadi.

Mengintegrasikan titik-titik pemeriksaan ini—inspeksi visual, pengujian resistansi isolasi, dan validasi SIR—adalah cara paling efektif untuk menangkap cacat terkait kontaminasi sebelum mereka meninggalkan pabrik. Di PCBA Bester, menjadikan pengujian SIR sebagai bagian wajib dalam penilaian proses flux atau pelapisan yang baru terbukti menjadi prediktor tunggal terbaik dari keandalan lapangan di lingkungan yang menuntut.